Настоящее изобретение относится к бесконтактному газовому уплотнению с использованием статического давления, пригодному к применению в различных типах ротационного оборудования, например, такого как турбины, вентиляторы, компрессоры, мешалки и вращающиеся клапаны, для работы с различными видами газов, в том числе с токсичным газом, воспламеняющимся газом, взрывоопасным газом и запыленным газом.

Предпосылки создания изобретения

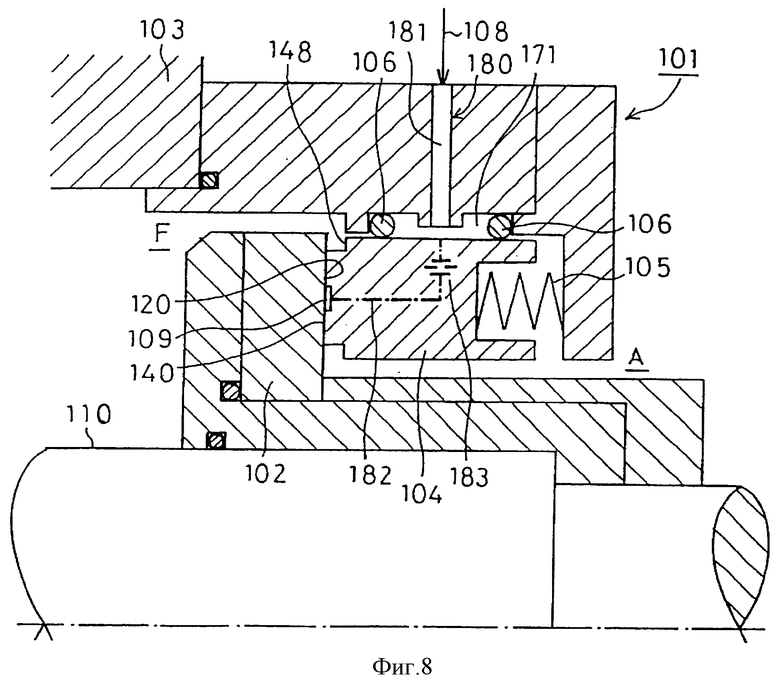

Известно бесконтактное газовое уплотнение 101 с использованием статического давления, выполненное в таком виде, как показано на фиг. 8.

Как видно из фиг. 8, это уплотнение 101, известное из существующего уровня техники, содержит вращающееся уплотнительное кольцо 102, закрепленное на вращающемся валу 110, неподвижное уплотнительное кольцо 104, удерживаемое с обеспечением возможности скольжения его в осевом направлении посредством пары уплотнительных колец 106 круглого поперечного сечения в кольцевой внутренней, окружающей его части корпуса 103 уплотнения, и пружины 105, установленные между задней стороной неподвижного уплотнительного кольца 104 и корпусом 103 уплотнения и предназначенные для прижимания неподвижного уплотнительного кольца 104 к вращающемуся уплотнительному кольцу 102. И данное уплотнение, известное из существующего уровня техники, имеет такую конструкцию, в которой предусматривается наличие торцевых поверхностей 120 и 140 уплотнения, выполненных на противолежащих торцах двух уплотнительных колец 102 и 104 и удерживаемых под воздействием статического давления, возникающего между ними, в таком положении, в котором отсутствует контакт между ними, а круговая зона между уплотнительными торцевыми поверхностями 120 и 140 обеспечивает уплотнение герметизируемой области текучей среды, находящейся со стороны наружной ее периферии, т.е., внутренней области F соответствующей машины, относительно наружной (атмосферной) области A, находящейся со стороны внутренней ее периферии.

В неподвижном уплотнительном кольце 104 выполнены неглубокие канавки или создающие статическое давление канавки 109, расположенные на его уплотнительной торцевой поверхности 140. В эти канавки вводится уплотняющий газ 108, к примеру, такой как газообразный азот, сжатый до более высокого уровня, чем давление во внутренней области F машины, чтобы создать статическое давление в круговой зоне между уплотнительными торцевыми поверхностями 120 и 140, обеспечив тем самым удерживание уплотнительных торцевых поверхностей 120 и 140 в таком положении, в котором отсутствует контакт между ними. Иными словами, уплотняющий газ 108, поступающий в создающие статическое давление канавки 109, обеспечивает образование находящейся под статическим давлением пленки текучей среды между уплотнительными торцевыми поверхностями 120 и 140. Благодаря наличию этой пленки текучей среды, уплотнительные торцевые поверхности 120 и 140 удерживаются в таком положении, в котором отсутствует контакт между ними, а внутренняя область F машины уплотняется относительно наружной области А. Уплотняющий газ 108, который находится под более высоким давлением, чем внутренняя область F, может просачиваться между уплотнительными торцевыми поверхностями 120 и 140 во внутреннюю область F машины и наружную область A, но находящийся внутри газ или иная уплотняемая текучая среда, находящаяся во внутренней области F, не может проникнуть в зону между уплотнительными торцевыми поверхностями 120 и 140 и, следовательно, не может просочиться оттуда в наружную область A.

В создающие статическое давление канавки 109 уплотняющий газ 108 подается по непрерывному каналу 180 для подачи газа, выполненному в корпусе 103 уплотнения и неподвижном уплотнительном кольце 104, как показано на фиг. 8. Канал 180 подачи газа включает в себя кольцевое замкнутое пространство 171 и два прохода 181 и 182. Кольцевое замкнутое пространство 171 образовано между внутренней окружной частью корпуса 103 уплотнения и наружной окружной частью неподвижного уплотнительного кольца 104 и закрыто парой уплотнительных колец круглого поперечного сечения, расположенных с промежутком между ними в осевом направлении. Первый проход 181 выполнен в корпусе 103 уплотнения, и по этому проходу уплотняющий газ 108 поступает в замкнутое пространство 171. Второй проход 182 выполнен в неподвижном уплотнительном кольце 104. Через этот проход 182 уплотняющий газ 108, поступивший в замкнутое пространство 171, подводится в создающие статическое давление канавки 109, проходя при этом через калиброванное отверстие 183. Уплотняющий газ 108, поступивший в создающие статическое давление канавки 109, вытекает оттуда во внутреннюю область F и наружную область A между уплотнительными торцевыми поверхностями 120 и 140, удерживая при этом уплотнительные торцовые поверхности 120 и 140 в таком положении, в котором отсутствует контакт между ними, за счет образования пленки текучей среды под воздействием статического давления. Возникающие между уплотнительными торцевыми поверхностями 120 и 140 раздвигающее их усилие и сближающее их усилие находятся в состоянии равновесия и сбалансированы между собой, благодаря чему эти две уплотнительные торцевые поверхности занимают такое положение, в котором отсутствует контакт между ними. Раздвигающее усилие представляет собой такое усилие, которое возникает в результате воздействия статического давления, создаваемого уплотняющим газом 108, подводимым в создающие статическое давление канавки 109, и давления внутри машины на наружную окружную кромку 148 неподвижного уплотнительного кольца 104 (кольцевую поверхность, находящуюся с наружной стороны относительно уплотнительной торцевой поверхности 140 неподвижного уплотнительного кольца 104). Сближающее усилие создается пружиной 105, которая стремится прижать неподвижное уплотнительное кольцо 104 к вращающемуся уплотнительному кольцу 102. Давление уплотняющего газа 108, который подводится к создающим статическое давление канавкам 109, регулируется в зависимости от давления внутри машины и устанавливается на более высоком уровне, чем последнее. Усилие пружины (нагрузка, создаваемая пружиной), прикладываемое пружиной 105, которое определяет собой сближающее усилие, регулируется таким образом в соответствии с давлением уплотняющего газа 108, чтобы промежуток между уплотнительными торцевыми поверхностями 120 и 140 мог быть таким, каким следует (в большинстве случаев от 5 до 15 мкм). Уплотняющий газ пропускается через калиброванное отверстие 183, прежде чем поступит в создающие статическое давление канавки 109, в результате чего при изменении промежутка между уплотнительными торцевыми поверхностями 120 и 140 будет происходить автоматическая регулировка этого промежутка с тем, чтобы сохранить его таким, каким следует. Иными словами, если промежуток между уплотнительными торцевыми поверхностями 120 и 140 расширится вследствие, например, вибрации вращающихся частей, то количество уплотняющего газа, поступающего в промежуток между уплотнительными торцевыми поверхностями 120 и 140 из создающих статическое давление канавок 109, а также количество уплотняющего газа, подаваемого в создающие статическое давление канавки 109 через калиброванное отверстие 183, будут выведены из своего сбалансированного состояния. По мере снижения давления в создающих статическое давление канавках, раздвигающее усилие будет становиться меньше, чем сближающее усилие, в результате чего промежуток между уплотнительными торцевыми поверхностями 120 и 140 сужается до надлежащего его размера. И наоборот, если промежуток между уплотнительными торцевыми поверхностями 120 и 140 станет уже, то давление в создающих статическое давление канавках 109 будет повышаться вследствие вышеуказанного механизма действия калиброванного отверстия, в результате чего раздвигающее усилие будет превышать сближающее усилие, что приведет к увеличению промежутка между уплотнительными торцевыми поверхностями 120 и 140 до надлежащей его величины.

Уплотнение 101, известное из существующего уровня техники, подобно бесконтактному газовому уплотнению с использованием динамического давления, может обеспечивать эффективное уплотнение газа, находящегося внутри машины, в течение длительного времени с сохранением уплотнительных торцевых поверхностей 120 и 140 в таком положении, в котором отсутствует контакт между ними, и с предотвращением схватывания поверхностей 120 и 140 друг с другом. Кроме того, уплотнение 101, известное из существующего уровня техники, эффективно действует и при уплотнении газа такого вида, который не может быть уплотнен при помощи бесконтактного газового уплотнения с использованием динамического давления, а также обеспечивает более широкие возможности для своего применения, чем последний. То есть можно сказать, что газовое уплотнение с использованием динамического давления в том его виде, в каком это уплотнение известно, имеет создающие динамическое давление канавки, выполненные на одной уплотнительной торцевой поверхности, которая вращается относительно другой. Благодаря действию этих создающих динамическое давление канавок, между уплотнительными торцевыми поверхностями возникает давление, создаваемое газом, находящимся внутри машины, в результате чего уплотнительные торцевые поверхности удерживаются в таком положении, в котором отсутствует контакт между ними. В принципе такое уплотнение допускает просачивание газа, находящегося внутри машины, наружу через промежуток между уплотнительными торцевыми поверхностями. Следовательно, бесконтактное газовое уплотнение с использованием динамического давления не может быть применено для работы с газом такого вида, который не должен просачиваться наружу, в том числе с токсичным газом, воспламеняющимся газом и взрывоопасным газом. С другой стороны, бесконтактное уплотнение 101 с использованием статического давления, известное из существующего уровня техники, имеет такую конструкцию, в которой уплотняющий газ 108, находящийся под более высоким давлением, чем давление внутри машины, подается в зону между уплотнительными торцевыми поверхностями 120 и 140, тем самым полностью предотвращая утечку газа, находящегося внутри машины, наружу, и может эффективно работать в составе ротационного оборудования, используемого применительно к таким газам, как, например, токсичный газ, воспламеняющийся газ и взрывоопасный газ.

Тогда как уплотнение 101, известное из существующего уровня техники, имеет преимущество перед бесконтактным газовым уплотнением с использованием динамического давления, тем не менее при применении первого из них возникают рассмотренные ниже проблемы, когда оно эксплуатируется при высоком уровне давления внутри машины, и это уплотнение не может работать очень хорошо в составе ротационного оборудования, эксплуатируемого под высоким давлением.

При применении уплотнения 101, известного из существующего уровня техники, давление уплотняющего газа 108 устанавливается выше, чем давление внутри машины, чтобы не допустить просачивания газа, находящегося внутри машины, наружу. При работе в условиях высокого давления раздвигающее усилие имело бы исключительно большую величину. Для того, чтобы оказать противодействие такому большому раздвигающему усилию, нужно усилие пружины, развиваемое пружиной 105, установить на более высокое значение, чем при эксплуатации в условиях низкого давления, чтобы обеспечить сохранение надлежащего промежутка между уплотнительными торцевыми поверхностями 120 и 140 посредством балансировки двух действующих усилий с приведением их к состоянию равновесия. С другой стороны, при временном прекращении работы с выключением подачи уплотняющего газа 108 раздвигающее усилие и сближающее усилие будут выведены из своего сбалансированного состояния. При этом неподвижное уплотнительное кольцо 104 будет прижато к вращающемуся уплотнительному кольцу пружиной 105, и промежуток между уплотнительными торцевыми поверхностями 120 и 140 сомкнется. Следовательно, если усилие пружины, развиваемое пружиной 105, будет иметь высокое значение, то тогда неподвижное уплотнительное кольцо 104 может сильно ударить по вращающемуся уплотнительному кольцу 102, как только прекратится подача уплотняющего газа 108, что может привести к повреждению уплотнительных колец 102 и 104 или уплотнительных торцевых поверхностей 120 и 140.

Другая проблема, связанная с применением уплотнения 101, известного из существующего уровня техники, состоит в том, что сближающее усилие, которое обеспечивается за счет только лишь одной нагрузки, создаваемой пружиной, неизбежно остается постоянным и не может самостоятельно приспособиться к изменению внутреннего давления. Следовательно, в таких условиях, в которых давление внутри машины может изменяться, уплотнение 101, известное из существующего уровня техники, не может работать как эффективное уплотнение и не пригодно к применению его в составе ротационного оборудования, эксплуатируемого в таких условиях.

То есть можно сказать, что уплотнение 101, известное из существующего уровня техники, имеет такую конструкцию, в которой уплотнительные торцевые поверхности 120 и 140 удерживаются в таком положении, в котором отсутствует контакт между ними, причем сближающее их усилие и раздвигающее их усилие находятся в состоянии равновесия и сбалансированы между собой, при этом сближающее усилие возникает под действием нагрузки, создаваемой пружиной, а раздвигающее усилие возникает в результате воздействия давления, создаваемого уплотняющим газом 108, подводимым в создающие статическое давление канавки 109, и давление внутри машины воздействует на наружную окружную кромку 148 неподвижного уплотнительного кольца 104. В этом отношении нагрузка, создаваемая пружиной, и давление уплотняющего газа 108 неизменны. Если давление внутри машины изменяется и в результате происходит изменение раздвигающего усилия в соответствии с изменениями давления внутри машины, то тогда раздвигающее усилие и сближающее усилие будут выведены из своего сбалансированного состояния. В результате промежуток между уплотнительными торцевыми поверхностями 120 и 140 не может быть выдержан таким, каким следует, что не позволяет обеспечить удовлетворительного уплотнения газа внутри машины. Если, например, внутреннее давление превышает расчетный уровень, на основании которого установлены были давление уплотняющего газа и нагрузка, развиваемая пружиной, то тогда сближающее усилие будет недостаточным, что позволит уплотнительным торцевым поверхностям 120 и 140 разойтись в стороны больше, чем необходимо, и может привести к просачиванию находящегося внутри газа в область А, расположенную снаружи машины. Если же, с другой стороны, внутреннее давление падает ниже расчетного уровня давления, то тогда будет недостаточным раздвигающее усилие, что может в результате привести к вхождению уплотнительных торцевых поверхностей 120 и 140 в контакт друг с другом.

Если давление внутри машины колеблется, то тогда возможно регулирование давления уплотняющего газа 108, значение которого в этом случае устанавливается в соответствии с колебаниями давления внутри машины. Однако в уплотнении 101, известном из существующего уровня техники, такой способ не может быть применен, поскольку сближающее усилие зависит единственно лишь от нагрузки, создаваемой пружиной, и является неизменным. Иными словами, если происходит изменение раздвигающего усилия, осуществляемое за счет регулирования давления уплотняющего газа 108, то тогда сближающее усилие будет становиться слишком большим или же слишком малым по отношению к раздвигающему усилию. В конечном итоге это привело бы к возникновению той же самой проблемы, с которой приходится сталкиваться из-за неизменной величины давления уплотняющего газа 108.

Краткое описание изобретения

Целью настоящего изобретения является создание бесконтактного газового уплотнения с использованием статического давления, которое может обеспечить эффективное уплотнение герметизируемой текучей среды независимо от условий по давлению, наблюдающихся в области расположения герметизируемой текучей среды.

Другой целью настоящего изобретения является создание бесконтактного газового уплотнения с использованием статического давления, которое обеспечивает уменьшение требуемой нагрузки, создаваемой пружиной, в наибольшей возможной степени с тем, чтобы исключить возможность повреждения частей уплотнения вследствие удара одной уплотнительной торцевой поверхности в другую.

Еще одной целью настоящего изобретения является создание бесконтактного газового уплотнения с использованием статического давления, которое было бы работоспособным в пределах широкого диапазона давлений.

Вышеуказанные цели настоящего изобретения достигаются с помощью бесконтактного газового уплотнения с использованием статического давления, имеющего конструкцию согласно приведенному здесь ниже ее описанию.

Бесконтактное газовое уплотнение с использованием статического давления, в соответствии с настоящим изобретением, имеет корпус уплотнения, содержащий внутреннюю цилиндрическую часть корпуса, внутреннюю окружную часть корпуса уплотнения, концентрично окружающую собой внутреннюю цилиндрическую часть, и кольцеобразную часть, представляющую собой стенку корпуса и соединяющую вышеуказанные две части между собой. Вращающееся уплотнительное кольцо закреплено на вращающемся валу, концентрично проходящем сквозь внутреннюю цилиндрическую часть корпуса. В корпусе уплотнения установлено неподвижное уплотнительное кольцо, удерживаемое напротив вращающегося уплотнительного кольца посредством первого уплотнительного кольца круглого поперечного сечения и второго уплотнительного кольца круглого поперечного сечения в таком положении, чтобы неподвижное уплотнительное кольцо имело возможность скольжения в осевом направлении.

Первое и второе уплотнительные кольца круглого поперечного сечения расположены между наружной окружной частью неподвижного уплотнительного кольца и внутренней окружной частью корпуса уплотнения и установлены с промежутком между ними в осевом направлении с обеспечением соответствующего расстояния между их боковыми сторонами с тем, чтобы обеспечить возможность скольжения неподвижного уплотнительного кольца в осевом направлении. Первое уплотнительное кольцо расположено ближе к вращающемуся уплотнительному кольцу, чем второе уплотнительное кольцо.

Третье уплотнительное кольцо круглого поперечного сечения установлено между внутренней окружной частью неподвижного уплотнительного кольца и внутренней цилиндрической частью корпуса уплотнения, поддерживая при этом неподвижное уплотнительное кольцо с обеспечением возможности его скольжения в осевом направлении, а также обеспечивая вторичное уплотнение для неподвижного уплотнительного кольца. Противолежащие торцы двух уплотнительных колец имеют вращающуюся уплотнительную торцевую поверхность и неподвижную уплотнительную торцевую поверхность, имеющие одинаковые наружный и внутренний диаметры.

Пружины, которые стремятся прижать неподвижное уплотнительное кольцо к вращающемуся уплотнительному кольцу, расположены между неподвижным уплотнительным кольцом и между частью, представляющей собой стенку корпуса. Кольцеобразное пространство, образованное между внутренней окружной частью корпуса уплотнения и наружной окружной частью неподвижного уплотнительного кольца, представляет собой первое замкнутое пространство, закрытое первым и вторым уплотнительными кольцами круглого поперечного сечения. Другое кольцеобразное пространство, образованное между частью, представляющей собой стенку корпуса, и неподвижным уплотнительным кольцом, представляет собой второе замкнутое пространство, уплотненное вторым и третьим уплотнительными кольцами круглого поперечного сечения. Имеется множество создающих статическое давление канавок, выполненных на неподвижной уплотнительной торцевой поверхности в виде круга, концентричного неподвижной уплотнительной торцевой поверхности, которая представляет собой уплотнительную торцевую поверхность неподвижного уплотнительного кольца. Предусмотрено выполнение непрерывного канала для подачи уплотняющего газа, который проходит сквозь корпус уплотнения и неподвижное уплотнительное кольцо, сообщаясь с указанными канавками.

Через канал для подачи уплотняющего газа этот газ, давление которого выше, чем давление в области расположения герметизируемого газа, находящейся со стороны наружной окружности двух уплотнительных торцов, подводится к создающим статическое давление канавкам через первое замкнутое пространство.

Неподвижное уплотнительное кольцо имеет такую форму, что его вторая наружная окружная часть, находящаяся в контакте с внутренней стороной второго уплотнительного кольца круглого поперечного сечения, меньше по своему диаметру, чем его первая наружная окружная часть, находящаяся в контакте с первым уплотнительным кольцом круглого поперечного сечения. В связи с наличием разности диаметров для первой и второй наружных окружных частей, уплотняющий газ, подаваемый в первое замкнутое пространство, обеспечивает создание усилия, стремящегося прижать неподвижное уплотнительное кольцо к вращающемуся уплотнительному кольцу. Это осевое усилие действует таким образом, чтобы сблизить уплотнительные торцевые поверхности. Таким образом, данная компоновка обеспечивает возможность уменьшения нагрузки, которая должна создаваться пружинами, по сравнению с тем случаем, в котором сближающее усилие, необходимое для того, чтобы оказать противодействие раздвигающему усилию, получают единственно лишь за счет нагрузки, создаваемой пружиной.

Кроме того, неподвижное уплотнительное кольцо имеет такую конструкцию, чтобы обеспечивать сообщение области расположения герметизируемой текучей среды и второго замкнутого пространства друг с другом через путь подвода противодавления, благодаря чему давление в области расположения герметизируемой текучей среды может оказывать действие, аналогичное воздействию противодавления на неподвижное уплотнительное кольцо. Такое противодавление действует таким образом, чтобы стараться прижать неподвижное уплотнительное кольцо к вращающемуся уплотнительному кольцу. Это осевое усилие также служит в качестве сближающего усилия и обеспечивает дополнительные возможности для уменьшения нагрузки, которая должна создаваться пружинами. Даже в таких условиях эксплуатации, в которых наблюдается высокое давление в области расположения герметизируемой текучей среды, усилие пружин может быть, благодаря этому, установлено на сравнительно низком уровне. А когда работа временно прекращается и подача уплотняющего газа выключается, нет никаких опасений относительно того, что под воздействием нагрузки, создаваемой пружинами, будет допущен удар уплотнительных торцевых поверхностей друг о друга с возможным повреждением уплотнительных торцов. Помимо этого, сближающее усилие при этом изменяется пропорционально изменениям в давлении, наблюдающемся в области расположения герметизируемой текучей среды. Даже в том случае, когда происходит изменение давления в области расположения герметизируемой текучей среды, сближающее усилие и раздвигающее усилие будут продолжать при этом оставаться в хорошо сбалансированном состоянии равновесия между собой, проявляя тем самым, свои хорошие уплотнительные свойства.

Кроме того, следует также отметить, что образование соответствующей пленки текучей среды между уплотнительными торцевыми поверхностями под воздействием статического давления, обеспечиваемого уплотняющим газом, с получением при этом эффективного уплотнения стало возможным благодаря наличию следующих отличительных признаков, которые будут более подробно рассмотрены ниже.

Вышеупомянутые обязательные отличительные признаки заключаются в следующем: должно быть удовлетворено условие 0,05≤b/B≤ 0,3, где b - радиальная ширина канавки или замеренная в радиальном направлении ширина создающих статическое давление канавок, выполненных на неподвижной уплотнительной торцевой поверхности, и В - ширина уплотнительной поверхности на неподвижной уплотнительной торцевой поверхности. При В - b = Во + Bi, должно быть выполнено условие 0,3В≤Во≤0,7В - b или 0,3В≤Bi≤0,7В - b, где Во - радиальное расстояние между создающей статическое давление канавкой и краем неподвижной уплотнительной торцевой поверхности по ее наружной окружности, и Bi - радиальное расстояние между создающей статическое давление канавкой и краем неподвижной уплотнительной торцевой поверхности по ее внутренней окружности. Другие отличительные признаки: глубина канавки L для создающей статическое давление канавки составляет 0,3-1,0 мм. Расстояние в окружном направлении неподвижной уплотнительной торцевой поверхности между соседними канавками, создающими статическое давление, устанавливается равным ширине канавки.

Кроме того, при наличии следующих отличительных признаков в значительной мере расширяется применяемый диапазон давлений.

Давление уплотняющего газа, вводимого в канавку, создающую статическое давление (т. е. давление уплотняющего газа в канавке, создающей статическое давление), устанавливают на 0,5-1,5 бара выше, чем давление в области расположения герметизируемой текучей среды. Кроме того, должно быть выполнено условие 0,8≤K≤0,9, где K - степень балансировки ((D2)2 - (Dm)2)/((D2)2 - (D1)2), где Dm - диаметр той части корпуса уплотнения, с которой входит в контакт третье уплотнительное кольцо круглого поперечного сечения своей частью, расположенной по внутренней поверхности, для случая, в котором на неподвижном уплотнительном кольце выполнен упор под третье уплотнительное кольцо круглого поперечного сечения, или же той части неподвижного уплотнительного кольца, с которой входит в контакт третье уплотнительное кольцо круглого поперечного сечении своей частью, расположенной по его наружной поверхности, для случая, в котором упор под третье уплотнительное кольцо круглого поперечного сечения выполнен на внутренней цилиндрической части корпуса уплотнения; D1 - внутренний диаметр неподвижной уплотнительной торцевой поверхности; и D2 - наружный диаметр той же самой поверхности. Упор третьего уплотнительного кольца круглого поперечного сечения нужен для того, чтобы предотвратить смещение третьего уплотнительного кольца круглого поперечного сечения по направлению к вращающемуся уплотнительному кольцу под воздействием давления герметизируемой текучей среды, подводимой во второе замкнутое пространство.

Краткое описание чертежей

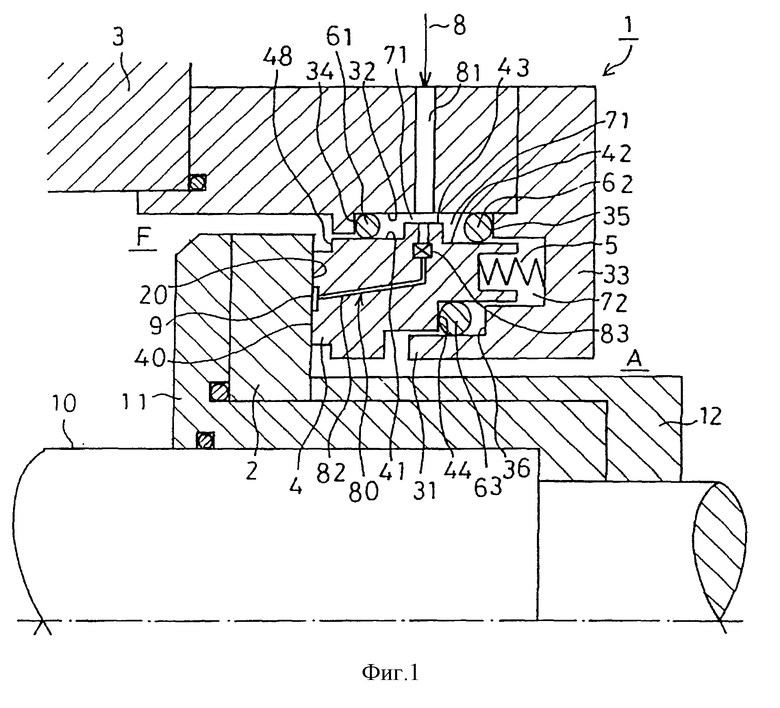

Фиг. 1 представляет собой половину продольного вида в разрезе, показывающего пример исполнения бесконтактного газового уплотнения в соответствии с настоящим изобретением.

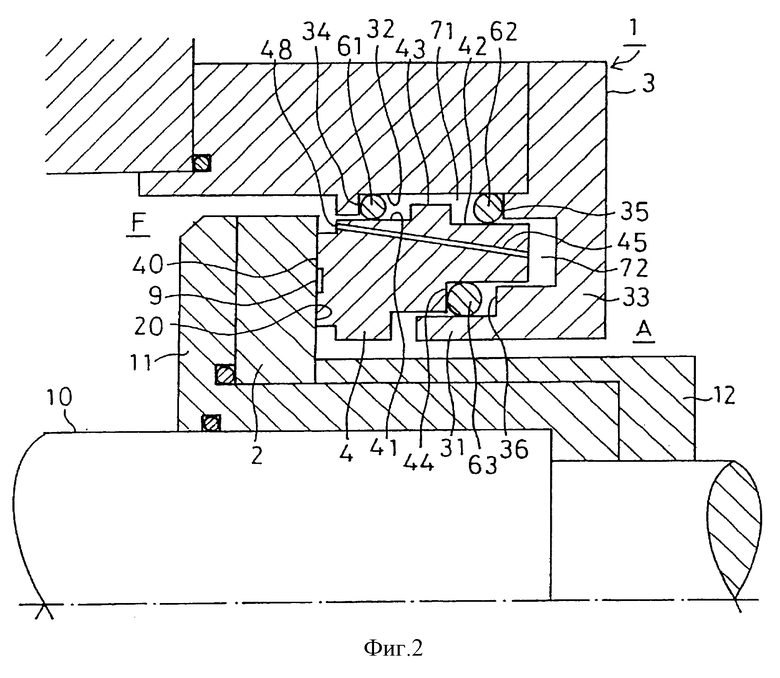

Фиг. 2 представляет собой половину продольного вида в разрезе, выполненного по другой линии в сравнении с изображением, представленным на фиг. 1, где показан тот же самый пример исполнения бесконтактного газового уплотнения в соответствии с настоящим изобретением.

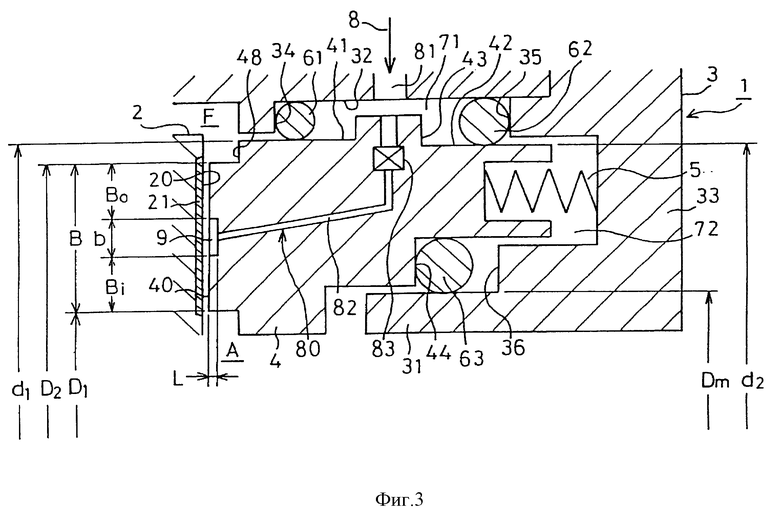

Фиг. 3 представляет собой изображенный в увеличенном масштабе вид, показывающий основную часть уплотнения, представленного на фиг. 1.

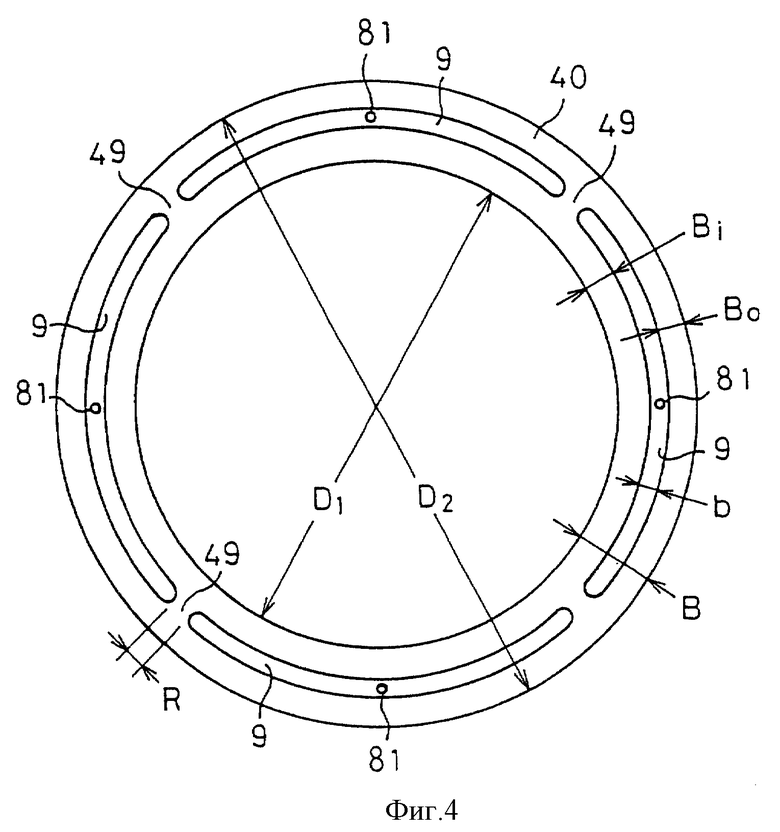

Фиг. 4 представляет собой вид спереди на уплотнительную торцевую поверхность неподвижного уплотнительного кольца, применяемого в том же самом бесконтактном газовом уплотнении.

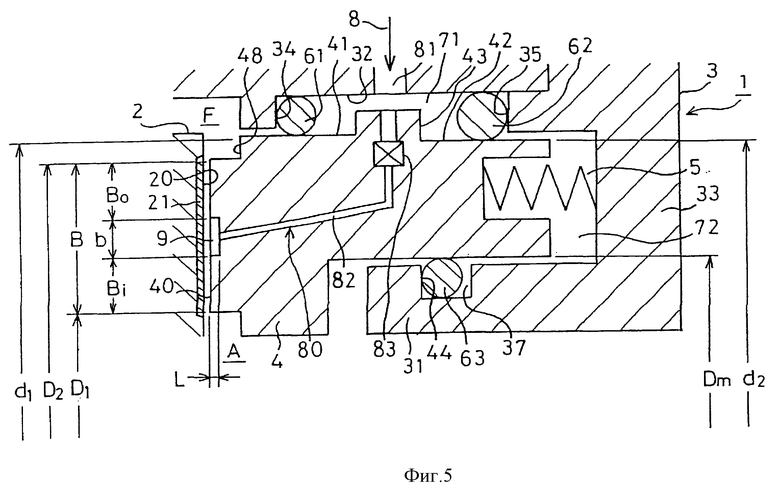

Фиг. 5 представляет собой половину продольного вида, эквивалентного представленному на фиг. 3, но показывающего другой пример исполнения бесконтактного газового уплотнения в соответствии с настоящим изобретением.

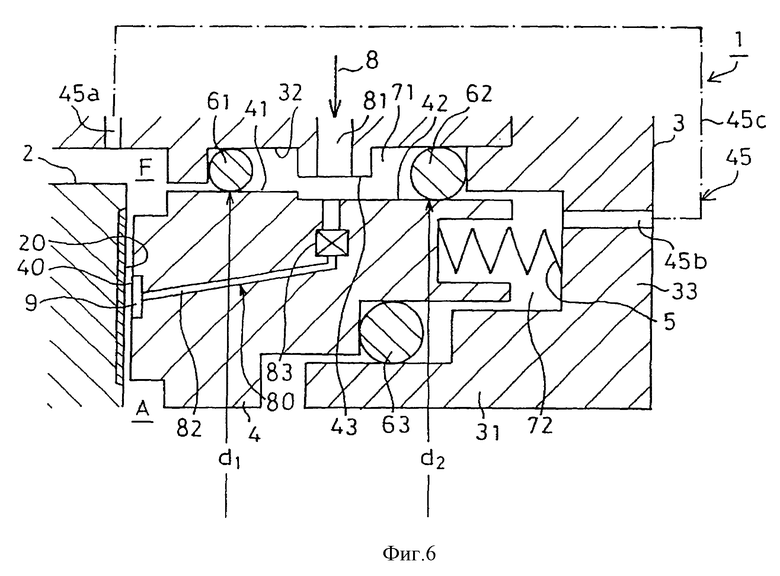

Фиг. 6 представляет собой половину продольного вида, эквивалентного представленному на фиг. 3, но показывающего еще один пример исполнения бесконтактного газового уплотнения в соответствии с настоящим изобретением.

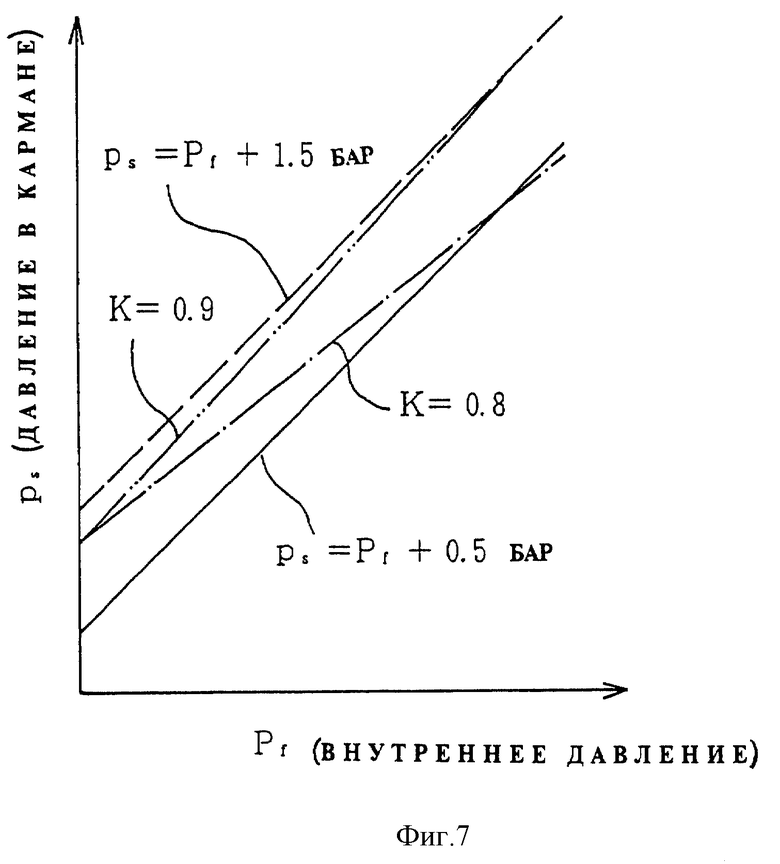

Фиг. 7 представляет собой графическое изображение зависимости между степенью балансировки, давлением в кармане (давлением уплотняющего газа в канавках, создающих статическое давление) и давлением внутри машины (давлением в области расположения герметизируемой текучей среды).

Фиг. 8 представляет собой половину продольного вида в разрезе, показывающего газовое уплотнение, известное из существующего уровня техники.

Предпочтительные варианты осуществления изобретения

На фиг. 1-4 показан предпочтительный вариант исполнения бесконтактного газового уплотнения с использованием статического давления, выполненного в соответствии с настоящим изобретением. Следует понимать, что при рассмотрении фиг. 1 или фиг. 2 для удобства такие термины, как передний, перед или вперед, употребляемые в нижеследующем описании, обозначают правый или направо либо относящиеся к правой стороне, а такие термины, как задний, сзади или назад означают левый или налево либо относящийся к левой стороне.

Бесконтактное газовое уплотнение 1 с использованием статического давления, показанное на фиг. 1-4, идентично газовому уплотнению 101, известному из существующего уровня техники, по основному принципу своего уплотняющего действия и выполнено таким образом, чтобы вращающееся уплотнительное кольцо 2, закрепленное на вращающемся валу 10, и неподвижное уплотнительное кольцо 4, удерживаемое в корпусе 3 уплотнения, сохраняли такое свое положение, в котором отсутствует контакт между ними, с образованием при этом пленки текучей среды между ними под воздействием статического давления, что обеспечивает надежное уплотнение области F расположения герметизируемой текучей среды со стороны наружной окружности кольцеобразной зоны между двумя уплотнительными кольцами 2 и 4 относительно области A, где нет герметизируемой текучей среды и которая расположена со стороны внутренней окружности указанной зоны. В данном примере область F расположения герметизируемой текучей среды представляет собой область, в которой находится газ под высоким давлением и которая сообщается с внутренней полостью ротационной машины, в которой и установлено бесконтактное газовое уплотнение 1. Данная область F будет впредь именоваться "внутренней областью" или же просто "внутренней полостью", герметизируемая текучая среда в этой области - "внутренним газом", а давление в ней - "внутренним давлением". И наоборот, область A, где нет герметизируемого газа, представляет собой область, которая расположена снаружи относительно ротационной машины и сообщается с атмосферой. И данная область A будет впредь именоваться "наружной областью" или просто "наружной стороной". Следует понимать, что все значения давления указываются по манометру (в барах) относительно атмосферного давления.

Корпус 3 уплотнения содержит внутреннюю цилиндрическую часть 31, круговую внутреннюю окружную часть 32, концентрично окружающую собой вышеуказанную часть 31, и кольцеобразную часть 33, представляющую собой стенку корпуса, которая соединяет эти две части.

Вращающийся вал 10 проходит концентрично сквозь внутреннюю цилиндрическую часть 31 корпуса, причем имеется вращающееся уплотнительное кольцо 2, установленное впереди внутренней цилиндрической части 31 и закрепленное на вращающемся валу 10 с помощью выполненных в виде втулок крепежных элементов 11 и 12.

Неподвижное уплотнительное кольцо 4 расположено в кольцеобразном пространстве, образованном между внутренней цилиндрической частью 31 корпуса и его же внутренней окружной частью 32, удерживается с обеспечением возможности скольжения его в осевом направлении посредством первого и второго уплотнительных колец 61 и 62 круглого поперечного сечения и третьего уплотнительного кольца 63 круглого поперечного сечения и находится сзади относительно вращающегося уплотнительного кольца 2, как показано на фиг. 1 и 2. Иными словами, наружная окружная часть неподвижного уплотнительного кольца 4 удерживается внутренней окружной частью 32 корпуса уплотнения посредством переднего, первого уплотнительного кольца 61 круглого поперечного сечения и заднего, второго уплотнительного кольца 62 круглого поперечного сечения, причем эти два уплотнительные кольца круглого поперечного сечения разнесены в стороны одно относительно другого в осевом направлении с обеспечением соответственно установленного промежутка между ними. Внутренняя окружная часть неподвижного уплотнительного кольца 4 удерживается наружной окружной частью внутренней цилиндрической части 31 корпуса уплотнения посредством третьего уплотнительного кольца 63 круглого поперечного сечения. Хотя это и не показано на чертежах, неподвижное уплотнительное кольцо 4 имеет на заднем своем торце крепежные отверстия, в которые вставляются штифты, предотвращающие проворачивание кольца и заделываемые в тело части 33, представляющей собой стенку корпуса. Благодаря этому неподвижное уплотнительное кольцо удерживается от проворачивания относительно корпуса 3 уплотнения, но при этом допускается перемещение неподвижного уплотнительного кольца в пределах соответственно установленного расстояния в осевом направлении.

На противолежащих друг другу торцах указанных двух уплотнительных колец 2 и 4 выполнены соответствующие уплотнительные торцевые поверхности, имеющие одинаковый внутренний диаметр D1 и одинаковый наружный диаметр D2: вращающаяся уплотнительная торцевая поверхность 20 - на вращающемся уплотнительном кольце 2 и неподвижная уплотнительная торцевая поверхность 40 - на неподвижном уплотнительном кольце 4. Внутренний диаметр D1 и наружный диаметр D2 соответствующих уплотнительных торцевых поверхностей 20 и 40 устанавливаются на основании условий работы уплотнения, например, с учетом диаметра вращающегося вала 10. Вращающаяся уплотнительная торцевая поверхность 20, которая представляет собой уплотнительную торцевую поверхность вращающегося уплотнительного кольца 2, и неподвижная уплотнительная торцевая поверхность 40, которая представляет собой уплотнительную торцевую поверхность неподвижного уплотнительного кольца 4, представляют собой кольцеобразные гладкие поверхности, расположенные перпендикулярно к оси вала. Материалы для изготовления соответствующих уплотнительных колец 2 и 4 подбираются, как известно, на основании технических условий на данное уплотнение с учетом также других условий. В приведенном здесь примере неподвижное уплотнительное кольцо 4 изготавливается из углерода. Вращающееся уплотнительное кольцо 2 выполняется из нержавеющей стали (марки SUS 316 по классификации японского института стали). Вращающаяся уплотнительная торцевая поверхность 20 вращающегося уплотнительного кольца 2 в предпочтительном варианте его исполнения снабжается слоем 21 керамического покрытия, состоящего, к примеру из двуокиси хрома CrO2, как показано на фиг. 3.

Первое и второе уплотнительные кольца 61 и 62 круглого поперечного сечения расположены между наружной окружной частью неподвижного уплотнительного кольца 4 и внутренней окружной частью 32 корпуса уплотнения и соответственно сжаты между ними, как показано на фиг. 1-3. Таким образом, эти уплотнительные кольца круглого поперечного сечения обеспечивают наличие вторичного уплотнения в промежутке между внутренней окружной частью 32 корпуса и наружной окружной частью неподвижного уплотнительного кольца 4, допуская при этом перемещение неподвижного уплотнительного кольца 4 назад и вперед (в осевом направлении). То есть образуется кольцеобразное первое замкнутое пространство 71, уплотненное первым и вторым уплотнительными кольцами круглого поперечного сечения, между наружной окружной частью неподвижного уплотнительного кольца 4 и внутренней окружной частью 32 корпуса уплотнения.

Имеется кольцеобразный упор 43 для уплотнительных колец круглого поперечного сечения, который расположен между двумя уплотнительными кольцами 61 и 62 круглого поперечного сечения, ограничивая перемещение первого уплотнительного кольца 61 круглого поперечного сечения назад и перемещение второго уплотнительного кольца 62 круглого поперечного сечения вперед, и выполнен на наружной окружной части неподвижного уплотнительного кольца 4. Кольцеобразный упор 34 для первого уплотнительного кольца круглого поперечного сечения, который ограничивает перемещение первого уплотнительного кольца 61 круглого поперечного сечения вперед, выполнен на внутренней окружной части 32 корпуса уплотнения. Кроме того, имеется также кольцеобразный упор 35 для второго уплотнительного кольца круглого поперечного сечения, который ограничивает перемещение второго уплотнительного кольца 62 круглого поперечного сечения назад и выполнен на той же самой внутренней окружной части 32. Эти упоры 34 и 35, а также 43 удерживают указанные два уплотнительные кольца 61 и 62 круглого поперечного сечения с обеспечением разнесения их в стороны одно относительно другого на расстояние, находящееся в пределах соответственно установленного интервала. То есть когда первое и второе уплотнительные кольца 61 и 62 круглого поперечного сечения перемещаются назад или вперед под воздействием соответствующей разности давлений между внутренней полостью корпуса и замкнутым пространством 71, при этом сближение этих двух уплотнительных колец 61 и 62 круглого поперечного сечения друг с другом или же, наоборот, расхождение этих колец в разные стороны одно относительно другого не будут выходить за пределы соответственно установленной величины. Иными словами, даже в том случае, когда происходит перемещение указанных двух уплотнительных колец 61 и 62 круглого поперечного сечения в осевом направлении вследствие наличия разности давлений внутри и снаружи замкнутого пространства 71, пределы перемещения этих двух уплотнительных колец 61 и 62 круглого поперечного сечения при этом ограничены, благодаря чему указанные два уплотнительные кольца 61 и 62 круглого поперечного сечения перемещаются в осевом направлении лишь в пределах соответствующего интервала и не перекрывают при этом отверстий первого и второго проходов 81, 82 (рассматриваемых ниже), ведущих в замкнутое пространство 71, внутри которого эти два уплотнительные кольца 61 и 62 круглого поперечного сечения будут всегда занимать положение соответственно спереди или сзади указанных отверстий.

Диаметр наружной окружной части неподвижного уплотнительного кольца 4 не везде одинаков. Диаметр d2 второй наружной окружной части, расположенной сзади относительно упора 43 для обоих уплотнительных колец круглого поперечного сечения (т. е. примыкающей к части 33, представляющей собой стенку корпуса), с которой находится в контакте внутренняя окружная часть второго уплотнительного кольца круглого поперечного сечения, меньше, чем диаметр dl первой наружной окружной части 41, расположенной спереди относительно упора 43 для обоих уплотнительных колец круглого поперечного сечения (т.е. примыкающей к вращающемуся уплотнительному кольцу), с которой находится в контакте внутренняя окружная часть первого уплотнительного кольца 61 круглого поперечного сечения. Когда уплотняющий газ 8 (о котором будет рассказано ниже) подается внутрь первого замкнутого пространства 71, в связи с наличием неравенства диаметров d2 < d1 будет возникать осевое усилие, создаваемое под воздействием давления Ps уплотняющего газа (впредь именуемого здесь "давление уплотняющего газа"), которое стремится подтолкнуть неподвижное уплотнительное кольцо в направлении к вращающемуся уплотнительному кольцу (т. е. в переднем направлении). Данное осевое усилие служит в качестве сближающего усилия T2 (далее именуемого здесь "создаваемое уплотняющим газом сближающее усилие") и работает на сближение уплотнительных торцевых поверхностей 20 и 40 друг с другом. Величина сближающего усилия T2 определяется уравнением T2 = (π/4)·((d1)2-(d2)2)Ps.

В данном случае разность радиусов Δr = (d1/2)-(d2/2) для наружных окружных частей 41 и 42 устанавливается соответствующим образом с учетом отдельных конструктивных особенностей, например, таких как диаметр вращающегося вала 10, диаметры D1 и D2 соответственно торцевых уплотнительных поверхностей 20 и 40, а также из условия обеспечения сбалансированного равновесия между создаваемым уплотняющим газом сближающим усилием T2, сближающими усилиями T1 и T3 (о которых речь пойдет ниже) и раздвигающими усилиями U1 и U2 (рассматриваемыми здесь более подробно ниже) и с таким расчетом, чтобы получить уплотняющий эффект (о чем будет рассказано ниже). В большинстве случаев желательно, чтобы эта разность установлена была в пределах следующего интервала: 0 мм < Δr≤ 5 мм.

Третье уплотнительное кольцо 63 круглого поперечного сечения расположено между внутренней окружной частью неподвижного уплотнительного кольца 4 и наружной окружной частью внутренней цилиндрической части 31 корпуса уплотнения и соответственно сжато между ними, как показано на фиг. 1-3. Это уплотнительное кольцо круглого поперечного сечения обеспечивает наличие вторичного уплотнения между внутренней окружной частью неподвижного уплотнительного кольца 4 и внутренней цилиндрической частью 31, допуская при этом перемещение неподвижного уплотнительного кольца 4 назад и вперед (в осевом направлении). Таким образом, имеется кольцеобразное второе замкнутое пространство 72, уплотненное третьим уплотнительным кольцом 63 круглого поперечного сечения и вышеупомянутым вторым уплотнительным кольцом 62 круглого поперечного сечения и образованное между задним торцом неподвижного уплотнительного кольца 4 и частью 33, представляющей собой стенку корпуса. Предусматривается наличие кольцеобразного упора 44 для третьего уплотнительного кольца круглого поперечного сечения, который ограничивает перемещение третьего уплотнительного кольца 63 круглого поперечного сечения вперед по отношению к неподвижному уплотнительному кольцу 4 и выполнен на внутренней окружной части неподвижного уплотнительного кольца 4. Еще один кольцеобразный упор, который ограничивает перемещение третьего уплотнительного кольца 61 круглого поперечного сечения назад, выполнен на внутренней цилиндрической части 31.

Имеется путь подвода противодавления 45, посредством которого внутренняя область F сообщается с вторым замкнутым пространством 72 и который проходит сквозь неподвижное уплотнительное кольцо 4 (фиг. 2). Путь подвода противодавления 45 имеет отверстие, расположенное на наружной окружной части 48 с внешней стороны относительно уплотнительной торцевой поверхности неподвижного уплотнительного кольца 4 (т.е. на кольцеобразной части, находящейся с внешней стороны относительно уплотнительной торцевой поверхности, предусмотренной на переднем торце кольца 4), и еще одно отверстие, расположенное на задней поверхности неподвижного уплотнительного кольца 4. По этому пути подвода противодавления 45 внутренний газ поступает из внутренней области F во второе замкнутое пространство 72, благодаря чему там создается давление, равное внутреннему давлению Pf и используемое в качестве противодавления pf(= Pf), оказывающего соответствующее воздействие на неподвижное уплотнительное кольцо 4. Под воздействием этого противодавления pf возникает осевое усилие, стремящееся подтолкнуть неподвижное уплотнительное кольцо в направлении к вращающемуся уплотнительному кольцу. Такое осевое усилие будет действовать как сближающее усилие (далее именуемое здесь "создаваемое противодавлением сближающее усилие") T1, работающее в направлении сближения уплотнительных торцевых поверхностей 20 и 40 друг с другом. Следует отметить, что, поскольку неподвижное уплотнительное кольцо 4 имеет упор 44 для третьего уплотнительного кольца круглого поперечного сечения, который ограничивает перемещение третьего уплотнительного кольца 63 круглого поперечного сечения по отношению к неподвижному уплотнительному кольцу 4

внутренние диаметр кольцеобразной зоны, воспринимающей давление, на которую оказывает соответствующее воздействие противодавление pf с тем, чтобы обеспечить возникновение создаваемого противодавлением сближающего усилия T1, будет представлять собой диаметр Dm наружной окружной части внутреннее цилиндрической части 31 корпуса уплотнения, с которой находится в контакте внутренняя окружная часть третьего уплотнительного кольца круглого поперечного сечения. Следовательно, в связи с тем, что наружный диаметр кольцеобразной зоны, воспринимающей давление, представляет собой диаметр d2 второй наружной окружной части 42, величина создаваемого противодавлением сближающего усилия T1, возникающего под воздействием противодавления pf, которая определяется уравнением T1= (π/4)·((d2)2-(Dm)2)pf, изменяется пропорционально давлению во внутренней области F. Следует также отметить, что путь подвода противодавления 45 располагается таким образом, чтобы не пересекаться внутри с вторым проходом 82.

Предусматривается применение множества пружин 5 (на чертежах показана только одна пружина), которые отжимают неподвижное уплотнительное кольцо в направлении к вращающемуся уплотнительному кольцу и находятся во втором замкнутом пространстве 72. Эти пружины размещены по окружности внутри кольцеобразной зоны с центром на оси вращения с определенным интервалом между каждыми соседними двумя пружинами и находятся между задним торцом неподвижного уплотнительного кольца 4 и частью 33, представляющей собой стенку корпуса.

Отталкивающее усилие соответствующих пружин устанавливают на минимальном уровне, необходимом для удовлетворения следующих двух требований. Первое требование заключается в том, чтобы сближающее усилие (создаваемое пружинами сближающее усилие) T3, возникающее в связи с наличием отталкивающего усилия (нагрузки от пружин), передаваемого всеми пружинами, имело порядок величины, необходимый и достаточный для восполнения недостаточности сближающего усилия, которое обеспечивается в связи с наличием вышеупомянутых сближающих усилий T1 и T2, с тем, чтобы при этом получена была противодействующая сила, способная сбалансировать соответствующие раздвигающие усилия U1 и U2 (о которых пойдет здесь речь ниже). Второе требование заключается в том, чтобы при остановке оборудования и прекращении подачи уплотняющего газа 8 создаваемое пружиной сближающее усилие T3 преодолевало сопротивление скольжению, возникающее вследствие трения уплотнительных колец 61, 62 и 63 круглого поперечного сечения, плавно вводя неподвижное уплотнительное кольцо 4 в контакт с вращающимся уплотнительным кольцом 2 и сохраняя этот контакт между ними в дальнейшем (благодаря чему внутренний газ не мог бы просачиваться наружу между уплотнительными торцевыми поверхностями 20 и 40). Первое требование в большинстве случаев включает в себя и второе требование в отношений сближающих усилий T1 и T2. Усилие, создаваемое пружинами, может быть установлено на минимальном уровне в пределах интервала его значений, необходимых для удовлетворения второго требования.

Предусматривается также наличие множества создающих статическое давление канавок 9, которые располагаются таким образом, чтобы из них образовалось кольцо, концентричное уплотнительной торцевой поверхности 40, и выполнены в торцевой поверхности 40 неподвижного уплотнительного кольца, как показано на фиг. 3 и 4. В корпусе 3 уплотнения и в неподвижном уплотнительном кольце 4 выполнен непрерывный канал 80 для подачи уплотняющего газа, через который уплотняющий газ 8, сжатый в более высокой степени, чем внутреннее давление Pf, может подаваться в создающие статическое давление канавки 9. Как и в уплотнении 101, известном из существующего уровня техники, уплотняющий газ 8, подводимый в канавки 9, создающие статическое давление, удерживает уплотнительные торцевые поверхности 20 и 40 в таком положении, в котором отсутствует контакт между ними, обеспечивая при этом уплотнение внутренней области F относительно атмосферной области A.

Канал 80 для подачи уплотняющего газа представляет собой непрерывный канал, включающий в себя первый проход 81, выполненный в корпусе 3 уплотнения, и второй проход 82, предусмотренный в неподвижном уплотнительном кольце 4, причем эти проходы соединяются друг с другом через первое замкнутое пространство 71, как показано на фиг. 1 и 3. Первый проход соединен с источником подаваемого уплотняющего газа (не показан) и имеет отверстие, выполненное во внутренней окружной части 32 корпуса, через которое обеспечивается сообщение его с первым замкнутым пространством 71. Это отверстие расположено непосредственно напротив упора 43 для уплотнительных колец круглого поперечного сечения, который удерживает первое и второе уплотнительные кольца 61 и 62 круглого поперечного сечения в разнесенном по сторонам положении одно относительно другого. Один конец второго прохода 82 проходит сквозь упор 43 для уплотнительных колец круглого поперечного сечения и имеет отверстие, обеспечивающее сообщение его с первым замкнутым пространством 71, а другой его конец ответвляется наружу и выходит по центру продольного направления в соответствующие канавки 9, создающие статическое давление.

Предусматривается наличие соответствующего механизма 83 (в данном примере это калиброванное отверстие), ограничивающего прохождение газа, причем этот механизм выполняет ту же самую функцию, что и калиброванное отверстие 183, согласно приведенному выше его описанию, и расположен во втором проходе 82. Уплотняющий газ 8 выбирают в соответствии с условиями эксплуатации уплотнения (такими условиями являются, например, свойства внутреннего газа) из числа тех газов, которые не причинят вреда даже в том случае, если будет допущено истечение газа в области F и A. То есть уплотняющий газ не должен будет оказывать неблагоприятного влияния на свойства, состав, качество и другие показатели внутреннего газа, и он должен быть при этом безвреден для людей. В большинстве случаев можно будет в качестве уплотняющего газа выбрать газообразный азот, который инертен по отношению к другим газам и безвреден для человеческого организма. Следует отметить, что уплотняющий газ 8 подается только тогда, когда ротационное оборудование, которое оснащено уплотнением 1, находится в работе, и подача уплотняющего газа выключается каждый раз, когда работа оборудования временно прекращается. Обычно такое оборудование или вращающийся вал 10 включают в работу уже после того, как включена будет подача уплотняющего газа 8. То есть рабочий процесс начинается после того, как уплотнительные торцевые поверхности 20 и 40 приведены будут в такое положение, в котором отсутствует контакт между ними. К тому же подача уплотняющего газа 8 выключается только после того, как соответствующее оборудование или же его вращающийся вал будут полностью остановлены и придут в неподвижное состояние.

Уплотняющий газ 8 подается в первый проход 81 из источника подаваемого уплотняющего газа (не показан) и подводится оттуда в соответствующие канавки 9, создающие статическое давление, через проход 82, из которого он поступает в канавки через соответствующие отверстия. Давление Ps, которое имеет уплотняющий газ 8 при подаче его от источника, регулируется таким образом, чтобы давление ps (давление в кармане), которое имеет уплотняющий газ 8, находясь в соответствующих канавках 9, создающих статическое давление, было на 0,5-1,5 бара выше, чем внутреннее давление Pf по следующим причинам. Расстояние R в окружном направлении части 49 уплотнительной торцевой поверхности между каждыми двумя соседними канавками 9, создающими статическое давление (впредь именуемой "площадка между канавками"), выбирают при проектировании таким образом, чтобы оно было точно или приблизительно равно ширине b канавки для создающей статическое давление канавки 9. Если ps<Pf+0,5 бара, то тогда распределение давления по пленке текучей среды, образуемой уплотняющим газом 8 между уплотнительными торцевыми поверхностями 20 и 40, будет в значительной мере варьироваться по отдельным площадкам 49 между канавками, при этом давление на пленке текучей среды на площадках 49 между канавками упадет до значения ниже величины внутреннего давления Pf. В результате внутренний газ может начать просачиваться в наружную область A через промежуток между площадками 49, расположенными между канавками, и вращающейся уплотнительной торцевой поверхностью 20. С другой стороны, если ps ps>Pf+1,5 бара, то тогда в большей степени, чем это необходимо, произойдет увеличение утечки уплотняющего газа во внутреннюю область F через промежуток между уплотнительными торцевыми поверхностями 20 и 40.

В настоящем примере давление Ps уплотняющего газа регулируется таким образом, чтобы выдерживалось условие Pf + 1,5 бара≤Ps≤Pf+2,5 бара, благодаря чему давление ps в кармане выдерживалось бы в вышеупомянутых пределах: Pf+ 0,5 бара≤ps≤Pf+1,5 бара. Следует отметить, что в том случае, если совершенно отсутствуют какие-либо колебания внутреннего давления Pf, а если такие колебания все же присутствуют, то они лишь очень незначительны (к примеру, амплитуда колебаний Pf находится в пределах от 0 до 0,3 бара), все то время, пока оборудование или же вращающийся вал 10 находится в работе, то тогда давление Ps уплотняющего газа выдерживается неизменным в пределах такого их диапазона, в котором удовлетворяются вышеупомянутые условия (Pf+0,5 бара≤ps≤Pf+ 1,5 бара или Pf+1,5 бара≤Ps≤Pf+2,5 бара). Если же внутреннее давление Pf испытывает сильные колебания в процессе работы, причем пределы колебаний внутреннего давления Pf превышают, например, 0,3 бара, то тогда давление Ps уплотняющего газа, если оно будет выдерживаться на неизменном уровне, может уже не удовлетворять вышеупомянутым условиям. Для того, чтобы это преодолеть, желательно было бы обеспечить регулирование давления Ps в соответствии с изменением внутреннего давления Pf, в результате чего могут быть удовлетворены вышеупомянутые условия. Такое регулирование может быть осуществлено без каких-либо трудностей с помощью одной из известных систем управления, например, такой как клапан, регулирующий перепад давления. Не приходится и говорить о том, что давление Ps уплотняющего газа может регулироваться в соответствии с изменениями внутреннего давления Pf даже и в том случае, когда пределы колебаний внутреннего давления Pf невелики, составляя, предположим, не более 0,3 бара.

Теперь уплотняющий газ 8 подводится в соответствующие канавки 9, создающие статическое давление, через канал 80 для подачи уплотняющего газа. При этом происходит повышение статического давления (или давления в кармане) ps, в результате чего возникает раздвигающее усилие (создаваемое уплотняющим газом раздвигающее усилие) U1 между уплотнительными торцевыми поверхностями 20 и 40, удерживающее уплотнительные торцевые поверхности 20 и 40 в таком положении, в котором отсутствует контакт между ними. Это создаваемое уплотняющим газом раздвигающее усилие U1 в сочетании с осевым усилием (создаваемым внутренним газом раздвигающим усилием) U2 будет стремиться оттолкнуть назад неподвижное уплотнительное кольцо 4. Создаваемое внутренним газом раздвигающее усилие U2 возникает в результате воздействия внутреннего давления Pf на наружную окружную часть 48, находящуюся с наружной стороны относительно уплотнительной торцевой поверхности неподвижного уплотнительного кольца. При условии, что создаваемое уплотняющим газом раздвигающее усилие U1 в сочетании с создаваемым внутренним газом раздвигающим усилием U2 находится в состоянии равновесия по отношению к сближающим усилиям T1, T2 и T3, обеспечивается удерживание уплотнительных торцевых поверхностей 20 и 40 в таком положении, в котором отсутствует контакт между ними. Следует отметить, что создаваемое внутренним газом раздвигающее усилие U2 представлено следующим уравнением: U2 =(π/4)((d1)2-(d2)2)Pf.

Как уже было указано выше, сближающее усилие T3, создаваемое пружинами, совместно со сближающим усилием T1, создаваемым противодавлением, и сближающим усилием Т2, создаваемым уплотняющим газом, образуют общее сближающее усилие. В отличие от уплотнения 101, известного из существующего уровня техники, в котором наличие сближающего усилия обеспечивается единственно лишь за счет нагрузки, создаваемой пружинами, настоящее изобретение способно обеспечить существенное снижение нагрузки, создаваемой пружинами для того, чтобы оказать соответствующее противодействие раздвигающим усилиям U1 и U2, и позволяет уменьшить усилие, развиваемое каждой пружиной 5, до минимального значения, что уже было здесь рассмотрено.

Следует также отметить, что бесконтактное газовое уплотнение с использованием статического давления в соответствии с настоящим изобретением сконструировано как сбалансированное по давлению уплотнение, пригодное для применения в условиях высокого давления, потому что второе замкнутое пространство 72, находящееся позади заднего торца неподвижного уплотнительного кольца 4, соединено с внутренней областью F посредством пути подвода противодавления 45, благодаря чему внутреннее давление Pf используется в качестве противодавления pf для создания соответствующего осевого усилия, воздействующего на неподвижное уплотнительное кольцо 4, как уже было разъяснено здесь выше. То есть можно сказать, что степень балансировки К в данном уплотнении может быть отрегулирована таким образом, чтобы не превышать 1. Данная степень балансировки К, как и для известных уплотнений сбалансированного типа, может быть определена, исходя из внутреннего диаметра D1 и наружного диаметра D2 уплотнительных торцевых поверхностей 20 и 40 и внутреннего диаметра кольцеобразной, воспринимающей давление зоны неподвижного уплотнительного кольца 4, на которую оказывает воздействие противодавление Pf, то есть диаметра Dm внутренней окружной части поверхности контакта третьего уплотнительного кольца круглого поперечного сечения. Для целей проектирования K может быть представлена следующим уравнением: K=((D2)2-(Dm)2)/((D2)2-(D1)2).

В то же самое время бесконтактное газовое уплотнение 1 с использованием статического давления в соответствии с настоящим изобретением будет иметь узкий применимый диапазон по внутреннему давлению Pf, если давление ps в кармане поддерживать при K<0,8 или 0,9<K≤1 в пределах указанного диапазона: Pf+0,5 бара≤ps ≤Pf+1,5 бара, как показано на фиг. 7. По этой причине для того, чтобы получить широкий применимый диапазон по давлению, удовлетворив при этом условия Pf+0,5 бара≤ps≤Pf+1,5 бара, степень балансировки K= ((d2)2-(dm)2)/((D2)2-(D1)2 устанавливают в пределах 0,8≤K≤0,9.

Канавки 9, создающие статическое давление, выполнены каждая в виде дуги, центром кривизны которой служит осевая линия неподвижного уплотнительного кольца 4, и все они идентичны друг другу по своей форме. Число выполняемых канавок находится в большинстве случаев в пределах от 3 до 12 и выбирается соответствующим образом в зависимости от технических характеристик уплотнения, в частности, от таких параметров его, как внутренний диаметр D1 и наружный диаметр D2 уплотнительной торцевой поверхности 40 неподвижного уплотнительного кольца 4. В рассматриваемом примере выполняется четыре канавки 9, создающие статическое давление, которые расположены в окружном направлении на уплотнительной торцевой поверхности 40 неподвижного уплотнительного кольца 4 с одинаковым интервалом R между каждыми двумя соседними канавками.

Глубина L канавок 9, создающих статическое давление, одинакова и определяется в следующих пределах; 0,3 мм≤L≤1,0 мм. Причина того, что данная глубина ограничивается указанными пределами, заключается в том, что если L>1,0 мм, объем внутреннего пространства канавок будет настолько велик, что возникнет явление нестабильности, обусловленное сжимаемостью уплотняющего газа 8. Например, давление pf в кармане будет колебаться, что может вызвать вибрацию неподвижного уплотнительного кольца 2. Это происходит, потому что в то время как калиброванное отверстие 83, затрудняя прохождение уплотняющего газа 8, оказывает на него равномерное воздействие (равномерное в смысле снижения его давления), эффект стесненного прохождения уплотняющего газа 8, создаваемый уплотнительными торцевыми поверхностями 20 и 40, нарушается вследствие изменения промежутка между уплотнительными торцевыми поверхностями 20 и 40. Тогда как не будет происходить никакого изменения давления уплотняющего газа 8 с той стороны калиброванного отверстия 83, которая обращена навстречу газовому потоку, в связи с изменениями в величине промежутка между уплотнительными торцевыми поверхностями 20 и 40, такое изменение в величине указанного промежутка может, тем не менее, приводить к изменению давления уплотняющего газа 8 с той стороны этого отверстия, которая обращена в направлении газового потока, или в создающих статическое давление канавках 9, вызывая при этом своего рода самовозбуждаемую вибрацию. С другой стороны, при L<0,3 мм возникала бы тенденция к нарушению равномерного распределения давления в продольном направлении по длине канавки, т.е. так называемого давления ps в кармане. Когда, к примеру, уплотняющий газ 8 подводится к центру каждой из создающих статическое давление канавок 9 из второго прохода 82, уплотняющий газ 8 не способен уже будет дойти по каждой канавке в продольном направлении до двух ее концов в достаточном количестве, просачиваясь на своем пути по создающим статическое давление канавкам и выходя из них наружу.

Канавки 9, создающие статическое давление, имеют одинаковую ширину канавки b, которая выбирается по причинам, рассматриваемым здесь ниже, таким образом, чтобы при этом удовлетворялись следующие условия: 0,05≤b/В≤0,3, где В - ширина уплотнительной торцевой поверхности в радиальном направлении (= (D2-D1)/2) для уплотнительных торцевых поверхностей 20 и 40. При ширине канавки b <0,05В, или b/В<0,05, не может быть получено достаточное раздвигающее усилие U1, создаваемое уплотняющим газом, которое соответствовало бы значению давления ps в кармане. Создаваемое уплотняющим газом раздвигающее усилие U1 было бы при этом слишком малым. В результате для обеспечения сбалансированности раздвигающего усилия и сближающего усилия потребовалось бы повысить давление ps в кармане или же давление Ps уплотняющего газа в большей степени, чем это необходимо. Если же, с другой стороны, ширина канавки b больше, чем 0,3 В, или b/В>0,3, то тогда раздвигающее усилие U1, создаваемое уплотняющим газом, будет слишком большим. В результате для обеспечения сбалансированности раздвигающего усилия и сближающего усилия потребовалось бы увеличить сближающее усилие в большей степени, чем это необходимо, например, путем увеличения усилия, развиваемого пружинами.

При проектировании предусматривается, чтобы интервал R, замеренный в окружном направлении и существующий между каждыми двумя соседними канавками 9, или ширина площадки 49 между канавками 9 была бы равна вышеупомянутой ширине канавки b, что требуется с целью предотвращения в возможно наибольшей степени каких-либо изменений (падения) давления уплотняющего газа 8 на площадке 49, а также с целью сохранения существующего распределения давления в пределах пленки текучей среды, образующейся между уплотнительными торцевыми поверхностями 20 и 40, которое должно выдерживаться равномерным в окружном направлении. Более конкретно, интервал R устанавливают в большинстве случаев в пределах от 1 до 4 мм, в зависимости от внутреннего и наружного диаметров уплотнительных торцевых поверхностей 20 и 40.

Положение создающих статическое давление канавок 9 в радиальном направлении определяется замеряемым по радиусу расстоянием от наружной кромки уплотнительной торцевой поверхности 40 неподвижного уплотнительного кольца до создающих статическое давление канавок 9 /впредь именуемым "ширина наружной контактной площадки" Во/ или же замеряемым по радиусу расстоянием от внутренней кромки уплотнительной торцевой поверхности 40 неподвижного уплотнительного кольца до создающих статическое давление канавок 9 /впредь именуемым "ширина внутренней контактной площадки" /Bi. Данная ширина Во наружной контактной площадки или ширина Bi внутренней контактной площадки при проектировании определяется следующим образом: 0,3В≤Во≤0,7B-b или 0,3 В≤Bi≤0,7В - b, при условии, что ширина канавки b и ширина В уплотнительной поверхности удовлетворяют уравнению В - b = Во + Bi.

Если Во<0,3В или Bi>0,7B-b, то тогда произойдет увеличение протечки уплотняющего газа во внутреннюю область F, независимо от всяких других условий, что сопровождается нарушением равномерности распределения давления в радиальном направлении в пределах пленки текучей среды, образующейся между уплотнительными торцевыми поверхностями 20 и 40. В результате происходит нарушение параллельности между уплотнительными торцевыми поверхностями 20 и 40, и при этом трудно бывает удержать уплотнительные торцевые поверхности 20 и 40 правильно в таком положении, в котором отсутствует контакт между ними. Кроме того, при Bi<0,3 В или Во>0,7 B-b, наблюдалось бы увеличение утечки уплотняющего газа в наружную область A, независимо от прочих условий. К тому же, распределение i давления в радиальном направлении в пределах пленки текучей среды, образующейся между уплотнительными торцевыми поверхностями 20 и 40, было бы при этом неравномерным. При нарушении параллельности трудно бывает удержать уплотнительные торцевые поверхности 20 и 40 правильно в таком положении, в котором отсутствует контакт между ними. Посредством изменения ширины Во наружной контактной площадки или же ширины Bi внутренней контактной площадки в пределах вышеупомянутых диапазонов можно по желанию регулировать как угодно величину протечки в область F или утечки в область A. К примеру, если потребуется уменьшить протечку уплотняющего газа во внутреннюю область F, то тогда следует увеличишь ширину Во наружной контактной площадки. Для того, чтобы уменьшить утечку уплотняющего газа в наружную область A, следует увеличить ширину Bi внутренней контактной площадки.

Установив соответствующие значения ширины b канавок, создающих статическое давление, глубины L этих канавок, ширины R площадки между канавками, ширины Во наружной контактной площадки и ширины Bi внутренней контактной площадки так, как указано здесь выше, можно было бы уменьшить в наибольшей возможной степени протечку уплотняющего газа в область F или же соответственно утечку его в область A и сохранить тем самым уплотнительные торцевые поверхности 20 и 40 в таком надлежащем взаимном их положении, в котором отсутствует контакт между ними, в результате чего обеспечивалось бы эффективное уплотнение.

Следует понимать, что бесконтактное газовое уплотнение 1 с использованием статического давления в соответствии с настоящим изобретением не ограничивается этими только что рассмотренными примерами, но может быть легко изменено или дополнено, не выходя за пределы существа и основного принципа настоящего изобретения.

Например, упор 44 для третьего уплотнительного кольца круглого поперечного сечения может быть выполнен на внутренней цилиндрической части 31 корпуса уплотнения, как показано на фиг. 5. То есть третье уплотнительное кольцо 63 круглого поперечного сечения может быть вставлено в кольцеобразную канавку 37, выполненную в наружной окружной части внутренней цилиндрической части 31 и удерживаться в ней, причем передняя торцевая стенка этой кольцеобразной канавки 37 служит в данном случае для осуществления функции, выполняемой упором 44 для третьего уплотнительного кольца круглого поперечного сечения. При применении данной компоновочной схемы параметр Dm, который определяет собой сближающее усилие T1, создаваемое противодавлением, и степень балансировки К, является диаметром внутренней окружной поверхности неподвижного уплотнительного кольца, с которой находится в контакте наружная окружная часть третьего уплотнительного кольца 63 круглого поперечного сечения.

Кроме того, упор 43 для уплотнительных колец круглого поперечного сечения, который ограничивает перемещение соответственно первого и второго уплотнительных колец 61 и 62 круглого поперечного сечения в осевом направлении, может быть выполнен на внутренней окружной части 32 корпуса уплотнения, как показано на фиг. 6. При применении данной компоновочной схемы первый проход 81 для уплотняющего газа, который ведет в первое замкнутое пространство 71, проходит сквозь упор 43 для уплотнительных колец круглого поперечного сечения.

В еще одной модификации путь подвода противодавления 45 выполнен в виде сквозного отверстия 45а, предусмотренного в том месте корпуса уплотнения, которое располагается напротив внутренней области F, и еще одного сквозного отверстия 45b, предусмотренного в том месте корпуса уплотнения, которое располагается напротив второго замкнутого пространства 72 (то есть в части 33 корпуса, представляющей собой стенку корпуса), и соединенного посредством соответствующей трубки 45c, смонтированной с наружной стороны относительно корпуса 3 уплотнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОКРИСТАЛЛИЧЕСКИЙ КАРБИД КРЕМНИЯ SIC И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2162902C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2154698C2 |

| МОНОКРИСТАЛЛ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160329C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ КАРБИД КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160227C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160327C2 |

| МОНОКРИСТАЛЛ SiC И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160328C1 |

| УСТРОЙСТВО И СПОСОБ ПРОПУСКАНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ДВУХ ТЕКУЧИХ СРЕД | 2004 |

|

RU2324853C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО В КЛАПАНЕ И КЛАПАН С ТАКИМ УПЛОТНИТЕЛЬНЫМ УСТРОЙСТВОМ | 2013 |

|

RU2639825C2 |

| СПОСОБ ОБРАЗОВАНИЯ УПЛОТНЕНИЯ МЕТАЛЛ-К-МЕТАЛЛУ | 2020 |

|

RU2816775C2 |

| СОЕДИНИТЕЛЬНАЯ ДЕТАЛЬ И ВОЛОКОННО-ОПТИЧЕСКИЙ КОННЕКТОР | 2014 |

|

RU2667680C1 |

Уплотнение может быть использовано в различных типах ротационного оборудования, например в турбинах, вентиляторах, компрессорах, мешалках и т. п., для работы с различными видами газов, в том числе с токсичным газом. Корпус уплотнения выполняют с внутренней цилиндрической частью, круговой внутренней окружной частью и кольцевой частью. Вращающееся уплотнительное кольцо закрепляют на вращающемся валу. Неподвижное уплотнительное кольцо устанавливается между тремя уплотнительными кольцами круглого поперечного сечения и поджимается к вращающемуся уплотнительному кольцу при помощи пружины. На уплотнительной торцевой поверхности неподвижного уплотнительного кольца выполнено множество канавок, создающих статическое давление. Канал для подачи уплотняющего газа к канавкам выполняют в корпусе уплотнения и неподвижном уплотнительном кольце. Давление уплотняющего газа выше, чем давление герметизируемой текучей среды. Область расположения герметизируемой текучей среды сообщена со вторым замкнутым пространством, расположенным со стороны пружины, путем подвода противодавления. Элементы уплотнения рассчитываются из заданных соотношений. Такое выполнение обеспечивает эффективное уплотнение герметизируемой текучей среды независимо от условий по давлению, наблюдающихся в области расположения герметизируемой текучей среды. 6 з.п. ф-лы, 8 ил.

| US 5421593A, 06.06.1995 | |||

| Бесконтактное торцовое уплотнение | 1987 |

|

SU1548565A1 |

| Торцовое гидростатическое уплотнение | 1976 |

|

SU892069A1 |

| Гидростатическое торцовое уплотнение | 1980 |

|

SU909389A1 |

| Устройство для снятия наружного слоя с концов трубчатых изделий | 1978 |

|

SU685514A1 |

| Способ выемки пологопадающих маломощных рудных тел с закладклй выработанного простраства подрываемыми породами | 1974 |

|

SU591586A1 |

| Устройство для автоматической подачи полосового ленточного материала | 1973 |

|

SU470409A1 |

Авторы

Даты

2001-04-20—Публикация

1997-11-21—Подача