Настоящее изобретение относится к растягивающим жестким пленкам, обладающим ценными механическими свойствами, которые являются особенно пригодными для применения в области упаковки на поддонах, и способу их получения.

Упаковка на поддоне обычно производится с использованием растягивающихся пленок или термоусаживающихся пленок.

Растягивающаяся пленка является многослойной пленкой на основе полиолефиновых полимеров, получаемой литьевой технологией или экструзией с раздувом, и может подразделяться на производственной стадии на стандартную пленку и предварительно растянутую пленку.

Стандартная пленка обычно используется для осуществления ручной упаковки или упаковки на полуавтоматических установках, работающих с неполной загрузкой.

Предварительно растянутая пленка, напротив, используется для больших упаковочных линий, работающих с очень высокой производительностью. На платформу поддона накладывается пленка данной толщины, которая уменьшается конкретной системой упаковки и наложения пленки, растягивающей пленку до желаемой степени (обычно, 100 - 200%) с помощью двух валков, имеющих различную скорость.

Таким образом можно ограничить количество используемой пленки с гарантированием в то же время адекватного механического крепления груза к платформе поддона.

Термоусаживающаяся пленка может быть подразделена на пленки с одноосной усадкой и пленки с двухосной усадкой.

Последняя обычно используется в упаковке поддонов. В отличие от растягивающейся пленки для термоусаживающейся пленки применяется более сложная технология. Поддон сначала "зачехляется" пленкой, а затем подвергается процессу нагревания в печи при температуре выше 100oC. Благодаря этому "чехол", выполненный из пленки, усаживается, скрепляя груз с платформой поддона с умеренным, не чрезмерным напряжением сжатия.

Растягивающаяся пленка содержит слой адгезивного материала, который обеспечивает самоклейкость пленки в процессе стадии упаковки. Пленка может также иметь скользящие свойства, чтобы избежать слипания платформ при контактировании.

Оба вида пленок имеют естественные пределы применения.

Использование предварительно растянутых пленок является обоснованием только при наличии автоматизированных установок с высокой производительностью: только в этом случае повышенная стоимость и увеличенная стоимость производственной линии, обусловленная наличием соответствующей установки для предварительного растягивания материала, становится приемлемой.

Другим недостатком предварительно растянутой пленки является имеющаяся в некоторых случаях применения недостаточная сила скрепления грузов при многорядной укладке, как в случае производства минеральной воды, бумаги и подобной продукции.

Для этих конкретных применений ее использование является неадекватным, потому что получается упаковка с недостаточной механической прочностью, необходимой для избежания смещения груза при движении платформы.

К тому же, использование термоусаживающейся пленки имеет очевидные недостатки: текущие издержки процесса упаковки являются высокими и в любом случае выше, чем в случае растягивающейся пленки. Кроме того, нельзя использовать их для некоторых грузов с точки зрения высокой температуры, воздействию которой подвергается уложенная на поддон продукция перед обмоткой. Стадия нагрева в результате достигнутой высокой температуры может испортить груз.

Установлено, что можно получить многослойную полиэтиленовую пленку, достаточно жесткую и одновременно имеющую хорошую растяжимость, которая позволяет устранить недостатки, присущие традиционным пленкам, и которая является применимой для любого типа груза на поддонах с использованием сниженного количества материала.

Кроме того, снижение текущих издержек по отношению к термоусаживающейся пленке является выше, так как операции термической обработки полностью исключаются, и масса полимера, используемого для пленки, снижается с соответствующим снижением стоимости упаковки.

Многослойная пленка изобретения включает главный слой (обычно составляющий центральный слой), содержащий в качестве основных компонентов линейный полиэтилен низкой плотности (Л-ПЭНП) с значениями плотности от 0,915 до 0,935 г/см3 и полиэтилен низкой плотности (ПЭНП), используемый в смеси с Л-ПЭНП или присутствующий в качестве смежного слоя, соэкструдированного со слоем Л-ПЭНП.

Полиэтилен ПЭНП присутствует в количестве от 8 до 40%, предпочтительно, от 15 до 25% по массе по отношению к Л-ПЭНП.

Предпочтительно, ПЭНП смешивается с Л-ПЭНП в экструдере, который подает слой Л-ПЭНП. Можно также соэкструдировать ПЭНП с Л-ПЭНП с образованием смежных слоев. Другие полимеры, совместимые с Л-ПЭНП, как например, Л-ПЭНП с плотностью, слегка превышающей плотность полимера главного слоя, которая может быть примерно 0,940 г/см3, могут быть использованы в смеси с Л-ПЭНП или соэкструдированы с получением одного из слоев многослойной пленки.

Используемое количество составляет примерно 5 - 40 мас.% от суммы Л-ПЭНП и ПЭНП.

С целью выполнения роли адгезива пленки, соэкструдируется слой полимерного адгезивного материала, способный придать пленке клеевые свойства, обеспечивающие адгезию пленки сразу после завершения упаковки.

Полимером, используемым для адгезивного слоя, обычно является Л-ПЭНП с плотностью от 0,895 до 0,910 г/см3. Слой адгезивного материала составляет от 5 до 15 мас.% по отношению с Л-ПЭНП главного слоя.

В некоторых случаях применения от пленки требуются скользящие свойства с тем, чтобы избежать слипания упакованных платформ при контактировании между собой.

Скользящие свойства, которые могут быть приданы внутренней или наружной стороне пленки, получаются при использовании Л-ПЭНП с плотностью примерно 0,930 г/см3.

Пленка изобретения имеет главный слой, обычно центральный слой, слой адгезивного материала и, в одном из предпочтительных вариантов, слой Л-ПЭНП с плотностью, немного превышающей плотность Л-ПЭНП главного слоя.

Главный слой может содержать добавки, обычно используемые в области полимеров, такие как красители, пигменты, оксиданты, антипирены, зародышеобразователи.

Как уже указано, пленка изобретения характеризуется высокой жесткостью и одновременно достаточной растяжимостью: пленка является жесткой, но растягивающейся.

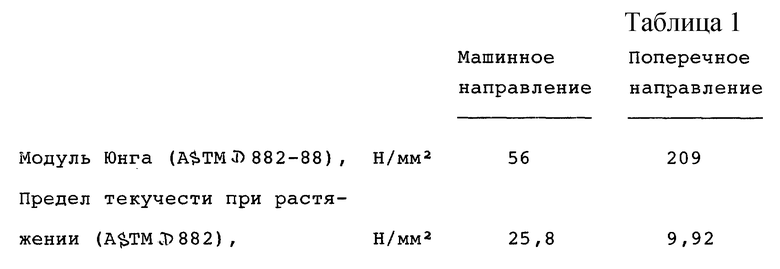

Предел текучести пленки изобретения заметно выше, чем предел текучести растягивающейся традиционной пленки, и может достигать значений в 6 и более раз выше.

Модуль Юнга является также более высоким (примерно на 20 - 30%).

Значения предела текучести находятся в пределах примерно 15 - 70 H/мм2, модуля Юнга в пределах от 70 до 160 H/мм2, а относительного удлинения при разрыве в пределах 60 - 500%. Значения относятся к машинному направлению. Из литературы не известны многослойные или однослойные полиэтиленовые пленки, имеющие высокие значения модуля Юнга до 120 - 130 H/мм2, где соотношение между относительным удлинением при разрыве и пределом текучести ниже 40 - 50 и, в частности, составляет 2 - 15, как в случае пленки изобретения.

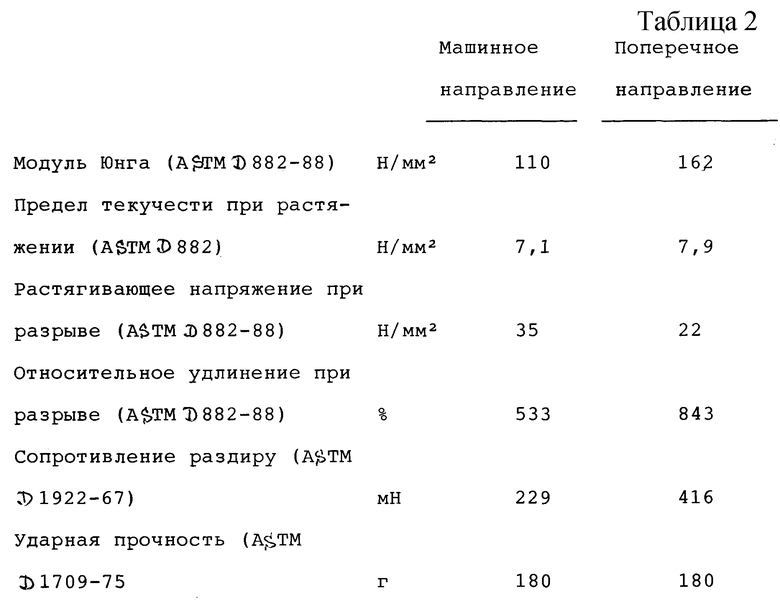

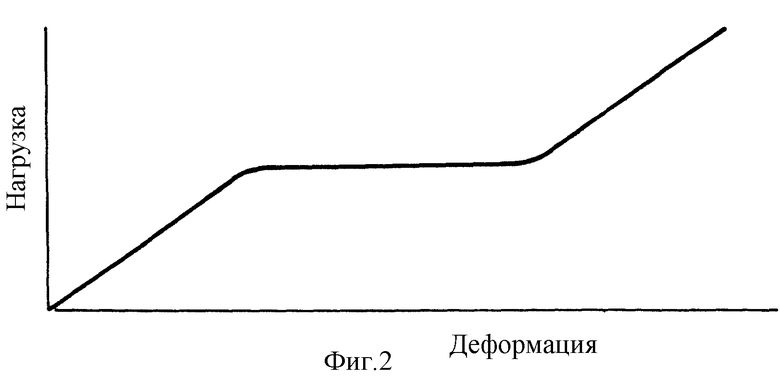

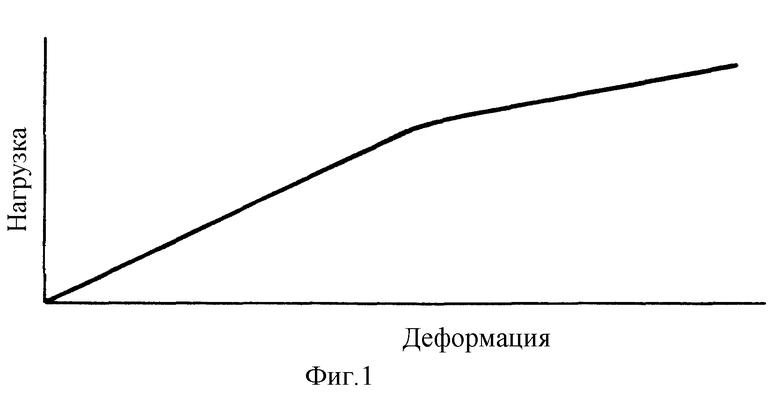

Различие между пленкой изобретения и традиционной растягивающейся пленкой показано с помощью кривой нагрузка/деформация, представленной на фиг. 1 и 2. В случае пленки изобретения (фиг. 1) кривая имеет очень высокий угол наклона в упругой части и очень узкое плато текучести: это обеспечивает жесткое поведение пленки с ограниченными деформациями даже для значительных нагрузок, действующих в вертикальном направлении. В случае традиционной пленки (фиг. 2), кривая имеет уже при относительно низких значениях деформации очень широкое плато текучести.

Это поведение делает пленку непригодной для многих случаев применения в упаковке на поддонах. Высокая жесткость пленки изобретения делает ее особенно пригодной для упаковки либо легких грузов (минеральная вода, пищевые и фармацевтические продукты и т. п. ), либо тяжелых грузов средней тяжести (кирпичи и черепица, керамическая продукция, цемент, бумага, механические детали и т. д.). Пленки, кроме того, используются для упаковки тюков и для упаковки конструкционных деталей и ламинатов.

Предварительное растяжение, используемое на стадиях упаковки, составляет 20 - 50%.

Пленка может получаться толщиной от 10 до 100 мкм и полосой от 250 до 2000 мм.

Используемые для получения пленок изобретения Л-ПЭНП и ПЭНП являются хорошо известными полимерами, а способы их получения широко описаны в литературе.

Полиэтилен Л-ПЭНП получается полимеризацией этилена в смеси с α-олефинами общей формулы CH2 = CHR, в которой R - алкилрадикал с 1 - 12 углеродными атомами, предпочтительно, бутен-1, гексен-1, октен-1, с использованием координационных катализаторов Циглера-Натта, полученных реакцией соединений переходного металла, предпочтительно, Tr- и V-соединений, с алюмоалкилсоединениями. Также можно использовать катализаторы, полученные на основе металлоценовых соединений и алюмоксановых соединений.

Металлоценовые соединения имеют общую формулу Cp2MX2, в которой Cp-циклопентадиенильное кольцо, и одно из двух колец является алкилзамещенным, или два кольца являются сшитыми; M-Zr, Tr, Hf или V; X - галоген или алкилрадикал.

Металлоценовые соединения с ограниченной геометрией используются для получения Л-ПЭНП, обладающего особыми свойствами.

Полимеризация этилена в смеси α-олефинами, вообще, проводится в газовой фазе или растворе.

Л-ПЭНП имеет плотность в интервале от 0,890 до 0,935 г/см3.

Сополимеризуемые α-олефины вводятся в цепь в количестве от 0,5 до 20 мол.%.

Л-ПЭНП находит применение особенно в получении пленок. Однако его перерабатываемость не является слишком высокой, и ее пытаются улучшить разными путями.

Один из этих путей состоит в добавлении в полимер сополимера пропилена с минимальной пропорцией высшего α-олефина, в частности, бутена (от 5 до 15 мас.% α-олефина), необязательно, в смеси с этиленом (до 10 мас.% на сополимер).

Модифицированный Л-ПЭНП этого типа описан в литературе.

Любой Л-ПЭНП, модифицированный или немодифицированный, имеющий значения плотности в пределах 0,915 - 0,930 г/см3, является пригодным для получения пленки изобретения.

Плотность полимера определяется в соответствии с ASTM D 1505.

Предпочтительными являются полиэтилены с плотностью 0,915 - 0,920 г/см3. Индекс расплава, предпочтительно, составляет 2 - 3 г/10 мин (ASTM D 1238-65T, условие E).

ПЭНП получается радикальной полимеризацией этилена с использованием способа высокого давления.

Полимер отличается наличием в цепи длинных разветвлений, которые делают полимер пригодным для получения пленок, обладающих ценными свойствами.

ПЭНП также используется в смеси с Л-ПЭНП для улучшения прозрачности пленки. Из смеси Л-ПЭНП можно получить, при соответствующем подборе условий формования пленки, пленки, имеющие высокую жесткость и одновременно растяжимость. При работе в обычных условиях формования пленок смеси Л-ПЭНП и ПЭНП дают пленки, которые являются растягивающимися, но не жесткими.

Получение пленки изобретения осуществляется по литейно-экструзионной технологии, включающей использование группы экструдеров (два или более экструдера, обычно, одношнековые экструдеры с различным шагом шнека, для получения хорошей гомогенизации материала), которые питают устройство-блок подачи, которое посредством соответствующего механического действия наслаивает материал, выходящий из экструдеров, при их функционировании. Выходящая из устройства-блока подачи полоса образуется из нескольких слоев, из которых центральный выходит из экструдера большего диаметра, а боковые - из остальных экструдеров.

Полоса затем направляется в ширительную головку, откуда под механическим воздействием она продавливается в атмосферу через щель небольшой толщины с получением полимерного листа, в котором главным размером является ширина по отношению к толщине.

Выходящий из ширительной головки материал поступает на первый холодный валок, вращающийся с высокой скоростью, где материал растягивается и одновременно охлаждается. Для данных условий пропускания и других условий для одного и того же экструдера толщина материала является функцией скорости первого валка. Действительно, чем выше скорость этого валка, тем меньше толщина полученной пленки.

Материал, выходящий с первого холодного валка, поступает на второй холодный валок, имеющий скорость вращения, более высокую, чем скорость вращения первого валка.

Параметрами, которые характеризуют способ изобретения, являются температура охлаждающей воды первого и второго валков и их разность, относительная скорость двух валков, расстояние между ширительной головкой и точкой контакта пленки на холодном валке.

Температура охлаждающей воды первого валка поддерживается в интервале от 10 до 25oC, предпочтительно, при 15 - 18oC; тогда как температура охлаждающей воды второго валка является равной или ниже, чем первого, и поддерживается в интервале от 10 до 20oC, предпочтительно, при 12 - 15oC.

Относительный поток материала между первым и вторым валком устанавливается таким образом, что скорость второго валка является на 10 - 40% выше скорости первого валка, предпочтительно, больше на 20 - 30%. Скорость валков обычно составляет 300 - 450 м/мин.

Температура охлаждающей воды и разность температур первого и второго валка определяет разницу скорости охлаждения материала, а следовательно, изменение сферолитной морфологии полиэтиленовой матрицы.

Все это влияет на механические свойства пленки.

Регулирование температуры в сочетании с относительным потоком материала между валками имеет эффект получения в крайних случаях очень различных материалов.

При равных условиях для получения очень эластичных пленок необходимо снизить до минимума разность температур между двумя валками, а также разность скоростей между валками.

Напротив, для получения очень жестких пленок необходимо максимизировать как разность температур между двумя валками (ускорить закаливание материала), так и разность скоростей.

Между двумя крайними положениями имеется ряд возможностей регулирования, который может быть использован для изменения характеристик получаемого материала.

Другим важным параметром является расстояние между ширительной головкой и точкой контакта на первом валке.

Например, для получения многослойной пленки, имеющей предел текучести в пределах 40 - 70 H/мм2 и относительное удлинение при разрыве от 60 до 200%, охлаждающая вода первого холодного валка поддерживается при температурах 15 - 20oC, а второго валка - при 10 - 15oC, а скорость вращения второго валка на 25 - 35% выше скорости первого валка.

Щель, через которую продавливается материал из ширительной головки, составляет 0,3 - 0,5 мм и является функцией конечной толщины пленки и растяжения, которому подвергается пленка. Предпочтительно, толщина составляет от 8 до 20 мкм.

Температура материала, выходящего из ширительной головки составляет 230 - 260oC. Расстояние между головкой и точкой контакта материала регулируется посредством двух различных действий: первое действие просто геометрическое и состоит в приближении (дистанционировании) валков к краю на выходе из головки; второе действие, которое влияет на понижение профиля материала, производится адекватным регулированием системы отсоса воздуха, помещенной в нижней части ширительной головки, с целью создания разрежения вблизи точки контакта пленки на валке, что обеспечивает эффективную адгезию пленки.

При изменении вытяжки профиль, с которым материал преодолевает расстояние от края головки до холодного валка, изменяется, и, соответственно, меняется точка контакта.

Чем больше расстояние между краем и точкой контакта, тем выше эластичность материала.

Расстояние между краем головки и первым валком составляет 2 - 5 мм, предпочтительно, 3 - 5 мм; расстояние между краем и точкой контакта составляет вообще от 10 до 15 мм.

Удобно работать таким образом, когда нет проскальзывания пленки между первым и вторым валками. Этот эффект имеет место, например, при воздействии на пленку противодавления.

Выходящая с холодных валков пленка собирается на бобинах соответствующей ширины и длины.

Посредством прикладываемого к пленке постоянного натяжения, создаваемого рядом механизированных валков, каждый из которых имеет положительное относительное вращение, осуществляется равномерное движение пленки на намоточный барабан.

Большое различие в скорости между намоточным барабаном и первым холодным валком означает большое продольное напряжение и, следовательно, получение очень жесткой пленки. Малое различие в скорости, наоборот, означает напряжение и поэтому более эластичную пленку.

В результате закалки, которой материал подвергается на выходе из ширительной головки, и состава материала, образующего главный слой, полиэтиленовая матрица пленки имеет мелкую сферолитную морфологию.

Следующие примеры приводятся для иллюстрации, но не для ограничения изобретения.

Пример 1

Группа одношнековых экструдеров A - C с шнеками переменного шага снабжается по порядку Л-ПЭНП Дау 2100 (плотность 0,918 г/см3) (экструдер A), полиэтиленом Дау 4104 (плотность 0,904 г/см3) (экструдер B), полиэтиленом Л-ПЭНП Дау 22376 (плотность 0,928 г/см3) (экструдер C).

Производительность по массе на выходе разных экструдеров составляет, соответственно, 70%, 7% и 15%.

Л-ПЭНП LD150 фирмы Дау подается в экструдер A с загрузкой бункера 8%.

Число оборотов шнеков экструдеров A - C составляет 57, 63 и 85 об/мин, соответственно, а температура расплава на выходе из экструдеров составляет 265, 180 и 265oC, соответственно

Материал, выходящий из экструдеров, подается в устройство-блок подачи, получающее материал, наслоенный при функционировании экструдеров, на выходе из него.

Ширительная головка имеет щель 0,5 мм, а расстояние между головкой и точкой контакта с первым холодным валком регулируется при 15 мм. Температура материала на выходе из щели составляет 235oC.

Температура воды первого валка поддерживается 20oC; скорость валка составляет 340 м/мин.

Температура материала, выходящего с первого валка, составляет менее 90oC. Материал идет затем на второй валок, охлаждаемый водой с температурой 15oC. Скорость второго валка составляет 400 м/мин.

Материал, выходящий с холодного валка, собирается при постоянном натяжении на намоточных барабанах заданной ширины и длины.

Пленка имеет толщину 25 мкм и имеет механические характеристики, приведенные в табл. 1.

Пример 2

Повторяется пример 1 с тем отличием, что в экструдер В подается полиэтилен Ангаж от Дау.

Характеристики пленки аналогичны характеристикам пленки примера 1.

Пример 3

Повторяется пример 1 с тем отличием, что температура охлаждающей воды первого холодного валка поддерживается 18oC, а температура охлаждающей воды второго холодного валка - 12oC.

Скорость второго холодного валка составляет 430 м/мин.

Предел текучести пленки составляет 60 Н/мм2, а относительное удлинение при разрыве - 90%. Толщина пленки составляет 12 мкм.

Сравнительный пример 1

Повторяется пример 1 с тем отличием, что в экструдер A не подается ПЭНП LD150 фирмы Дау.

Температура охлаждающей воды первого валка поддерживается в интервале 30 - 35oC, а второго валка в интервале 28 - 30oC, а разность скорости первого и второго валка составляет 5%.

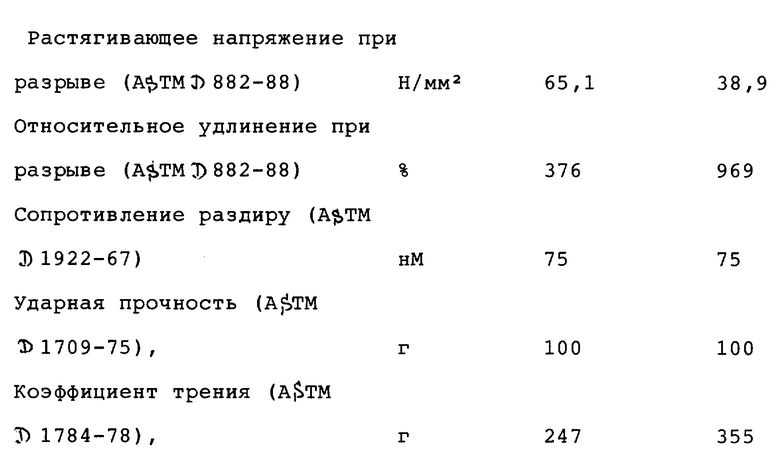

Механические характеристики пленки приведены в табл. 2.

В результате поддержания температуры охлаждающей воды первого и второго валка при значениях, указанных в примере 1, и использования разности скорости между валками, указанной здесь, получается жесткая, но не растягивающая пленка.

Сравнительный пример 2

Повторяется пример 1 с тем отличием, что используются условия охлаждения валка и разность скоростей между ними, указанные в сравнительном примере 1.

Получается пленка с механическими свойствами, аналогичными характеристикам, приведенным в сравнительном примере 1.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЭКСТРУЗИЕЙ ПОЛИЭТИЛЕНОВОЙ МНОГОСЛОЙНОЙ ПЛЕНКИ И МНОГОСЛОЙНАЯ ПЛЕНКА, ПОЛУЧАЕМАЯ ТАКИМ СПОСОБОМ | 1996 |

|

RU2199444C2 |

| МНОГОСЛОЙНЫЕ ПЛЕНКИ | 2021 |

|

RU2837725C2 |

| МНОГОСЛОЙНЫЕ ПЛЕНКИ | 2008 |

|

RU2490135C2 |

| Многослойная пленка | 2017 |

|

RU2752589C2 |

| СПОСОБНАЯ К ЛИНЕЙНОМУ РАЗДИРУ МНОГОСЛОЙНАЯ ПЛЕНКА | 2013 |

|

RU2664104C2 |

| ПЛЕНКИ, ПОЛУЧЕННЫЕ ИЗ СОПОЛИМЕРОВ ЭТИЛЕНА | 1994 |

|

RU2156779C2 |

| УПАКОВОЧНАЯ ПЛЕНКА | 2015 |

|

RU2685651C2 |

| ТЕРМОУСАДОЧНАЯ ПЛЕНКА | 2003 |

|

RU2288238C2 |

| ПОЛИМЕРЫ ЭТИЛЕНА И НЕОБЯЗАТЕЛЬНО СПОСОБНЫХ СОПОЛИМЕРИЗОВАТЬСЯ СЛОЖНЫХ ЭФИРОВ, ПЛЕНКИ, ИЗГОТОВЛЕННЫЕ С ИСПОЛЬЗОВАНИЕМ ТАКИХ ПОЛИМЕРОВ, И СПОСОБЫ РАСТЯГИВАЮЩЕЙСЯ УПАКОВКИ В ВИДЕ ЧЕХЛА С ИСПОЛЬЗОВАНИЕМ ТАКИХ ПЛЕНОК | 2004 |

|

RU2350628C2 |

| СПОСОБНАЯ К ЛИНЕЙНОМУ РАЗДИРУ МНОГОСЛОЙНАЯ ПЛЕНКА | 2012 |

|

RU2622409C2 |

Изобретение может быть использовано при производстве растягивающихся жестких пленок, предназначенных для упаковки на поддонах. Многослойная пленка для упаковки поддонов выполнена из главного слоя с пределом текучести при растяжении в пределах 15 - 70 н/мм2 и с относительным удлинением при разрыве 60 - 500% содержащего основной компонент линейный полиэтилен низкой плотности Л-ПЭНП с плотностью 0,915 - 0,935 г/см3. В способе получения многослойной пленки соэкструзией используют группу экструдеров и экструдируют линейный Л-ПЭНП с плотностью 0,915 - 0,935 г/см3 в смеси с полиэтиленом низкой плотности ПЭНП, который используют в количестве 8 - 40% от массы Л-ПЭНП. Выходящий из экструдеров материал наслаивают, продавливают через щель ширительной головки и помещают на первый холодный валок, охлаждаемый при температуре 10 - 25°С. Потом подают на второй валок, охлаждаемый при температуре, равной или ниже, чем температура первого валка и составляющей 10 - 20°С. Второй валок вращают со скоростью на 10 - 40% выше скорости вращения первого валка. Расстояние между краем ширительной головки и первым валком составляет 2 - 5 мм. Расстояние между краем и точкой контакта на первом валке составляет 10 - 15 мм. Изобретение характеризует груз, упакованный посредством многослойной пленки. Изобретение позволяет получить пленку с высокой жесткостью и одновременно достаточно растяжимую, пригодную для упаковки легких грузов, грузов средней тяжести, тюков и конструкционных деталей и ламинатов. 3 с. и 17 з.п. ф-лы, 2 ил., 2 табл.

| База данных WPIL ON QUESTEL, неделя 1983 [36], Лондон: Дервент Пабликейшн ЛТД., AN 1983-755241, JP 58126141 A, реферат | |||

| База данных WPIL ON QUESTEL, неделя 1993 [26], Лондон: Дервент Пабликейшн ЛТД., AN 1993-208614, JP 05131599 A, реферат | |||

| База данных WPIL ON QUESTEL, неделя 1987 [04], Лондон: Дервент Пабликейшн ЛТД., AN 1987-022999, DE 362419 A, реферат | |||

| Способ получения одноосноориентированной пленочной ленты | 1985 |

|

SU1281439A1 |

Авторы

Даты

2000-09-10—Публикация

1996-05-14—Подача