Изобретение относится к технологии получения ориентированных пленочных лент, применяемых для изготовления тканых мешков, морских канатов, лесок и т. п.

Целью изобретения является увеличение прочности и снижение усадки ленты.

Пример I. Пленку из пэнд плотностью р 0,9566 г/см с показателем текучести расплава (ПТР) 2,1 г/10 мин (при 190°С-5кг) получают путем экструзии через плоскощелевую головку шириной 10 мм, величиной зазора 0,6 мм при 185°С (Тэ), скорости врашения червяка 11 об/мин. Расплав подвергают фильерной вытяжке до степени вытяжки 14 и одновременно закаливают в охлаждаемой до -95°С (Тэ) ванне с таю- ш,им ацетоном. Время пребывания пленки в ванне 5 с. Вытянутую и закаленную пленку толш,иной 0,3 мм и шириной 0,4 см подвергают ориентированию на «утюге (трубка диаметром 15 см, обогреваемая термоста- тируемой силиконовой жидкостью).

Вторую стадию вытяжки проводят при 90°С до А, 18 со скоростью 9 м/мин.

Третью стадию вытяжки проводят при 120°С до Я 35 с предварительным подогревом пленки до 90°С. После третьей стадии вытяжки проводят термофиксацию при 10°С.

Конечная толщина пленки 0,1 мм, ширина 0,12 см и модуль упругости.

Усадку образцов пленок длиной 10 см определяют в среде силиконового масда при температуре 130°С и времени прогрева образцов в течение 10 мин.

Пример 2. Пленку из пэнд с р 0,9564 г/см , ПТР 1,5 г/10 мин получают путем экструзии через плоскощелевую головку шириной 10 мм, величиной зазора 0,7 мм при 200°С, скорости вращения червяка 15 об/мин. Горячий расплав подвергают фильерной вытяжке до степени вытяжки 12 и одновременной закалке при 0°С в ванне с тающим льдом и проточной водой. Время пребыва- ния пленки в ванне 20 с. Полученная пленка толщиной 0,35 мм и шириной 0,45 см поступает для дальнейшей вытяжки на валковую установку.

Вторую стадию вытяжки проводят при 100°С до . 15, а третью стадию - при 110°С до Л 31 с предварительным подогревом пленки до 80°С. После третьей стадии вытяжки проводят термофиксацию при 20°С.

Конечная толщина пленки 0,12 мм, ширина 0,15 см.

Пример 3. Пленку получают в условиях, аналогичных примеру 1, но при Тэ 160°С и Ъ 25°С в течение 30 с, используя пэнд с р 0,9489 г/cм ПТР 0,6 г/10 мин. Экструзию осуществляют через плоскощелевую головку щириной 25 мм, величиной зазора 1,5 мм.

Фильерную вытяжку проводят до А. 6. Вторую стадию вытяжки проводят при 90°С до . 8, третью - при 100°С до Я, 15 с предва

1281439

0

5

5

0

5

5

рительным подогревом пленки до 80°С. После последней стадии вытяжки проводят термофиксацию при 30°С.

Конечная толщина пленки 0,45 мм, ширина 1,4 см.

Пример 4. Пленку получают в условиях, аналогичных примеру 2, но при Ъ 230°С и Тз -40°С в течение 15 с, используя пэнд с р 0,9581 г/cм ПТР 6,2 г/10 мин. Экструзия осуществляют через плоскощелевую головку шириной 15 мм, зазором 0,9 мм.

Фильерную вытяжку проводят до А, 7. Вторую стадию вытяжки проводят при 80°С до Л 10, третью - при 90°С до Я, 20 с предварительным подогревом пленки до 70° С. После третьей стадии вытяжки проводят термофиксацию при 20°С.

Конечная толщина пленки 0,27 мм, щири- на 0,9 см.

Пример 5. Пленку получают в условиях, аналогичных примеру 2, но при Тэ 175°С и Tj -60°С в течение 10 с, используя пэнд с р 0,9577 г/см ПТР 4,5 г/10 мин. Экструзию ку шириной 20 мм, величиной зазора 0,8 мм.

Фильерную вытяжку проводят д,о К 10. Вторую стадию вытяжки проводят при 120°С до К 14, третью - при 130°С доЛ 25 с предварительным подогревом пленки до 100°С и последующей термофиксацией при 15°С.

Конечная толщина пленки 0,2 м.м, ширина 0,8 см.

Пример 6. (контрольный). Пленку из пэнд с р 0,9581 г/cм ПТР 6,2 г/10 мин получают экструзией через плоскощелевую головку щириной 25 мм, величиной зазора 1,2 мм при 220°С. После экструзии проводят закалку пленки при Тз -30° С в течение 30 с и далее пленку вытягивают в три ступени на валковой установке. Первую стадию вытяжки проводят при 95° С до А, 10, вторую - при 115°С до Д 19, третью - при 125°С до Л 28. После каждой стадии вытяжки проводят термофиксацию при 20°С.

Конечная толщина пленки 0,35 мм, ширина 1 см.

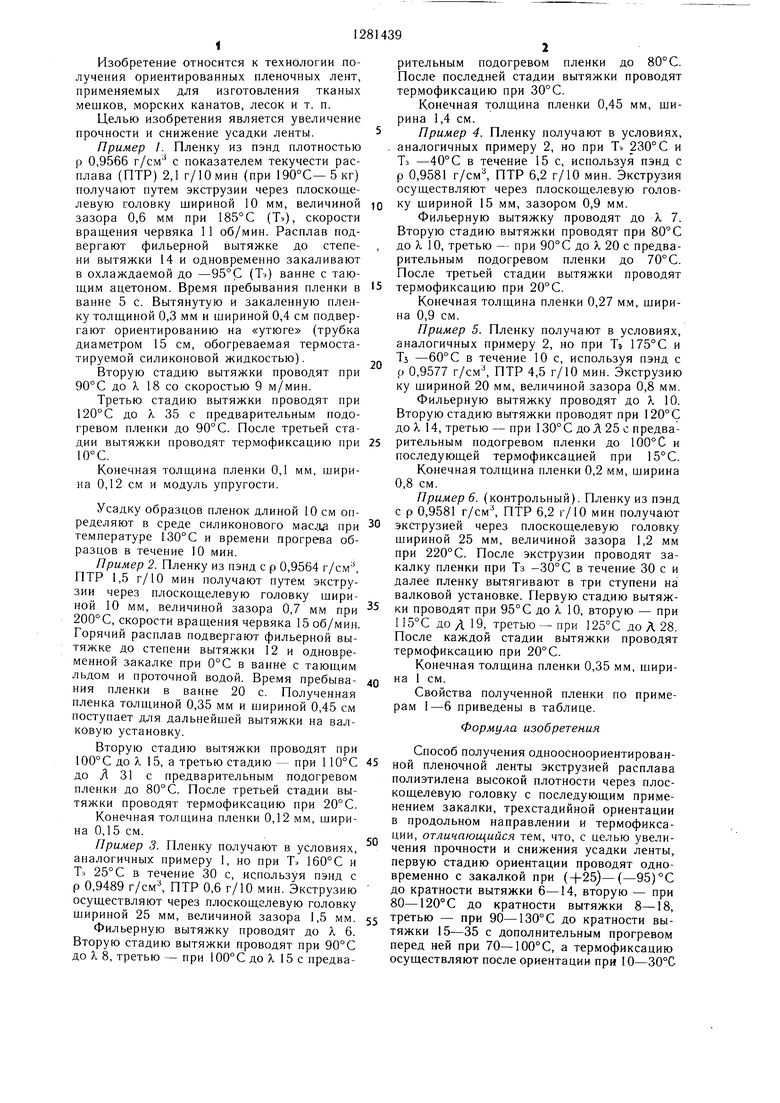

Свойства полученной пленки по примерам 1-6 приведены в таблице.

Формула изобретения

Способ получения одноосноориентирован- ной пленочной ленты экструзией расплава полиэтилена высокой плотности через плоскощелевую головку с последующим применением закалки, трехстадийной ориентации в продольном направлении и термофиксации, отличающийся тем, что, с целью увеличения прочности и снижения усадки ленты, первую стадию ориентации проводят одновременно с закалкой при (+25)-(-95) °С до кратности вытяжки 6-14, вторую - при 80-120°С до кратности вытяжки 8-18, третью - при 90-130°С до кратности вытяжки 15-35 с дополнительным прогревом перед ней при 70-100° С, а термофиксацию осуществляют после ориентации при 10-30°С

Прочность при разрыве, МПа

Предел текучести при растяжении, МПа

Усадка, % Толщина, мм

Модуль упругости при растяжении, ГПа

775

883

1062

501

45

47

54

43

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения одноосноориентированной пленки из полиэтилена | 1980 |

|

SU933476A1 |

| Способ получения одноосно-ориентированной пленки из полиолефина | 1980 |

|

SU937195A1 |

| Способ получения одноосно-ориентированной пленки из полиэтилена высокой плотности | 1985 |

|

SU1303599A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОГО ШПАГАТА ИЗ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2006 |

|

RU2324775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПЬЕЗОПЛЕНОК СО СЛОЯМИ ЭЛЕКТРОПРОВОДЯЩИХ ПОЛИМЕРОВ | 2016 |

|

RU2635804C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ДВУХОСНО-ОРИЕНТИРОВАННОЙ ПОЛИСТИРОЛЬНОЙ ПЛЕНКИ | 2006 |

|

RU2356732C2 |

| Способ получения микропористых полипропиленовых пленок | 1991 |

|

SU1809810A3 |

| ЭКСТРУЗИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОЙ НИТИ ИЗ СИНТЕТИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2447995C2 |

| Пленочная композиция для промежуточногоСлОя бЕзОСКОлОчНыХ СТЕКОл | 1979 |

|

SU827503A1 |

| ПОЛИРОПИЛЕН, ПРИГОДНЫЙ ДЛЯ ПОЛУЧЕНИЯ БОПП-ПЛЕНОК, КОМПОЗИЦИЯ ЕГО СОДЕРЖАЩАЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ПЛЕНКА, ЕГО СОДЕРЖАЩАЯ | 2023 |

|

RU2812136C1 |

Изобретение относится к технологии получения ориентированных пленочных лент, применяемых для изготовления тканых мешков, морских канатов, лесок. Изобретение обеспечивает увеличение прочности пленочных лент и снижение усадки за счет того, что расплав полиэтилена высокой плотности экструдируют через плоскощелевую головку, ориентируют в три стадии, причем первую стадию ориентации проводят одновременно с закалкой до кратности вытяжки 6-14 при (+25) -(-95)°С, на второй стадии пленочную ленту ориентируют до кратности вытяжки 8--18 при 80-120°С, на третьей - до кратности вытяжки 15-35 при 90-130°С, а затем осуществляют термофиксацию при 70-100°С. 1 табл. Ф (Л ю 00 4; со со

| Устройство для измерения химическогопОТЕНциАлА АКТиВНОгО элЕМЕНТА АТМОСфЕРы | 1978 |

|

SU840194A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Пробочный кран | 1925 |

|

SU1960A1 |

| Устройство для ультразвукового контроля колец | 1987 |

|

SU1504608A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Способ получения одноосно-ориентированной пленки из полиолефина | 1980 |

|

SU937195A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-01-07—Публикация

1985-01-11—Подача