Изобретение относится к многослойной пленке, специально приспособленной для упаковки штабелированных модулей, а также к способу ее получения.

В предшествующей патентной заявке Италии описаны многослойные пленки, которые имеют высокую прочность и хорошую растяжимость, причем их получают из линейного полиэтилена низкой плотности (ЛПЭНП), смешанного с полиэтиленом низкой плотности (ПЭНП).

Описанный в предшествующей заявке способ получения содержит следующие стадии:

- экструзия из совокупности экструдеров полиэтилена ЛПЭНП, смешанного с ПЭНП, и по меньшей мере одного полимерного материала, обладающего адгезионными свойствами;

- наслаивание материала на выходе экструдеров в соответствии с экструдерами, из которых он выходит;

- выход наслоенного материала в атмосферу через выходную щель ширительной головки и наложение его на первый охлаждающий валик с высокой скоростью вращения, который охлаждают водой с температурой, поддерживаемой между 10o и 30oС;

- подача листа, отходящего от первого валика, на второй валик, охлаждаемый водой при температуре ниже температуры первого валика и поддерживаемой между 10o и 20oС, причем окружная скорость (скорость вращения) второго валика на 10-40% превышает скорость первого валика.

Паз ширительной головки, расстояния между щелью головки и первым валиком и между щелью головки и местом контакта на первом валике находятся в хорошо определенных диапазонах.

Полученная таким образом пленка имеет значение предела текучести между 15 и 35 Н/мм2 и значение относительного удлинения при разрыве между 200 и 500%.

Неожиданно было обнаружено, что исходя из полиэтилена ЛПЭНП без добавки полиэтилена ПЭНП можно получить многослойные пленки, имеющие свойства жесткости и растяжимости, попадающих в интервал этих свойств для пленок, описанных в предшествующей итальянской заявке, и пленки, имеющие также новые свойства по отношению к свойствам пленок из предшествующей итальянской заявки (более жесткие, но все же растяжимые).

Кроме того, было установлено, что путем подходящего регулирования условий охлаждения и растяжения пленки можно получить очень жесткие и в то же время растяжимые пленки, также исходя из ЛПЭНП, смешанного с малой долей ПЭНП (в количестве от 8 до 40% по весу).

Способ получения пленки аналогичен способу, описанному в предшествующей итальянской заявке.

Однако для получения очень жестких пленок введены некоторые отличия.

Приготовление пленок осуществляют по хорошо известной технологии литья-экструзии. В этой технологии используют совокупность экструдеров (двух или нескольких), как правило, одношнековых экструдеров со шнеком с изменяемым шагом, чтобы достичь хорошей гомогенизации материала, причем экструдеры подают материал в устройство (блок для исходного материала), которое путем механического воздействия накладывает выходящий из экструдеров материал слоями, в соответствии с экструдерами, из которых он выходит.

Полоса, выходящая из блока для исходного материала, образована из нескольких слоев, причем центральный из этих слоев выходит из экструдера большего диаметра, а боковые слои выходят из остальных экструдеров.

Затем полосу подают в ширительную головку, из которой посредством эффекта механического действия его заставляют выходить в атмосферу через щель небольшого отверстия, образуя таким образом пластичную пленку, для которой ширина больше толщины.

Пластичную пленку наносят на первый охлаждаемый валик, вращающийся с высокой скоростью, где материал ориентируют. Пленка, сходящая с этого первого валика, поступает на второй валик, также охлаждаемый водой.

При одной и той же производительности экструдера и других условиях толщина пленки зависит от окружной скорости (скорости вращения) первого валика; в действительности, чем больше скорость этого валика, тем меньше толщина пленки.

Пленка, выходящая из группы охлаждающих валиков, затем собирается на наматывающих бобинах с подобранными шириной и длиной.

Движение пленки на наматывающей бобине делают однородным путем постоянного натяжения пленки, которое осуществляется посредством ряда валиков, приводимых в движение двигателями, причем каждый из валиков вращается быстрее предыдущего.

В соответствии со способом по изобретению, полиэтилен ЛПЭНП и по меньшей мере один полимерный материал, совместимый с ЛПЭНП и проявляющий адгезионные свойства, а также, необязательно, другие материалы, совместимые с ЛПЭНП, экструдируют из совокупности экструдеров. Материал, выходящий из экструдеров, накладывают в виде слоев в соответствии с экструдерами, из которых он выходит, и наслоенную полосу проталкивают наружу через выходную щель ширительной головки для образования пластичной пленки, которую накладывают на первый валик, вращающийся с высокой окружной скоростью (от 300 до 450 м/мин) и охлаждаемый водой, температуру которой поддерживают от 10o до 25oС, а затем на второй валик, охлаждаемый водой, для которой поддерживают температуру ниже температуры первого валика и находящуюся в интервале между 10o и 20oС.

Второй валик имеет окружную скорость (скорость вращения) на 10-40% выше скорости первого валика.

Температура материала, выходящего из ширительной головки, обычно лежит в пределах между 230o и 260oС.

Размер щели находится в интервале между 0,3 и 0,5 мм; расстояние между выходной щелью ширительной головки и первым валиком составляет от 2 до 5 мм, предпочтительно 3-5 мм, а расстояние между выходной щелью и местом контакта на первом валике составляет от 10 до 15 см.

Щель регулируют в зависимости от конечной толщины пленки и растяжения, которому она может быть подвергнута.

Расстояние между выходной щелью ширительной головки и точкой контакта материала на первом валике регулируют как путем приближения (удаления) валика, к щели на выходе ширительной головки, так и посредством перепада давления, которое реализуют с помощью устройства, всасывающего воздух и работающего рядом с местом контакта пленки на охлаждающем валике. Достигаемый перепад давления дает возможность хорошего прилипания пленки на валике.

Путем изменения подсасывания изменяют профиль, по которому материал проходит расстояние от выходной щели ширительной головки до охлаждающего валика, и одновременно место контакта.

Чем больше расстояние между выходной щелью и местом контакта, тем выше эластичные свойства материала.

Работа производится таким образом, чтобы избежать проскальзывания пленки между первым и вторым валиками.

Этот результат достигается, например, путем воздействия на пленку противодавления.

Для получения пленки, имеющей высокий предел текучести (между 40 и 80 Н/мм2) и все еще высокое относительное удлинение при разрыве (между 50 и 100%), работают при температуре охлаждающей воды первого валика, поддерживаемой в диапазоне между 15o и 18oС, в то время как температуру охлаждающей воды второго валика поддерживают между 12o и 15oС. Окружная скорость (скорость вращения) второго валика на 20-30% выше скорости первых валиков.

Вышеуказанные условия также используют при приготовлении многослойной пленки, имеющей высокий предел текучести (между 35 и 70 Н/мм2) и относительное удлинение при разрыве между 60 и 200%, которую получают из полиэтилена ЛПЭНП, смешанного с ПЭНП в количествах между 8 и 40% по весу.

Что касается пленки, полученной только из ЛПЭНП, то для пленки, полученной из ЛПЭНП, смешанного с ПЭНП, требуется большая разность между скоростями охлаждающих валиков при равных остальных условиях и пределах текучести.

Толщина многослойной пленки по изобретению составляет от 2 до 100 мкм; предпочтительная толщина находится в диапазоне между 8 и 20 мкм.

Полиэтилен ЛПЭНП, используемый для получения пленки, является хорошо известным полимером. Его можно получить путем использования либо катализаторов Циглера-Натта, либо металлоценовых катализаторов.

Полиэтилен ЛПЭНП также можно смешать с другими полимерными материалами, чтобы улучшить его способность к переработке. Указанные материалы могут содержать, например, частично кристаллические сополимеры пропилена с малыми долями бутена и/или этилена.

Плотность ЛПЭНП предпочтительно составляет от 0,915 до 0,935 г/см3 (ASTM D 1505).

Индекс расплава предпочтительно составляет между 2 и 3 г/10 мин (ASTM D 238-65T, условие Е).

ПЭНП также является хорошо известным полимером. Для того, чтобы придать пленке адгезионные свойства, полиэтилен ЛПЭНП совместно экструдируют со слоем полимерного материала, совместимого с ЛПЭНП, предпочтительно выбираемого из числа ЛПЭНП с плотностью между 0,895 и 0,910 г/см3.

Для определенных применений требуются свойства скольжения пленки, чтобы избежать адгезии между основаниями, когда их приводят в контакт друг с другом.

Способность скользить, которую можно придать внутренней или наружной стороне пленки, предпочтительно достигается при использовании ЛПЭНП с плотностью около 0,930 г/см3.

Таким образом, пленка по изобретению содержит основной слой, обычно центральный слой, слой материала с адгезионными свойствами и по выбору слой ЛПЭНП с плотностью выше плотности ЛПЭНП, используемого для основного слоя.

Полимеры, используемые для получения пленки, могут содержать обычно применяемые в данной области добавки, такие как пигменты, антиоксиданты, зародышеобразователи. Также можно использовать полимеры, совместимые с ЛПЭНП, в таком количестве, которое подобрано для улучшения свойств ЛПЭНП.

Пленка по изобретению отличается высокой жесткостью, а также хорошей растяжимостью.

Что касается обычной пленки ЛПЭНП, получаемой в обычных условиях литья-экструзии, то пленка по настоящему изобретению характеризуется значениями предела текучести, которые могут быть в три или более раза выше. Значения предела текучести находятся в диапазоне между 15 и 80 Н/мм2.

Относительное удлинение при разрыве находится в интервале, представляющем практический интерес, который составляет от 50 до 500%.

Известны многослойные пленки на основе ЛПЭНП, которые являются жесткими и растяжимыми.

Однако эти пленки получают посредством растяжения пленки, полученной литьем-экструзией.

Способ получения этих пленок весьма сложен, поскольку он предполагает разматывание пленки, полученной литьем-экструзией, и ее последующего повторного наматывания после растяжения. Для того, чтобы достичь высоких значений предела текучести, применяют очень высокие степени вытяжки.

Полученные таким образом пленки имеют значения предела текучести около 50 Н/мм2 и относительное удлинение при разрыве около 60-70%.

Последующие примеры приведены для того, чтобы проиллюстрировать, но не ограничить объем изобретения.

Пример 1

В совокупность одношнековых экструдеров А-В со шнеками с переменным шагом подают в указанном порядке: ЛПЭНП Dow 2100 (плотность 0,918 г/см3) (экструдер А), полиэтилен Dow 4104 (плотность 0,904 г/см3) (экструдер Б) и полиэтилен ЛПЭНП Dow 22376 (плотность 0,928 г/см3) (экструдер В).

Производительность по массе на выходе различных экструдеров составляет 70%, 7% и 15% соответственно. Вращение шнеков экструдеров А-В соответственно составляет 57, 63 и 85 об/мин, а температура расплавленного материала на выходах экструдеров - соответственно 265oС, 180oС и 265oС.

Материал, выходящий из экструдеров, подают в устройство - блок для исходного материала, которое накладывает материал слоями с целью подготовки его для ширительной головки, в соответствии с экструдерами, из которых он выходит.

Ширительная головка имеет щель 0,5 мм и расстояние между выходной щелью головки и местом контакта с первым охлаждающим валиком регулируют на уровне 15 мм. Температура материала, выходящего из щели, составляет 235oС.

Температуру воды для первого вращающегося валика поддерживают равной 18oС. Окружная скорость составляет 340 м/мин.

Температура материала, сходящего с первого валика, ниже 90oС. Затем материал поступает на второй валик, охлаждаемый водой, поддерживаемой при 12oС. Скорость второго валика составляет 430 м/мин.

Пленку, отходящую от охлаждающих валиков, собирают при постоянном натяжении на бобинах заданной ширины и длины.

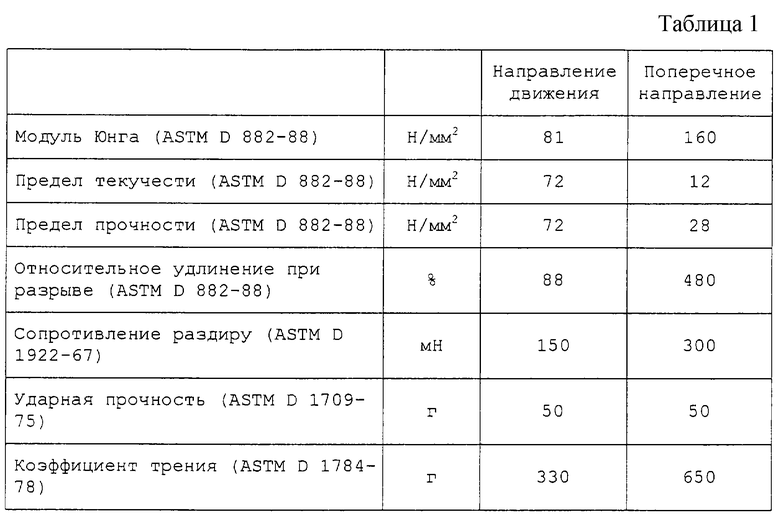

Пленка имеет толщину 12 микрон (мкм) и механические характеристики, приведенные в табл.1

Пример 2

Повторяют пример 1 с тем отличием, что в экструдер А подают ЛПЭНП Dow 2100 (плотность 0,918 г/см3) и полиэтилен ПЭНП LD 150 от Dow с расходом на загрузочной воронке 8% по весу.

Полученная пленка имела предел текучести 60 Н/мм2 и относительное удлинение при разрыве 90% (в направлении движения).

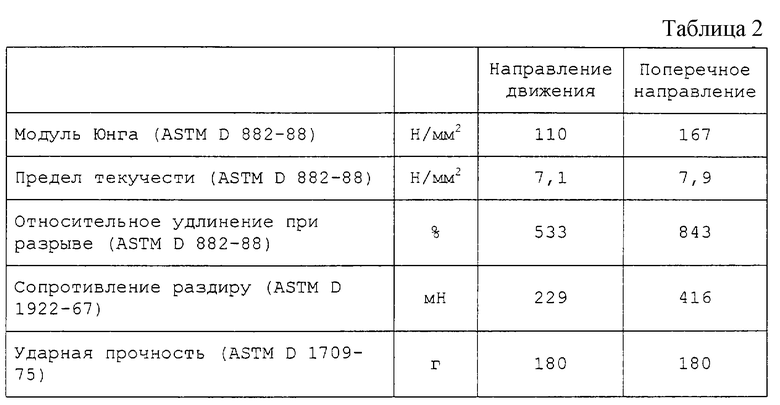

Сравнительный пример 1

Повторяют пример 1 с тем отличием, что температуру охлаждающей воды на первом валике поддерживают при 30-35oС, а температуру второго валика поддерживают при 28-30oС, и разность скоростей первого и второго валиков составляет 5%.

Механические характеристики пленки приведены в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ ПЛЕНКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ГРУЗ, УПАКОВАННЫЙ С ИСПОЛЬЗОВАНИЕМ ПЛЕНКИ | 1996 |

|

RU2155675C2 |

| МНОГОСЛОЙНЫЕ ПЛЕНКИ | 2008 |

|

RU2490135C2 |

| МНОГОСЛОЙНЫЕ ПЛЕНКИ | 2021 |

|

RU2837725C2 |

| ЭЛАСТОМЕРНАЯ ПЛЕНКА, СОДЕРЖАЩАЯ ПРОТИВОСКОЛЬЗЯЩУЮ ДОБАВКУ | 2003 |

|

RU2343076C2 |

| РАСТЯГИВАЮЩАЯСЯ УПАКОВОЧНАЯ ПЛЕНКА | 2004 |

|

RU2340635C2 |

| ПРИГОДНЫЕ ДЛЯ ПЕРЕРАБОТКИ ТЕРМОФОРМОВАНИЕМ МНОГОСЛОЙНЫЕ ПЛЕНКИ | 2005 |

|

RU2401201C2 |

| ПОЛИМЕРНАЯ ПЛЕНКА | 2003 |

|

RU2296775C2 |

| ПЛЕНКИ, ПОЛУЧЕННЫЕ ИЗ СОПОЛИМЕРОВ ЭТИЛЕНА | 1994 |

|

RU2156779C2 |

| МНОГОСЛОЙНАЯ ТЕРМОУСАДОЧНАЯ ПЛЕНКА | 2014 |

|

RU2619787C9 |

| УПРОЧНЕННАЯ ТОНКАЯ ПЛЕНКА ДЛЯ ГИБКОЙ УПАКОВКИ | 2010 |

|

RU2565572C9 |

Изобретение относится к многослойной пленке, предназначенной для упаковки штабелированных модулей, а также к способу ее получения. Способ включает соэкструзию полиэтиленовой многослойной пленки посредством группы экструдеров. Выходящий из ширительной головки многослойный материал собирают на охлаждающий валик, охлаждаемый водой при температуре 10 и 25oС. Затем пленку, сходящую с первого охлаждающего валика, подают на второй охлаждающий валик, охлаждаемый водой, поддерживаемой при температуре ниже температуры первого валика. Окружная скорость или скорость вращения второго валика на 10-40% выше, чем скорость первого валика. Путем регулирования условий охлаждения и растяжения получены очень жесткие и в то же время растяжимые пленки, имеющие значение предела текучести между 15 и 80 Н/мм2, а критическое удлинение - от 50 до 500%. 2 с. и 13 з.п. ф-лы, 2 табл.

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| US 5334428 A, 02.08.1994 | |||

| US 5091228 A, 25.02.1992 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2003-02-27—Публикация

1996-12-05—Подача