Изобретение относится к области технологии обработки материалов - нанесения покрытия в виде мелкодисперсных частиц на твердые и эластичные изделия. Данное решение предназначено для нанесения разнородных покрытий механическим путем.

Простейшими устройствами этого вида являются краскопульты, пескоструйные аппараты и др. По причине незначительных разгонных скоростей с помощью таких устройств невозможно производить покрытия из таких пар материалов, как металл-металл, оксиды (бориды) металлов-металл и пр.

Одно из таких устройств предназначено для очистки и покрытия полимерным материалом отрезка трубчатого изделия (1). Последнее включено в тракт газа, осуществляющего продвижение абразива или материала для напыления. Внутри трубы помещен перекатываемый резиновый (эластичный) тороид.

Известно аналогичное устройство (2), предназначенное для очистки и покрытия полимером отрезка трубы, через который пропускается инертный газ с полимерными частицами. На трубу надет электромагнитный вибратор для создания пульсирующего потока.

С помощью данного устройства и аналогичных других средств невозможно качественно наносить, например, металл на металл или на металл тугоплавкие полимеры, соли металлов и пр. Причина этого простая - это невозможность получения устойчивых высокоскоростных потоков частиц (до нескольких сотен м/с).

Последнее десятилетие проводятся научные и конструкторские работы по созданию газодетонационного напыления, основной функцией которого является получение высокоскоростных потоков. Газовая детонация среды с горючим газом и, возможно, окислителем позволяют получить в широких пределах различные высокоскоростные потоки и варьировать их температуру, плотность, крутизну фронта и динамическую энергию. Такие параметрические возможности позволяют производить напыление материалов: пластмасс, металлов, окислов, нитридов, боридов, карбидов. При такой технологии покрытия обладают повышенной прочностью и временной надежностью (3).

Устройство имеет разгонный канал для подрываемой газовой смеси, выходное сопло которого пропущено через дозатор с напыляемым материалом. Последнее сочленено с манипулятором перемещения изделия для многократных циклов напыления как при многоразовом нанесении на одной площадке изделия, так и по всей поверхности. Устройство имеет также узел газообеспечения и баллоны с кислородом, азотом и горючим газом, а также узел инициирования для поджига горючей смеси. Все узлы и элементы связаны с пультом управления, который может иметь микроЭВМ.

Данное устройство представляет сложную систему, в которой используются дорогостоящие средства взрывобезопасности. Для эксплуатации необходимы взрывоопасные газы, окислители и пр. Поскольку конструкция подвергается воздействию критических температур и ударных нагрузок, то для нее требуются высококачественные металлы и металлокерамические сплавы. Эксплуатация таких устройств требует высокой квалификации, частых профилактики и ремонтов. Значительным недостатком является также образование больших объемов газовых отходов и, соответственно, нарушение экологической обстановки.

Известно устройство, использующее "холодный" принцип для получения высоких скоростей для напыления частиц (4). В таких технических средствах применена инертная газовая среда, не смешиваемая с напыляемым материалом. Ускорение последних осуществляется некоторой подвижной преградой, разгоняемой сжатым газом. "Холодный" принцип - это условная характеристика; она обозначает состояние разгоняемых частиц, находящихся при температуре ниже точки плавления.

Такое устройство (4) имеет дозатор-смеситель с выходом на сопло. Перед соплом установлено изделие для напыления. Последнее размещено в пылеизолирующей камере. Дозатор-смеситель соединен с коллектором высокого давления, с которым связано также сопло инжектора, установленное в инжекторной камере, примыкающей к пылеизолирующей камере. Коллектор высокого давления подключен к баллону с гелием. Изделие, подвергаемое напылению, жестко соединено с координатником, что необходимо при циклическом позиционировании в тех случаях, когда размер сопла меньше размера обрабатываемого изделия.

Данное устройство имеет также сложную структуру механических узлов, кинематику функционирования и общую систему управления, требует высокой квалификации обслуживания.

Эти устройства в течение нескольких лет используются в промышленном производстве, но из-за дороговизны оборудования и эксплуатации применяются для упрочнения путем покрытия некоторых деталей авиационных двигателей и деталей для изделий специального назначения.

Принципиальной основой аналогичных устройств являются конструкция разгонного канала, вид используемой для разгона частиц энергии и характер введения энергии в контакт с напыляемыми частицами.

Для упрощения устройства, исключения из процесса газов цепи высокого давления, получения непрерывного цикла нанесения частиц на металлы, сплавы и полимеры предложено следующее устройство. В качестве главного элемента использован разгонный канал с открытым концом-соплом, специально изготовленным в виде вставного элемента на его открытом конце (для нескольких разгонных каналов - несколько сопел). Роль сопла может выполнять открытый конец разгонного канала. Разгонный канал жестко установлен на оси привода. В средней части разгонного канала выполнено отверстие для подачи мелкодисперсных частиц наносимого материала. С отверстием последовательно совмещены дозатор с бункером. Вдоль периметра вращения сопел установлены изделия, детали и пр., на которые наносят слой или слои материала: упрочняющего, антикоррозийного, абразивного и т.п.

В одном из возможных вариантов разгонный канал с соплом выполнен в виде одного активного отрезка, асимметричного по отношению к оси вращения привода и уравновешенного симметричным телом в виде регулируемого рычага или заглушенного канала и пр. Разгонный канал выполнен в виде двух открытых отрезков с двумя соплами, симметричными относительно оси привода.

Кроме того, разгонные каналы выполнены в виде турбинного диска и образуют многоканальную систему нанесения покрытий. Каналы с соплами имеют выходные отверстия по окружности боковой стороны диска.

В дополнение к этому концы разгонных каналов выполнены в виде сопла Лаваля или другого ускоряющего и фокусирующего поток профиля.

Можно также для ламинаризации потока установить в зоне сочленения дозатора с разгонными каналами уравнитель потока частиц в виде радиальных пластин с центральным заостренным штырем.

Желательно также в случае окисляемых пар материалов технологические узлы устройства разместить в вакуумной камере.

Универсальность предложенного устройства определяется достигаемой максимальной скоростью разгона наносимых частиц. Скорость частиц в зоне напыляемой площадки сравнима со скоростью частиц в устройствах, использующих газодетонационный и газодинамический принцип. Поэтому номенклатура пар металлов и пар пластмасс и металлов, характерная для известных устройств, сохраняется для покрытия в предложенном устройстве. Вместе с тем, не требуется применение специальных газов. Устройство обладает относительной простотой, т.к. в нем используется разгон частиц за счет центробежных сил, отнесенных к выходу сопла.

Новыми предложенными признаками являются: конструктивное решение разгонного канала, например, в виде трубы с соплами на его открытых концах, установленной симметрично на валу привода. В средней части разгонного канала выполнено отверстие, сочлененное с выходом дозатора. В частном случае разгонный канал может быть выполнен в виде одной несимметричной части, скомпенсированной балластным рычагом, или нескольких разгонных каналов в виде турбинного диска с выходом сопла на выходную боковую стенку диска. Изделия, детали и пр. установлены в непосредственной близости к движущимся соплам. Новым второстепенным признаком является применение уравнителя распределения потока, который установлен в зоне сочленения дозатора с разгонными каналами.

Предложенная совокупность признаков авторам не известна из общетехнической конструкторской и справочной литературы.

Предложенное техническое решение иллюстрируется следующими графическими материалами:

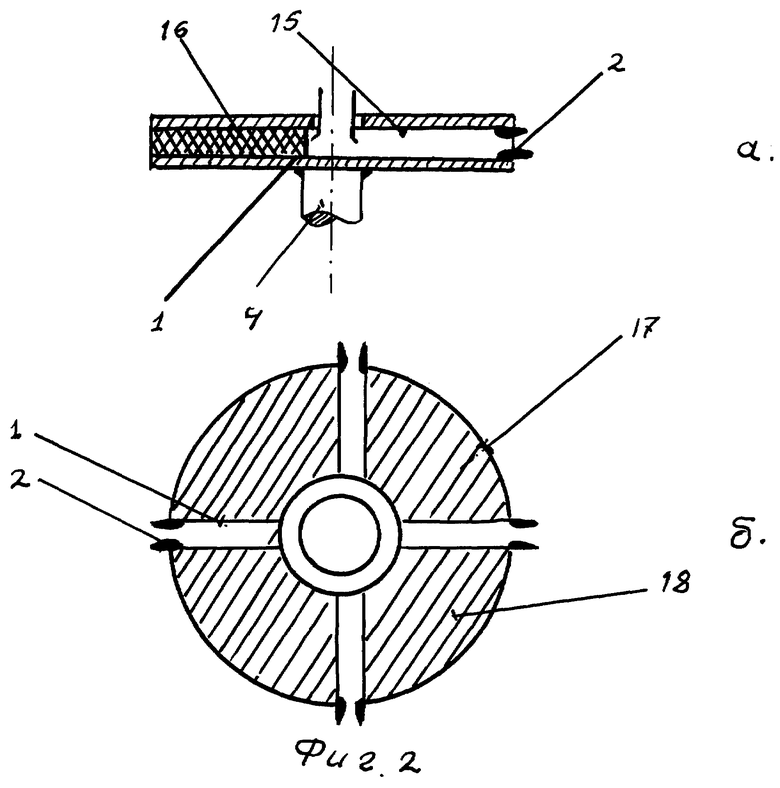

Фиг. 1 - общий структурный вид устройства для нанесения покрытия.

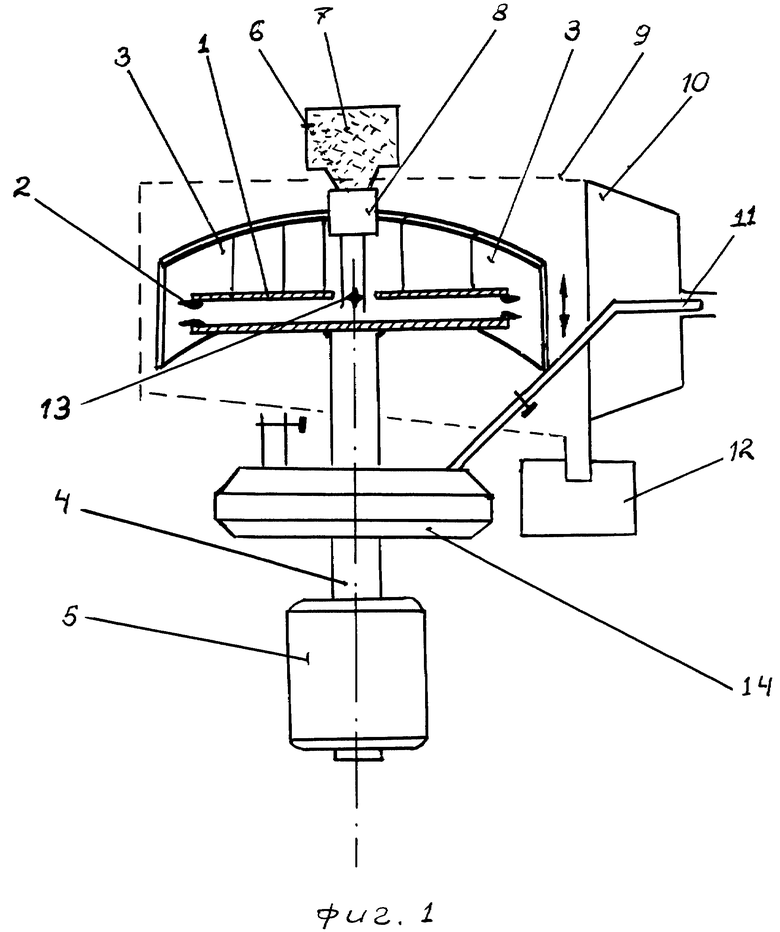

Фиг. 2 (а, б) - варианты выполнения разгонных каналов, где а - канал в одном центробежном плече и уравновешенный другим плечом; б - компоновка каналов в виде турбины.

Фиг. 3 (а, б) - уравнитель потока, где а - вид сверху; разрез по mn.

Предложенное устройство в качестве главного конструктивного элемента имеет разгонный канал 1 (приведен симметричный вариант) в виде трубы, имеющей на своих открытых концах сопла 2. Ортогонально оси сопел 2 установлены изделия 3, на которые наносится слой покрытия из одного или нескольких материалов. Изделия более или менее плоской формы могут быть размещены по всему периметру. В качестве изделия может быть обрабатываемая внутренняя поверхность трубы.

Разгонный канал 1 установлен на оси 4 привода 5. Над центральным отверстием разгонного канала установлен питатель 6 с напыляемыми частицами 7 и дозатор 8.

Разгонный канал 1 с изделиями помещен в пылезащищенный кожух 9, к которому примыкает инжекторная камера 10 с инжекторным соплом 11. В нижней части кожуха 9 расположен сборник 12 неотработанных частиц.

В зоне сочленения дозатора 8 с разгонным каналом 1 установлен уравнитель распределения потока частиц 13 в виде радиальных пластин с центральным заостренным стержнем. На оси привода расположен также вентилятор 14 для питания инжекторного тракта с соплом 11 и продувки пылезащищенного кожуха 9.

Разгонный канал 1 может быть выполнен (фиг.2а) в виде одной половины относительно оси 4 трубы 5 с соплом 2. При этом вторая половина трубы 16 уравновешивает разгонный канал.

Представляет интерес устройство в виде турбины 17, в теле которой 18 имеются разгонные каналы 1 с соплами 2 (фиг. 2б). Приведен 4-х канальный вариант такой турбины. Ее изготовление наиболее просто выполнено в производственных условиях. При симметричном количестве разгонных каналов не требуется специальных мер по балансировке при больших оборотах двигателя.

Возможно разгонные каналы выполнены криволинейными, изогнутыми в направлении вращения турбины или отдельного канала, что необходимо для снижения трения. Это целесообразно для частиц со значительным абразивным эффектом и большими оборотами канала.

В зоне вхождения частиц 7 в разгонный канал 1 установлен уравнитель потока 13 (фиг. 3а). Показан вариант из четырех вертикальных пластин 19 с центральными заостренными штырями 20 (фиг. 3б).

Принцип работы состоит в следующем. Вблизи периметра движения сопла 2 устанавливают изделия (детали), предназначенные для нанесения на них слоя (слоев) частиц, например инородного сплава на металл. Питатель 6 наполняется соответствующими мелкодисперсными частицами. Далее запускается высокооборотный привод 5. При этом частицы 7 попадают в разгонный канал 1 и центробежным усилием разгоняются до расчетной скорости и при значительном динамическом давлении вводятся в контакт, где и осаждаются.

Экспериментами установлено, что процесс закрепления частиц на изделии происходит в три приема. Первые соударения частиц с поверхностью металла очищают его и создают нестационарные микроскопические кратеры неровности. Второй этап соударения активирует поверхность. Предположительно, тип активации, с одной стороны, представляет избыток электронов или, с другой стороны, тонкослоистый нагрев. На третьем этапе осуществляется прочное осаждение порошка в виде разнофазного оплавления, поверхностно-структурного перемешивания материалов, физико-химических превращений, слипания и т.п. совместно или раздельно.

Тип и качество соединения зависят от скорости разгона частиц, используемых пар материалов и ряда других внешних факторов - наличия окислителей, запыленности.

Вместе с тем, основой качественного нанесения слоев и широты возможных для нанесения пар материалов является скорость частиц на выходе разгонного канала.

Центробежный принцип разгона частиц по величинам скоростей аналогичен устройствам газодетонационного нанесения покрытий и газодинамического напыления. При этом частицы в несколько микрон могут быть ускорены до 1000 м/с.

Для практических целей достаточны скорости разгона частиц по 600 м/сек. В предложенном устройстве указанные скорости достигаются без особых проблем. Для этого достаточно число оборотов привода от 30 до 100 тыс. об/мин и размеров разгонных каналов от 10 до 3 см. При этом в качестве изделия могут быть использованы чугун, сталь, никель, кобальт, медь, алюминий, всевозможные сплавы.

На различных подложках возможны покрытия из стали, чугуна, никеля, кобальта, меди, алюминия, всевозможных сплавов, бария, хрома, титана, боридов никеля, железа, оксидов циркония и т.д.

Предложенное устройство, кроме упрощения конструкции, исключения использования газов, повышения безопасности эксплуатации, обладает возможностью введения непрерывного технологического цикла, что повышает производительность нанесения покрытия и надежность основных узлов из-за циклических ударных нагрузок в известных устройствах.

ЛИТЕРАТУРА

1. Способ нанесения покрытия на внутреннюю поверхность трубы и устройство для его осуществления. А.С. N 1824772, B 05 D 7/22.

2. Способ получения антикоррозионного покрытия. А.С. N 1040681, B 05 D 7/22.

3. Теория и практика упрочнения материалов в экстремальных условиях. "Наука", Новосибирск, 1992, стр. 132.

4. Теория и практика упрочнения материалов в экстремальных условиях. "Наука", Новосибирск, 1992, стр. 148.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2008 |

|

RU2369445C1 |

| Распылительная головка электрометаллизатора | 1983 |

|

SU1113177A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2339460C2 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041744C1 |

| Способ металлизации изделий | 1983 |

|

SU1123744A1 |

| Установка плазменного напыления покрытий | 2020 |

|

RU2753844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 1993 |

|

RU2038411C1 |

| Горелка для напыления легкоплавких порошковых материалов | 1985 |

|

SU1423176A1 |

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНЕШНИЕ ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2012 |

|

RU2505622C2 |

| Горелка для напыления порошковых материалов | 1980 |

|

SU887015A1 |

Предложенное устройство для нанесения покрытий относится к технологии обработки материалов. Оно предназначено для физического образования слоя различных материалов на деталях, изделиях и пр. Предлагаемое устройство не требует использования взрывоопасных газов и газов, находящихся под высоким давлением, позволяет вести непрерывный процесс обработки изделий, обладает большой надежностью. Устройство предельно простое. Оно имеет высокоскоростной привод, на оси которого жестко закреплен разгонный канал для мелкодисперсных частиц, высокая скорость которых достигается за счет центробежных сил. В центре разгонного канала выполнено отверстие для подачи наносимых частиц. 5 з.п. ф-лы, 3 ил.

| Папырин А.Н | |||

| и др | |||

| - Новосибирск, Наука, Теория и практика упрочнения материалов в экстремальных процессах, 1992, с.132, 148 | |||

| Устройство для окраски внутренних поверхностей изделий некруглого сечения | 1975 |

|

SU547234A1 |

| Полуавтомат шкантоотрезной | 1982 |

|

SU1036529A1 |

| US 5141774 А1, 25.08.1992. | |||

Авторы

Даты

2000-09-20—Публикация

1996-06-18—Подача