(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ШТУЧНЫХ ЗАГОТОВОК В ЗОНУ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения штучных заготовок | 1983 |

|

SU1215807A1 |

| Устройство для механической обработки деталей преимущественно пустотелых | 1983 |

|

SU1356953A3 |

| Устройство для сборки бесконечных резинотросовых лент | 1988 |

|

SU1803329A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| МАШИНА ДЛЯ ФРАНКИРОВАНИЯ ПОЧТОВЫХ ПАКЕТОВ | 1970 |

|

SU280365A1 |

| Манипулятор к прессу | 1987 |

|

SU1489917A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХЗАГОТОВОК | 1969 |

|

SU245522A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Многопозиционный автомат для объемной штамповки стержневых изделий | 1987 |

|

SU1505656A1 |

| Манипулирующее устройство для съема, кантования и выдачи изделий с пресса | 1987 |

|

SU1512775A1 |

Изобретение откосится к области механизации штамповочного производства и может быть использовано при создании механизмов подачи штучных заготовок на обработку в быстроходные прессы. Известно устройство для подачи заготовок в рабочую зону штампа, содержащее лоток, установленные на основании шибер, зубчатореечный привод с рейками, одна из которых жестко связана с шибером, и магазин заготовок. Для уменьшения инерционности привода лоток закреплен на дополнительной рейке привода, кинематически связанной с рейкой шкбера и установленной с возможностью возвратно-поступательного перемещения в противоположном ей направлении (1. Связь привода с прессом, если последний имеет большое число ходов, вызывает увеличение инерционных сил и, следовательно, уменьшение работоспособности устройства. Известно также наиболее близкое к изобретению устройство для подачи штучных заготовок в зону обработки, например, штамповочного пресса, содержащее лоток, перемещающуюся от привода в направляющих станины каретку с захватами для заготовок и щибер J2J, Это устройство недостаточно производительно; при работе его привода также возникают значительные инерционные силы. Целью изобретения является повышение производительности устройства и снижение илияння инерционных сил при автоматическом режиме работы пресса. Для достижения этой цели предлагаемое устройство снабжено смонтированным на станине и взаимодействующим с кареткой механизмом перемевдения заготовок в направлении, нерпендикулярноь перемещению каретки, выполненным в виде связанных между собой зубчато-реечной передачей и кривошипом дополнйтеяьного шибера и двух ползунов, а привод выполнен в виде входного вала и установленного на не кривошипного диска с кривошинамн на обоих торцах, входящими в зацепление каждг Й с парой мальтийских крестов, кинематически связанных между собой и соответственно с кареткой и механизмом перемещения заготовок. При этом каждый мальтийский крест выполнен однопазовйм, кинематическая связь между мальтийскими крестами каждой пары, а также их связи с кареткой и механизмом перемещения заготовок выполнены в виде зубчатых передач. Кроме того, при использоваНИИ привода с мальтийскими крестами, имеющими разное время выстоя и вращения, одна пара мальтийских крестов, имеющая возможность поворота на угол меньше 90°, снабжена фиксирующими роликом и упорйм, а другая пара, имеющая возможность поворота на угол больше 90°, - фиксирующими сегментами.

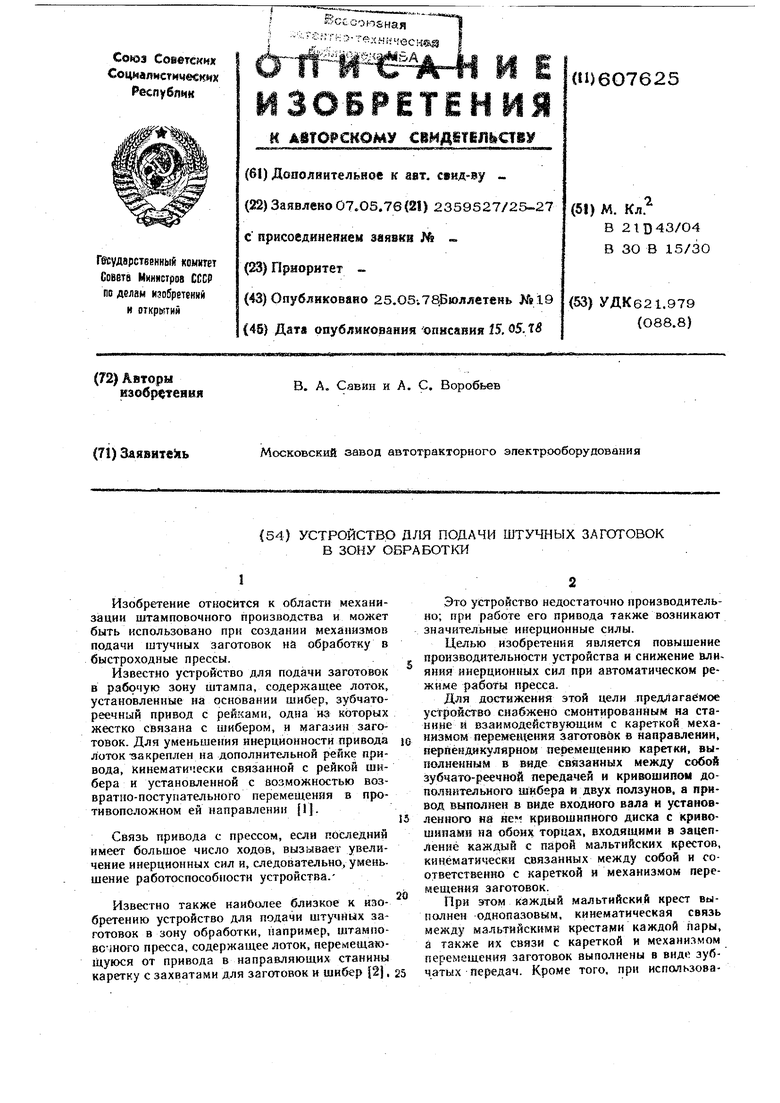

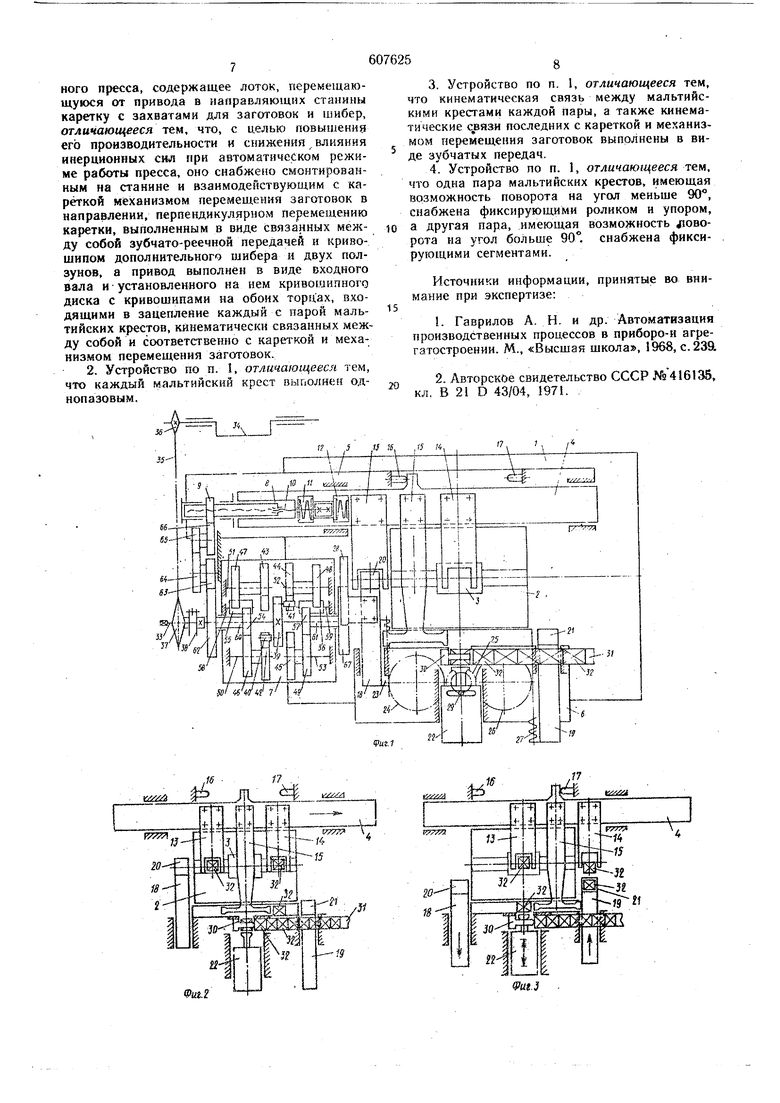

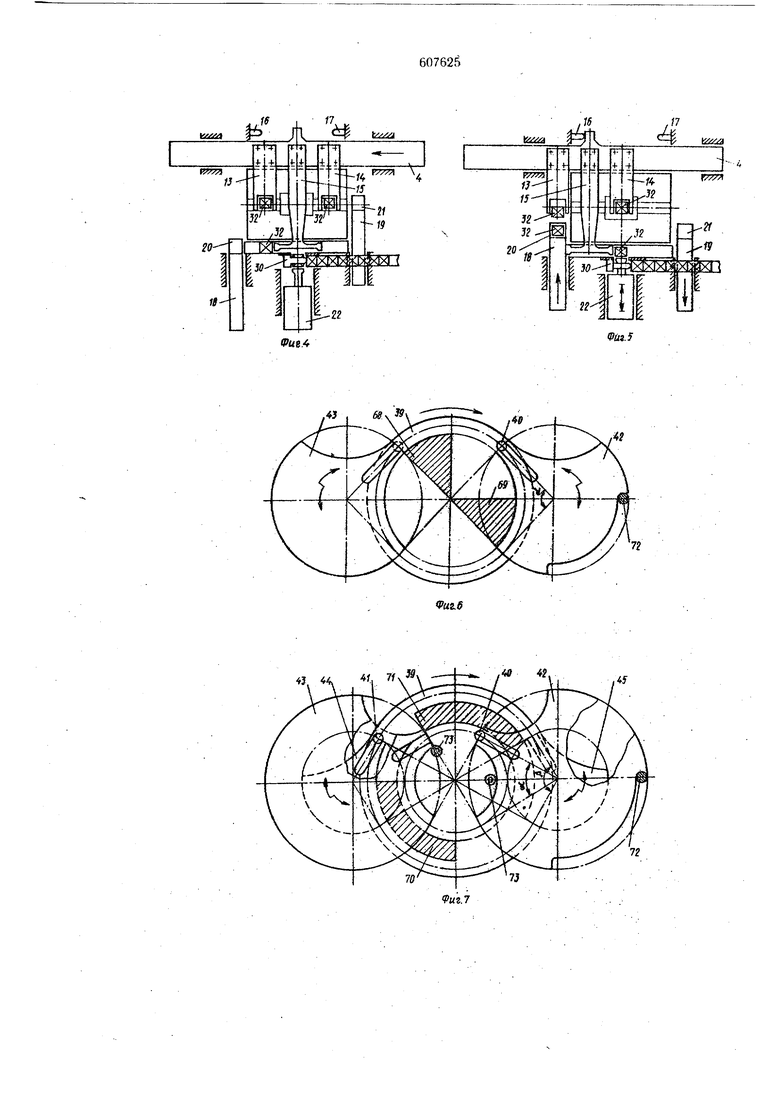

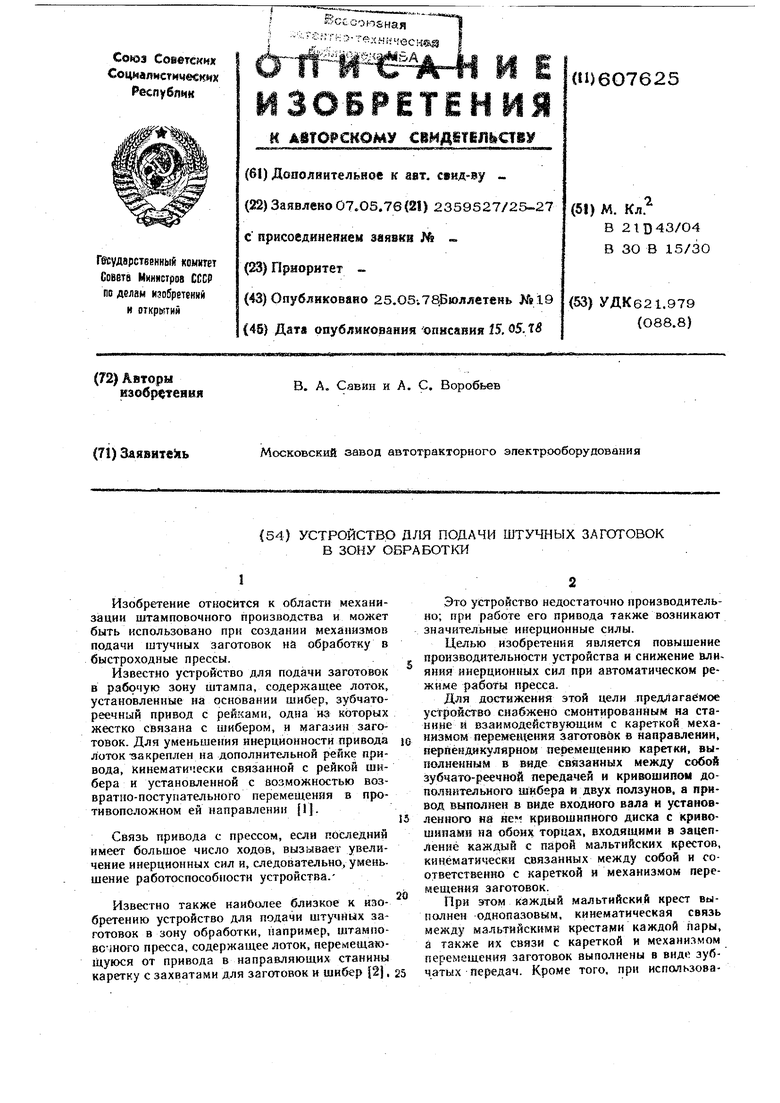

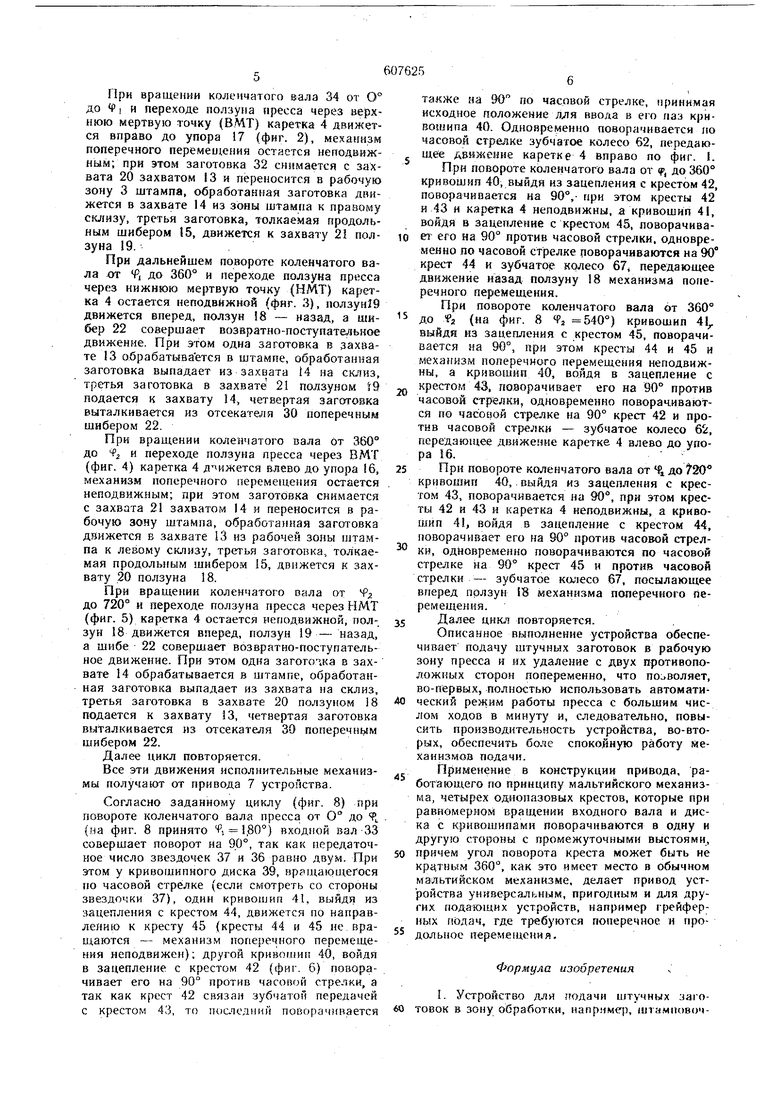

На фиг. I приведена кинематическая схема предлагаемого устройства; на фиг. 2-5 показаны различные положения заготовок и исполнительных механизмов относительно штампа во время одного рабочего днкла; на фиг. 6 дана схема привода, в котором все мальтийские кресты имеют одинаковое время выстоя и вращения, т. е. все оси поворачиваются на угол 90°; на фиг. 7 - схема привода, у которого одна пара крестов поворачивается иа угол а, а другая - на угол/3 180°-а; на фиг. 8 - циклограмма работы устройства.

На плите I пресса установлены штамп 2 с рабочей зоной 3, каретка 4, подвижная в направляющих, смонтированных на станине 5, механизм 6 поперечного перемещения заготовок и привод 7 устройства.

На станине 5 установлена также вращающаяся в радиально-упорных подщипниках гай-, ка 8, выполненная за одно целое с шестерней 9, обеспечивающей кинематическую связь каретки 4 с приводом 7. Г;шка 8 входит в зацепление с винтом 10, закрепленным через демпфирующие элементы, например пружины 11 и 12, на каретке 4, которая несет на себе два захвата 13 и 14 и продольный шибер 15. Ход каретки 4 ограничивается упорами 16 и 17, которые обеспечивают точность подачи.

Механизм б поперечного перемещения заготовок включает в себя ползуны 18 и 19, несущие на себе захваты 20 и 2, и поперечный щибер 22, перемещающиеся в направляющих, смонтированных на основании механизма. Ползуны 18, 19 и шибер 22 связаны между собой зубчато-реечной передачей, состоящей нз рейки 23, установленной на левом ползуне i8, зубчатых колес 24, 25, 26 и рейки 27, установ- . ленной на правом ползуне 19. Кроме того, на левом ползуне 18 для связи механизма с приводом 7 закреплена рейка 28. На шестерне 25 закреплена планшайба с кривошипом 29, который входит в паз шибера 22.

На основании механизма 6 поперечного перемещения заготовок закреплены отсекательЗО и лоток 31 для подачи заготовок 32. Лоток 31 играет роль магазина, пополняемого заготовками либо из бункерного устройства с ориентацией заготовок, либо вручную.

Привод 7 устройства имеет расположенные в корпусе входной вал 33, получающий вращение от коленчатого вала 34 пресса, например, посредством цепи 35 и звездочек 36 и 37. Звездочка 37 свободно посажена на входном валу 33 и передает ему вра дение через однопальцевую предохранительную муфту 38. На налу 33 закреплен кривошвпный диск 39 с двумя кривошипами 40 и 41, каждый из которых, равномерно враш,аясь в одну сторону (например, по часовой стрелке), периодически входит-В зацепление с соответствующей парой

мальтийских крестов 42, 43 и 44, 45. В отличие от обычных мальтийских крестов используемые в описываемом устройстве кресты выполнены с одним пазом (фиг. 6, 7), в который входит па5 лед кривошипа 40 или 41. Каждый крест выполнен в блоке с соответствующей щестерией 46, 47, 48, 49 и свободно посажен на соответствующей неподвижной оси 50, 51, 52, 53. Кресты 42, 43 одной пары связаны друг с другом зубчатой передачей через шестерни 46,

0 54, 55 и 47. Кресты 44 и 45 другой пары связаны шестернями 48, 56, 57 и 49. Шестерни 55 н 56, свободно посаженные на соответствующие неподвижные оси 58 и 59, являются паразитными и служат для реверса полых выводных валов 60 и 61.

На конце полого выводного вала 60 закреплено зубчатое колесо 62, которое через пару блоков щестерен 63, 64, 65, 66 и шестерню 9 передает вращение гайке 8 и через винт Ю перемещает каретку 4.

0 На конце полого выводного вала 61 закреплено зубчатое колесо 67, входящее в зацепление с рейкой 28 механизма поперечного перемещения заготовок.

Кресты 42, 43 или 44, 45, поворачивающиеся на угол, больший или равный 90°, фиксируются секторами 68, 69 или 70, 71 (фпг. 6, 7), расположенными определенным образом относительно соответствующего кривошипа и закрепленными на кривошипном диске 39.

Если кресты поворачиваются на угол, меньший или равный 90°, то для одного из пары

крестов необходимо устанавливать упор 72, закрепленный в корпусе и нходяш,ий в выемку креста.

Если пара крестов поворачивается на угол, меньЩий 90° (фиг. 7), то фиксирующие секторы заменяются двумя фиксирующими роликами 73, расположенными определенным образом относительно соответствующего кривошипа н установленными на кривошипном диске 39. . Кривошипы 40 и 41 в любом случае смещены один относительно другого на угол 90°.

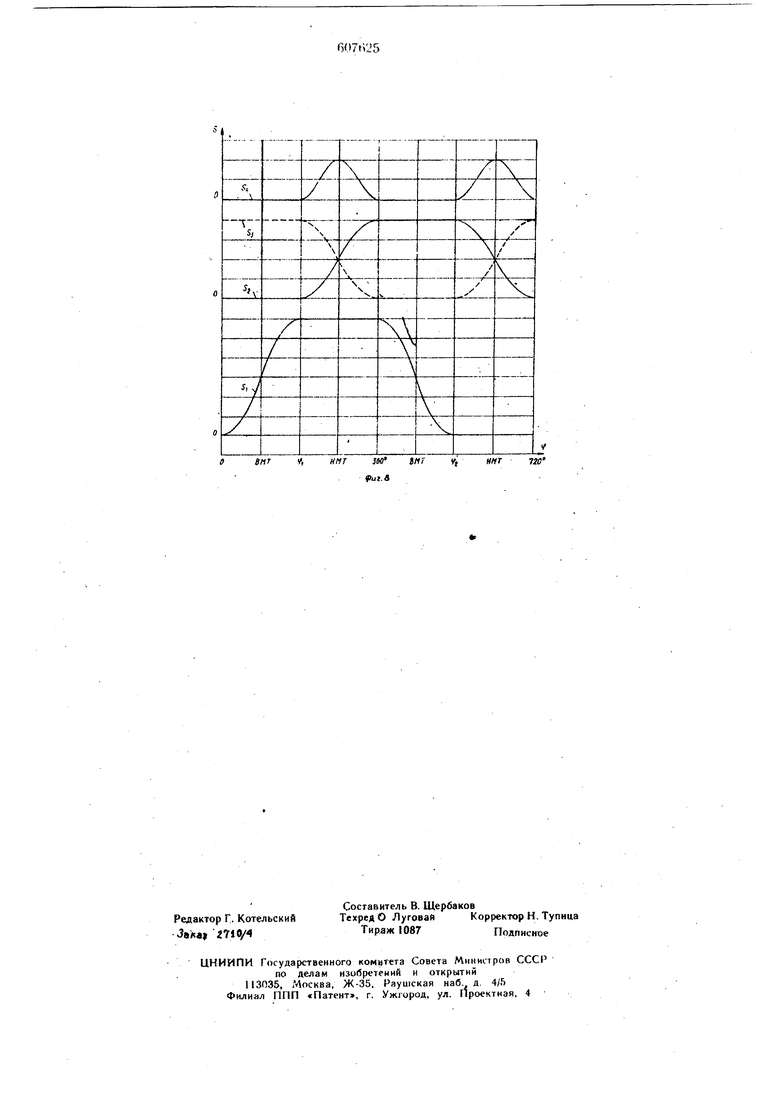

Полный рабочий цикл исполнительных механизмов осуществляется за два- оборота коленчатого вала 34, т. е. за 720° (см. циклограмму на фиг. 8). Следовательно, з полный

3 цикл обрабатываются две заготовки. .

На циклограмме изображены графики путей движения исполнительных механизмов: Si - путь каретки 4 с продольным шибером 15 и захватами 13 и 14; Sa - путь ползуна 19; 5з - путь ползуна 18; 84 - путь поперечного. шибера 22.

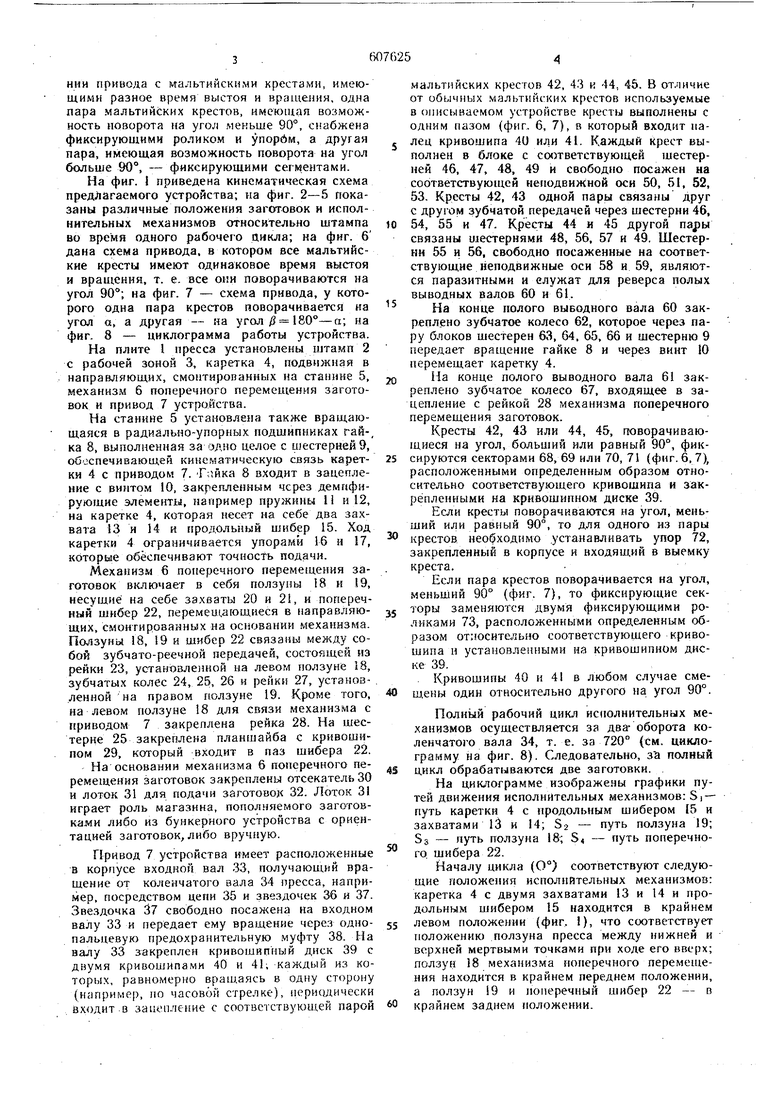

Началу цикла (О°) соответствуют следующие положепия исполнительных механизмов: каретка 4 с двумя захватами 13 и 14 и продольным шибером 15 находится в крайнем

левом положении (фиг. 1), что соответствует положению ползуна пресса между нижней и верхней мертвыми точками при ходе его вверх; ползун 18 механизма поперечного перемещения находится в крайнем переднем положении, а ползун 19 и поперечный шибер 22 - п

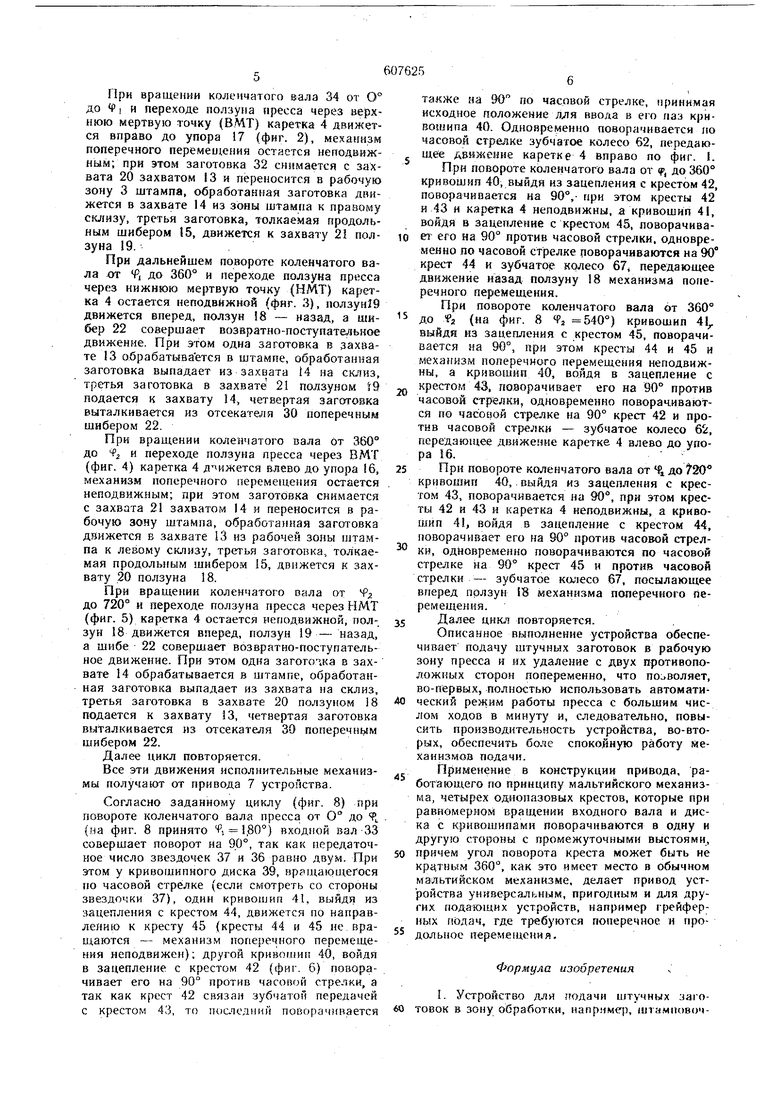

крайнем заднем положении. 56 При вращении коленчатого вала 34 от О° до Ф1 и переходе ползуна нресса через верхнюю мертвую точку (ВМТ) каретка 4 движется вправо до упора 17 (фиг. 2), механизм поперечного перемеи1е1шя остается неподвижным; при этом заготовка 32 снимается с захвата 20 захватом 13 и переносится в рабочую зону 3 штампа, обработанная заготовка движется в захвате 14 из зоны штампа к правому склизу, третья заготовка, толкаемая продольным шибером 15, движется к захвату 21 полЗУна 19. При дальнейшем повороте коленчатого вала от ft до 360° и переходе ползуна пресса через нижнюю мертвую точку (НМТ) каретка 4 остается неподвижной (фиг. 3), ползун19 движется вперед, ползун 18 - назад, а шибер 22 совершает возвратно-поступательное движение. При этом одна заготовка в захвате 13 обрабатывается в штампе, обработанная заготовка выпадает из захвата 14 на сготиз, третья заготовка в захвате 21 ползуном t9 подается к захвату 14, четвертая заготовка выталкивается из отсекателя 30 поперечным шибером 22. При вращении коленчатого вала От 360° до и переходе ползуна пресса через ВМТ (фиг. 4) каретка 4 д- нжется влево до упора б, механизм поперечного перемещения остается неподвижным; при этом заготовка снимается с захвата 21 захватом 14 и переносится в рабочую зону штампа, обработанная заготовка движется в захвате 13 из рабочей зоны штампа к левому склизу, третья заготовка., толкаемая продольным шибером 15, движется к захвату .20 ползуна 18. При вращении коленчатого вала от г до 720° и переходе ползуна нресса через НМТ (фиг. 5) каретка 4 остается неподвижной, пол-. зун 18 движется вперед, ползун 19 - назад, а шибе 22 совершает возвратно-поступательное движение. При этом одна загото1ка в захвате 14 обрабатывается в штампе, обработанная заготовка выпадает из захвата на склиз, третья заготовка в захвате 20 ползуном 18 подается к захвату 13, четвертая заготовка выталкивается из отсекателя 30 поперечным шибером 22. Далее цикл повторяется. Все эти движения исполнительные механизмы получают от привода 7 устройства. Согласно заданному циклу (фиг. В) при повороте коленчатого вала пресса от О° до (на фиг. 8 принято 1,80°) входной вал-33 совершает поворот на 90°, так как передаточное число звездочек 37 и 36 равно двум. При этом у кривошипного диска 39, вращающегося по часовой стрелке (если смотреть со стороны звездочки 37), один кривошип 41, выйдя из зацепления с крестом 44, движется по направлению к кресту 45 (кресты 44 и 45 не вращаются - механизм поперечного перемещения неподвижен); другой кривошип 40, войдя в зацепление с крестом 42 (фиг. 6) поворачивает его на 90° против часовой стрелки, а так как крест 42 связан зубчатой передачей с крестом 43, то постодний поворачивается f также иа 90 по часовой стрелке, принимая исходное положение лля ввода в его ааз крнBOtiJHna 40. Одновременно поворачивается но часовой стрелке зубчатое колесо 62, передающее АБйжение каретке 4 вправо по фиг. 1. При повороте коленчатого вала от р, до 360° кривошип 40, выйдя из зацепления с крестом 42, поворачивается на 90°,- прн этом кресты 42 и 43 и каретка 4 неподвижны, а кривошип 41, войдя в зацепление с крестом 45, поворачивает его на 90° против часовой стрелки, одновременно по часовой стрелке поворачиваются на 90° крест 44 и зубчатое колесо 67 передающее движение назад ползуну 18 механизма поперечного перемещения. При повороте коленчатого вала от 360° до fj (на фиг. 8 Фг 540°) кривошип 41 выйдя из зацепления с крестом 45, поворачивается на 90°, при этом кресты 44 и 45 и механизм поперечного перемещения неподвижны, а кривошип 40, во.йдя в зацепление с крестом 43, ггааорачивает его на 90° против часовой стрелки, одновременно поворачиваются по часовой стрелке на 90° крест 42 и против часовой стрелки - зубчатое колесо 62, передающее движение каретке 4 влево до упора 16. При повороте коленчатого вала от fi до 720 кривошип 40,. выйдя из зацепления с крестом 43, поворачивается на 90°, при этом кресты 42 и 43 и каретка 4 неподвижны, а кривошип 41, войдя в зацепление с крестом 44, поворачивает его на 90° против часовой стрелки, одновременно поворачиваются по часовой стрелке на 90° крест 45 и протн.в часовой стрелки - зубчатое колесо 67, посылающее вперед ползун 18 механизма поперечного перемещения. Далее цикл повторяется. Описанное выполнение устройства обеспечивает подачу штучных заготовок в рабочую зону пресса и их удаление с двух противоположных сторон попеременно, что позволяет, во-первых, полностью использовать автоматический режим работы пресса с большим числом ходов в минуту и, следовательно, повысить производительность устройства, во-вторых, обеспечить боле спокойную работу механизмов подачи. Применение в конструкции привода, работающего по принципу мальтийского механизма, четырех однопазовых крестов, которые прн равномерном вращении входного вала и диска с криво1нипами поворачиваются в одну и другую стороны с промежуточными выстоями, причем угол поворота креста может быть не крдтным 360°, как это имеет место в обычном мальтийском механизме, делает привод устройства универсальным, пригодным и для других подающих устройств, например грейфер; ных пОдач, где требуются поперечное и продольное перемещения. Формула изобретения {. Устройство для подачи штучных заготовок в зону обработки, напрлме), шгамповочного пресса, содержащее лоток, перемещающуюся от привода в направляющих станины каретку с захватами для заготовок и шибер, отличающееся тем, что, с целью повышенид его производительности и снижения влияния инерциоипых сил при автоматическом режиМб работы пресса, оно снабжено смонтированным на станине и взанмодеиствуюпдим с кареткой механизмом перемещения заготовок в направлении, перпендикулярном перемещению каретки, выполненным в виде связанных между собой зубчато-реечной передачей н кривошипом дополнительиогэ шибера и двух ползунов, а привод выполнен в виде входного вала и установленного на нем кривошипного диска с кривошипами на обоих торцах, входящими в зацепление каждый с парой мальтийских крестов, кинематически связанных между собой и соответственно с кареткой и механизмом перемещения заготовок. 2. Устройство по п. 1, отличающееся тем, что каждый мальтийский крест выполнен однопазовым.

9иг.2

/7, ,

V

; УУХХ -..

1 ,

ipTTL-Jf L i

824iia

Фиг.З 3.Устройство по п. 1, отличающееся тем, что кинематическая связь между мальтийскими крестами каждой пары, а также кинематические с,вязи последних с кареткой и механизMON5 перемещения заготовок выполнены в виде зубчатых передач. 4.Устройство по п. 1, отличающееся тем, что одна пара мальтийских крестов, имеющая возможность поворота на угол меньще 90, снабжена фиксирующими роликом и упором, а другая пара, имеющая возможность поворота на угол больше 90. снабжена фиксирующими сегментами. Источники информации, принятые во внимание при экспертизе: . Гаврилов А. Н. и др. Автоматизация производственных процессов в приборо-и агрегатостроении. М., «Высшая щкола, 1968, с. 239. 2. Авторское свидетельство СССР № 416135, кл, В 21 D 43/04, 1971.

Составитель В. Щербаков Техред О ЛуговайКорректор Н. Тупица

ЦНИИПИ Государственного комитета Совета Министров СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Тираж 1087Подписное

.JS л /7

|Ь Jl Crp b,:

iPue4

1617

Й. 4

IPUl.f

A3№.39

41

Авторы

Даты

1978-05-25—Публикация

1976-05-07—Подача