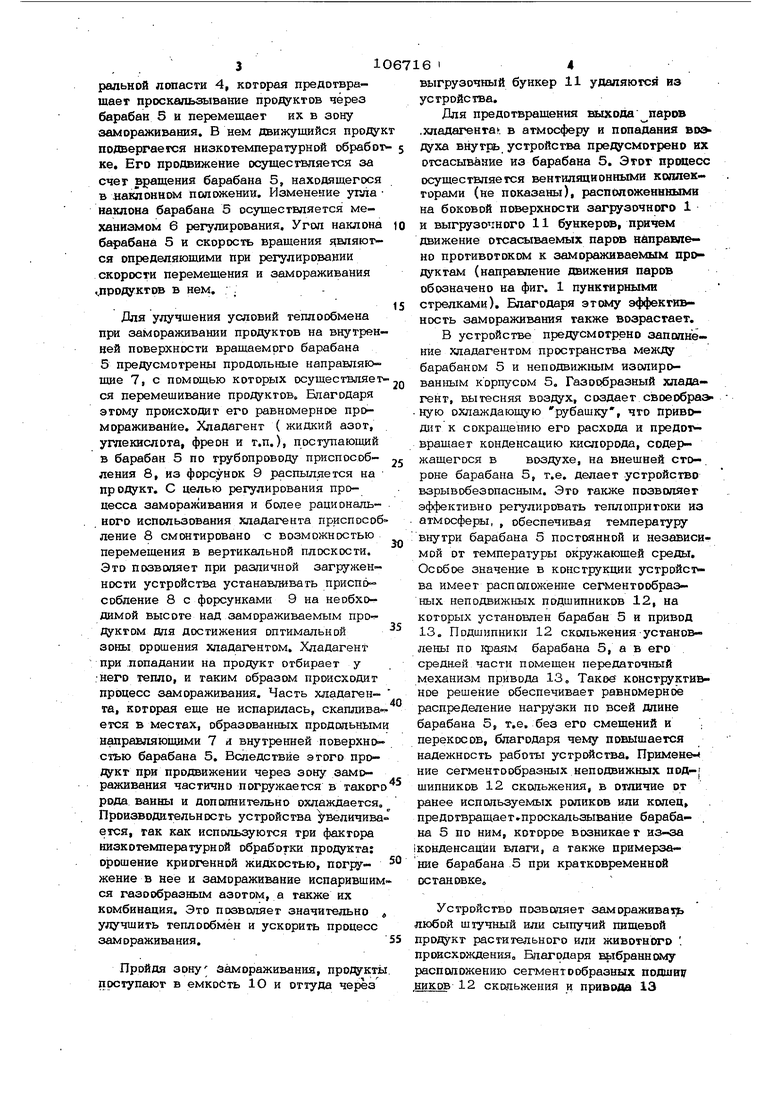

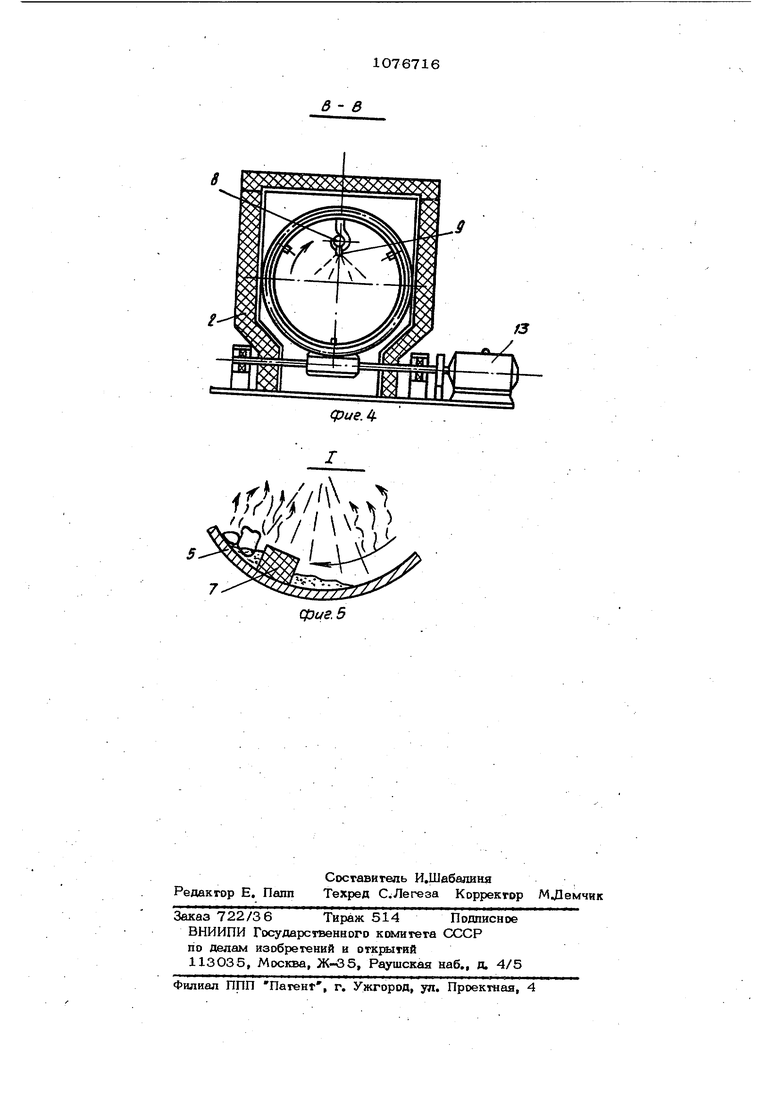

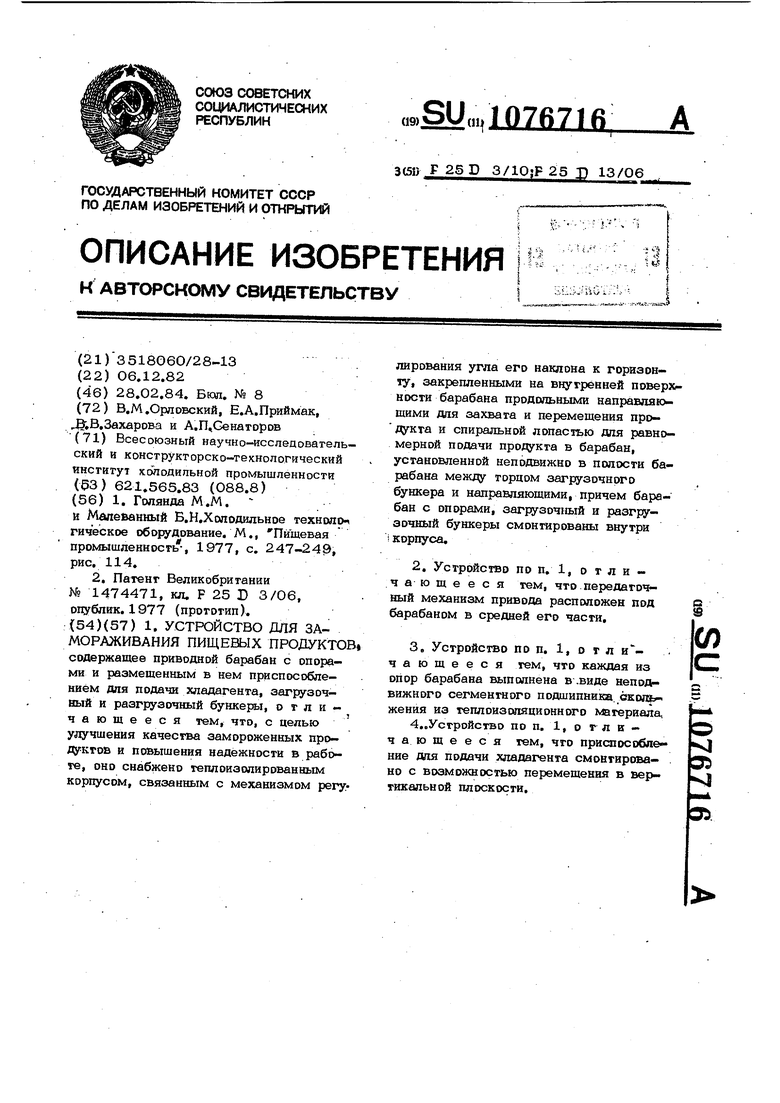

Иаобрегенве огносится к холодильному гехвологаческому оборудованию, а именно к устройствам для замораживай нвя мелкош тучных или сыпучих пищевых продуктов при непосредственном контакте с хладагентом. Известно устройство для криогенного замораживания мелкоштучных пищевых .продуктов, содержащее заключенный в шшишфический теплоизолированный кор пус наклонный винтовой конвейер с приводом, загрузочное и разгрузочное окна и систему подвода жидк( хладагента в полость изолированного контура -{ij . Недостаток данного устройства заключается в повышенной материалоемкости и сложности конструкции, относительно высоком расходе криогенной жидкости. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является устройство для замораживания пищевых продуктов, включащее приводной барабан с опорами и размещенным внутри барабана приспособлением для подачи хладагента, загрузочный и разгрузочный бункеры. Барабан покрыт теплоизоляционным слоем и опирается при вращении на кольца и ролики приводаого механизма 2 . Однако указанное устройство недоста,точно надежно в работе вследствие утяже ления вращающегося барабана теплоизоляцией, конденсации влаги на кольцах и опорных роликах, отсутствия возможности изменения угла наклона барабана, а сложность санитарной обработки устройства отражается на качестве замораживаемого продукта. Цель изобретения - улучшение качест ва замороженныхПродуктов и повышение надежности работы устройства. Поставленная цель достигается тем, что устройство для замораясивания пииювы с продуктов, содержащее приводной барабан с опорами и размещенным внутри барабана приспособлением для подачи хладагента,загрузочный и разгрузоч ный бункеры, снабжено теплоизолированным корпусом, связанным с механизмом регулирования угла его наклона к гори-, зонту, закрепленными на внутренней поверхности барабана продольными направляющими для захвата и перемещения про дукта и спиральной лопастью ддя равномерной подачи продукта в барабан, установленной неподвижно в полости барабана между торцом загрузочного бункера и направляющими, причем барабан с опорам загрузочный и разгрузочный бункеры смонтированы внутри корпуса. Передаточный механизм привода расположен Под барабаном в средней его части. Каждая из опор барабана вьшолнена в виде неподвижнотО сегментного подшипника скольжения из теплоизоляционного материала. Приспособление дая подачи хладагента смонтировано с возможностью перемещения в вертикальной плоскости. На фиг. 1 схематически изображено устройство для замораживания пищевых продуктов, общий вид; на фиг. 2 - сечение А-А на фиг. 1 с участком загрузки продукта на фиг, 3 - сечение Б-Б на фиг. 1 с подшипниковыми узлами барабана; на фиг. 4 - сечение В-В на фиг. 1 с приводным механизмом; на фиг. 5 - узел 1 на фиг. 3. Устройство для замораживания пищевых продуктов состоит из загрузочного бункера 1, смонтированного в теплоизолированном корпусе 2 и сообщенного с загрузочной емкостью 3, спиральной лопасти 4 из одного или, при необходимости, нескольких витков, укрепленной Неподвижно на входе в барабан 5, механизма 6 регулирования угла наклона, корпуса 2 к горизонту, закрепленных на внутренней поверхно&ги барабана 5 продольных направляющих 7, приспособление 8 для подачи хладагента в виде коллектора с форсунками 9, установленного с возможностью перемещения в вертикальной плоскости,.неподвижной емкости 10 для выгрузки, расположенной на выходе из барабана 5 и соединенной с ним через уплотнение из фторопластовых прокладок, выгрузочного бункера 11, соединенного с емкостью 10, опор барабана 5 в виде сегментообразных неподвижных подшипников 12 скольжения, выполненных из теплоизоляционного материала. Передаточный механизм привода 13 расположен под барабаном 5 в средней его части. Между корпусом 2 и .барабаном 5 имеется пространство, заполняемое газообразным хладагентом, например, азотом. Устройство для замораживания пищевых продуктов работает следующим образом. Продукты подаются через загрузочный бункер 1 в загрузочную емкость 3, где они под действием силы тяжести скатываются по наклонной плоскости до спиральной лопасги 4, которая предотвращает проскальзывание продуктов через барабан 5 и перемещает их в зону замораживания. В нем движущийся проду подвергаегся низкотемпературной обрабо ке. Его продвижение осуществляется за счет вращения барабана 5, находящегося в наклонном положении. Изменение угла наклона барабана 5 осуществляется механизмом 6 регулирования. Угол наклона барабана 5 и скорость вращения являются определяющими при регулировании скорости перемещения и замораживания ..продуктов в нем. .Лля улучшения условий теплос мена при замораживании продуктов на внутрен ней поверхности вращаемого барабана 5 предусмотрены продольные направляющие 7, с помощью которых осуществляет ся перемешивание продуктов. Благодаря этому происходит его равномерное промораживание. Хладагент ( жидкий азот, углекислота, фреон и т.п.), поступающий в барабан 5 по трубопроводу приспособления 8, из форсунок 9 распыляется на продукт. С целью регулирования процесса замораживания и более рационального использования хладагента приспособ ление 8 смонтировано с возможностью перемещения в вертикальной плоскости. Это позволяет при различной загруженности устройства устанавливать приспособление 8 с форсунками 9 на необхогДИМОЙ высоте над замораживаемым продуктом для достижения оптимальной зоны орошения хладагентом. Хладагент при .попадании на продукт отбирает у .него тепло, и таким образом происходит процесс замораживания. Часть хладагента, которая еще не испарилась, скаплива ется в местах, образованных продельным направляющими 7 я внутренней поверхноСгью барабана 5. Вследствие этого про- рукт при продвижении через зону замораживания частично погружается в таког рода ванны и дополнительно охлаждается. Производительность устройства увеличива ется, так как используются три фактора низкотемпературной обработки продукта: о рошение криогенной жидкостью, погружение в нее и замораживание испарившим ся газообразным азотом, а также их комбинация. Это позволяет значительно улучшить теплообмен и ускорить процесс замораживания. Пройдя зону замораживания, продукты поступают в емкость Ю и оттуда через выгрузочный бункер 11 удаляются из устройства. jGlля предотвращения выхода паров .хладагентак в атмосферу и попадания воэдуха внутрь устройства предусмотрено их отсасывание из барабана 5. Этот процесс осуществляется вентиляционными коллекторами (не показаны), рисположеннными на боковой поверхности загрузочного 1 и выгрузочного 11 бункеров, причем движение отсасываемых паров нйправде- но противотоком к замораживаемым пр« дуктам (направление движения паров обозначено на фиг. 1 пунктирными стрелками). Благодаря этому эффективность замораживания также возрастает. В устройстве предусмотрено 3anDnHie- ние хладагентом пространства между барабаном 5 и неподвиж1а51М изолированным корпусом 5. Газообразный хладагент, вытесняя воздух, создает своеобразн ную охлаждающую рубашку, что приводит к сокращению его расхода и предо вращает конденсацию кислорода, содержащегося в воздухе, на внешней сто-. роне барабана 5, т.е. делает устройство взрывобезопасным. Это также позволяет эффективно регулировать теплопритоки из атмосферы, , обеспечивая температуру внутри барабана 5 постоянной и независимой от температуры окружающей среды. Особое значение в конструкции устройсрва имеет расположение сегментообразных неподвиж шх подшипников 12, на которых установлен барабан 5 и привод 13. Подшипники 12 скольжения установлены по 1фаям барабана 5, а в его средней части помещен передаточный механизм привода 13, Такое конструктивное решение обеспечивает равномерное распределение нагрузки по всей длине барабана 5, т.е. без его смещений и ; перекосов, благодаря чему повышается надежность работы устройства. Примене- ние сегментообразных неподвижных под- шипников 12 скольжения, в отличие от ранее испсзльзуемых роликов или колец, предотвращает проскальаывание барабана 5 по ним, которое возникае т из-за Конденсации влаги, а также примерзание барабана 5 при кратковременной остановке. Устройство позвсяяет заморажива1 ;ь юбой штучный или сыпучий пищевой растительного или животного . роисхождения Благодаря вь1бранни 1у асположению сегментообразных Подшв7 ИКОВ 12 скштьжения и привооа 13

ковышаегся надежность работы уогройсгва, так как предлагаемое конструктивное решение обеспечивает равномерное распредепенне нагрузки по всей длине барабана 5, что предотвращает

его смешение и перекосы.

Устройство позволит улучшить качество замороженных продуктов благодаря применению в нем трех способов низксн. температурной обработки: орошение криогенной жидкостью, погружение в нее и замораживание испарившимися парами азота, а также их комбинация. Возможфиг2

ность изменения угла наклона устройства обеспечит регулирование производительное ти

Вращаемый барабан 5 в совокупности с неподвижной лопастью 4 дает возможность замораживать продукты, подаваемые навалом. Рацисиальная схема удаления и последующего использования газообразного азота в качестве охлаждаю шей рубашки обеспечит снижение внешних теплопритоков и предварительное подмораживание продуктов. pas.3

в- в

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для замораживания пищевых продуктов в блоках | 1987 |

|

SU1576810A1 |

| Устройство для замораживания пищевых продуктов | 1977 |

|

SU763652A1 |

| УСТРОЙСТВО ДЛЯ КРИОГЕННОГО ЗАМОРАЖИВАНИЯ БИОЛОГИЧЕСКИХ ОБЪЕКТОВ | 1991 |

|

RU2025640C1 |

| УСТРОЙСТВО ДЛЯ КРИОГЕННОГО ГРАНУЛИРОВАНИЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2010 |

|

RU2421272C1 |

| Устройство для замораживания продукта во взвешенном состоянии | 1977 |

|

SU659854A1 |

| Устройство для криогенного замораживания биологических объектов | 1982 |

|

SU1065663A1 |

| УСТРОЙСТВО ДЛЯ КРИОГЕННОГО ГРАНУЛИРОВАНИЯ ЖИДКОЙ СЕРЫ | 2016 |

|

RU2643556C1 |

| Устройство для замораживания штучных изделий | 1989 |

|

SU1733873A1 |

| РОТОРНЫЙ МОРОЗИЛЬНЫЙ АППАРАТ | 1972 |

|

SU355460A1 |

| ПРИБОР ДЛЯ ЗАМОРАЖИВАНИЯ БИОЛОГИЧЕСКИХ СУСПЕНЗИЙ | 1993 |

|

RU2044972C1 |

1. УСТРОЙСТВО ДЛЯ ЗАМОРАЖИВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ содержащее приводной барабан с опорами и размещенным в нем приспособлением для подачи хладагента, загрузочшый и разгрузочный бункеры, отличающееся тем, что, с целью улучшения качества замороженных продуктов и повышения надежности в работе, оно снабжено теплоизолированным корпусом, связанным с механизмом регу1« .j.-- b. лирования угла его наклона к горизонiy, закрепленными на внутренней поверх.н ости барабана продольными направляющими для захвата и перемещения про дукта и спиральной лопастью для равномерной подачи продукта в барабан, установленной неподвижно в полости барабана между торцом загрузочного бункера и направляющими, причем барабан с опорами, загрузочный и разгрузочный бункеры смонтированы внутри I корпуса. 2.Устройство по п. 1, о т л и чающееся тем, что передаточный механизм привода расположен под барабаном в средней его части. W 3.Устройство по п. 1, о т л ичающееся тем, что каждая из опор барабана выполнена в .виде неподвижного сегментного подшипника, окопьжения из теплоизоляционного материала, 4..Устройство по п. 1, о т л в - -ч чающееся тем, что приспособле35 ние доя подачи хладагента смонтировано с возможностью перемещения в верVI тикальной плоскости. 35

8

сриеЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Голянда М.М | |||

| И Малеванный Б.Н.Хоподильное технояр гическое оборудование | |||

| М., Пищевая промышленность-, 1977, с | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вертикальный датчик шарикового расходомера | 1984 |

|

SU1474471A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1984-02-28—Публикация

1982-12-06—Подача