Изобретение касается реактора, предназначенного для выполнения химических реакций в слое флюидизированного материала, работающего в условиях противотока газа и твердых частиц, и химических процессов, предназначенных для выполнения химических реакций с использованием реактора.

Из уровня техники известен реактор флюидизированного слоя, работающий в условиях противотока газа и твердых частиц и процесс выполнения химических реакций в нем (патент Великобритании N 1039887, B 01 J 8/24, 24.08.1966), принятый в качестве наиболее близкого аналога для заявленной группы изобретений.

Известный реактор флюидизированного слоя, работающий в условиях противотока газа и твердых частиц содержит сосуд, имеющий расположенные в нем один или более уровней горизонтальных перегородок, каждый уровень горизонтальных перегородок имеет отдельные проходы для прохода восходящего газа и нисходящих твердых частиц.

В известном из уровня техники процессе выполнения химической реакции в реакторах флюидизированного слоя химическую реакцию выполняют в условиях противотока и твердых частиц.

Задача заявленной группы изобретений заключается в регулировании перегородок с целью увеличения скорости потока, которая приближается к скорости потока при захлебывании, что обеспечивает значительное увеличение молярного выхода.

Технический результат в реакторе флюидизированного слоя, работающего при условиях противотока газа и твердых частиц, содержащем сосуд, имеющий расположенные в нем один или более уровней горизонтальных перегородок, каждый уровень перегородок имеет отдельные проходы для прохода восходящего газа и нисходящих твердых частиц, достигается за счет того, что восходящий газ выходит из уровня перегородок в первой точке, находящейся выше второй точки, в которой выходят нисходящие твердые частицы на том же уровне перегородок.

Упомянутые один или более уровни горизонтальных перегородок могут быть разнесены для обеспечения скорости потоков газа и твердых частиц, которая составляет, по меньшей мере, 70% условий потока захлебывания.

Упомянутые один или более уровни горизонтальных перегородок могут иметь конфигурацию, обеспечивающую прохождение восходящего газа в один конец трубы, причем один конец упомянутой трубы подсоединен к перегородкам в первой точке, и проходит выше уровня перегородок, изгибается и перенаправляет газ вниз к перегородкам, при этом газ выходит из трубы в направлении вниз над перегородкой, к которой прикреплена труба.

Упомянутые один или более уровни горизонтальных перегородок могут быть расположены с обеспечением возможности прохождения отдельных перегородок одного уровня в направлении, параллельном отдельным перегородкам соседнего уровня.

Упомянутые один или более уровни горизонтальных перегородок могут быть расположены с обеспечением возможности прохождения отдельных перегородок одного уровня в направлении, которое поворачивается на угол до 90o относительно направления, в котором идут перегородки соседнего уровня.

Один или более уровни горизонтальных перегородок имеют конфигурацию, при которой восходящий газ проходит через перегородки и перенаправляется посредством перевернутого шеврона, расположенного непосредственно над восходящим газом, который перенаправляет газ по пути вниз к верхней части перегородок, через которые только что прошел газ.

Один или более уровни горизонтальных перегородок могут быть выполнены с отверстиями в форме ромба и на одном и том же уровне поверхности перегородок на изгибе вверх в поверхности перегородок, при этом противоположные углы каждого ромбовидного отверстия линейно расположены по линии изгиба вверх для прохождения восходящего газа и нисходящих твердых частиц через одно и то же отверстие в перегородках, причем отверстия в перегородках позволяют восходящему газу проходить через перегородку в точке, выше точки, в которой опускаются вниз через перегородку твердые частицы.

Технический результат в способе выполнения химической реакции в реакторах флюидизированного слоя, которую выполняют в условиях противотока газа и твердых частиц достигается за счет того, что поток газа и твердых частиц осуществляют со скоростями, равными, по меньшей мере, 70% от скорости состояния захлебывания.

Поток газа и твердых частиц могут осуществлять со скоростями от 70% до 95% условий захлебывания.

Поток газа и твердых частиц могут поддерживать посредством рециркуляции твердых частиц, накопленных на одном или более уровнях перегородок, исключая самый верхний уровень, вверх к находящимся выше одному или более уровням перегородок.

Поток газа и твердых частиц могут поддерживать посредством рециркуляции газа, выходящего выше одного или нескольких уровней перегородок, и направления его вниз к находящимся ниже одной или более перегородок.

Твердые частицы в реакторе слоя флюидизированного материала представляют собой катализатор.

Газ содержит алкан, а твердые частицы представляют собой катализатор гидрогенерации.

Газ содержит один или более линейные олефины, а твердые частицы представляют собой скелетный катализатор изомеризации.

Газ представляет собой изобутан, а катализатор дегидрирования представляет собой Cr2O3/Al2O3.

Газ представляет собой водяной пар, а твердые частицы представляют собой катализатор установки крекинга с флюидизированным катализатором.

Газ представляет собой воздух, а твердые частицы представляют собой отработанный катализатор установки крекинга с флюидизированным катализатором.

Предпосылки создания изобретения

Флюидизированный слой образуется посредством пропускания текучей среды, обычно газа, вверх через слой твердых частиц. Флюидизация достигается в том случае, если расход газа на единицу сечения потока оказывается выше так называемой "скорости минимальной плавучести", которая в основном зависит от плотности и размеров используемых частиц.

Скорости газов выше минимальной плавучести вначале создают барботирование, затем вызывают увлечение катализатора из слоя.

Многие документы и книги имеют дело с теоретической основой флюидизации ("Системы флюидизации и частиц текучей среды", Ф.А.Зенц, Д.Ф.Оутмер, издательство Рейнхолд Паблишн Корпорейшн, 1960 г.; "Техника флюидизации газа", изданная Д.Гелдардом в издательстве Джон Уилли энд Санз, 1986 г.; "Технология флюидизации", 2-ое издание, К. Кунии, О.Ливенспайл, издательство Батеруорт-Хейнешанн, 1991 г.).

Самые ранние применения флюидизирования предназначались для цели выполнения химических реакций. Например, первое промышленное применение осуществлено для газификации каменного угля (1926 г.), некаталитической реакции газа с твердыми частицами.

Распространенное использование псевдоожиженных слоев в качестве химических реакционных аппаратов началось в начале сороковых годов с конструирования первой установки каталитического крекинга с слоем флюидизированного материала. В таком случае для выполнения каталитической реакции использовали технологию слоя флюидизированного материала, то есть в качестве катализатора служили твердые частицы, претерпевающие не химические изменения, а ограниченные физические изменения во время хода реакции.

Каталитические материалы для реакторов слоя флюидизированного материала изготавливают такими, чтобы в них сочетались благоприятные химические характеристики с соответственными физическими свойствами (размер, форма, плотность частиц, устойчивость против истирания и так далее).

Некоторые особенности флюидизированных слоев делают их более привлекательными, чем фиксированные слои и другие типы реакторов газов с твердыми компонентами для выполнения многих химических реакций.

Основными преимуществами флюидизированных слоев являются:

- Равномерность температуры, так что легко устраняются "точки перегрева". В случае эндотермических реакций, тепло может передаваться реагентам посредством регенерируемого тепло катализатора, избегая перенос тепла через стенки, в случае экзотермических реакций внутри резервуара реактора можно обеспечить систему теплообмена, которая эффективно устраняет теплоту реакции благодаря свойствам кипящего слоя.

- Легкость управления твердыми частицами: псевдоожиженные материалы можно непрерывно добавлять и(или) изымать из системы. В каталитических реакторах деактивированные твердые частицы можно переносить во вторую систему слоя флюидизированного материала, регенерировать, а затем повторно направлять в реактор.

- Масштаб операций: успешные операции достигаются с использованием колонн, имеющих внутренний диаметр вплоть до 30 м.

- Рабочий диапазон регулирования: скорость потока газа можно изменять в широком диапазоне.

- Перепад давления: перепад давления через флюидизированный слой твердых частиц гораздо меньше, чем в случае такого же слоя при той же скорости потока газа в условиях фиксированного слоя, особенно в случае мелких частиц.

С другой стороны, слои флюидизированного материала имеют определенные ограничения и недостатки, которые четко распознаются и включают в себя:

- Существенное противоточное смешение твердых частиц и газа, часто дающее более низкие химические превращения и избирательности, чем в случае большинства конкурирующих типов реакторов.

Обход газа посредством пузырьков или струй, который вызывает менее эффективное соприкосновение газа с твердыми частицами, ведет к дальнейшему понижению химических превращений и может также внести вклад в плохую избирательность.

- Увеличение твердых частиц, которое может привести к потере дорогостоящих материалов, а также к загрязнению атмосферы.

Эти ограничения можно уменьшить посредством улучшения конструкции реактора. Одна эффективная модификация состоит во введении в сосуд реактора на различных высотах внутреннюю конструкцию в виде горизонтальных и вертикальных перегородок.

Эти перегородки могут предполагать большое количество физических форм (пачки труб, металлическая сетка, перфорированные пластины, треугольные керамические плитки и так далее).

Основная роль перегородок состоит в том, чтобы значительно снизить явление противоточного смешения, препятствующего свободному перемещению твердых частиц по слою. Основной слой флюидизированного материала в этом случае делится на ряд более мелких слоев, каждый из которых ведет себя подобно автономному слою, обменивающему газ и твердые частицы с соседними сулоями.

Перегородки помогают снизить обход, вызвать разрушение самых больших газовых пузырьков и снизить увеличение, также из-за того, что твердые частицы, сталкивающиеся с перегородками, теряют часть своей кинетической энергии. Промышленные применения слоев флюидизированного материала с перегородками уже описаны (см. публикации, на которые делались ссылки выше).

Краткое изложение сущности изобретения

В соответствии с этим, одной задачей настоящего изобретения является обеспечить реактор слоя флюидизированного материала, который работает в условиях противотока, и этот реактор снабжен горизонтальными перегородками, имеющими отдельные проходы для газа и твердых частиц, так что восходящий газ выходит из перегородки в точке, находящейся выше точки, в которой из этой же перегородки выходят твердые частицы.

Следующей задачей настоящего изобретения является обеспечить процесс, предназначенный для выполнения химических реакций в реакторе слоя флюидизированного материала, который обеспечивает улучшенные отдачи, посредством управления условиями, применяемыми для поддержания потока твердых частиц и газа при условиях, близких к захлебыванию колонны.

Еще одной задачей настоящего изобретения является обеспечить улучшенный процесс, предназначенный для выполнения химических реакций в реакторе слоя флюидизированного материала посредством управления условиями в отношении захлебывания колонны и посредством использования реактора, имеющего горизонтальные перегородки, через которые газ и твердые частицы проходят по одним и тем же проходам таким образом, что газ выходит из перегородки на уровне, равном уровню, на котором выходят из перегородки твердые частицы.

Еще одной задачей настоящего изобретения является обеспечить улучшенный процесс, предназначенный для выполнения химических реакций в реакторе слоя флюидизированного материала посредством управления условиями в отношении захлебывания колонны и посредством использования реактора с горизонтальными перегородками, которые имеют отдельные проходы для газа и твердых частиц, так что газ выходит из перегородки в точке, находящейся выше точки, у которой выходят из перегородки твердые частицы.

Эти и другие задачи настоящего изобретения достигаются посредством раскрытия улучшенного процесса выходов, получаемого посредством приведения в действие реактора слоя флюидизированного материала в условиях противотока, так что поток газа и твердых частиц составляет, по меньшей мере, 70% состояния захлебывания. Дальнейшие улучшения получаются посредством использования реактора слоя флюидизированного материала, который работает в условиях противотока газа и твердых частиц, и этот реактор содержит в себе горизонтальные перегородки, которые позволяют проходить газу вверх, а твердым частицам вниз. В предпочтительном варианте осуществления горизонтальные перегородки сконструированы таким образом, что восходящий газ выходит из перегородки в точке, расположенной выше точки, в которой выходят из той же перегородки нисходящие твердые частицы. В следующем предпочтительном варианте осуществления перегородки сконструированы таким образом, что восходящий газ проходит вверх в устье трубы, которая изогнута выше перегородки для направления газа обратно вниз по направлению к вершине перегородки, тогда как твердые частицы выходят из перегородки вниз от точки, расположенной ниже устья изогнутой трубы. В качестве дополнительного варианта, перегородки конструируют таким образом, что перевернутую шевронную перегородку располагают поверх прохода, через который газ проходит таким образом, чтобы изменить направление газа вниз в верхнюю часть перегородки.

Краткое описание чертежей

Более полную оценку изобретения и многих его преимуществ легко можно будет получить, а также они станут лучше понятными из последующего подробного описания, рассматриваемого совместно с прилагаемыми чертежами, на которых:

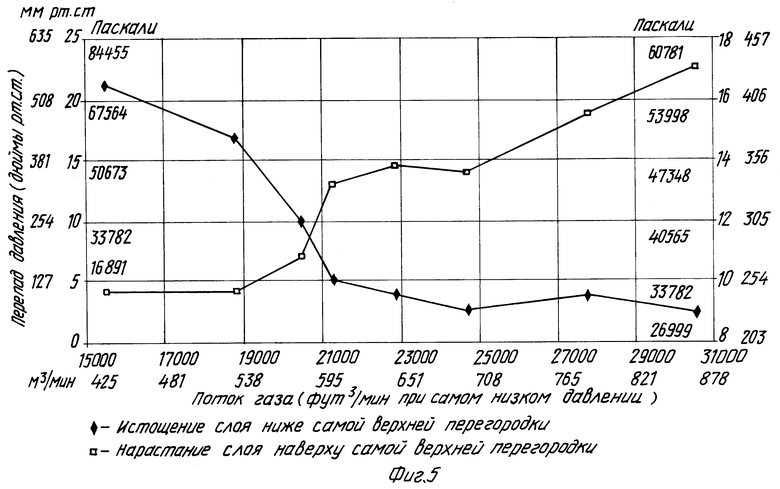

Фиг. 1 представляет соответствующий настоящему изобретению реактор слоя флюидизированного материала, имеющий свободную зону только в нижней части перегородки, через которую могут проходить и газ и твердые частицы.

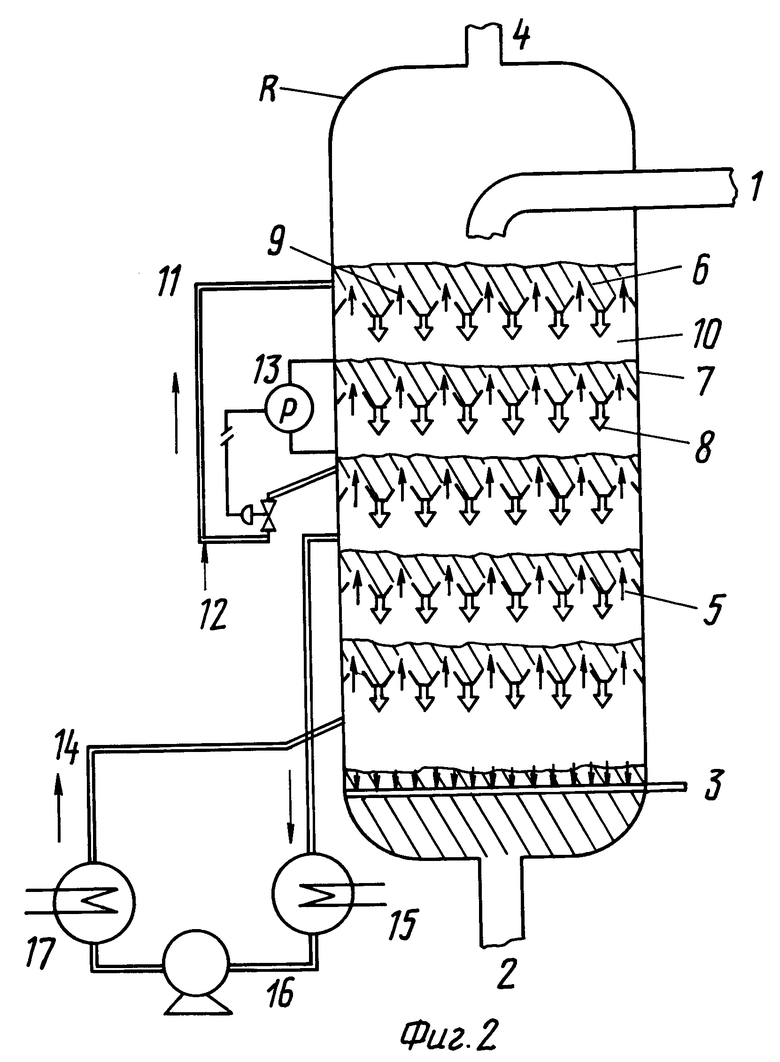

Фиг. 2 представляет соответствующий настоящему изобретению реактор слоя флюидизированного материала, имеющий проходы для газа (9) и проходы для твердых частиц (8) на таких уровнях, что восходящий газ проходит через перегородки в точке, расположенной выше точки, на которой проходят через перегородку нисходящие твердые частицы.

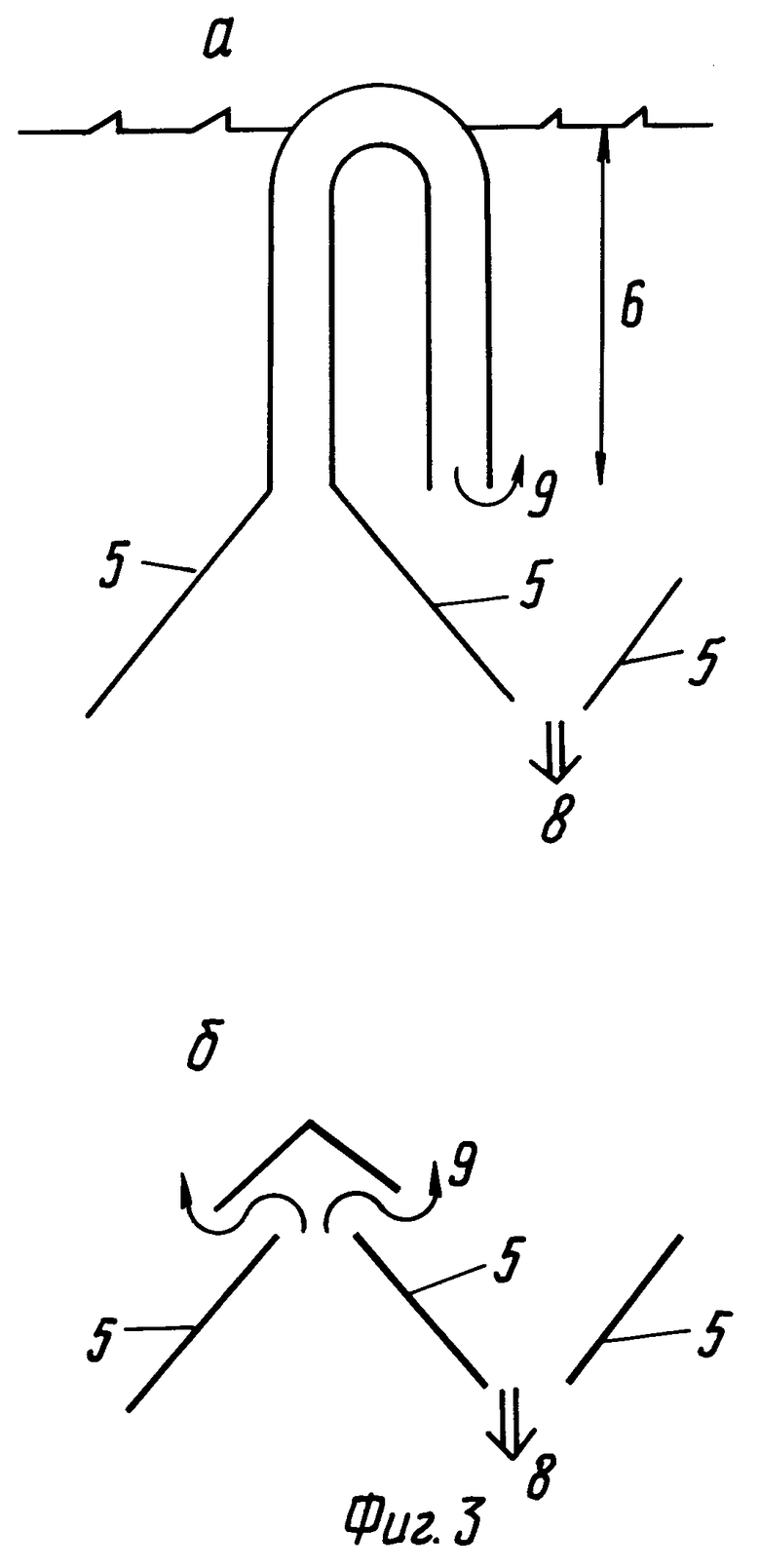

Фиг. 3 представляет две модификации показанных на фиг. 2 перегородок, в которых проходы для газа видоизменены таким образом, что имеют: a) изогнутые трубы, изменяющие направление восходящего газа вниз к верхней части перегородки, через которую вначале прошел газ, или b) перевернутые шевроны над газовыми каналами, предназначенные для изменения направления восходящего газа вниз к верхней части перегородки, через которую вначале прошел газ.

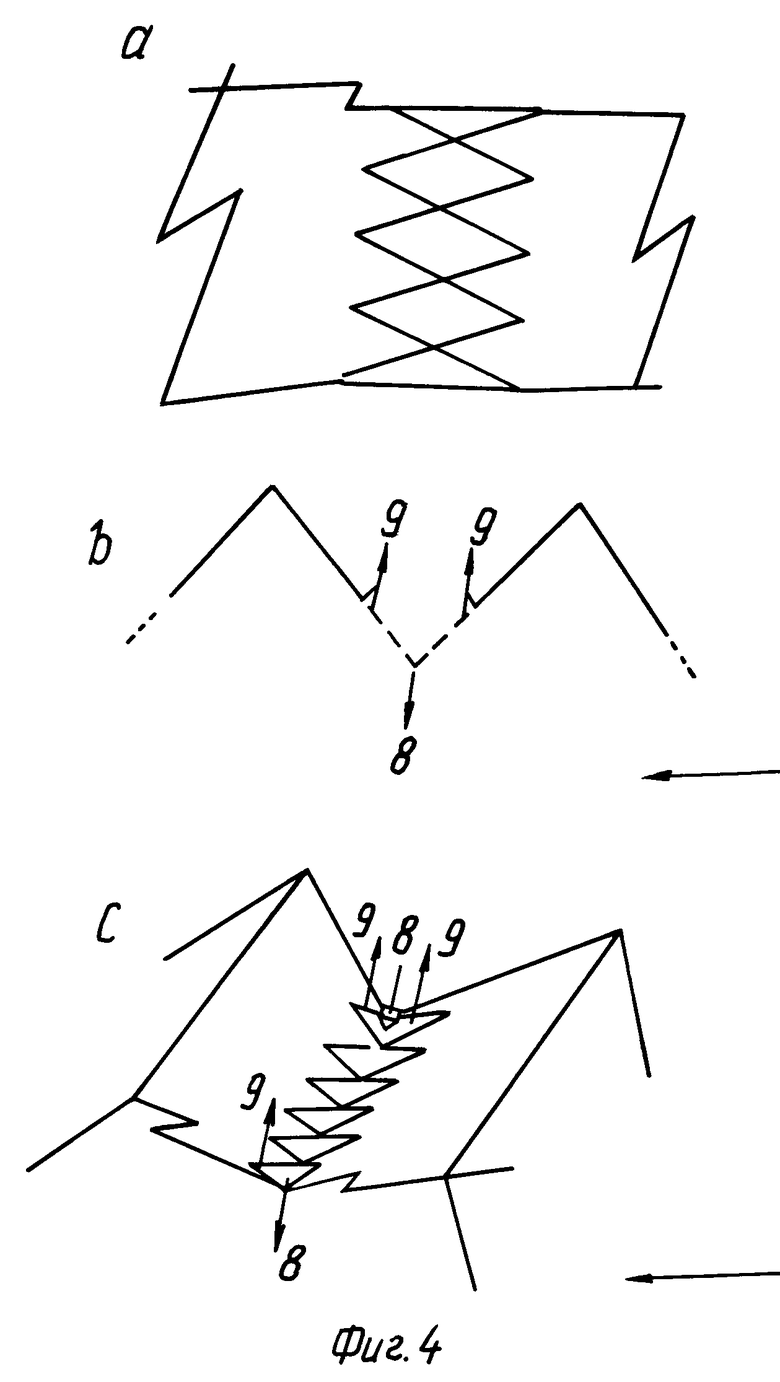

Фиг. 4 представляет виды: a) сверху, b) в вертикальном разрезе и c) в изометрии еще одной измененной перегородки, в которой газ и твердые частицы проходят через один и тот же проход, но из-за конструкции газ по своему существу проходит через перегородку на уровне, находящемся выше уровня, на котором опускаются через перегородку твердые частицы.

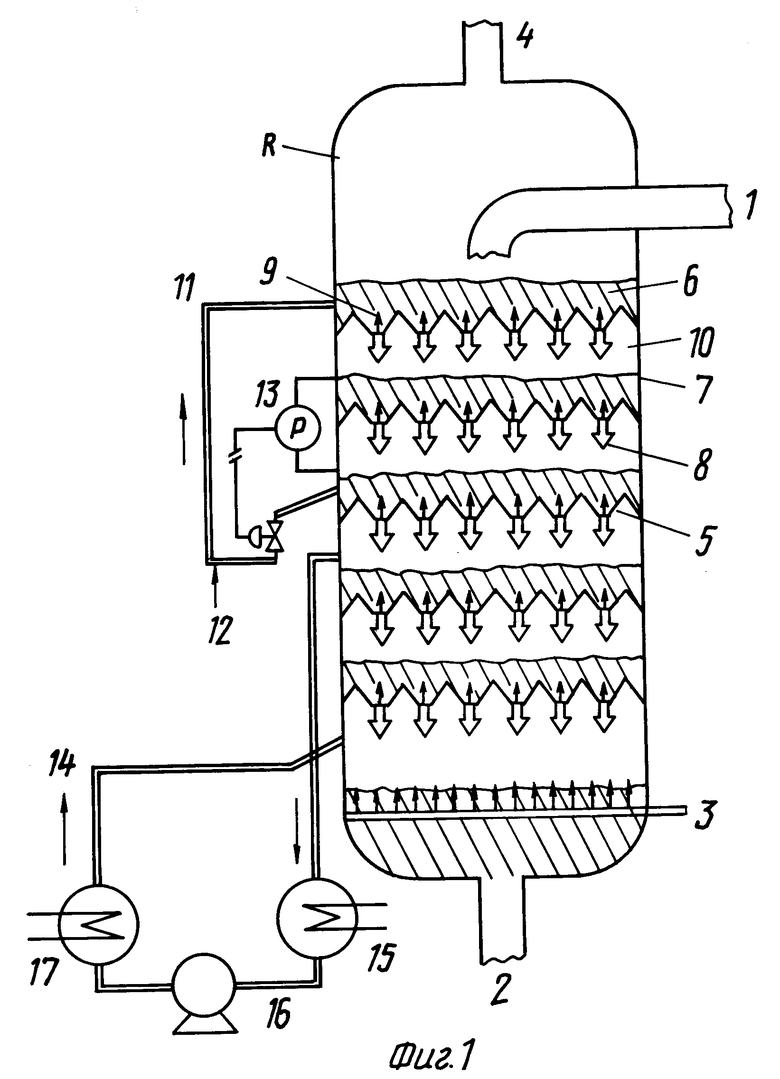

Фиг. 5 представляет график изменения давления, получаемого в нижеприведенном примере 1, используемом для определения момента захлебывания колонны.

Подробное описание предпочтительных вариантов осуществления изобретения

Настоящее изобретение касается процесса, предназначенного для выполнения химических реакций в реакторах слоя флюидизированного материала в условиях противотока газа и твердых частиц, в которых реакция проходит таким образом, что поток газа и твердых частиц находится в условиях, по меньшей мере, 70%, предпочтительно от 70% до 95%, захлебывания. Это можно осуществить, используя обычные реакторы с перегородками, в которых газ и твердые частицы проходят по существу через одни и те же отверстия, или можно выполнить, в предпочтительном варианте осуществления, используя реактор, снабженный горизонтальными перегородками, имеющими раздельные проходы для газа и твердых частиц, так что восходящий газ выходит из перегородки в точке, находящейся выше точки, в которой нисходящие твердые частицы выходят из той же перегородки.

По аналогии с газожидкостными системами, характерное для ректификационной колонны условие "захлебывания" можно определять для системы слоя флюидизированного материала с противотоком газа и твердых частиц. "Захлебывание" представляет собой состояние, при котором поверхностный массовый расход газа увеличивается до точки, когда твердая фаза больше уже не может проходить вниз и заполняет всю колонну (Трейбол, "Действия переноса масс", издательство Мангрев-Хилл, 1980 г., с.194).

В то же время определяется зона "загрузки", обычно при скоростях потока, примерно 70-80% от скоростей потока при захлебывании колонны. Зона "загрузки" является произвольной зоной в случае операции перегонки, когда достигается наиболее эффективный контакт между фазами.

Концепции загрузки и захлебывания в настоящее время обобщили в вертикальный противоток двух фаз в сосуде с внутренними кольцеобразными перегородками или разделительными навесами, имеющими только один переход в уровне перегородки (Зенц и др., 1992 г.). В том же документе сообщается о корреляции, которая позволяет определять скорости потока при захлебывании в зависимости от свободной области перегородок, расстояния между ними и плотностей двух фаз, которая применима также к абсорбционным колоннам с насадкой, не имеющим перегородок.

Корреляцию можно графически представить, как показано в работе "Решение двух потоков в колонне одним уравнением", Дж.Л.Йорх, Дж.Т.Барберио, М.Сэмин, Ф.А.Зенц и Дж.А.Зенц, издательство Кэникал Энгиниринг Прогресс-Октобер, 1992 г., стр. 93 и далее.

Однако до настоящего изобретения не проводилось определение в отношении систем с противотоком газа и твердых частиц.

Настоящее изобретение можно более эффективно использовать тогда, когда твердые частицы в реакторе слоя флюидизированного материала могут действовать в качестве катализатора. Например, когда газовая фаза содержит парафиновый углеводород, а твердые частицы представляют собой дегидрирующий катализатор, или когда газовая фаза содержит линейные олефины, а твердые частицы представляют собой скелетный катализатор изомеризации.

Открытое пространство между элементами перегородок поддерживается таким образом, что непосредственно под перегородкой образуется разжиженная фаза. Таким образом, противотоки твердых частиц и газа близки к точке захлебывания, при которой твердые частицы не могут проходить вниз через перегородку с требуемой скоростью циркулирования.

Нормальный контакт газа, проходящего вверх через слой флюидизированного материала, осуществляется в пузырьковой фазе со скоростью прохождения пузырьков, значительно выше поверхностной скорости газа, идущего вверх по сосуду. Она может превышать в несколько раз поверхностную скорость. Обычно известно, что газовая реакция происходит, главным образом, в объеме "пузырькового облака", непосредственно окружающего пузырек газа. Таким образом, время соприкосновения газа с твердыми частицами очень маленькое.

В настоящем изобретении пузырьки в большинстве случаев устраняются, и твердые частицы опускаются через восходящий газ в условиях, близких к захлебыванию. Это сильно увеличивает эффективное время соприкосновения, в результате чего оказывается гораздо ниже требуемая задержка в реакторе.

"Свободную область" (или открытое пространство) перегородки можно регулировать в различных перегородках с целью компенсирования образования или уменьшения газовой фазы вследствие химической реакции.

В используемом в соответствующем настоящему изобретению процессе в реакторе, каждый уровень перегородок можно выравнивать таким образом, чтобы перегородки различных уровней шли параллельно друг другу. В качестве альтернативы, в случае необходимости каждый последующий уровень перегородок можно поворачивать относительно находящихся непосредственно ниже перегородок. Этот поворот перегородок может достигать величины до 90o.

В настоящем химическом процессе предпочтительно используют твердые частицы с размерами в диапазоне 20-300 микрон со средним размером, составляющим 50-100 микрон. Однако в химическом процессе можно также применять частицы гораздо больших размеров. Более крупные частицы образуют очень большие пузырьки, которые во флюидизированном слое очень быстро увеличиваются, обходя, таким образом, большую часть катализатора в слое. Настоящее изобретение позволяет работать, избегая пузырьковую фазу в большей части слоя, и создает гораздо более эффективное соприкосновение для этих больших частиц.

При соответствующей настоящему изобретению предпочтительной химической реакции, перегородки сконструированы таким образом, что твердые частицы проходят вниз на более низком уровне, а газ проходит вверх на более высоком уровне в одной и той же перегородке. Таким образом, перегородка представляет собой серию расположенных напротив друг друга наклонных поверхностей, как представлено на фиг. 2.

Обнаружено, что если используется противоточный реактор слоя флюидизированного материала с горизонтальными перегородками, как показано на фиг. 2, имеющий различные проходы для газа и твердых частиц, можно увеличить выход продукции, получаемой при рассматриваемой реакции. Кроме того, посредством объединения этих предпочтительных перегородок с соответствующим настоящему процессу требованием, чтобы потоки газа и твердых частиц составляли, по меньшей мере, 70% состояний захлебывания, получаются даже дополнительные улучшения в выдаче продукции данной химической реакции.

Разница высот между потоком твердых частиц вниз и потоком газа вверх маленькая, предпочтительно равная примерно 1-3 дюйма (2,54-7,62 см).

Перегородки размещены в реакторе с промежутком между уровнями, который легко определяется обычным методом. При размещении перегородок в реакторе, чем больше имеется перегородок, тем ниже скорость захлебывания. Однако при большом промежутке имеется большой шанс образования больших пузырьков. Кроме того, при минимальном промежутке, разжиженная фаза под перегородкой может ограничить количество катализатора в слое. Уровни перегородок предпочтительно разнесены друг от друга на расстояния от 6 дюймов (15,24 см) до 3 футов (91,4 см).

Ширина самих перегородок довольно маленькая для того, чтобы довести до максимума количество путей потока опускающихся твердых частиц через разжиженную фазу ниже перегородки. Горизонтальный промежуток между перегородками может быть достаточно маленьким, порядка 1/4 дюйма (0,635 см), чтобы представить максимальную поверхность твердых частиц.

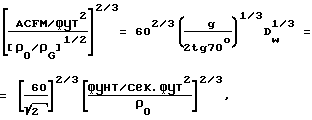

Предпочтительный промежуток между перегородками на данном уровне, то есть размер зазоров или отверстий, через которые проходят газ и твердые частицы, определяется следующим уравнением:

где ACFM/фут2 - действительное количество кубических футов газа в минуту на квадратный фут площади;

ρ0/ρG - отношение плотности твердых частиц к плотности газа;

g - стандартная гравитационная постоянная;

Dw - промежуток между перегородками в футах или диаметр отверстий в футах, если используется перфорированная пластина;

фунт/сек•фут2 - количество фунтов твердых частиц, проходящих в секунду, на квадратный фут площади.

В случае этой предпочтительной системы, обеспечивается ровное распределение потоков твердых частиц и газа через площадь поперечного сечения сосуда, тогда как этот равномерный поток не обеспечивается, если твердые частицы и газ выходят из перегородки на одинаковой высоте с более высокими скоростями переработки. Однако улучшения в соответствующем настоящему изобретению процессе получаются посредством лишь поддержания потоков газа и твердых частиц при правильном проценте захлебывания, даже если газ и твердые частицы вынуждены проходить через одни и те же отверстия в перегородках. При использовании соответствующих настоящему изобретению предпочтительных перегородок, это увеличение производительности становится еще выше.

Соответствующий настоящему изобретению процесс можно обычно применять для обработки многих текучих гранулированных материалов, которые имеют высокие требования к задержке катализатора в слое флюидизированного материала. Подходящие химические обработки включают в себя дегидрирование, десорбирование установкой крекинга с флюидизированным катализатором, регенерацию установкой крекинга с флюидизированным катализатором, синтез аммиака, окисление SO2 в SO3, реакции Фишера-Тропша, реакторы Меламина и малеинового ангидрида.

Соответствующий настоящему изобретению предпочтительный вариант осуществления изобретения аналогичен реактору для восстановления в псевдоожиженном слое или реактору катализаторопровода с одним существенным отличием, состоящим в том, что контакт разжиженной фазы можно осуществлять при скоростях газа 1-3 фута в секунду (0,3-0,9 м/с), а не 20-40 футов в секунду (6,1-12,2 м/с). Таким образом, вертикальная длина реакторной системы уменьшается в десять раз. Кроме того, можно реализовать более высокие скорости твердых частиц и газа.

При определении зоны разжиженной фазы и ограничения скоростей важную роль играет промежуток в перегородке.

Установлено, что в коммерческих блоках раньше применяли перегородки со свободными участками 20-25%. Однако эти установки работают на скоростях 40-50% захлебывания. При таких скоростях зона соприкосновения разжиженной фазы не преобладает и химические реакции не усиливаются.

Для обеспечения потока твердых частиц через аппарат скорости должны быть немного ниже точки захлебывания. Это можно обеспечить несколькими способами в сочетании с регулированием ширины и промежутка между перегородками.

Первый способ состоит в обеспечении одной или более внешних линий рециркуляции газа, в каждой из которых отдельно управляют скоростью потока с целью обеспечения правильного приближения к точке захлебывания.

Второй способ состоит из обеспечения одной или более внешних линий циркуляции твердых частиц, каждую из которых регулируют в отношении скорости потока с целью гарантирования правильного подхода к точке захлебывания.

Последний метод сохраняет любой температурный градиент от вершины слоя до основания, если скорости внешних твердых частиц низкие и обеспечиваются несколько линий, охватывающих различные участки установки.

Преимущество циркулирования твердых частиц состоит в том, что его можно выполнять без охлаждения твердых частиц. Газообразное рециркулирование необходимо охлаждать с целью сжатия, а затем снова нагревать перед повторным вводом в слой.

Приближение к захлебыванию можно определять посредством измерения плотности фазы между перегородками при управлении скоростями твердых частиц и газа посредством поддержания правильного образования давления между перегородками.

Ранее было определено, что оптимальное условие, необходимое для равномерного бокового распределения газа на данном уровне состоит в том, что распределение газа должно испытывать перепад давления, равный 30% перепада давления на находящемся выше него слое. Этот критерий гарантирует, что возникает равномерно распределенный газовый поток через следующую перегородку. Конструкция перегородок обеспечивает образование более крупных пузырьков, которые разрушают соприкосновения. Промежуток между перегородками должен быть достаточным для обеспечения надлежащей непрерывной разжиженной фазы под перегородкой с требуемыми скоростями потока. Густая фаза между перегородками может занимать 40-50% промежутка между перегородками, предпочтительно 50%. Для удовлетворения этого фундаментального критерия, слои над перегородками предпочтительно неглубокие, более предпочтительно глубина их меньше горизонтальной ширины зазора между перегородками, что необходимо для предотвращения плохого распределения по всему участку слоя.

В предпочтительном варианте осуществления настоящего изобретения, соответствующие настоящему изобретению перегородки видоизменены таким образом, что восходящий газ проходит в трубу, причем конец трубы, прикрепленный к перегородке, находится в точке, расположенной выше точки, в которой твердые частицы проходят вниз через перегородку. Затем газ проходит по трубе, которая изогнута так, чтобы возвращать газ по направлению вниз, выходя из трубы над перегородкой, к которой прикреплена труба. Эта видоизмененная перегородка схематически показана на фиг. 3a. Благодаря направлению газа вниз, можно значительно увеличить глубину слоя, поскольку критерий "30% перепад давления" можно ослабить. На самом деле, обнаружили, что, используя такую видоизмененную перегородку, глубину слоя можно примерно утроить, или увеличить активную площадь поперечного сечения сосуда реактора на коэффициент, равный корню квадратному из 3. Аналогичное улучшение можно реализовать, используя перегородку, показанную на фиг. 3b, в которой используется перегородка в виде перевернутого шеврона, расположенного над проходом, через который проходит газ, чтобы перенаправить газ по пути вниз к верхней части перегородки, через которую проходит этот газ.

Соответствующий настоящему изобретению химический процесс можно схематически представить как показано на фиг. 1 и 2. В реакторе R твердые частицы поступают по трубе (1) и выходят по трубе (2), вступая в противоточное соприкосновение с газом, который поступает по трубе (3) и выходит по трубе (4). Реактор снабжен горизонтальными перегородками (5), поддерживающими слои катализатора (6) с изображенными уровнем твердых частиц (7) выше перегородки и разжиженной фазой (10).

В качестве альтернативы, поток газа и твердых частиц можно поддерживать близким к состояниям захлебывания, посредством:

- рециркулирования (11) твердых частиц, накопленных в перегородке, к другой, расположенной выше перегородке, посредством использования транспортирующего газа (12), где позицией (13) показана схема управления разностью давления потока твердых частиц;

- рециркулирования (14) газа, забираемого выше перегородки, после охлаждения в устройстве (15), сжатия в устройстве (16) и нагрева в устройстве (17).

На фиг. 1 показан вариант, в котором поток твердых частиц (8) через перегородку и поток газа (9) через перегородку проходят через ту же группу отверстий. Следует понимать, что твердые частицы и газ не обязательно должны одновременно проходить через одно и то же отверстие. На самом деле, некоторые отверстия, как правило, предпочтительно позволяют проходить потоку газа, в то время, как другие предпочтительно позволяют пропускать твердые частицы. Основа в этом варианте состоит в том, что все отверстия, через которые проходят газ и твердые частицы, находятся примерно в одной и той же горизонтальной плоскости (по сравнению с описываемым ниже вариантом, показанным на фиг. 2). В улучшенном варианте показанных на фиг. 1 перегородок, перегородки можно изготавливать таким образом, чтобы отверстия имели форму ромбов, как показано на фиг. 4a-4c. На фиг. 4 показаны виды: a) сверху, b) в вертикальном разрезе и c) в изометрии видоизмененной перегородки, которая позволяет согласованно проходить газу и твердым частицам через одно и то же отверстие, обеспечивая также восхождение газа через часть отверстия, которая находится выше части отверстия, через которую проходят вниз твердые частицы. Это устройство обеспечивает максимальную величину соприкосновения между газообразной и твердой фазами.

На фиг. 2 показан предпочтительный вариант осуществления, на котором показаны поток твердых частиц (8) через перегородку и поток газа (9) через перегородку на разных уровнях, где прохождение газа (9) через перегородку происходит в точке перегородки, которая выше точки, в которой происходит прохождение твердых частиц (8) через перегородку.

Имея общее описание данного изобретения, дальнейшее понимание можно получить посредством ссылки на некоторые специальные примеры, которые даны здесь только с целью иллюстрирования и не предназначены для ограничения, если не оговорено иначе.

Примеры

Пример 1

Этот пример представлен для пояснения одного способа, который можно использовать с целью экспериментального определения точки захлебывания.

Акриловая экспериментальная установка, работающая при комнатной температуре, была оснащена металлическими перегородками, форма которых представляла горизонтально расположенные угловые планки.

Была осуществлена возможность циркулирования текучего порошка, в этом примере дегидрирующего катализатора K2O/Cr2O3/Al2O3, от вершины к основанию установки, тогда как используемым газом был воздух.

В соответствии с вышеприведенным определением, при точке захлебывания некоторые твердые частицы образуют формы на самой верхней перегородке, тогда как нижние перегородки получают мало твердых частиц.

В этом примере визуальные наблюдения сочетали с оценками уровня катализатора посредством V-образных водяных манометров, которыми измеряли перепад давления между самой верхней перегородкой и вершиной реактора (то есть на нарастании катализатора над перегородкой) и изменение давления (разность давления) от точки несколько ниже середины слоя, до самой верхней перегородки (плотность слоя). Из литературы известно, что плотность слоя флюидизированного материала можно оценивать по перепаду давления.

Поток газа оценивали посредством трубки Пито. Действительный поток оценивали путем измерения действительной температуры и давления, оценки давления и потока выполняли как можно ближе к перегородке.

Существуют три способа подхода к точке захлебывания (при фиксированной конфигурации испытательной установки):

- увеличение скорости потока газа;

- увеличение циркулирования твердых частиц, и

- увеличение скорости потока газа и циркулирования твердых частиц.

Соответствующую настоящему примеру установку приводили в действие посредством увеличения скорости потока газа, поскольку это можно было проще реализовать.

На фиг. 5 показан получаемый ход давлений. Экспериментальным путем нашли, что внезапное изменение давления на фиг. 5 хорошо согласуется с визуальным наблюдением точки захлебывания. На фиг. 5 показано изменение давления, связанное с истощением слоя ниже самой верхней перегородки и наращиванием слоя сверху самой верхней перегородки.

Таким образом, экспериментальная установка, работающая при нормальных условиях гидрогенерации, была оборудована аналогичным образом с целью обеспечения возможности инструментального определения точки захлебывания.

Рабочий процент циркулирований газа и твердых частиц относительно точки захлебывания оценивали в соответствии со следующей методикой:

1) наносили на график определяемые экспериментальным путем точки захлебывания (в соответствии с работой "Химический технологический процесс", октябрь 1992 г., стр. 96);

2) на том же графике таким же способом наносили данное рабочее условие;

3) от точки, показывающей данное рабочее условие, до кривой захлебывания проводили наклонную под углом 45o линию (представляющую точки одинакового отношения потоков газа и твердых частиц);

4) пересечение такой линии с кривой захлебывания дает потоки твердых частиц и газа при захлебывании;

5) оценку процентов выполняли относительно таких циркуляций захлебывания.

Пример 2 (сравнительный)

Химическую реакцию каталитической гидрогенерации изобутана в изобутилен выполняли в экспериментальной установке, работающей в условиях флюидизированного слоя и содержащей реактор и регенератор, соединенные соответственными линиями переноса, предназначенными для обеспечения непрерывного переноса твердых частиц между двумя сосудами.

В качестве катализатора использовали Cr2O3/Al2O3 со средним диаметром частиц, равным 70 микронам.

Чистый изобутан со скоростью потока 150 Nм3/час подавали в реактор в противотоке с твердыми частицами, а запас катализатора в реакторе был достаточным для поддержания объемной скорости деаэрированного катализатора, равной 150 Nл/ч/л.

В слое было установлено десять перегородок в форме пластин с просверленными отверстиями, со свободной площадью, составляющей 25%, таким образом, что скорость потока газа составляла 30% скорости потока при захлебывании при равной скорости потока циркулирующей текучей среды.

На вершине каталитического слоя у точки выпуска газа поддерживали температуру 580oC и давление 1,3 атмосферы (101325 Паскалей).

Получили молярный выход изобутилена, равный 42,2%, что соответствовало 74% выхода, достигаемого при равновесии.

Пример 3

Этот пример был выполнен, как и пример 2, за исключением того, что перегородки были заменены перегородками, соответствующими предпочтительному варианту осуществления настоящего изобретения, показанному на фиг. 2, имеющими такие же 30% свободной площади, как и в перегородках, используемых в сравнительном примере 2.

В этом случае был получен молярный выход в изобутилен, равный 47,5%, что соответствовало примерно 83% выхода, достигаемого при равновесии. Таким образом, посредством только изменения перегородок на конфигурацию, в которой потоки газа и твердых частиц выходят из перегородки на различных уровнях, можно добиться значительного увеличения молярного выхода.

Пример 4

Этот пример был выполнен в соответствии с примером 2, за исключением того, что используемые в примере 2 перегородки были отрегулированы так, чтобы обеспечить уменьшенную свободную площадь с целью обеспечения скорости потока, которая составляла 90% от скорости потока захлебывания, при том же количестве циркулирующих твердых частиц.

В этом случае был получен молярный выход в изобутилен, равный 49,3%, что соответствовало примерно 87% выхода при равновесии. Таким образом, посредством регулирования перегородок с целью обеспечения скорости потока, которая приближалась к скорости потока при захлебывании, также было получено значительное увеличение молярного выхода.

Пример 5

Этот пример выполняли в соответствии с примером 2, за исключением того, что перегородки были заменены перегородками, соответствующими предпочтительному варианту осуществления настоящего изобретения, показанному на фиг. 2, в котором потоки газа и твердых частиц выходят из перегородок на разных уровнях перегородки. Далее, перегородки были отрегулированы таким образом, чтобы обеспечить свободную площадь, эквивалентную площади в примере 4, с целью поддержания скорости потока, равной 90% скорости потока захлебывания.

Сохраняя все другие рабочие условия одинаковыми условиям примера 4, был получен молярный выход в изобутилен, равный 54,2%, что соответствовало примерно 95% выхода при равновесии. Это показывает поразительные улучшения молярного выхода, получаемого при сочетании соответствующих настоящему изобретению предпочтительных перегородок, как показано на фиг. 2, с предпочтительной скоростью потока при условиях, близких к захлебыванию.

В свете вышеописанных технологий, очевидно, что можно осуществлять дополнительные модификации и изменения настоящего изобретения. Следовательно, следует понимать, что в пределах объема прилагаемой формулы изобретения, изобретение можно осуществлять иным способом, чем конкретно описано здесь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ | 1993 |

|

RU2114809C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА ДО СТИРОЛА | 1998 |

|

RU2159151C2 |

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЧАСТИЧНОГО ОКИСЛЕНИЯ И СПОСОБ ЧАСТИЧНОГО ОКИСЛЕНИЯ | 1997 |

|

RU2175636C2 |

| СПОСОБ СКЕЛЕТНОЙ ИЗОМЕРИЗАЦИИ НОРМАЛЬНЫХ ОЛЕФИНОВ | 1995 |

|

RU2133638C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРОГЕНИЗАЦИИ C-C -ПАРАФИНОВ И СПОСОБ ДЕГИДРОГЕНИЗАЦИИ C-C -ПАРАФИНОВ | 1991 |

|

RU2015726C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ ПРИРОДНОГО ГАЗА, СПОСОБ СИНТЕЗА МЕТАНОЛА, СПОСОБ СИНТЕЗА ФИШЕРА-ТРОПША | 1994 |

|

RU2126376C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ ЛЕГКИХ ПАРАФИНОВ | 1993 |

|

RU2123993C1 |

| Реактор | 1976 |

|

SU791203A3 |

| БЛОК РЕАКТОР-РЕГЕНЕРАТОР И ЕГО ПРИМЕНЕНИЕ В ПРОИЗВОДСТВЕ СТИРОЛА | 2005 |

|

RU2363529C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ЭФИРОВ ИЗ СПИРТОВ | 1998 |

|

RU2182900C2 |

Реактор содержит сосуд, один или более уровней горизонтальных перегородок. Каждый уровень перегородок имеет отдельные проходы для прохода восходящего газа и нисходящих твердых частиц. Восходящий газ выходит из уровня перегородок в первой точке, находящейся выше второй точки, в которой выходят нисходящие твердые частицы на том же уровне перегородок. Способ выполнения химической реакции в реакторах флюидизированного слоя выполняют в условиях противотока газа и твердых частиц. Поиск газа и твердых частиц осуществляют со скоростями, равными, по меньшей мере, 70% от скорости состояния захлебывания. Использование данной группы изобретений позволяет регулировать перегородки с целью увеличения скорости потока, которая приближается к скорости потока при захлебывании, что обеспечивает значительное увеличение молярного выхода. 2 с. и 15 з.п. ф-лы, 5 ил.

| Реактор для очистки сточных вод от органических загрязнений,содержащих летучие вещества | 1982 |

|

SU1039887A1 |

| Установка для контроля времени срабатывания реле | 1961 |

|

SU148141A1 |

| US 3915657 А, 28.11.1975 | |||

| УСТРОЙСТВО ДЛЯ ТРЕНИРОВКИ МЫШЦ | 1991 |

|

RU2046617C1 |

| ПЕРЕТОЧНОЕ УСТРОЙСТВО АППАРАТОВ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1966 |

|

SU215881A2 |

| РЕАКЦИОННЫЙ АППАРАТ | 0 |

|

SU167202A1 |

| 1971 |

|

SU416082A1 | |

Авторы

Даты

2000-09-27—Публикация

1996-04-04—Подача