Изобретение относится к области обработки деталей классическим деформированием, а именно к электроконтактному обкатыванию поверхностей деталей.

Из литературного источника (Капитальный ремонт автомобилей. М.: Транспорт, 1989, с. 143) известен способ упрочняющего обкатывания поверхностей тремя роликами таких деталей, как галтели, валы, трубы, гильзы и различные фасонные поверхности, а из авторского свидетельства SU 1632749 A1 - с помощью одного обкатного ролика, через который пропускают электроток.

Недостатком первого известного способа является то, что обработка поверхности производится в жесткотвердом режиме в зоне контакта ролика с обрабатываемой поверхностью, что не обеспечивает желаемого результата по наклепу упрочняемой поверхности (глубины, твердости, шероховатости), а также возможно наличие шелушения поверхности при обработке на режимах вышезаданных.

Недостатком способа по авторскому свидетельству является более длительная обработка при низком качестве.

Задачей предлагаемого способа является расширение технологических возможностей при увеличении качества обработки поверхности по всем параметрам и уменьшении времени обработки.

Указанный технический результат обеспечивается тем, что в известном способе обработки цилиндрических поверхностей электроконтактным обкатыванием, включающем вращение детали и продольное перемещение инструмента, в качестве последнего используют три ролика из токопроводящего материала, размещенные в обойме, установленной над обрабатываемой поверхностью, через которые подают электроток в зону обработки.

Кроме того, ролики выполняют из стекловолокнистого материала и имеют с обеих сторон металлические фланцы.

Обработку поверхностей деталей производят на более широких режимах, так как в зону контакта ролика (инструмента) с обрабатываемой поверхностью подводится электроэнергия, которая производит нагрев обрабатываемой поверхности, обеспечивающей возможность обработки на более глубокую глубину с более качественной структурой упрочненного слоя и шероховатости при отсутствии признаков шелушения обработанного слоя поверхности детали, с постоянным контролем усилия обрабатываемого инструмента с помощью установленного индикатора.

На чертеже представлено устройство в сборе, позволяющее осуществить предлагаемый способ по электроконтактному обкатыванию поверхностей деталей.

На станке, на специальной установке или на автоматической линии по обработке поверхностей деталей, в данном случае может быть коленчатый вал (к/вал) автомобиля ВАЗ-2101, которые оснащены электроконтактной системой обкатывания поверхностей деталей, закрепляется к/вал 1, предварительно прошедший полный цикл обработки шеек по обычной технологии. При проведении тонкой обточки шеек можно исключить их шлифовку, вместо которой вводится операция по предлагаемому способу обработки шеек к/валов.

Валу сообщают вращение, а инструменту - продольное перемещение. В качестве инструмента используют ролики 2, 3 и 4 из токопроводящего материала, установленные в обойме 5. Упругий элемент 6 с помощью гайки 7 создает необходимое усилие при обработке деталей. Контроль усилия осуществляют посредством индикатора 8. Через ролики в зону контакта с обрабатываемой поверхностью подают электроток от источника энергии 9.

Точность обработки зависит не только от режимов обработки, но и от материала детали, ее конструкции и формы, качества обрабатываемой и обрабатывающей поверхности, а также от температуры нагрева зоны контакта обрабатываемой поверхности с обрабатывающей.

Исходная шероховатость обрабатываемых шеек Ra = 9,35 мкм, исходная твердость HB = 80 ± 120 МПа.

Скорость обработки не оказывает заметного влияния на качество обрабатываемой поверхности и устанавливается в пределах 30 - 150 м/мин, а рабочее усилие: 1,5P0,05≤P≤3P0,05, где P0,05 - усилие, обеспечивающее получение наклепанного слоя, равного 0,05 от радиуса упрочняемой поверхности детали, кгс

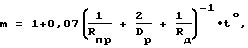

P0,05= 5•10-5R

где σт предел текучести материала;

где Rпр - профильный радиус ролика, мм;

Dр - диаметр ролика, мм;

Rд - радиус упрочняемой поверхности, мм;

t - температура в зоне контакта.

Подача (мм на один оборот детали) при обкатывании

S = K•S3,

где К - число роликов;

S3 - подача на один ролик.

Подача на один ролик рекомендуется 0,1...0,5 мм/об.

Изменение размеров поверхности при обкатывании в зависимости от шероховатости исходной поверхности показаны в описании.

Пример

Проводится электроконтактная откатка поверхности детали.

В качестве образца взят к/вал ВАЗ-2101, прошедший полный технологический цикл обработки с возможным исключением окончательной обработки шлифовкой. При электротоке I=600-650 А, напряжением U = 2-4 B.

Исходная шероховатость поверхности обрабатываемых шеек Ra = до 9,35 мкм, исходная твердость HB = 80±120 мПа.

Полученные сравнительные данные по традиционной операции тонкой шлифовки и упрочняющей обработке электроконтактным обкатыванием показывают, что топографический макро- и микрорельеф имеет более качественный характер, сопоставляемый с отшлифованной поверхностью шеек, при этом по высотным параметрам шероховатости у предложенного способа составляет Ra = 12 мкм, что выше, чем у процесса шлифовки, но с более качественной кривой опорной поверхности выступов, что значительно повышает противоизносные характеристики обработанной поверхности. После обработки этим способом Ra стала 0,30-0,40, твердость HRC = 50-60.

Кроме этого, замеры остаточных напряжений показали плавное распределение σо.н. с максимумом у поверхности, что также дополнительно способствует увеличению противоизносных характеристик. Твердость приповерхностного слоя, составляющая до обработки 80-120 мПа, возросла до HB = 180-200 ед.

При обработке поверхностей шеек коленчатых валов стекловолокнистыми роликами по этой же схеме (только электроконтакт будет производиться с помощью двухфланцевого ролика, в середину которого устанавливаются стекловолокнистые ролики), для достижения подобных результатов шероховатости и твердости необходимо увеличивать давление роликов. При этом обеспечивается насыщение приповерхностного слоя стекловолокнистыми элементами, способствующими защите рабочих поверхностей шеек коленчатых валов от коррозии, а также прикипания их к вкладышам во время длительной неэксплуатации автомобиля в сыром или загазованном месте, придавая при работе пары трения шатунных шеек с вкладышами мягкий скользящий характер.

Изобретение относится к области обработки деталей классическим деформированием, а именно к электроконтактному обкатыванию валов, труб, гильз и др. Обрабатываемой детали сообщают вращение, а инструменту - продольное перемещение. В качестве инструмента используют три ролика из токопроводящего материала. Последние закрепляют в обойме, установленной над обрабатываемой поверхностью. Через ролики подают электроток в зону обработки, который нагревает обрабатываемую поверхность и обеспечивает возможность обработки на более глубокую глубину с качественной структурой упрочненного слоя и шероховатости и с уменьшением времени обработки. Использование роликов из стекловолокнистого материала способствует защите обрабатываемых поверхностей деталей от коррозии. 2 з.п. ф-лы, 1 ил.

| Способ электромеханической обработки деталей машин | 1989 |

|

SU1632749A1 |

| Капитальный ремонт автомобилей/Под ред | |||

| Р.Е.Есенберлина | |||

| - М.: Транспорт, 1989, с.142-143 | |||

| АСКИНАЗИ Б.М | |||

| Упрочнение и восстановление деталей электромеханической обработкой | |||

| - Л.: Машиностроение, 1977, с.5-6, 14-16, 84-92 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВАЛОВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОР\АИРОВАН И ЕМ | 1971 |

|

SU421480A1 |

| Инструмент для электромеханической упрочняющей обработки | 1989 |

|

SU1776547A1 |

| Устройство для ориентирования рыбы головой вперед | 1984 |

|

SU1294325A1 |

Авторы

Даты

2000-10-10—Публикация

1998-11-10—Подача