Изобретение относится к отделочно-упрочняющей технологии поверхностей деталей как с цилиндрической формой, так и пустых.

Известен способ ротационной обработки поверхности деталей в литературном источнике [1].

Недостатки способа заключаются в том, что обработка поверхности детали производится без подачи под шарик (рабочий инструмент) смазывающей охлаждающей жидкости, что приводит процесс обработки к вероятности перенаклепа, т. к. в процессе обработки возникают напряжения как в поверхности инструмента, так и в поверхности обрабатываемой детали, которые в зоне контакта инструмента (шарика) с обрабатываемой поверхностью поднимают температуру выше значений, допускаемых для проведения осадочных работ поверхности детали, в связи с чем происходит сдвиг верхних слоев обрабатываемой поверхности, к недонаклепу с элементами шелушения, что практически снижает качество обработки. А при подаче под инструмент (шарик) смазывающей охлаждающей жидкости в достаточном количестве в виде индустриального или трансформаторного масла происходит достаточное охлаждение зоны контакта инструмента (шарика) с обрабатываемой поверхностью, позволяя производить обработку в крутяще-скользящем виде, не создавая при этом достаточно высокой температуры, производя осадку (наклеп) обрабатываемой поверхности без сдвига ее верхних элементов, что обеспечивает достаточно высокое качество обрабатываемой поверхности. Кроме этого, подача инструмента (шарика) производится по каналу специального штуцера (калиброванного) при достаточном давлении жидкости на инструмент (шарик), обеспечивая этим касание инструмента (шарика) на расстоянии h, т.е. величины выхода тела инструмента из калиброванного штуцера, что обеспечивает отсутствие задиров, царапин на обрабатываемой поверхности, которые могут быть обработаны способом, показанным в литературном источнике.

Задачей изобретения является расширение технологических возможностей по обработке поверхностей деталей, к/валов, гильз, цилиндров ДВС, плоских поверхностей при обеспечении качества обрабатываемой поверхности.

Указанный технологический результат обеспечивается тем, что под инструмент (шарик) подается смазочно-охлаждающая жидкость с обеспечением давления рабочей жидкости на поверхность инструмента, позволяющего поддерживать инструмент (шарик) в рабочем состоянии, то есть на величину h от поверхности сепаратора с калиброванным штуцером, ведя обработку в заданном режиме.

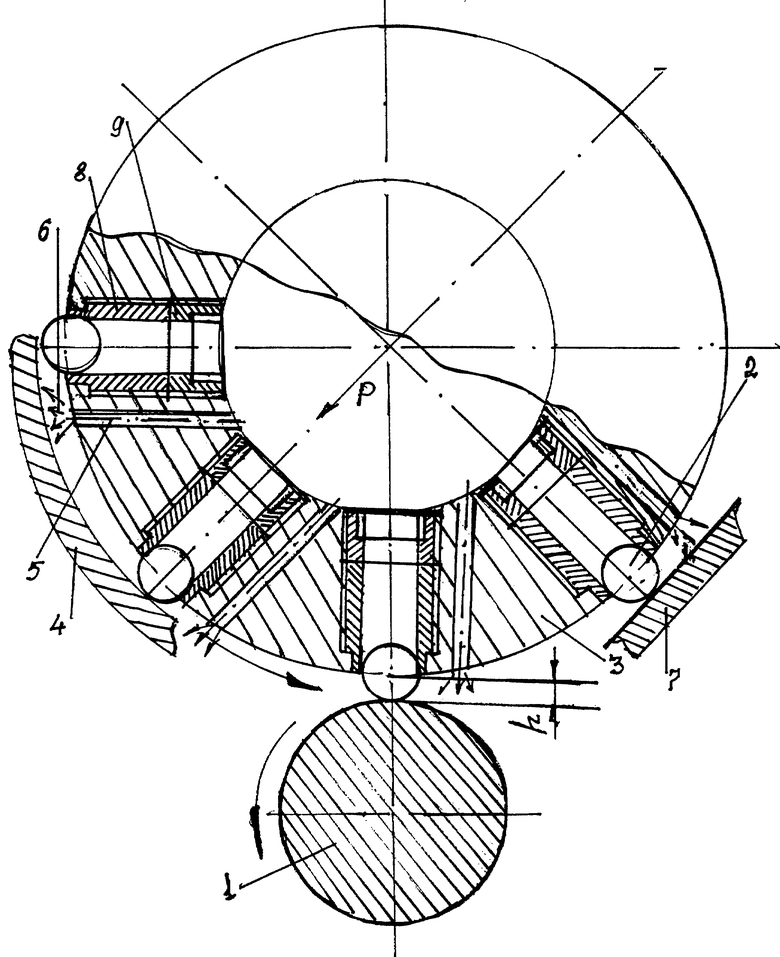

На чертеже показан способ ротационной обработки поверхностей деталей цилиндрической формы (вала, цилиндра, трубы, гильзы, цилиндра блока ДВС) и плоской поверхности.

При центробежной обработке размер детали практически не изменяется, т.е. изменяется на незначительную величину от 0,02... 0,08 мм, шероховатости поверхности уменьшаются на один, два класса, твердость увеличивается для стали на 25...45%, чугуна 30...60%.

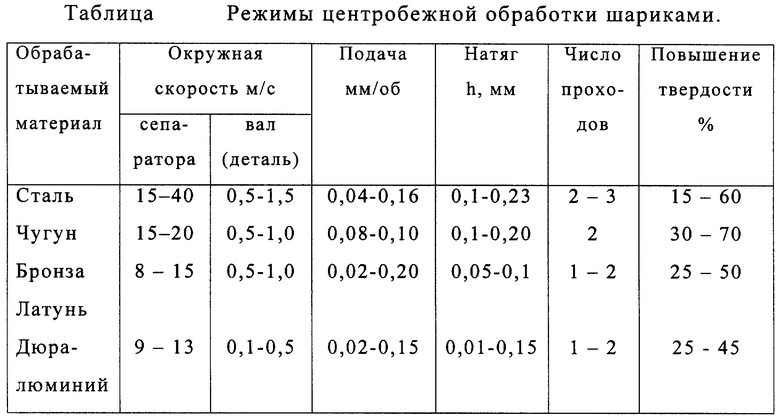

Для получения хороших результатов необходимо соблюдать режимы, рекомендуемые в таблице, и постоянный размер h. Погрешность формы детали и радиальное биение не должны превышать 0,04 мм. Обработка с большими натягами приводит к увеличению шероховатости поверхности, но повышает эффект упрочнения. Обработка ведется при подаче смазки (индустриальное или трансформаторное масло 12...60% и остальное керосин).

Пример,

Проводится центробежная обработка детали, прошедшей полный технологический цикл обработки, с возможным исключением окончательной обработки шлифовкой.

Исходная шероховатость поверхности цилиндра Ra до 9,35 мкм, исходная твердость НВ = 80 ± 120 мПа (Блок цилиндров ВАЗ-2101).

Полученные сравнительные данные по традиционной операции тонкой шлифовкой и отделочно-упрочняющей центробежной обработки шариком показывают, что топографический макро- и микрорельеф имеет более качественный характер, сопоставляемый с отшлифованной поверхностью цилиндров блоков, при этом по высотным параметрам шероховатость у предложенного способа составляет Ra = 0,1 мкм, т.е. что и у процесса шлифовки, но с более качественной кривой опорной поверхности выступов, что значительно повышает противоизносные характеристики, обеспечивая этим преимущество применения предлагаемого способа.

Кроме этого, замеры остаточных напряжений показали плавное распределение δо.н. с максимумом у поверхности, что также дополнительно способствует увеличению противоизносных характеристик. Твердость приповерхностного слоя, составляющая до центробежной обработки 80 - 120 мПа, возросла до НВ = 180- 250 единиц.

Процесс обработки происходит при установке детали на станке, на специальной установке или на автоматической линии по обработке цилиндров блоков, которые оснащены центробежными устройствами, закрепляется блок цилиндров 4, предварительно прошедший полный цикл обработки по обычной технологии. При проведении тонкой расточки цилиндров можно исключить их шлифовку, вместо которой вводится операция по предлагаемому способу обработки блоков цилиндров шариками, затем над цилиндрами располагается центробежный сепаратор 3, внутри которого установлены шарики (инструмент) 2, устанавливаемые в калиброванные штуцера 8, которые крепятся гайкой 9 и через которые поступает давление рабочей жидкости, обеспечивающей необходимое давление инструмента (шарика) на обрабатываемую поверхность при обеспечении их касания о обрабатываемую поверхность в скользяще-крутящемся виде при вращении сепаратора с помощью шпинделя, через который подается в него рабочая жидкость 6, поступающая также для охлаждения и смазки обрабатываемой поверхности по каналу 5.

Центробежное устройство (сепаратор) состоит из корпуса 3, штуцера 8, гайки 9, шарика 2. Корпус 3 имеет канал 5 для подачи смазки 6. На чертеже показаны различные виды обрабатываемых деталей:

1 - вал или труба;

4 - цилиндр, гильза;

7 - ровная плоскость.

Шарики сепаратора применяются от 7 - 12 мм.

При обработке поверхности цилиндров блоков стеклянными шариками по этой же схеме, для достижения подобных результатов шероховатости и твердости необходимо увеличивать давление рабочей жидкости.

При этом обеспечивается насыщение поверхностного слоя стекловолокнистыми микроэлементами, способствующими защите рабочих поверхностей цилиндров от коррозии, а также прикипания их к кольцам во время длительной неэксплуатации автомобиля в сыром или загазованном месте, придавая при работе пары трения колец с поверхностью цилиндров мягкий скользящий процесс.

Литература

1. Есенберин Р.Е. Капитальный ремонт автомобилей. М.: Транспорт, 1989. с.145 - 146.

Изобретение относится к отделочно-упрочняющей обработке деталей. Способ предусматривает установку шариков в сепаратор, сообщение ему вращения и контакта шариков с обрабатываемой поверхностью. Технический результат выражается в повышении качества обработки, что обеспечивается благодаря подаче смазочно-охлаждающей жидкости под шарики через штуцера с калиброванными отверстиями. Штуцера устанавливают в сепаратор, а шарикам обеспечивают вращение при их контакте с обрабатываемой поверхностью. 1 з.п.ф-лы, 1 ил., 1 табл.

| Капитальный ремонт автомобилей | |||

| / Под ред | |||

| ЕСЕНБЕРЛИНА Р.Е | |||

| - М.: Транспорт, 1989, с | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| Устройство для обработки металлических поверхностей шариками | 1978 |

|

SU667391A2 |

| Устройство для обработки металлических поверхностей шариками | 1975 |

|

SU530783A1 |

| Устройство для обработки поверхностей | 1991 |

|

SU1782710A1 |

| Устройство для обработки металлических плоских поверхностей | 1987 |

|

SU1733222A1 |

| СПОСОБ СШИВАНИЯ КОНЦОВ НЕРВА | 1997 |

|

RU2150895C1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1024440A1 |

Авторы

Даты

2000-08-27—Публикация

1998-11-10—Подача