Изобретение относится к металлургии, конкретнее к изоляции рабочего пространства ковша от окружающей среды при его нагреве и разливке стали.

Известны конструкции футеровок крышек ковшей из огнеупорных изделий и бетонов, аналогично, например, футеровке крышек электропечей (см. М.Н.Ижорин, Огнеупорные футеровочные работы, Москва, "Высшая школа", 1990, стр. 41).

Недостатком указанной конструкции теплоизоляции крышки является повышенная материалоемкость футеровки.

По указанной причине значительны потери тепла (на аккумуляцию и теплопроводностью) при сушке, нагреве и разливке стали из ковша под крышкой. Кроме указанного, повышенная материалоемкость крышки обусловливает увеличенную трудоемкость ремонтных работ и применение механизмов увеличенной мощности для ее перемещения.

Указанные недостатки отсутствуют при использовании волокнистых материалов в качестве теплоизоляции (см. там же, стр. 214-218). В качестве наиболее близкого технического решения - примера использования волокнистого материала для изоляции крышек - принят способ изоляции свода колпаковой печи волокнистыми материалами (см. А.С.Лукашевич, Огнеупорные работы, Москва, Стройиздат, 1979, стр. 147-148).

Известный способ изоляции плоских поверхностей предусматривает крепление шпилек (штырей) к кожуху печи, перпендикулярно к поверхности кожуха, накалывание слоя волокнистого материала на штыри и последующее закрепление указанного слоя шайбами, навинчиваемыми на выступающие в изолируемое пространство концы штырей. Недостатком известного способа изоляции кожуха крышки волокнистыми материалами является:

- невозможность его использования для изоляции криволинейных поверхностей (так как при накалывании слоя изоляции на штыри известным способом теплоизоляционный слой не стыкуется с криволинейной поверхностью);

- невозможность применения способа для поворотных крышек ковшей, так как не обеспечивается закрепление изоляции при повороте крышки;

- ограниченность применения способа из-за недостаточной долговечности металлических элементов (концов, штырей, шайб), находящихся при эксплуатации в зоне высокой температуры;

- ограниченность применения способа из-за потерь тепла теплопроводностью через металлические штыри, одним концом находящихся в зоне высокой температуры, другим концом закрепленных на кожухе, находящемся в атмосфере.

В качестве наиболее близкого технического решения - примера - устройства теплоизоляции из волокнистого материала принят ГОСТ 17314-81, устройства для крепления тепловой изоляции стальных сосудов и аппаратов. Согласно черт. 17 и черт. 3 приложения 2 указанного ГОСТа устройство теплоизоляции аппарата волокнистыми материалами включает в себя консольные штыри длиной l, прикрепленные к кожуху, перпендикулярно к его поверхности (на которые наколот слой теплоизоляции), а также бандажи (или кольца) и стяжки, прикрепленные к штырям по поверхности изоляции.

Указанному известному устройству изоляции кожуха волокнистыми материалами присущи все недостатки, отмеченные при анализе известного способа.

К тому же указанная изоляция не долговечна, так как основные элементы ее крепления (бандажи, стяжки, концы штырей) находятся при эксплуатации крышки ковша в зоне высокой температуры и быстро выходят из строя.

Техническим результатом изобретения является повышение стойкости теплоизоляции крышек ковшей из волокнистых материалов.

Указанный технический результат достигается тем, что теплоизоляцию крышки ковша из волокнистого материала, включающую крепление штырей к кожуху крышки и накалывание волокнистого материала на штыри, выполняют прикрепляя штыри к кожуху концентрическими рядами. При этом волокнистый материал используют в виде ленты, которую при монтаже располагают вертикально, осуществляя ее послойную намотку вокруг лентонаправляющего центра, накалывая ее пocледовательно на концентрические ряды штырей, а слои теплоизоляции, выполненные указанным образом, периодически стягивают бандажами.

При выполнении крепления штырей к кожуху концентрическими рядами (развернутыми в направлении к краям крышки) и накалывании изоляции на них в виде ленты, располагаемой вертикально вокруг лентонаправляющего центра, получается, что штыри оказываются утопленными в толще изоляции, а следовательно, не подверженными воздействию высокой температуры рабочего объема ковша. Указанные условия службы арматуры крепления, работающей при умеренной температуре, повышают долговечность работы теплоизоляции (обладающей более высокой жаростойкостью, чем арматура крепления).

При накалывании изоляции на штыри и при периодическом стягивании наколотого слоя бандажами формируется теплоизоляция, обращенная своими торцевыми поверхностями слоев в рабочий объем ковша.

При этом за счет трения между стянутыми ее слоями исключается местное обрушение отдельных ее слоев и возрастает стойкость всей изоляции в целом.

При выполнении теплоизоляции указанным способом, устройство (конструкция теплоизоляции) должна обладать соответствующими признаками, обеспечивающими указанный технический результат, то-есть стойкость теплоизоляции.

Указанный технический результат достигается тем, что конструкция волокнистой теплоизоляции, содержащая консольные штыри, бандажи и стяжки дополнительно снабжена лентонаправляющим центром в виде цилиндра или правильного многогранника, длина образующей которого равна толщине изоляции. Штыри в заявленной конструкции теплоизоляции выполняют установленными параллельно линии профиля кожуха и закрепленными вокруг лентонаправляющего центра концентрическими рядами в шахматном порядке. При этом расстояние между соседними рядами штырей выдерживаются равными 0,5 - 1 l, где l длина штыря, концы штырей выполняют направленными от центра к краям кожуха и расположенными на одной линии с началом штырей последующего ряда. Стягивающие бандажи выполняют надетыми на каждый ряд штырей и стянутыми к центру стяжками, прикрепленными к бандажу и кожуху.

Таким образом, для увеличения стойкости изоляции устройство изоляции характеризуется следующими признаками.

- по центру крышки выполнен лентонаправляющий центр, в виде цилиндра или многогранника, с длиной образующей, равной ширине ленты. Указанный центр, при обмотке вокруг него ленты из волокнистого материала, укладывает слои лент вертикально, задавая указанное расположение ленты последующим слоям. Сформированная таким образом теплоизоляция обращена торцевыми поверхностями слоев в рабочий объем ковша, причем указанные слои теплоизоляции защищают друг друга от температурного воздействия, увеличивая ее стойкость;

- штыри прикреплены к центру и кожуху параллельно профилю кожуха и развернуты от центра к краям.

Указанное расположение штырей при накалывании ленты на них обеспечивает надежную подвеску теплоизоляции на всей поверхности кожуха крышки, независимо от ее профиля.

Штыри берутся длиной консоли, равной l = 30-60 диаметров штыря, как показывает практика, не претерпевающих деформации и сохраняющих профиль теплоизоляции при эксплуатации устройства;

- штыри размещены рядами (относительно центра крышки), в шахматном порядке, при расположении концов штырей предыдущего ряда на одной линии с началом штырей последующего ряда. Указанное расположение штырей обеспечивает однообразное крепление изоляции по всей поверхности крышки без ее травмирования, не мешая накалыванию ленты на штыри (при выполнении изоляционного слоя), то есть огибая встречающиеся стержни-препятствия на кожухе;

- ряды штырей размещены с шагом 0,5 - 1 l. Как показывает практика при указанной длине штыря не происходит его деформации в процессе работы, (меньшие значения нецелесообразны из-за увеличения количества штырей и возрастания трудоемкости работ по устройству изоляции);

- бандаж одевается на концентрический ряд штырей и при стягивании сжимает находящийся на указанном ряде слой изоляции, увеличивая ее стойкость. Таким образом получается, что на каждом ряде стержней расположен бандаж, обеспечивающий фиксацию сжатого слоя изоляции при эксплуатации;

- каждый бандаж притянут к центру и кожуху стяжками, благодаря закреплению концов на бандаже и кожухе, ближе к центру.

Указанное крепление изоляции обеспечивает надежное крепление изоляции при эксплуатации и развороте крышки. При этом элементы крепления изоляции расположены внутри ее слоя (то-есть отделены от зоны высокой температуры подслоем теплоизоляции) благодаря чему обеспечиваются более высокие показатели долговечности, чем у прототипа.

На фиг. 1 показан общий вид крышки с изоляцией в изометрии, с сечениями по главным осям.

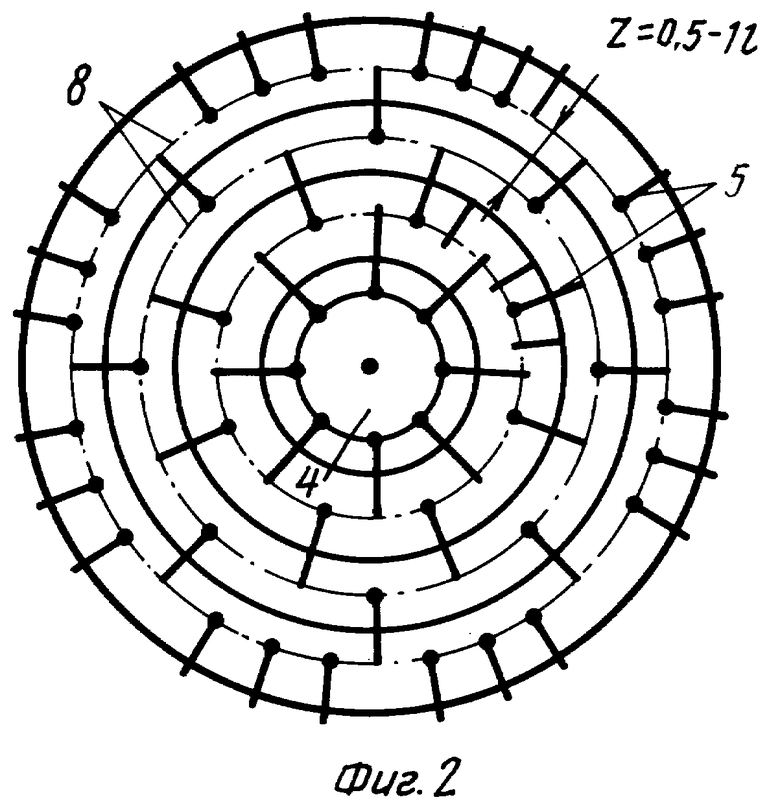

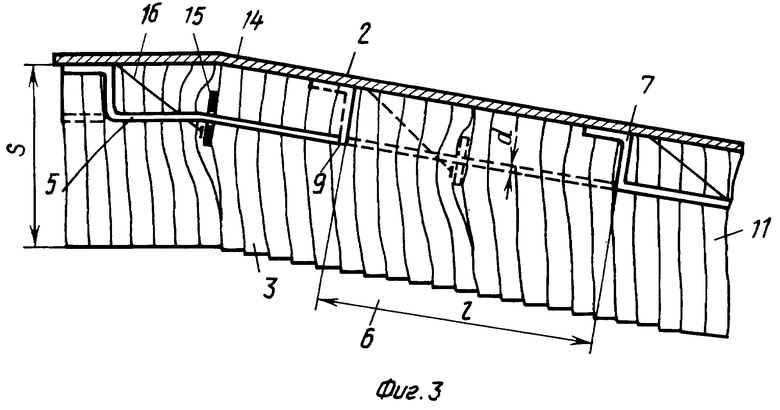

На фиг. 2 показан вид сверху на элементы крепления изоляции крышки, на фиг. 3 показан фрагмент вертикально-расположенного сечения крышки в увеличенном масштабе.

Крышка 1 ковша имеет кожух 2 и теплоизоляцию 3, расположенную вокруг лентонаправляющего центра 4.

К кожуху 2 прикреплены штыри 5, имеющие консоль 6 длиной, обозначенной символом "l" и стержень 7 крепления штыря 5 к кожуху 2. Диаметр штыря 5 обозначен символом "d".

Штыри 5 расположены вокруг лентонаправляющего центра 4 рядами, по линиям 8 рядов, в шахматном порядке расположения штырей 5 предыдущего ряда относительно последующего, причем на указанных линиях 8 рядов расположены концы 9 штырей 5 предыдущего ряда и начала (стержни 7) штырей 5 последующего ряда. Расстояние между рядами штырей обозначено символом "Z" и составляет 0,5 - 1 l.

Концы 9 штырей 5 развернуты от лентонаправляющего центра 4 к краям 10 крышки 1.

Вокруг лентонаправляющего центра 4 уложена лента 11 теплоизоляционного материала, имеющая ширину S, равную толщине изоляции 3. Лентонаправляющий центр 4 выполнен в виде цилиндра 12 (или правильного многогранника), имеющего образующую 13 длиной S.

Лента 11 из теплоизоляционного материала наколота на штыри 5 и касается своей верхней кромкой 14 кожуха 2 крышки 1.

На каждый ряд штырей 5 надет бандаж 15, который притянут к центру крышки 1 стяжками 16, прикрепленными к бандажам 15 и к кожуху 2 крышки 1.

Выполнение изоляции 3 крышки 1 осуществляют следующим образом:

- прикрепляют к кожуху 2 штыри 5.

Штыри 5 должны иметь величину консоли 6 не более 60-кратного значения диаметра стержня 7, так как при указанной величине консоли 6, существенного отгиба штыря 5 в процессе работы не наблюдается.

Минимальный размер консоли (менее 30 диаметров стержня 7) не целесообразен из-за неоправданного возрастания количества штырей 5 для крепления изоляции 3 и возрастания, в связи с этим, трудоемкости работ по изготовлению и монтажу штырей 5.

При монтаже штырей 3 их консоли 6 располагают параллельно с линией профиля кожуха 2 крышки 1, размещая штыри 3 концентрическими рядами по линиям 8 в шахматном порядке, концами 9, развернутыми от лентонаправляющего центра 4 к краям 10 крышки 1. Расстояние Z между рядами штырей выполняют в пределах 0,5-1 l длины консоли 6 штыря 5 (по причинам, указанным выше при анализе длины консоли 6 штыря 5).

Для выполнения теплоизоляции 3 применяют ленту 11 из волокнистого материала шириной S, равной толщине изоляции 3. При монтаже ленты 11 ее располагают вертикально, и обматывают лентообразующий центр 4 лентой 11, накалывая ее полотно на штыри 5 и касаясь верхней кромкой 10 ленты 11 кожуха 2 крышки 1. При многократной намотке ленты 11 получается слой теплоизоляции 3 толщиной S, параллельный кожуху 2 крышки 1.

Лентонаправляющий центр 4 выполнен в виде цилиндра 12 (или правильного многогранника) с длиной образующей 13, равной ширине ленты 11. При намотке (или укладке) ленты 11 в вертикальном положении вокруг вертикального цилиндра 12 (или многогранника) лента 11 укладывается вертикальным кольцом (многогранником) и служит далее направляющей для укладки последующих слоев ленты 11. При укладке ленты 11 ее надевают на штыри 5 и поджимают к центру крышки 1. При этом последующие ряды не мешают намотке ленты 11, так как штыри 5 рядов смещены друг относительно друга (в шахматном порядке) и это обстоятельство дает возможность накалывать ленту 11 на штыри 5 предыдущего ряда, огибая стержни 7 крепления к кожуху последующего ряда.

При укладке ленты 11 ее обычно набирают полностью на штыри 5 очередного ряда, а затем поджимают бандажом 15, перемещая выполненный слой теплоизоляции по штырям 5 на размер, приблизительно равный половине консоли 6 штыря 5. Затем бандаж закрепляют стяжками 16, прикрепленными одной стороной к бандажу, другой к кожуху 2, ближе к центру крышки 1. При этом усилие натяжения стяжки 16 притягивает бандаж как к центру крышки 1, так и к кожуху 2 (препятствуя отвисанию штырей 5 под действием веса изоляции 3).

При стягивании изоляции 3 бандажами 15 элементы ленты 11, перемещающиеся к центру, могут перерезаться встречающимися на их пути стержнями 7. Но одновременно с боков лента 11, при этом накалывается на концы 9, расположенных в шахматном порядке штырей 5. Таким образом получается, что все элементы ленты 11 равномерно наколоты на штыри 5 по всей поверхности кожуха 2 крышки 1, и поджаты к центру.

Выполненная указанным образом теплоизоляция 3 крышки 1 имеет более длительную долговечность работы, чем известная изоляция волокнистыми материалами, так как все элементы крепления указанной изоляции 3 отделены от зоны высокой температуры под слоем теплоизоляции, и работают в сравнительно более умеренных температурных условиях, чем у известной изоляции.

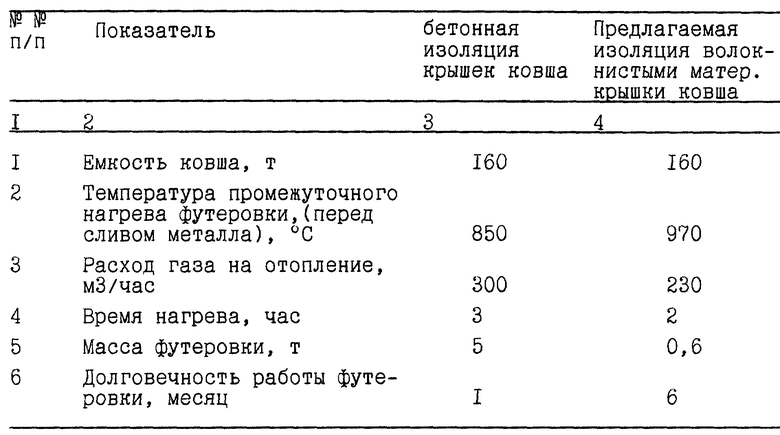

Результаты работы крышек ковшей с бетонной и предлагаемой теплоизоляцией представлены в таблице.

В соответствии с таблицей применение волокнистой изоляции сокращает потери тепла на аккумуляцию и теплопроводностью (за счет уменьшения массы изоляции в 8 раз и теплопроводности в 6 раз).

Соответственно уменьшается расход топлива, растет температура нагрева, уменьшается трудоемкость работ на восстановление изоляции при ремонтах, возрастает стойкость изоляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЫШКА К УСТРОЙСТВУ ДЛЯ СУШКИ КОВШЕЙ | 1999 |

|

RU2152845C1 |

| СПОСОБ МОНТАЖА ТЕПЛОИЗОЛЯЦИИ ПРОМЫШЛЕННОГО ЭНЕРГООБОРУДОВАНИЯ | 1999 |

|

RU2157493C1 |

| БЫСТРОСЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2004 |

|

RU2259510C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ КОВШЕЙ | 1998 |

|

RU2140831C1 |

| ФУТЕРОВКА ТЕПЛОВОГО АГРЕГАТА | 2001 |

|

RU2212015C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИИ НА АППАРАТЫ | 2001 |

|

RU2211995C1 |

| ВЫХЛОПНОЙ ТРАКТ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2000 |

|

RU2185564C2 |

| УСТАНОВКА ДЛЯ ВВОДА ПРОВОЛОКИ В ЖИДКИЙ МЕТАЛЛ | 2000 |

|

RU2175676C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 1999 |

|

RU2152828C1 |

| УСТАНОВКА ДЛЯ СУШКИ КОВШЕЙ | 1999 |

|

RU2164193C1 |

Изобретение относится к металлургии и может быть использовано для изоляции рабочего пространства ковша. Согласно изобретению на консольные штыри, установленные параллельно линии профиля кожуха и закрепленные концентрическими рядами в шахматном порядке, накалывают волокнистый материал. Волокнистый материал используют в виде ленты, которую располагают вертикально и осуществляют ее послойную намотку вокруг лентонаправляющего центра. Лентонаправляющий центр выполнен в виде цилиндра или правильного многогранника с длиной образующей, равной толщине теплоизоляции. Ленту накалывают на штыри и стягивают бандажами. Бандажи надеты на каждый ряд штырей и стянуты к центру стяжками, прикрепленными к бандажу и кожуху. Расстояние между соседними рядами штырей составляет 0,5-1l, где l - длина штыря. Концы штырей направлены от центра к краям кожуха и расположены на одной линии с началом штырей последующего ряда. При использовании изобретения повышается стойкость теплоизоляции крышек ковшей. 2 с.п. ф-лы, 3 ил., 1 табл.

| ЛУКАШЕВИЧ А.С | |||

| Огнеупорные работы | |||

| - М.: Стройиздат, 1979, с.147-148 | |||

| Футеровка печи | 1976 |

|

SU600377A1 |

| Способ изготовления теплозащитного экрана | 1987 |

|

SU1425421A1 |

| Саморазгружающийся вагон | 1929 |

|

SU17314A1 |

| Устройства для крепления тепловой изоляции стальных сосудов и аппаратов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| GB 1492778, 23.11.1977 | |||

| US 4070841, 31.01.1978. | |||

Авторы

Даты

2001-04-10—Публикация

1999-11-09—Подача