с мундштуком А и .устройство 28 для приема изделий, снабжена накопителем 7 арматуры, конвейером 6 подачи арматуры, механизмом 5 для ввода арматуры в направляющие 2 и откидным упором 14 с механизмом 15 управления и схемой электроуправления. Конвейер 6 подачи арматуры выполнен в виде неприводньпс желобчатых роликов

1

Изобретение относится к промь1шлен- кости строительных материалов и мо жет быть использовано в производстве изделий из пластичных масс, например асбестоцементных, асбестосиликатных, гипсобетонных и др.

Целью изобретения является повышение производительности и улучшение качества изделий.

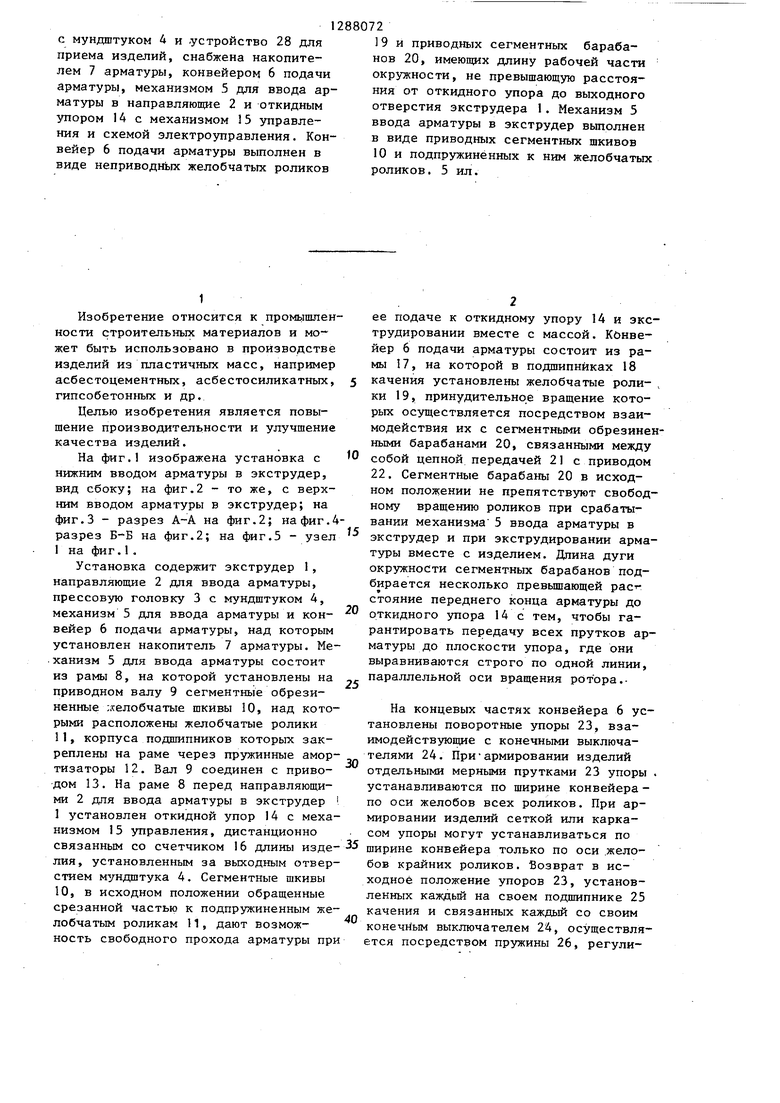

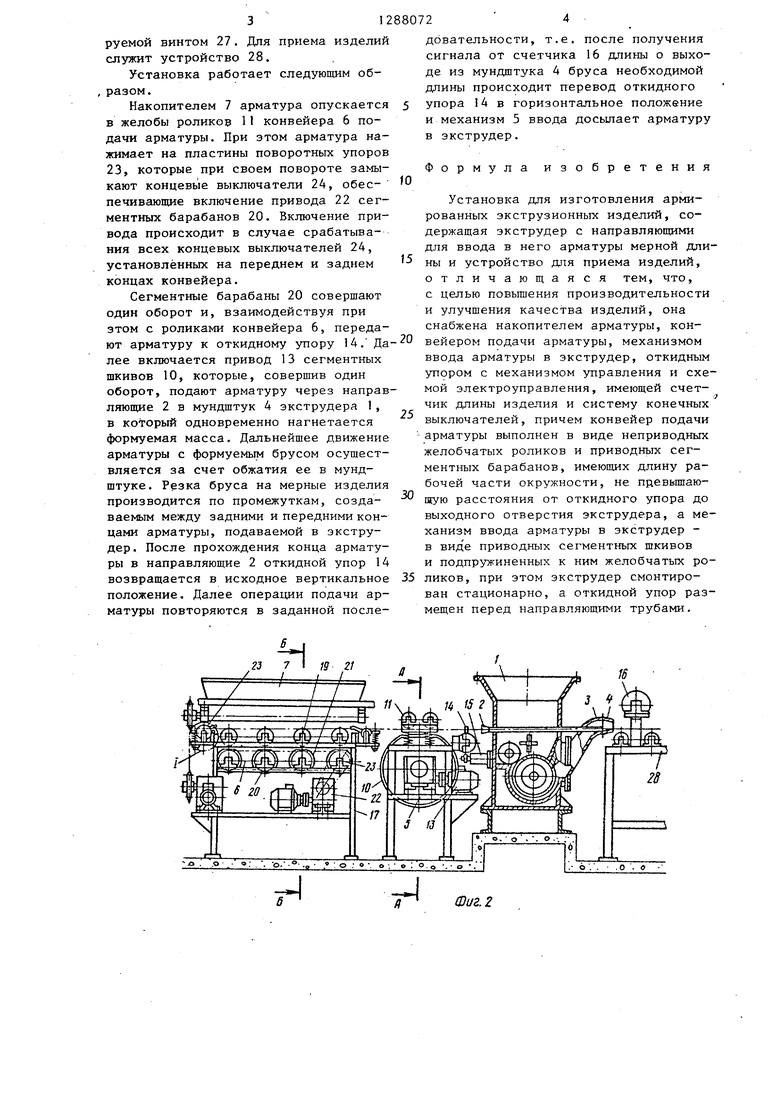

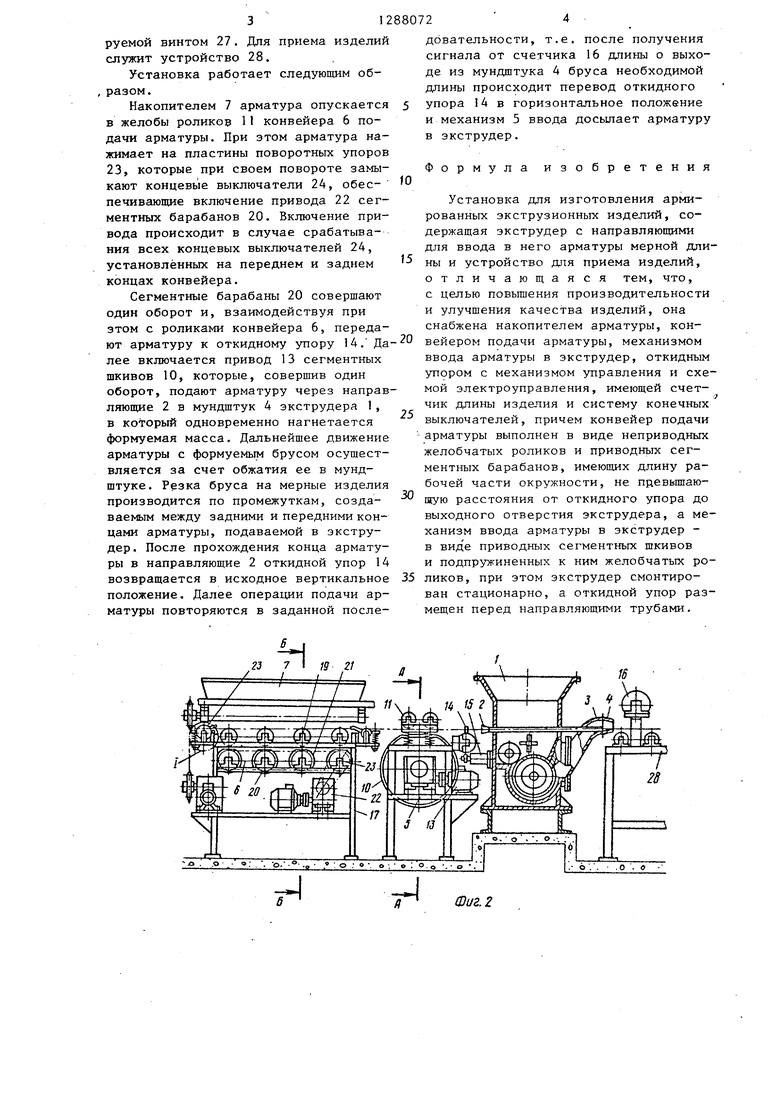

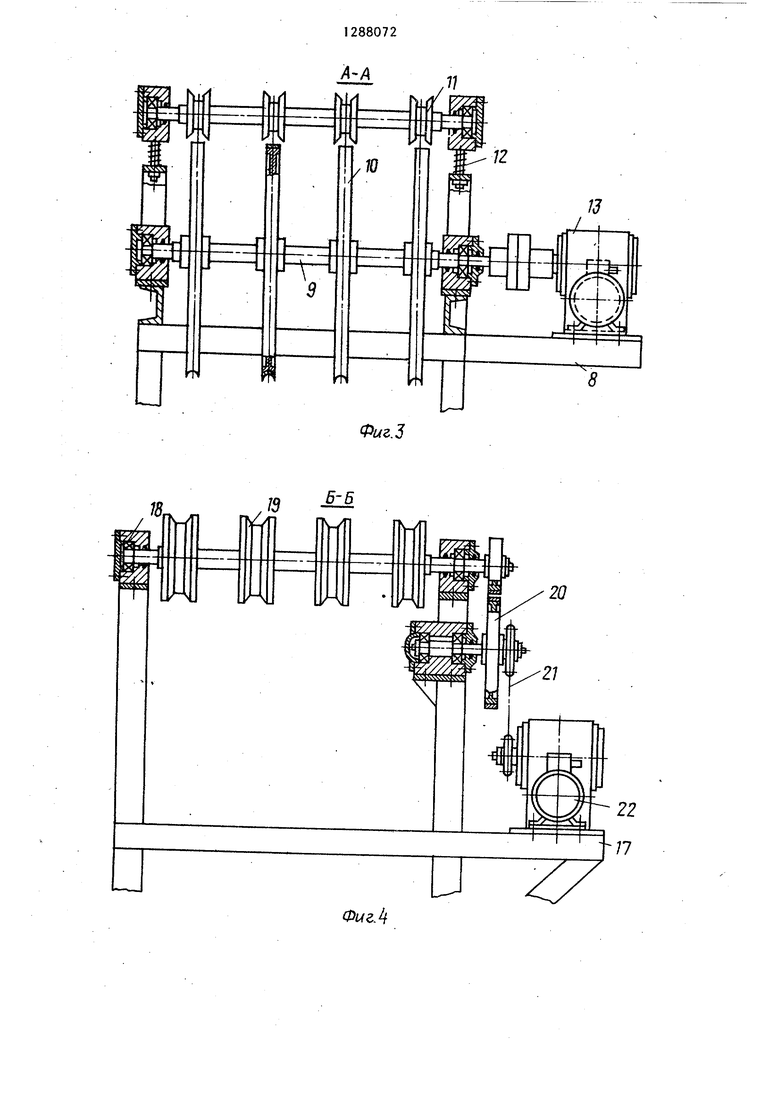

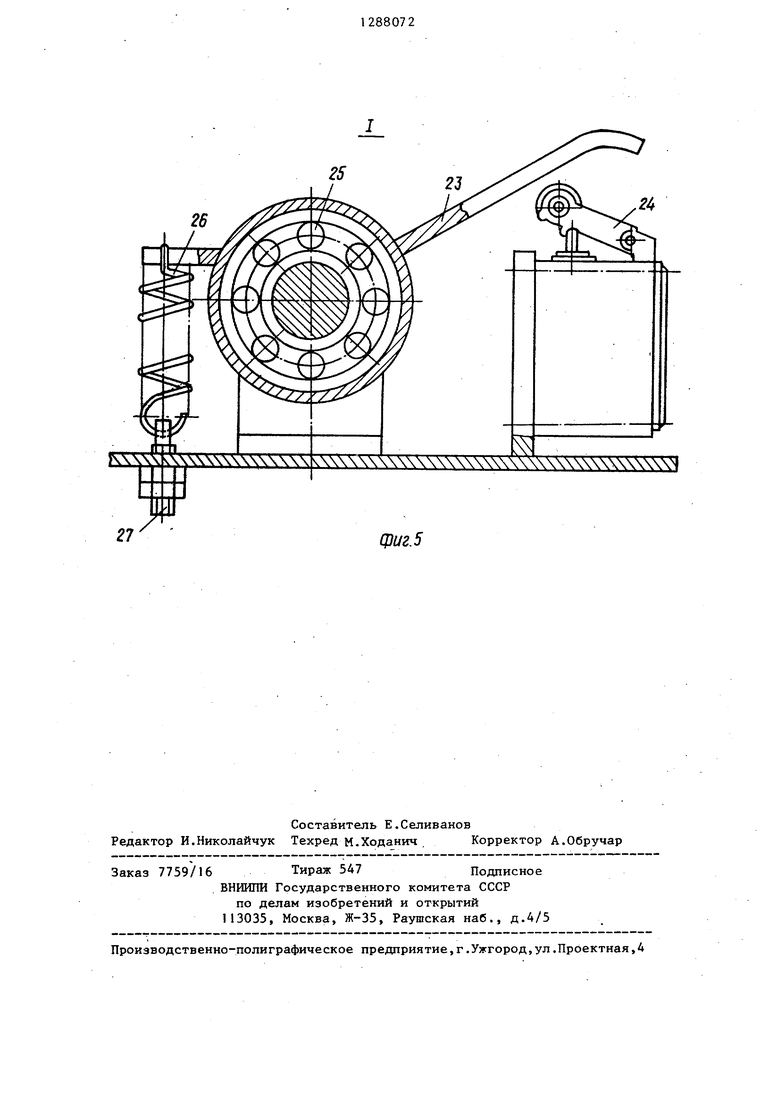

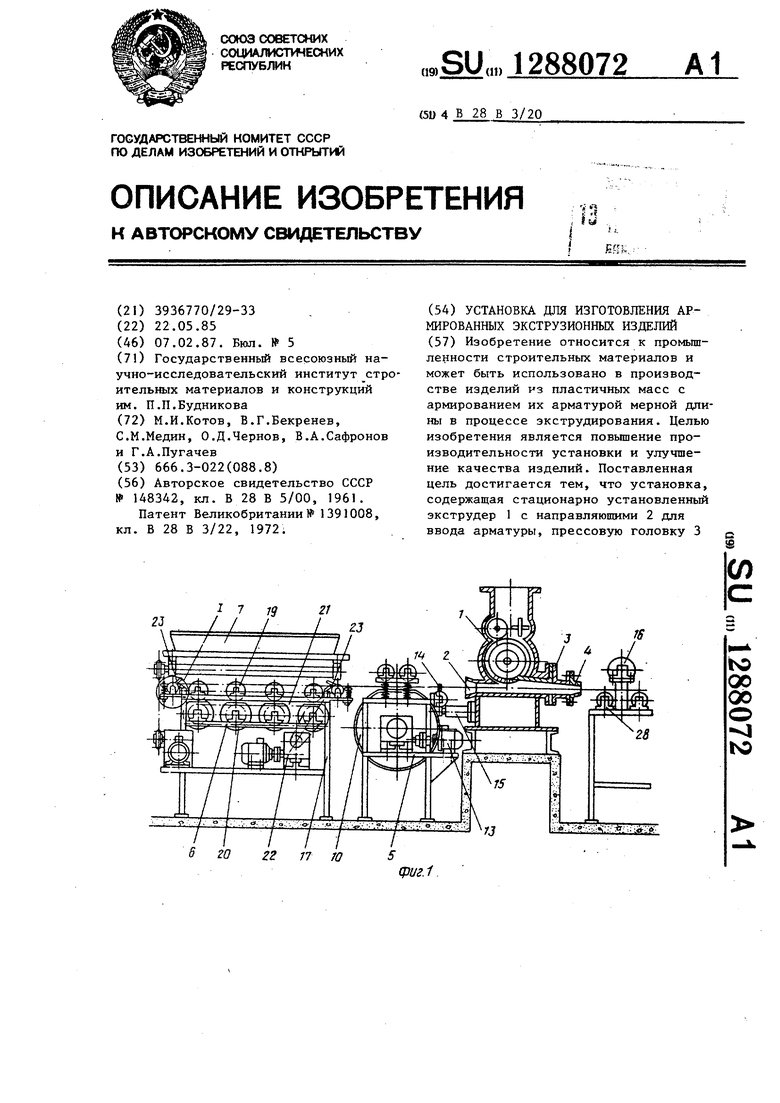

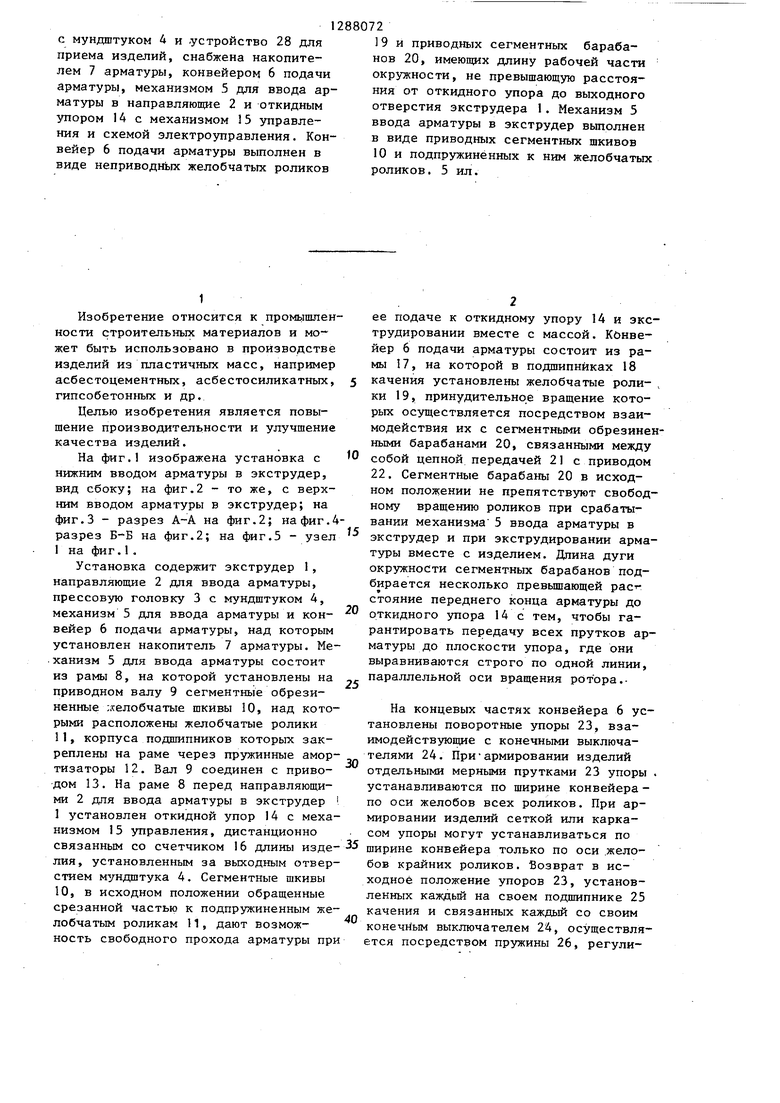

На фиг. изображена установка с нижним вводом арматуры в экструдер, вид сбоку; на фиг.2 - то же, с верхним вводом арматуры в экструдер; на фиг.З - разрез А-А на фиг.2; на фиг.4 разрез Б-Б на фиг.2; на фиг.З - узел 1 на фиг.1.

Установка содержит экструдер 1, направляющие 2 для ввода арматуры, прессовую головку 3 с мундштуком 4, механизм 5 для ввода арматуры и конвейер 6 подачи арматуры, над которым установлен накопитель 7 арматуры. Ме- ханизм 5 для ввода арматуры состоит из рамы 8, на которой установлены на приводном валу 9 сегментные обрези- ненные ; :елобчатые шкивы 10, над которыми расположены желобчатые ролики И, корпуса подшипников которых закреплены на раме через пружинные амортизаторы 12. Вал 9 соединен с приводом 13. На раме 8 перед направляющими 2 для ввода арматуры в экструдер 1 установлен откидной упор 14 с механизмом 15 управления, дистанционно связанным со счетчиком I6 длины изделия, установленным за выходным отверстием мундштука 4. Сегментные шкивы 10, в исходном положении обращенные срезанной частью к подпружиненным желобчатым роликам 11, дают возможность свободного прохода арматуры при

19 и приводных сегментных барабанов 20, имеющих длину рабочей части окружности, не превышающую расстояния от откидного упора до выходного отверстия экструдера 1. Механизм 5 ввода арматуры в экструдер вьтолнен в виде приводных сегментных шкивов 10 и подпружиненных к ним желобчатых роликов. 5 ил.

5

0

5

0

5

0

ее подаче к откидному упору 14 и экс- трудировании вместе с массой. Конвейер 6 подачи арматуры состоит из рамы 17, на которой в подшипниках 18 качения установлены желобчатые роли- ки 19, принудительное вращение которых осуществляется посредством взаимодействия их с сегментными обрезинен- ными барабанами 20, связанными между собой цепной передачей 21 с приводом 22. Сегментные барабаны 20 в исходном положении не препятствуют свободному вращению роликов при срабатывании механизма 5 ввода арматуры в экструдер и при экструдировании арматуры вместе с изделием. Длина дуги окружности сегментных барабанов подбирается несколько превьщ1ающей расг стояние переднего конца арматуры до откидного упора 14 с тем, чтобы гарантировать передачу всех прутков арматуры до плоскости упора, где они выравниваются строго по одной линии, параллельной оси вращения ротора.На концевых частях конвейера 6 установлены поворотные упоры 23, взаимодействующие с конечными выключателями 24. Приармировании изделий отдельными мерными прутками 23 упоры . устанавливаются по ширине конвейера - по оси желобов всех роликов. При армировании изделий сеткой или каркасом упоры могут устанавливаться по ширине конвейера только по оси .желобов крайних роликов. Возврат в исходное положение упоров 23, установленных каждый на своем подщипнике 25 качения и связанных каждый со своим конечным выключателем 24, осуществляется посредством пружины 26, регулиуемой винтом 27. Для приема изделий служит устройство 28.

Установка работает следующим образом.

Накопителем 7 арматура опускается в желобы роликов 11 конвейера 6 подачи арматуры. При этом арматура нажимает на пластины поворотных упоров 23, которые при своем повороте замыкают концевые выключатели 24, обеспечивающие включение привода 22 сегментных барабанов 20. Включение привода происходит в случае срабатывания всех концевых выключателей 24, установленных на переднем и заднем концах конвейера.

Сегментные барабаны 20 совершают один оборот и, взаимодействуя при этом с роликами конвейера 6, передают арматуру к откидному упору 14. Да лее включается привод 13 сегментных шкивов 10, которые, совершив один оборот, подают арматуру через направляющие 2 в мундштук 4 экструдера 1, в который одновременно нагнетается формуемая масса. Дальнейшее движение арматуры с формуемым брусом осуществляется за счет обжатия ее в мундштуке. Резка бруса на мерные изделия производится по промежуткам, создаваемым между задними и передними концами арматуры, подаваемой в экстру- дер. После прохождения конца арматуры в направляющие 2 откидной упор 14 возвращается в исходное вертикальное положение. Далее операции подачи арматуры повторяются в заданной после

80724

довательности, т.е. после получения сигнала от счетчика 16 длины о выходе из мундштука 4 бруса необходимой длины происходит перевод откидного упора 14 в горизонтальное положение и механизм 5 ввода досьшает арматуру в зкструдер.

10

15

20

25

30

35

Формула изобретения

Установка для изготовления армированных экструзионных изделий, содержащая экструдер с направляющими для ввода в него арматуры мерной длины и устройство для приема изделий, отличающаяся тем, что, с целью повышения производительности и улучшения качества изделий, она снабжена накопителем арматуры, конвейером подачи арматуры, механизмом ввода арматуры в экструдер, откидным упором с механизмом управления и схемой электроуправления, имеющей счет- чик длины изделия и систему конечных выключателей, причем конвейер подачи арматуры выполнен в виде неприводных желобчатых роликов и приводных сегментных барабанов, имеющих длину рабочей части окружности, не превышающую расстояния от откидного упора до выходного отверстия экструдера, а механизм ввода арматуры в экструдер - в вид е приводных сегментных шкивов и подпружиненных к ним желобчатых роликов, при этом экструдер смонтирован стационарно, а откидной упор размещен перед направляющими трубами.

JS

И

«, о. о . . о .. ;.

н

Фиг. 2

А-А

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для загрузки заготовками поточной линии для производства изоляторов | 1983 |

|

SU1270805A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО КИРПИЧА | 1991 |

|

RU2010706C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДОСОДЕРЖАЩИХ ФОРМОВОК (ВАРИАНТЫ) | 2002 |

|

RU2209232C1 |

| Линия для производства строительного кирпича | 1990 |

|

SU1768398A1 |

| Установка для непрерывного стыкования, анкеровки и резки арматурных стержней | 1974 |

|

SU574281A1 |

| Автомат-укладчик кирпича на сушильные рамы | 1980 |

|

SU980992A1 |

| Установка для непрерывного стыкования,анкеровки и резки арматурных стержней | 1983 |

|

SU1107969A2 |

| Линия для производства формового хлеба | 1980 |

|

SU938878A1 |

| Технологическая линия для изготовления строительных изделий | 1986 |

|

SU1426801A1 |

| Крутонаклонный ленточный конвейер | 1979 |

|

SU874504A2 |

Изобретение относится к промьш- ленности строительных материалов и может быть использовано в производстве изделий из пластичных масс с армированием их арматурой мерной длины в процессе экструдирования, Целью изобретения является повышение производительности установки и улучшение качества изделий. Поставленная цель достигается тем, что установка, содержащая стационарно установленный экструдер 1 с направляющими 2 для ввода арматуры, прессовую головку 3 77 2J / / ./ .vc 6 го ZZ 77 Ю (Л J6 to ОО 00 О Ю

Б-Б

ФигЛ

фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1391008, кл, В 28 В 3/22, 1972; | |||

Авторы

Даты

1987-02-07—Публикация

1985-05-22—Подача