1. Область техники, к которой относится изобретение

Изобретение относится к ОТ3.9 Строительные материалы и технологии и ОТ3.12 Нано- и гибридные функциональные материалы, нанотехнология и может быть использовано в производстве стеновых, кровельных, облицовочных и отделочных материалов, 3Д печати зданий и сооружений, создании малых архитектурных форм.

2. Уровень техники

Процесс формовки волокнистоцементных материалов методом экструзии известен с 1930х годов. В 1965 г. было выдано первое авторское свидетельство на способ изготовления асбестоцементных труб способом экструзии в установке непрерывного действия (А.с. 177315. ССР, кл.80а 34/01 МПК В 28 в). В 1970-80х годах были разработаны теоретические основы технологии, сконструированы и введены в эксплуатацию отдельные узлы и производственные линии для выпуска стеновых панелей, балок, подоконных плит и плит перекрытий (Экструзионный асбестоцемент, Волчек И.З., Валюков Э.А., Москва, Стройиздат, 1989). В технологии экструзии, разработанной в СССР, были решены вопросы непрерывности производственного цикла, подготовки и введения пластификаторов, конструкции формующих узлов. Технология была разработана для асбестовых волокон, способных удерживать влагу, поэтому в ней допускалось использованием типовых бетоносмесителей с низкой эффективностью. Однако сегодня использование асбеста в строительных материалах ограничено в силу некоторых свойств волокна (прочные но хрупкие, неустойчивы к высоким температурам) и ряда открытых вопросов связанных с охраной труда и экологией. Использование же новых типов волокон в такой линии приводит к перерасходу метилцеллюлозы, и как следствие - высокой себестоимости. Технология не дает возможности выпускать качественные декоративные панели с внутренними полостями или толщиной менее 16 мм.

С появлением запретов и ограничений на использование асбеста в странах Европы, США, Японии, Австралии, технология вакуумной экструзии получила дальнейшее развитие с использованием усиливающих волокон как органического, так и минерального происхождения (US 5047086 (HAYAKAWA и др.) 10 сентября 1991, US 5658624 (ANDERSON и др.) 19 августа 1997, US 6309570 (FELLABAUM) 30 октября 2001, US 5891374 (SHAH и др.) 6 апреля 1999, EUR 0340765 B1 (SHIN-ETSU CHEMICAL CO) 31 марта 1993 Cement composition for extrusion). Недостатком предложенных технологий также является использование бетоносмесителей для подготовки экструдируемой пасты. Указанное оборудование не позволяет эффективно распределять добавки по массе, что приводит к удорожанию материала.

Дальнейшее развитие технологии связано с использованием миксеров интенсивного типа для полусухого смешивания и месильной машины для пластификации (US 029772A1 (GUERRINI и др.) 3 декабря 2009, CN 100357217C (XAN XIUZHI и др.) 26 декабря 2007, (CHANG-GEUN Cho et al. Flexural Behavior of Extruded DFRCC Panel and Reinforced Concrete Composite Advances in Materials Science and Engineering Volume 2012, Article ID 460541, 8 pages) (HASEOG KIM et al. Characteristics of an Extrusion Panel Made by Applying a Modified Curing Method MDPI 7 May 2016) (BIN SHEN et al., Functionally-graded fiber-reinforced cement composite. Cement & Concrete Composites 30 (2008) p. 663-673) Предложенное технологическое решение значительно повышает эффективность подготовки смеси и распределения добавок. Недостаток технологии - в сроке подготовке пасты. С момента добавления воды цемент вступает в реакцию с выделением тепла. При температуре 70-75°С происходит желатинизация эфиров целлюлозы и, как следствие, потеря пластичности массы. При добавлении к химическому теплу физического воздействия смешивающих и экструдирующих узлов увеличение температуры происходит стремительно, что делает сложным поддержание баланса при непрерывном производстве.

Наиболее близким к изобретению по технической сущности является (WO01/43931 А1 (CHEN и др.) 21 июня 2001) экструдер с двумя шнеками противонаправленного вращения специальной конструкции (US 3883122 A (WERNER), 13 мая 1975) для пластификации смеси. Экструдер с самоочищающимися шнеками имеет меньший рабочий объем, однако большую скорость и интенсивность перемешивания, что позволяет сократить время смешивания, и, как следствие 1) уменьшить расход пластификатора; 2)применять добавки для ускоренного твердения; 3) использовать короткие волокна. Существенный недостаток технологии в отсутствие алгоритмов контроля влажности компонентов. Это приводит к изменению водоцементного отношения экструдируемой пасты в процессе производства, и, как следствие получение нестабильного по свойствам материала.

В технологии вакуумирования цементосодержащей пасты, приведенной в (US 6309570 (FELLABAUM) 30 октября 2001), предлагается автоматически добавлять воду в верхние смесительные шнеки, ориентируясь на косвенный показатель - значение силы тока (нагрузки) на двигателе привода. Недостаток указанной технологии состоит в том, что с износом рабочей группы экструдера, зазоры между стенками цилиндра и шнеком будут увеличиваться, уменьшая силу сопротивления вращению, что косвенно приведет к неправильному дозированию воды.

Существенным ограничением развития экструзионной технологии для производства фиброцемента и других композитов остается высокая стоимость эфиров целлюлозы, используемых в качестве основной добавки для улучшения реологических свойств.

Известен состав высокопрочного бетона на основе функциональной добавки из модифицированного графена (CN 104058676 A (TSAI SHAN JEN и др.) 9 сентября 2015. Патент (CN 113003995 A (VAN SHIRONG и др.) 22 июня 2021) описывает технологию приготовления армированного полипропиленовыми волокнами бетона с добавкой графена. Отмечено (RAGHUCHARAN et al. How to Make Concrete More Ductile, International Journal of Engineering and Technical Research (IJETR) ISSN: 2321-0869, Volume-3, Issue-5, May 2015), что содержащие графен гидромодификаторы могут в значительной степени увеличивать пластичность растворов и улучшать качество бетона.

Известно (TAYLOR H F W. Cement Chemistry. London: Thomas Telford Publishing. 1997), что большинство свойств цемента связано с частицами размером менее 100 нм. С точки зрения нанотехнологии, застывший цемент является наноматериалом, состоящим из частиц размером от 1 нм до нескольких мм. Увеличение удельной поверхности компонентов бетонов, на практике позволяет проектировать материалы с новыми свойствами (SOBOLEV K et al. How nanotechnology can change the concrete world: Part 1. American Ceramic Society Bulletin, 84 (10), p. 14-17).

В исследованиях (MOSTAFA JALAL et al. Mechanical, rheological, durability and microstructural properties of high performance self-compacting concrete containing SiO2 micro and nanoparticles. Materials and Design 34 (2012) p. 389-400, THALLAPAKA VISHNU et al. Study and performance of high strength concrete using with nano silica and silica fume, International Journal of Civil Engineering and Technology (IJCIET) Volume 6, Issue 11, Nov 2015, pp. 184-196, Article ID: IJCIET_06_11_019, ZHIBIN LIN et al. Nano-engineered cements with improved early strength. NICOM 4: 4th International Symposium on Nanotechnology in Construction, GENDA CHEN et al. Concrete Surface with Nano-Particle Additives for Improved Wearing Resistance to Increasing Truck Traffic. 2012 Mid-America Transportation center Report#MATC-MST:441, SINGH L P et al. Quantification and characterization of C-S-H in silica nanoparticles incorporated cementitious system. Cement and Concrete Composites 79 (2017). p. 106-116, LIBYA AHMED SBIA et al. Evaluation of modified-graphite nanomaterials in concrete nanocomposite based on packing density principles. Construction and Building Materials 76 (2015). p.413-422) приводится эффект от использования микро- и нано частиц для модификации бетона:

- наночастицы активируют смесь и позволяют замещать цемент добавками, что снижает себестоимость материала, позволяет в значительной степени использовать вторичное сырье;

- из-за небольшого размера частиц увеличивается внутренняя плотность - улучшаются прочность, на изгиб, уменьшается водопоглощение (LI G. Properties of high-volume fly ash concrete incorporating nano-SiO 2. Cement and Concrete Research, 34 (6), p. 1043-1049);

- характерно быстрое твердение и набор прочности на ранних стадиях, что позволяет получать прочный материал без потери формы сразу после выхода из экструдера, тем самым уменьшить парк формовочной оснастки;

- нанодиоксид титана придает поверхности эффект самоочищения (MURATA et al. Air purifying pavement: Development of photo-catalytic concrete blocks. Journal of Advanced Oxidative Technologies, 4 (2), 227-230);

- наночастицы не только являются заполнителем, но также выступают в качестве активатора пуццолановой реакции. Несмотря на указанные преимущества, отмечается (BARBHUIYA S et al. Effects of nano-Al 2 O3 on early-age microstructural properties of cement paste. Handbook of Nanotechnology: Construction and Building Materials, 2014. Springer. p. 189-193) (МАТУС Е.П. Влияние нанодобавок на физико-механические свойства дисперсно-армированного бетона. Современное строительство и архитектура № 1 (09) Февраль), что одной из актуальных технологических задач является дисперсия наноматериалов в цементной смеси. Указанные работы находят коммерческое применение в бетонах разного назначения, однако технология использования наноматериалов для улучшения свойств экструзионного фиброцемента не описана. Предлагаемый в настоящем патенте технологический цикл и оборудование позволяет эффективно вмешивать добавки с содержанием графена от 0,5%., что позволяет применять известные теоретические и практические разработки в производстве фиброцемента.

Экструзионный фиброцемент должен обладать следующими свойствами: высокая тепло- и морозостойкость; значительная влагостойкость; легкость; прочность и гибкость; негорючесть; отсутствие эмиссии вредных веществ во внешнюю среду; хорошая гвоздимость; пониженное содержание цемента, как дорого и экологически грязного материала.

3. Раскрытие изобретения

В основу изобретения положена технологическая задача, заключающаяся в разработке нового процесса непрерывной экструзии фиброцемента, способного снизить себестоимость материала и получить как улучшенные, так и его новые потребительские свойства. Для получения необходимого результата используется двухстадийная подготовка компонентов. На первой стадии применяют полусухой тип смешивания в смесителе интенсивного типа. Для стабильной загрузки экструдера и сокращения времени хранения массы попеременно используется 2 и более смесителя. На второй стадии происходит пластификация массы двухшнековым экструдером, нарезка и подача ее в вакуумную камеру, и прессование массы нижними шнеками через фильеры нужной формы. Предлагаемая схема производственной линии позволяет исключить месильную машину для пластификации и ящичный питатель. Такой подход сокращает время подготовки массы на 5-10 минут, что позволяет избежать скачкообразного увеличения температуры твердеющего бетона и связанной с этим потерей текучести массы. Экструдер имеет модульную конструкцию, позволяющую быстро заменять изношенные части шнеков, корпуса, переходной головки. На рабочие поверхности шнеков и рубашки наносится упрочняющий состав.

Для получения улучшенных физико-механических свойств материала в предлагаемом методе используется: дополнительный помол цемента; введение микро- и нанодобавок; замещение эфиров целлюлозы графеновым пластификатором; введение дисперсантов для лучшего распределения графена по массе. Включение микро- наночастиц в структурную решетку фиброцементного композита позволяет более эффективно использовать добавки для снижения веса и повышения огнестойкости материала - микрокремнезема, метакаолина, перлита, вермикуллита, а также прочнее фиксировать усиливающие волокна (базальтовые, карбоновые, органические). Плотная упаковка композита частицами малого размера не требует повышенного давления в экструдере. Предлагаемый состав смеси характеризуется высоким набором прочности на ранних стадиях твердения и в отличие от известных методов не требует последующей тепловлажностной или автоклавной обработки, что значительно снижает энергозатраты. Работа оборудования на небольших давлениях уменьшает скорость износа рабочих поверхностей. Для создания необходимой текстуры на поверхности фиброцемента используется каландровый вал или гидравлический пресс с набором объемных шаблонов. Окраска в массе осуществляется через добавку пигмента нужного цвета на первом этапе смешивания. Для увеличения морозостойкости в массу добавляется гидрофобизирующий состав.

4. Краткое описание чертежей

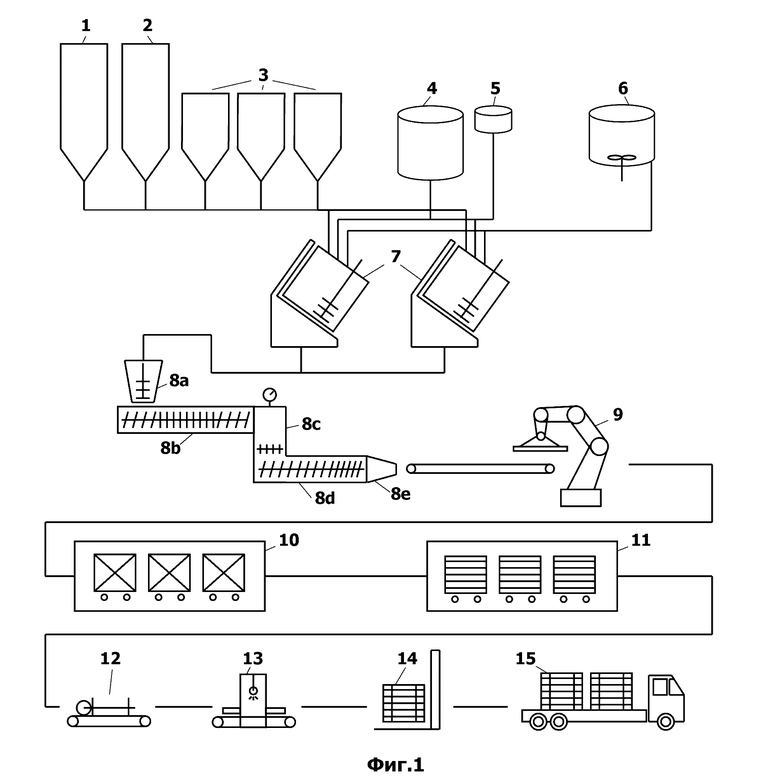

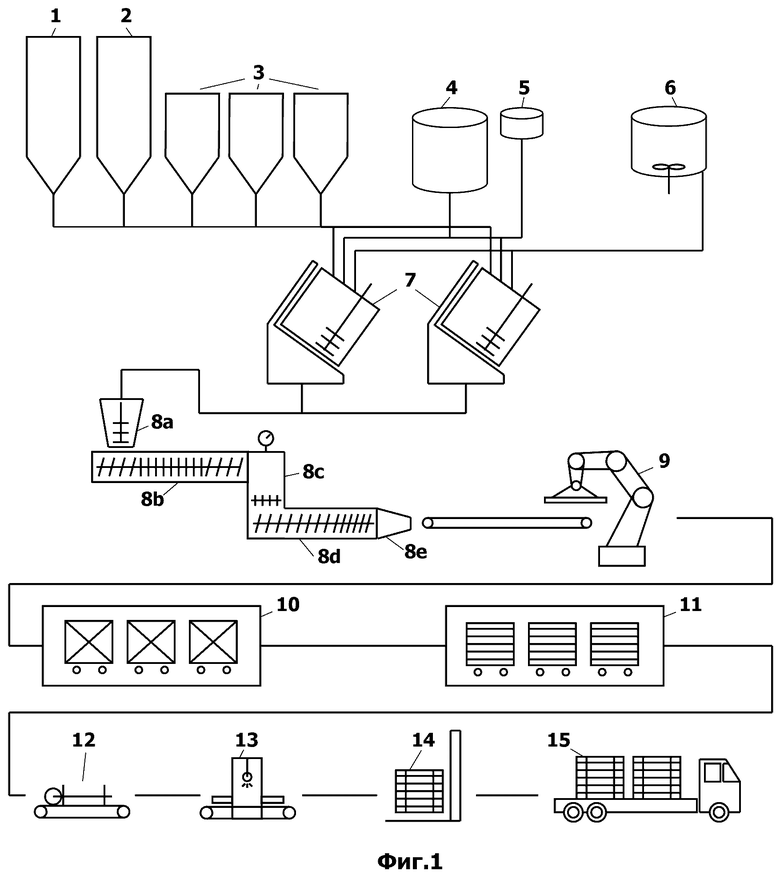

На фиг. 1 показана предлагаемая технологическая схема производства фиброцементных материалов с использованием нано- и микродобавок методом экструзии. На чертеже цифрами обозначены: участки хранения и дозировки цемента (1), пуццолановых добавок (2), функциональных микро- и нанодобавок (3), система дозировки воды (4) и графена (5), участок подготовки целлюлозы и вторичного волокнистого сырья (6), смесители интенсивного типа (7), экструдер с загрузочным бункером (8а), двушнековым механизмом (8b) пластификации и подачи в вакуум камеру (8c), двухшнековой формующей группой (8d), переходным мундштуком и головой пресса (8e), роботизированный комплекс резки и правки (9), камера предварительного твердения (10), сушильной камерой (11), участками финальной резки (12), покраски (13), упаковки (14) и отгрузки (15).

5. Осуществление изобретения

В описании ниже приводится детальное описание стадий процесса, режимов работы оборудования, основных контрольных характеристик, требований к сырью и выходному контролю качества материала. Формование композитного материала, содержащего цемент и волокна - фиброцемента происходит в вакуумном экструдере. Технологический процесс разделяется на следующие блоки: дозирование, смешивание, пластификация, вакуумирование, формование, резка и правка, твердение, сушка, финальная резка, покраска, упаковка и отгрузка.

А. Смешивание. Смешивание компонентов осуществляется на смесителе интенсивного действия с высокоскоростным режимом например Тяжстанкогидропресс модели СМ1500 или Eirсh серий R или RV. В случае использования целлюлозы или макулатуры на первом этапе в смеситель вводится нужное количество нераспушенного волокна. Для распушки целлюлозы необходимо добавление 10% воды и обработка со скоростью 800-1200 об/мин в течение 5 минут. Далее вводятся диспергаторы и инертные компоненты (метакаолин, микрокремнезем, нано- частицы, пигменты) и усиливающие волокна (карбоновые или базальтовые, PP, PVA, волластонит, нанотрубки) и смешиваются 3 минуты при скорости 300-1420, лучше 500 об/мин. Затем добавляется цемент, гидрофобизирующая добавка, графеновый пластификатор и вода до В/Ц отношения 0,48 - 0,56 и смешивается при 500 -1300, лучше 600 об/мин в течение 5 минут. На заключительной стадии смешивания вводятся легковесные добавки - перлит или вермикулит и смешиваются в течение 2 мин при 100-300, лучше 150 об/мин.

B. Пластификация. Подача полусухой смеси в камеру пресса осуществляется шнековым дозатором. В шнековый дозатор вмонтированы форсунки для подачи воды. При дозировании смеси в экструдер проводится ее окончательное увлажнение. Верхняя пара шнеков экструдера вращается сонаправленно и имеет модульную конструкцию с последовательными модулями специальной формы для загрузки, транспортировки, пластификации и выгрузки в вакуумную камеру через перфорированную (D20-30 мм) фильеру. Верхние шнеки имеют меньшую транспортирующую способность, и предназначены для большей энергии сдвига на массу, поэтому скорость вращения шнеков верхней группы выше нижней. Оконечники шнеков снабжены ножами для нарезки экструдата для равномерной загрузки вакуумной камеры.

Г. Вакуумирование. Для удаления избыточной воды и воздуха из смеси перед формованием, пластифицированная масса подается в вакуум-камеру. Вакуумирование приводит к уплотнению смеси, улучшая свойства готового материала. В описываемой технологии используется уровень вакуума от 0,5 до 4,5 Па. С помощью вакуума в определенных пределах возможно регулировать плотность композита. Для получения материалов с высокой плотностью используют вакуум 1,5 - 3,0 Па, со средней и низкой - 0,5-1,5 Па.

Д. Формование. Нижняя группа экструдера укомплектована двумя шнеками противонаправленного вращения, транспортирующими массу в направлении фильеры. Для выравнивания скачкообразного движения массы в направлении выхода, шаг витков шнеков уменьшается к выходу. При необходимости формовки материалов с высокой плотностью используют конусные шнеки. Мундштук пресса сконструирован с учетом необходимости выравнивания скоростей истечения массы по ширине и обеспечивает переход от сечения экструдера к сечению формуемого изделия. Применяются ультразвуковые генераторы для уменьшения трения. При формовании полых изделий в мундштук вставляются керны требуемого сечения. Формование проводится при скорости не менее 2м/мин. Увеличение скорости вращения нижних шнеков позволяет создавать более плотный материал. Для получения деталей сложной формы и поверхностного текстурирования применяются каландровый вал или короткоходный гидравлический пресс усилием до 7000 тонн с соответствующими пуансонами.

Е. Резка и правка. Предлагаемая технология использует роботизированный комплекс для резки, правки по длине и укладки материала в корзины. Комплекс оснащен вакуумными коробками, дисковым отрезным ножом со скоростью подачи 100 мм/с и правильной установкой нужной длины с пневматическим приводом. При выходе из экструдера материал поступает на конвейер, где отрезается и правится. С помощью вакуумной коробки материал переносится в корзины для твердения. Компоновка на базе робота позволяет исключить из технологического оборудования портальные укладчики и дополнительные конвейеры.

Ж. Твердение. Использование в предлагаемой технологии компонентов нано- и микро- размерности а также добавок на основе графена дает возможность исключить этап тепловлажностной обработки или автоклавирования. Твердение до распалубочной прочности происходит в течение 9 часов при температуре не ниже 20°С в закрытой камере без вентиляции. Как показывает опыт, при указанном водоцементном отношении, воды в материале достаточно для гидратации цемента.

З. Сушка. Предлагаемая технология позволяет производит материал с высокими декоративными свойствами. Для осуществления качественной покраски необходимо высушить панели до влажности не более 8-12%, лучше 9%. Для этого используется сушильная камера с контролем и отводом влажности. Сушка композита происходит в течение 12-15 часов. Процесс сушки осуществляется не ранее чем на 28й день после формовки материала.

И. Финальная резка. После сушки материал стабилизируется, поэтому для достижения точности размеров в требуемых стандартами допусках необходима финальная резка. Такая операция производится многопильными станками (например, модель K34 фирмы Paul Mashinenfabrik) или с помощью раскроечных центров (например, модель Gabbiani GT2 фирмы SCM). Используются алмазные дисковые ножи (например, фирмы Leitz) со скоростью вращения 1100-2050 об/мин, скоростью подачи 35-85 мм/с. Также, для производства панелей с кляммерным креплением необходимо фрезерное оборудование (например, модель Celaschi P40 фирмы SCM). Оборудование должно быть снабжено вытяжной системой необходимой мощности с рукавными фильтрами. Собранная пыль от ножей может использоваться в материале повторно в количестве до 5% по массе.

К. Покраска. Покраска материала осуществляется на автоматических линиях с нанесением распылением, вальцами, наливом или вакуумным устройством. В процессе используются акриловые, эпоксидные, фтороуглеродные, краски и грунты. Для многоцветных изображений на поверхности фиброцемента используется цифровая УФ печать. Для создания защитных поверхностей со свойствами самоочищения и антиграффити используются специальные УФ отверждаемые лаки.

Л. Упаковка. Материал укладывается на транспортные паллеты с прокладками между лицевыми сторонами панелей, стягивается полипропиленовыми лентами и упаковывается в пленку.

В предлагаемой технологии используется бездобавочный портландцемент, например марки ПЦ 500 Д0-Н (например, Heidelberg Cement, Магнитогорский огнеупорно-цементный завод). Для декоративных целей допустимо использование белого цемента, например марки DecoCem 500 (Holcim) или CEM I 52,5 R (Adana Cimento). Применение цемента с добавками значительно усложняет контроль технологического процесса, ввиду того, что при непрерывном производстве невозможно определить точное количество и состав добавок в каждой партии.

Предлагаемая технология позволяет заменить эфиры целлюлозы, в настоящее время широко используемые в практике, графеновым пластификатором например коллоидным раствором графена марки IG GSM (Институт графена). Важный технологический эффект введения графена в массу - увеличение ее текучести. При этом при повышении температуры до 150-200°С это свойство модифицированной смеси не исчезает. Графеновый пластификатор позволяет до 50% увеличить прочность композита, снизить время твердения, уменьшить водопроницаемость, повысить морозостойкость.

Также в предлагаемой технологии применимо использование (до 25%, рекомендуется 7% по массе) коммерчески доступных наполнителей с высокой удельной поверхностью - метакаолина и микрокремнезема, которые увеличивают положительный эффект от использования графенового пластификатора. Микрокремнезем является легковесной добавкой, улучшающей физико-механические свойства материала. В предлагаемой технологии используется микрокремнезем марок МК и МКУ, выпускаемых, например, Челябинским электрометаллургическим комбинатом.

Для создания усиливающей сетки в состав композита вводятся волокна (от 5 до 20% по массе). Состав и количество волокон подбираются исходя из назначения материала, себестоимости и коммерческой доступности. Используется целлюлоза (например небеленая целлюлоза марки FC Архангельского ЦБК), вторичная целлюлоза, получаемая после переработки отходов целлюлозосодержащей упаковки типа Tetra Pack, поливинилацетатные (PVA) волокна (например волокно Kuralon KII фирмы Kurarai), полипропиленовые (PP) волокна (например Procon-F фирмы Nycon), углеродные волокна (например UMT компании Юматекс), волластонит (например Nyad G или Nyad MG фирмы Imerys), базальтовые волокна (например волокна марки CX фирмы Concrete Exchange). Для получения композитов с огнезащитными и жаропрочными свойства необходимо использовать только устойчивые к высоким температурам волокна, например карбоновые или базальтовые.

Предлагаемая технология подразумевает использование ряда инертных функциональных добавок для снижения веса материала и придания ему устойчивости к высоким температурам. Введение золы уноса с удельной поверхностью не менее 200 м2/кг (например Рефтинской ГРЭС) в композит возможно в количестве (до 60% по массе, лучше до 20%). Замещение цемента золой уноса снижает себестоимость композита за счет уменьшения количества необходимого цемента. При этом происходит утилизация вторичного сырья (золы) через замену цемента, являющегося одним из источников выбросов CO2 в атмосферу. Необходимо выбирать золу уноса с пониженным значением удельной эффективной активности. Для снижения веса материала и повышения жаропрочности и огнестойкости используется вспученный перлит марок ВПМ, М75 или М100 (например, компании Промперлит) или вермикулит (например, производства Уралвермикулит), причем последний обладает лучшей устойчивостью к влажным средам и термостойкостью до 1200°С. Возможно введение в материал до 15% по массе указанных добавок, лучше 7-10%.

6. Промышленная применимость

Предложенный метод изготовления композитов применяется в производстве плитных материалов разного назначения, кровель, сэндвич панелей, изготовлении фасонных деталей, подоконных плит, элементов ландшафтного дизайна, для полносборного домостроения, в сельском хозяйстве, при возведении коммерческих и промышленных зданий. Метод подготовки смеси и предложенный сырьевой состав применяется в 3Д принтерах для строительной печати зданий, сооружений и их частей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицированная мелкозернистая бетонная смесь для строительной 3D-печати | 2023 |

|

RU2820187C1 |

| Двухфазная смесь на основе цемента для композитов в технологии строительной 3D-печати | 2019 |

|

RU2729085C1 |

| Двухфазная смесь на основе белого цемента для получения декоративного композита в технологии строительной 3D-печати | 2021 |

|

RU2767805C1 |

| Двухфазная смесь на основе цемента для композитов в технологии строительной 3D-печати | 2019 |

|

RU2729283C1 |

| Гипсоцементно-пуццолановая сырьевая смесь для аддитивного строительного производства | 2023 |

|

RU2820798C1 |

| Гипсоцементно-пуццолановая строительная смесь для 3D-печати | 2023 |

|

RU2820797C1 |

| Модифицированная гипсоцементно-пуццолановая бетонная смесь для строительной 3D-печати | 2023 |

|

RU2820762C1 |

| Гипсоцементно-пуццолановая сырьевая смесь для экструзии на 3D-принтере | 2023 |

|

RU2821079C1 |

| Гипсоцементно-пуццолановая модифицированная бетонная смесь для экструзии на 3D-принтере | 2023 |

|

RU2817928C1 |

| Гипсоцементно-пуццолановая сырьевая смесь для строительной 3D-печати | 2023 |

|

RU2821070C1 |

Группа изобретений предназначена для промышленного выпуска строительных материалов и технологии трехмерной строительной печати. Сырьевая композиция для экструзии фиброцемента состоит из цемента, органических и искусственных волокон, легковесного наполнителя и пластификатора, при этом в качестве пластификатора используется наноматериал - коллоидный раствор графена марки IG GSM. Состав дополнительно включает диспергаторы, гидрофобизирующую добавку, золу-уноса и микроматериалы с высокой удельной поверхностью – метакаолин, микрокремнезем. Способ производства изделий из фиброцемента, включающий экструзию указанной сырьевой композиции. При этом предварительно осуществляют дозирование компонентов состава, смешивание в смесителе с добавлением воды до водоцементного отношения 0,48 - 0,56. Осуществляют подачу полусухой смеси при помощи дозатора 8А с вмонтированными в него форсунками, выполненными с возможностью окончательного доувлажнения смеси водой, в экструдер 8В с верхней вращающейся сонаправленно парой шнеков, при помощи которой осуществляют пластификацию смеси. Затем осуществляют выгрузку полученной пластифицированной массы в вакуумную камеру 8С и вакуумирование. Осуществляют последующее формование массы при помощи двух шнеков противонаправленного вращения нижней группы экструдера 8D, переходного мундштука и головы пресса 8Е. Затем осуществляют резку и правку, твердение до распалубочной прочности в закрытой камере без вентиляции и сушку в сушильной камере. Техническим результатом является улучшение физико-механических свойств материала и эксплуатационных качеств получаемого фиброцемента. 2 н.п. ф-лы, 1 ил.

1. Сырьевая композиция для экструзии фиброцемента, состоящая из цемента, органических и искусственных волокон, легковесного наполнителя и пластификатора, отличающаяся тем, что в качестве пластификатора используется наноматериал - коллоидный раствор графена марки IG GSM, состав дополнительно включает диспергаторы, гидрофобизирующую добавку, золу-уноса и микроматериалы с высокой удельной поверхностью – метакаолин, микрокремнезем.

2. Способ производства изделий из фиброцемента по п.1, включающий экструзию, характеризующийся тем, что предварительно осуществляют дозирование компонентов состава, смешивание в смесителе с добавлением воды до водоцементного отношения 0,48 - 0,56, подачу полусухой смеси при помощи дозатора 8А с вмонтированными в него форсунками, выполненными с возможностью окончательного доувлажнения смеси водой, в экструдер 8В с верхней вращающейся сонаправленно парой шнеков, при помощи которой осуществляют пластификацию смеси, затем осуществляют выгрузку полученной пластифицированной массы в вакуумную камеру 8С и вакуумирование, последующее формование массы при помощи двух шнеков противонаправленного вращения нижней группы экструдера 8D, переходного мундштука и головы пресса 8Е, затем резку и правку, твердение до распалубочной прочности в закрытой камере без вентиляции и сушку в сушильной камере.

| Способ оксидирования анодной фольги для электролитических конденсаторов | 1960 |

|

SU143931A1 |

| ГРАФИТСОДЕРЖАЩИЕ НАНОКОМПОЗИТЫ | 2009 |

|

RU2519403C2 |

| Способ получения тиа-, селена- и тиаселенакарбоцианиновых красителей с заместителем при среднем углеродном атоме полиметиновой цепи | 1959 |

|

SU129771A1 |

| CN 104058676 A, 24.09.2014 | |||

| К.А | |||

| АЛЬ-ШИБЛАВИ и др | |||

| Модифицирование цемента малослойным графеном | |||

| "Вектор науки ТГУ" | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| МОДИФИКАТОР БЕТОНА | |||

| Коллоидный раствор графена | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

2022-11-23—Публикация

2022-01-20—Подача