Изобретение относится к производству строительных материалов конструкционно-теплоизолирующего вида, в частности стеновых профильных деталей, прессованных из древесных отходов на минеральном вяжущем (конструкционного магнезиального бруса), и может быть использовано в малоэтажном жилищном и гражданском строительстве, а также для теплоизоляции труб паро- и водоснабжения.

Известны способы получения теплоизолирующих материалов и способы изготовления из них блоков для решения строительных и технических задач, в т.ч. для решения задачи теплоизоляции жилых и других зданий.

Проблема теплоизоляции вообще, жилых и других помещений в частности, обычно решается использованием в качестве теплоизолятора материалов с малой плотностью ( γ ≤ 0,5 г/см3), получаемых различными способами: химическим впитыванием - пенополеуретаны, газобетоны или применением в композициях с цементом в т. ч. с цементом Сореля, в качестве наполнителя веществ с малой плотностью и малым коэффициентом теплопроводности.

В известных технических решениях, см. напр. патенты 2106322, кл. 6 C 04 B 28/00, 2082697, кл. 6 C 04 B 38/00, 2104253, кл. 6 C 04 B 28/00, в качестве наполнителя используются отходы деревообрабатывающего производства в виде опилок. Однако, древесные опилки, также как распушенная макулатура (см. патент РФ N 2104253) после смачивания вяжущими составами и перемешивания дают в процессе формования плотную композицию, вследствие чего полученный материал не обладает достаточно высокой теплоизоляционной эффективностью. Получаемая более высокая прочность материала в данном случае для целей теплоизоляции не требуется.

Наиболее близким к предлагаемому по совокупности признаков способом является изобретение а. с. СССР N 1143725 "Способ изготовления огнестойких строительных плит", включающий приготовление смеси из магнезиального вяжущего, древесного наполнителя, водного раствора хлористого магния, прессование ее при температуре 148±2oC, давлении 3,0-4,5 МПа в течение 15-16 мин, при этом прессование производят по следующему режиму: при давлении 3,0-4,5 МПа выдержка 3-5 мин, сброс давления до 0 в течение 0,05-0,3 мин, подъем давления до 0,4-2 МПа, выдержка 3-8 мин, сброс давления до 0,3-0,5 МПа, выдержка 3-5 мин, сброс давления до 0 в течение 1-1,5 мин.

Основным недостатком указанного выше способа является сложность технологического режима, а также необходимость использования высокого давления прессования. Кроме того, малое время выдержки плит под давлением 15-16 мин является недостаточным с точки зрения выпаривания и полного реагирования введенной в смесь воды, что может привести к последующему деформированию плит при остывании.

Задачей заявляемого изобретения является создание упрощенной технологии изготовления и достижение малой теплопроводности при сохранении необходимых прочностных показателей теплоизоляционных блоков.

Технологический результат, который может быть получен при использовании изобретения и который обеспечивает решение поставленной задачи, заключается в том, что сухая стружка, как наполнитель, обладающая определенной упругостью, при перемешивании с водным раствором хлористого магния до прессования не успевает размягчиться и при формовании плит под небольшим давлением образует рыхлую структуру, содержащую воздушные полости между частицами наполнителя. В то же время наличие необходимого количества вяжущей придает частицам стружки и блоку в целом прочностные свойства. Малое давление прессования и тепловое воздействие обуславливают ускоренное протекание реакции схватывания вяжущей, интенсивное выделение паров воды и соответственно сохранение равномерно по всему объему блока рыхлой структуры.

Сущность изобретения заключается в том, что в способе изготовления теплоизоляционного блока, включающем приготовление смеси из магнезиального вяжущего наполнителя, водного раствора хлористого магния и прессования ее при повышенной температуре в течение заданного времени, согласно изобретению в качестве древесного наполнителя вводят отходы деревообработки крупномерной рыхлой структуры с влажностью не более 15% или рубленую солому, при температуре 150 ± 10oC и давлении (1-4)•10-3 МПа, прессуют и одновременно сушат блок в течение 40-60 минут, обеспечивая при этом отвод водяных паров от боковых поверхностей, охлаждают до температуры, равной примерно 40% температуры нагрева, после чего извлекают блок из прессформы и выдерживают без нагрузки в течение 6-8 часов.

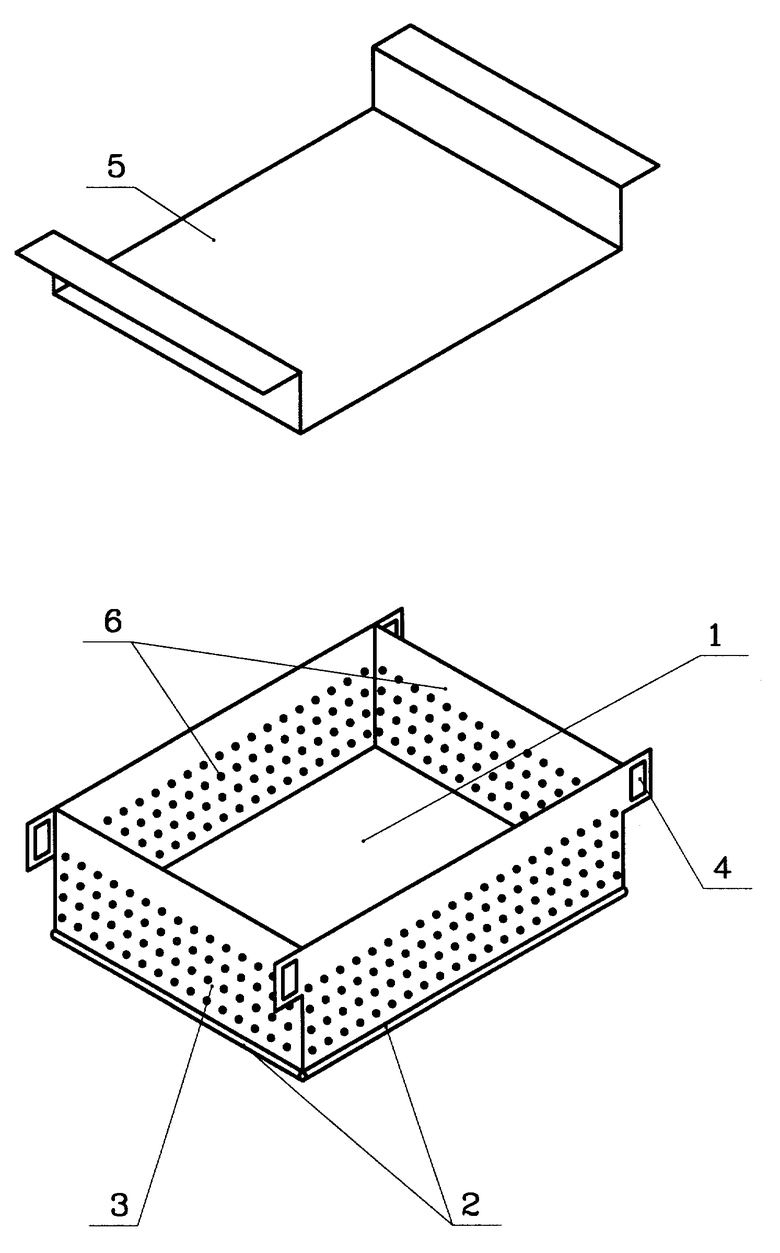

На чертеже схематически показан вариант конструкции пресс-формы для изготовления теплоизолирующего стенового блока.

Пресс-форма имеет несущее дно 1, к которому на шарнирных петлях 2 прикреплены боковые стенки 3. Боковые стенки в закрытом состоянии фиксируются скобами 4. Общая высота боковых стенок определяется величиной закладываемой смеси и составляет 1,3-1,35 от высоты (толщины) готового блока. Крышка 5 выполнена таким образом, что в разрытом состоянии определяет толщину изготавливаемого блока, при этом масса крышки определяется исходя из создаваемого для прессования давления. На боковых стенках пресс-формы просверлены отверстия 6 для обеспечения выхода водяного пара. Диаметр отверстий равен 6-7 мм, общая площадь их 5-10% от площади рабочей поверхности боковых стенок.

Изготовление теплоизоляционных блоков согласно заявляемому изобретению производили следующим образом.

Древесные отходы деревообрабатывающей промышленности предварительно сушили до влажности 12-15% и сортировали, отделяя крупную стружку размером более 6 мм и мелкие опилки просеиванием через сетку ячейкой 6 мм. Для изготовления теплоизоляционных блоков использовали крупную стружку.

Водный раствор хлористого магния, например, бишофит в виде рассола плотностью 1,2-1,25 г/см3 может быть подготовлен заранее и храниться в емкости (не показан).

Подачу компонентов из расходных емкостей (не показаны) производили через дозаторы в работающий смеситель (не показан). Время перемешивания определялось производительностью потока и составляло не менее 3-х минут.

Максимальное время хранения смеси с момента выгрузки из смесителя до загрузки пресс-форм не должно превышать 1 часа.

Процентное соотношение компонентов:

Стружка при влажности 12-15% - 35%

Порошок магнезитовый каустический - 36%

Водный раствор бишофита (1200 кг/м3) - 29%

Готовую смесь загружали в пресс-форму небольшим встряхиванием, выравнивали распределение массы в объеме пресс-формы, закрывали крышкой 5, которую придавливали до смыкания краев крышки с краями боковых стенок 3 пресс-формы, при этом создавалось давление от массы крышки ≈ 1•10-3 МПа. Собранную пресс-форму со смесью вставляли в печь туннельного типа (не показано), в которой выдерживали 40-60 минут при температуре 150 ± 10oC.

После выемки пресс-форму вместе с блоком охлаждали до температуры ≈ 60oC, затем сняв фиксаторы-скобы 4, раскрывали боковые стенки пресс-формы, вынимали готовый блок, выдерживали 6-8 часов на ровной поверхности без нагрузки и складывали в штабели.

Заявителем разработки изготовлен и опытно отработан вариант пресс-формы для блока размерами 500 х 500 х 120 мм, и изготовлена партия теплоизоляционных блоков для использования в строительстве.

Изготовленные блоки имеют следующие характеристики: плотность - 0,4 г/см3, коэффициент теплопроводности - 0,07 Вт/м град.

Предел прочности: при сжатии - 0,3 МПа, при изгибе - 0,26 МПа.

Проводимые расчеты и эксперименты показали, что теплоизоляционные блоки по заявленному способу удовлетворяют требованиям санитарных норм и правил (СНиП) к конструкционным материалам для жилищного и гражданского строительства.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2158718C1 |

| Способ изготовления огнестойких строительных плит | 1983 |

|

SU1143725A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕСТОЙКОГО МАТЕРИАЛА | 2012 |

|

RU2504529C1 |

| СПОСОБ И СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛИРУЮЩИХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2163541C1 |

| Способ изготовления древесно-композиционного строительного материала | 1990 |

|

SU1782751A1 |

| СОСТАВ КОМПОЗИЦИОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2199503C2 |

| Способ изготовления слоистого плиточного материала | 1990 |

|

SU1774922A3 |

| СПОСОБ И СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2163542C1 |

| Пресс-масса для изготовления трудносгораемых биостойких строительных древесномагнезиальных плит | 1985 |

|

SU1306921A1 |

| ГАЗОБЕТОН | 1997 |

|

RU2107675C1 |

Теплоизоляционный блок изготавливают путем приготовления смеси из магнезиального вяжущего, крупномерной рыхлой структуры отходов деревообработки влажностью не более 15% или соломы, водного раствора хлористого магния (например, бишофита) при температуре 150 ± 10oC и давлении (1 - 4) • 10-3 МПа, прессования и одновременной сушки блока в течение 40 - 60 мин, обеспечивая при этом отвод водяных паров от боковых поверхностей, охлаждения до температуры примерно 40% от температуры нагрева, после чего извлекают блок из пресс-формы и выдерживают без нагрузки в течение 6 - 8 ч. Технический результат: упрощение технологии изготовления и обеспечение низкой теплопроводности при сохранении прочностных характеристик теплоизоляционных блоков. 1 ил.

Способ изготовления теплоизоляционного блока, включающий приготовление смеси из магнезиального вяжущего, древесного наполнителя, водного раствора хлористого магния и прессование ее при повышенной температуре в течение заданного времени, отличающийся тем, что в качестве древесного наполнителя вводят крупномерной рыхлой структуры отходы деревообработки с влажностью не более 15% или рубленую солому, при температуре 150 ± 10oC прессуют при давлении (1 - 4) • 10-3 МПа и одновременно сушат блок в течение 40 - 60 мин, обеспечивая при этом отвод водяных паров от боковых поверхностей, охлаждают до температуры, равной примерно 40% температуры нагрева, после чего извлекают блок из пресс-формы и выдерживают без нагрузки в течение 6 - 8 ч.

| Способ изготовления огнестойких строительных плит | 1983 |

|

SU1143725A1 |

| Пресс-композиция для изготовления стеновых элементов | 1988 |

|

SU1616878A1 |

| Пресс-масса для изготовления трудносгораемых биостойких строительных древесномагнезиальных плит | 1985 |

|

SU1306921A1 |

| НАНАЗАШВИЛИ И.Х | |||

| Строительные материалы из древесно-цементной композиции | |||

| - Л.: Стройиздат, Л.О., 1990, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2000-10-20—Публикация

1999-02-09—Подача