Настоящее изобретение относится к способу обработки поверхности металла, особенно алюминия, с целью повышения его адгезионной способности.

Известны различные способы предварительной обработки поверхности алюминия с целью создания основы для клеевых соединений.

Что касается алюминия, то множество видов предварительной обработки поверхностей, таких как травление или фосфорное анодирование, хорошо известны для получения клеевых соединений с превосходным качеством обработки, и они используются, например, в авиационной промышленности. Такие виды предварительной обработки, как травление или фосфорное анодирование, обычно включают предварительную стадию обезжиривания, которую осуществляют как правило с использованием растворителей или щелочных обезжиривающих жидкостей на основе воды. Затем могут потребоваться стадии промывки, главным образом водой, и, наконец, стадия сушки. После этого, как правило, осуществляют стадии травления или анодирования с использованием жидких кислот. Вслед за тем могут следовать дополнительные стадии промывки и сушки и даже, в некоторых случаях, грунтовки. Поскольку эти виды предварительной обработки включают использование большого количества воды, такая обработка упоминается в данном описании как "мокрая предварительная обработка".

"Мокрая предварительная обработка" имеет некоторые существенные недостатки. Основные недостатки относятся к характеру окружающей среды, то есть характеру и количеству средств, используемых для предварительной обработки, а также к проблемам в достижении коротких периодов совершения циклов при предварительной обработке довольно крупных обрабатываемых деталей. Например, длительные периоды предварительной обработки в кислых и промывочных ваннах по сравнению с короткими периодами совершения циклов автоматизированного производства привели бы к необходимости установки значительных по размерам ванн с кислотами. Потребовались бы огромные инвестиции и эксплуатационные расходы, и эти "мокрые" виды предварительной обработки нельзя было бы рассматривать в качестве хороших решений экологических проблем. Другой недостаток "мокрой предварительной обработки" заключается в том, что для геометрически сложных обрабатываемых деталей процессы их обработки в ваннах не позволяют производить избирательную предварительную обработку только лишь связующего участка, так как при погружении обрабатываемой детали в ванну осуществляется единая предварительная обработка всей погруженной поверхности. Это обстоятельство приводит к повышению эксплуатационных расходов.

Технические решения, которые альтернативны методам "мокрой предварительной обработки", разработаны и описаны, например, в заявках на Европейский патент N 0326097, Европейский патент N 0444701, патент США N 5024711 и патент ГДР N 294472.

Один метод основан на использовании пламени и имеет относительно низкую скорость предварительной обработки. Для получения хороших связующих характеристик данный метод требует наличия "свежей" металлической поверхности перед использованием пламени. Такую "свежую" металлическую поверхность можно получить с помощью пескоструйной очистки. После предварительной обработки пламенем необходимо применять стандартную силановую грунтовку.

Другой метод, известный как метод SACO, заключается в пескоструйной очистке с применением специальных абразивных частиц и последующего нанесения грунтовки с содержанием раствора на основе силана. Данный метод, используемый в сочетании, например, с двухкомпонентными эпоксидными или двухкомпонентными полиуретановыми клеями, позволяет получать превосходные связующие характеристики.

Предварительная обработка SACO устраняет основные недостатки "мокрой предварительной обработки", однако также страдает некоторыми слабыми моментами. Главные слабые стороны предварительной обработки SACO заключаются в относительно высоких эксплуатационных расходах (потребление абразивного песка), грязной рабочей обстановке (песочная пыль), необходимости в откачке пыли, а также в существовании опасности деформации чувствительных тонких обрабатываемых деталей в процессе пескоструйной очистки.

Заявители разработали способ, который устраняет недостатки известных технических решений и в то же время обеспечивает получение превосходных связующих характеристик и показателей долговечности.

Соответственно настоящее изобретение предлагает способ обработки поверхности металла, представляющего собой алюминий или алюминиевый сплав, с целью повышения его адгезионной способности, который предусматривает обработку чистой поверхности металла органосиланом с последующим взаимодействием обработанной поверхности с лазером, который создает повышенную температуру на поверхности металла.

Поверхность металла можно обрабатывать органосиланом и лазером в любом порядке. Тем не менее предпочтительно вначале наносить органосилан на поверхность металла, а затем подвергать обработанную поверхность взаимодействию с лазером.

При желании металл можно очистить путем обезжиривания с помощью органического растворителя, например, путем обтирки растворителем, таким как ацетон, обезжиривания в парах растворителя, окунания с применением или без применения ультразвуковой обработки, или использования щелочных обезжиривающих средств.

Органосиланом может быть соединение формулы I

RnSi(OR1)m,

где R обозначает органическую) группу, которая может быть реакционноспособной или нереакционноспособной, R1 обозначает алкил, алкоксиалкил или ацил, n равно 1 или 2 и m равно 2 или 3, так что n+m = 4. Предпочтительно, n равно 1 и m равно 3.

Примеры органических групп R включают алкил, фенил, винил, акрилатоалкил, глицидилоксиалкил и тому подобное, где группы алкила имеют от 1 до 4 атомов углерода.

Когда R1 обозначает алкил, это, предпочтительно, низший алкил с 1 - 4 атомами углерода и, наиболее предпочтительно метил или этил. Когда R1 обозначает алкоксиалкил, каждая алкиловая часть предпочтительно имеет от 1 до 4 атомов углерода. Наиболее предпочтительно, когда в качестве алкоксиалкила R1 обозначает метоксиэтил. Когда R1 обозначает ацил, он предпочтительно имеет от 2 до 4 атомов углерода и обозначает, наиболее предпочтительно, ацетокси.

Конкретными примерами пригодных силанов являются:

CH2=C(CH3)COO(CH2)3Si(OCH3)3

О

CH2-CHCH2O(CH2)3Si (OCH3)3

CH3Si(OCH3)3

C6H5Si(OCH3)3

CH3(CH2)2Si(OCH3)3

HS(CH2)3Si(OCH3)3

CH2=CHSi(OOCCH3)3

CH2=CHSi(OCH3)3

CH2=CHSi(OCH3)3

Cl(CH2)3Si(OCH3)3 и

CH2=CHSi(OCH2CH2OCH3)3

Силан может быть использован в растворе с водой или органическим растворителем.

Если в качестве растворителя используют воду и силан трудно растворяется, тогда в воду перед добавлением силана можно вводить небольшое количество неионогенного увлажняющего вещества.

Альтернативно силан можно использован в виде эмульсии.

Пригодные органические растворители включают спирты, сложные эфиры, простые эфиры, кетоны и хлорированные углеводороды. Предпочтительными спиртами являются алканолы с содержанием от 1 до 10 атомов углерода, такие как метанол, этанол, пропанол, гексанол и деканол. Предпочтительными сложными эфирами являются C1-C4-сложные алкиловые эфиры C1-C4-алифатических карбоновых кислот, такие как метилацетат, этилацетат, бутилацетат и метилпропионат. Предпочтительными простыми эфирами являются диалкиловые эфиры, такие как диэтиловый эфир, бутоксиэтанол, а также циклические эфиры, такие как тетрагидрофуран. Предпочтительными хлорированными углеводородами являются дихлорметан, 1,2-дихлорэтан и трихлорэтан.

Предпочтительными кетонами являются низшие алифатические кетоны, такие как ацетон и метилэтилкетон. При желании можно использовать смеси этих растворителей. Наиболее предпочтительными растворителями являются полярные растворители, такие как кетоны, особенно ацетон. В пригодные органические растворители можно также добавлять воду и/или карбоновую кислоту как часть раствора.

Раствор может содержать любую концентрацию силана, предпочтительно от 1 до 10% по массе силана от общей массы раствора.

Раствор органосилана может быть нанесен на обрабатываемые участки любым пригодным способом, таким как, например, обтирка, нанесение кистью или распыление.

Как обезжиривание, так и нанесение раствора органосилана можно осуществлять с использованием автоматического оборудования, например роботов.

Настоящее изобретение предполагает использование любого лазера, который создает повышенную температуру на поверхности металла при 400 мДж/импульс. Пригодные лазеры включают газовые лазеры, эксимерные лазеры, CO2-лазеры (то есть лазеры на углекислом газе), Nd:YAG лазеры (то есть лазеры на алюмоиттриевом гранате, легированном неодимом) и Nd:YAG лазеры с модуляцией добротности. Другие типы лазеров хорошо известны в литературе.

С целью достижения высоких скоростей обработки и во избежание повреждения поверхности металла за счет неприемлемо высоких концентраций энергии наилучшие результаты достигаются с использованием несфокусированного лазера.

Фактический уровень мощности, необходимый во избежание повреждения поверхности металла, зависит от фактической поверхности, подлежащей обработке, и от конкретного типа используемого лазера. Эти параметры можно легко определить с помощью простого эксперимента.

После лазерной обработки поверхность готова к соединению, хотя обработанная поверхность устойчива в течение, по крайней мере, 3 дней. Соединение может быть выполнено с другой поверхностью при помощи клея или путем нанесения покрытия на поверхность. При соединении с другой поверхностью эта другая поверхность может быть металлической или неметаллической. Если это металлическая поверхность, она также может быть предварительно обработана, при желании, с применением вышеописанного способа.

При соединении обработанной поверхности с другой поверхностью можно использовать различные клеи, такие как однокомпонентные или двухкомпонентные эпоксидные клеи либо двухкомпонентные полиуретановые клеи. Предпочтительно использовать такой клей, который вступает во взаимодействие с органосиланом, используемым в способе настоящего изобретения.

Способ предлагаемого изобретения позволяет обеспечить превосходные характеристики соединений, быструю обработку, чистоту при проведении способа, экологические преимущества по сравнению с "мокрыми" способами и пескоструйной очисткой, низкие эксплуатационные расходы, использование широкого круга клеев и возможность проведения местной обработки участка, подлежащего склеиванию.

Изобретение иллюстрируется следующими примерами.

Пример 1

Алюминиевый сплав (Al 6063) подвергают предварительной обработке с различными сочетаниями стадий, в числе которых можно использовать одну или более из следующих:

(a) обезжиривание путем протирки ацетоном;

(b) грунтовка путем обработки раствором, содержащим 81,5 части по массе этанола, 2,8 части по массе ледяной уксусной кислоты, 9,4 части по массе деионизированной воды и 6,3 части по массе гамма- глицидоксипропилтриметокси силана;

(c) лазер, работающий при 240 мДж/импульс;

(d) лазер, работающий при 400 мДж/импульс.

Два куска обработанного алюминиевого сплава склеивают с использованием двухкомпонентной эпоксидной смолы, отверждающейся в естественных условиях. Компонентом отвердителя является наполненная паста на основе смеси алифатических аминов в качестве отвердителей и полимера бутадиеннитрильного сополимера с аминоокончанием.

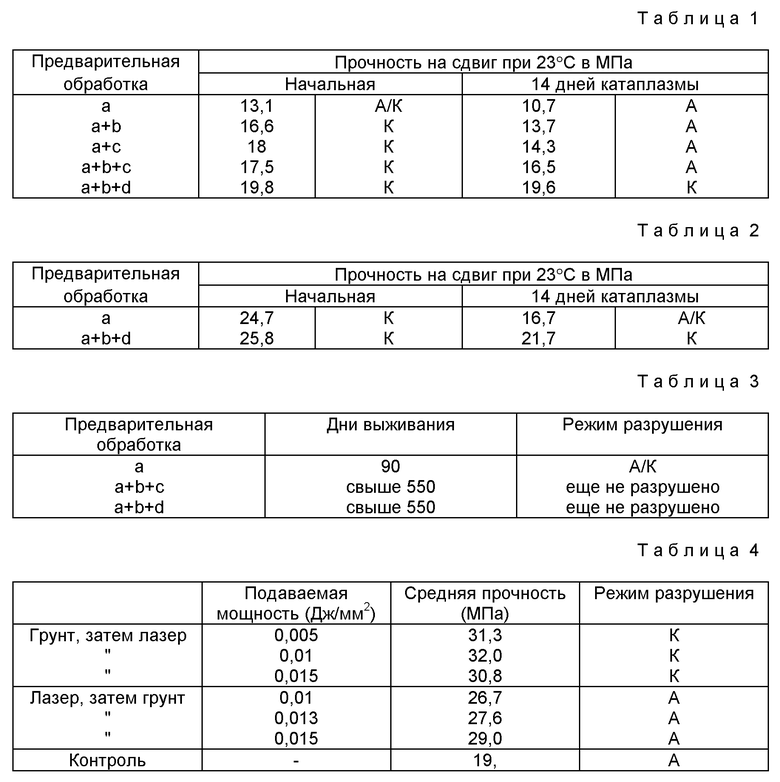

Предел прочности при сдвиге измеряют сразу же после отверждения клея и через 14 день старения клеевых соединений в катаплазме. Полученные результаты приведены в табл. 1.

По сравнению с обезжириванием, только начальная прочность на сдвиг повышается приблизительно на 50% с применением способа настоящего изобретения. Наибольшая разница заметна через 14 дней катаплазмы, когда достигается почти 100% и увеличение прочности, а режим разрушения изменяется с разрушения клеевого соединения [адгезии] (A) до внутреннего [когезионного] разрыва клеевого соединения (K).

Пример 2

Пример 1 повторяют с использованием другого клея.

В данном случае образцы склеивают с использованием однокомпонентной эпоксидной смолы. Она представляет собой наполненную пасту на основе эпоксидной смолы бисфенола A с содержанием продукта взаимодействия эпоксидной смолы бисфенола F и бутадиен-нитрильного сополимера с карбоксиокончанием. Отвердитель включает дициандиамид и ускоритель частиц.

Получены результаты, приведенные в табл. 2.

Видно, что хорошие результаты получены с применением способа настоящего изобретения в сочетании с однокомпонентными, термоотверждающимися эпоксидными клеями.

Пример 3

Алюминиевый сплав (Al 5251) подвергают предварительной обработке, как указано в примере 1, и соединяют с использованием клея, описанного в примере 2. Клеевые соединения подвергают испытанию на напряжение при влажности, создавая напряжение 5 Н/мм2 при температуре от 42oC до 48oC и 100% относительной влажности. Получены результаты, приведенные в табл. 3.

Эти результаты ясно показывают промотирующий адгезию эффект в соответствии со способом настоящего изобретения,

Пример 4

Повторяют пример 2 с использованием эксимерного лазера, наполненного фторидом аргона для получения длины волны 193 нм. В этом случае одни образцы алюминия вначале грунтуют, а затем облучают лазером, а другие образцы вначале облучают лазером, а затем грунтуют. Получены результаты, приведенные в табл. 4.

Можно видеть, что если обработка с помощью грунтовки и лазера эффективна в любом порядке, то наилучшие результаты получены с использованием вначале грунтовки, а затем лазера.

Изобретение предлагает способ обработки поверхности металла, представляющего собой алюминий или алюминиевый сплав (с целью повышения его адгезионной способности), который предусматривает обработку чистой поверхности металла органосиланом с последующим взаимодействием обработанной поверхности с лазером, который создает повышенную температуру на поверхности металла. Технический результат - повышение адгезионной способности поверхности, экологическое преимущество способа, низкие эксплуатационные расходы, возможность использования широко круга клеев и возможность проведения местной обработки участка, подлежащего склеиванию. 2 с. и 6 з.п. ф-лы, 4 табл.

RnSi(OR1)m,

где R обозначает органическую группу, которая может быть реакционноспособной или нереакционноспособной;

R1 обозначает алкил, алкоксиалкил или ацил;

n равно 1 или 2;

m равно 2 или 3 так, что n + m = 4.

| EP 0353583 A, 07.02.1990 | |||

| EP 0592139 A, 13.04.1994 | |||

| DE 4312926 A, 05.05.1994 | |||

| Способ клеевого соединения металлов и сплавов | 1968 |

|

SU249913A1 |

| Способ склеивания деталей из алюминия и алюминиевых сплавов | 1989 |

|

SU1712384A1 |

Авторы

Даты

2000-10-27—Публикация

1996-01-18—Подача