Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей коробчатой формы.

Известен способ глубокой импульсной вытяжки деталей, включающий прижим заготовки к опорной поверхности и формообразование заготовки путем воздействия на нее импульсами нагружения, создаваемыми электрическим разрядом в жидкости. (Оборудование и технологические процессы с использованием электрогидравлического эффекта. /Под ред. Гулого Г.А. М.: Машиностроение, 1977, с.99, 155-158).

В процессе вытяжки по данному способу между заготовкой и матрицей возникает большое трение, что влечет за собой значительное утонение материала в центре заготовки с последующим ее разрушением. При этом происходит быстрый износ инструмента, задиры на поверхностях заготовки и матрицы. Кроме того, при оформлении тонкостенных деталей по матрице в процессе электрогидроимпульсной штамповки необходимо создавать вакуум между заготовкой и инструментом, так как тонкостенные заготовки коробятся из-за большой скорости их движения при импульсном нагружении при наличии воздуха между заготовкой и матрицей. Необходимость создания вакуума между заготовкой и матрицей приводит к усложнению оснастки, оборудования и, главное, к значительному снижению производительности процесса штамповки.

Известен способ глубокой вытяжки деталей, включающий прижим заготовки к опорной поверхности, формообразование путем воздействия на нее импульсами нагружения, которые создают электрическим разрядом в жидкости. Статическое нагружение осуществляют в направлении, противоположном направлению действия импульсов нагружения, путем воздействия на заготовку пуансоном, а формообразование осуществляют последовательным набором материала заготовки на пуансон. Пуансон перемещают в направлении к заготовке в паузах между импульсами нагружения. (Патент РФ №2158644, МПК B 21 D 22/20, опубл. БИ №31 10.11.2000. “Способ глубокой импульсной вытяжки деталей”). К недостаткам указанного изобретения можно отнести недостаточную глубину вытяжки и наличие утонения заготовки, полученное в процессе вытяжки.

Наиболее близким к заявляемому способу является решение, отраженное в а.с. №1214279 (МПК B 21 D 22/20, опубл. в БИ №8 28.02.86). В указанном авторском свидетельстве вытяжка производится с использованием кольцевых канавок, выполненных на поверхности прижима для резервирования материала. К недостаткам указанного решения можно отнести недостаточную глубину вытяжки и наличие утонения заготовки, полученное в процессе вытяжки.

Задачей, на решение которой направлено предлагаемое изобретение, является получение деталей коробчатой формы, увеличение глубины вытяжки штампуемой заготовки и уменьшение утонения в процессе вытяжки.

Использование изобретения позволит получить следующий технический результат: увеличить глубину вытяжки коробчатых деталей с фланцем в 1,5-2 раза.

Для решения поставленной задачи в известном способе глубокой вытяжки деталей, включающем предварительное изготовление заготовки с фланцем и последующее формообразование, при котором производят принудительную подачу штампуемого материала с периферии заготовки путем резервирования штампуемого материала в кольцевых канавках с последующим перетягиванием его из кольцевых канавок на пуансон.

Предлагается дополнительно осуществлять резервирование штампуемого материала по центру заготовки, образуя в ней полость, а перетягивание штампуемого материала из зоны резервирования производить при его торможении. Для оптимизации процесса резервирование материала по центру предлагается производить до резервирования материала по периферии.

Вытяжка коробчатых деталей является сложным процессом листовой штамповки, так как в данном случае деформация материала вдоль периметра коробчатой детали переменена. При вытяжке деталей коробчатой формы с фланцем весьма большое значение имеет величина радиусов угловых закруглений коробки, так как для малых радиусов резко увеличивается неравномерность деформации и интенсивность напряжений в углах, которые в этом случае могут превысить прочность металла и привести к разрывам заготовки.

Осуществление дополнительного резервирования штампуемого материала по центру заготовки способствует уменьшению напряжений в штампуемой заготовке. Несомненно, процесс перемещения материала из полости, образованной в заготовке предварительно, будет происходить значительно легче, чем процесс перемещения материала заготовки из кольцевых канавок в очаг деформации, так как при перемещении материала заготовки из полости он будет испытывать только напряжения растяжения, в отличие от сложнонапряженного состояния при перемещении штампуемого материала из кольцевых канавок в очаг деформации. Поэтому при вытяжке коробчатой детали на пуансон может случиться так, что весь материал из полости переместится в очаг деформации, а материал заготовки, размещенный в кольцевых канавках, не будет перемещаться на пуансон. Чтобы этого не произошло, необходимо обеспечить торможение штампуемого материала в процессе выхода его из полости.

Исключение перемещения материала заготовки из очага деформации путем торможения обеспечивает резервирование материала заготовки для последующего перетягивания штампуемого материала на пуансон (в зону деформации).

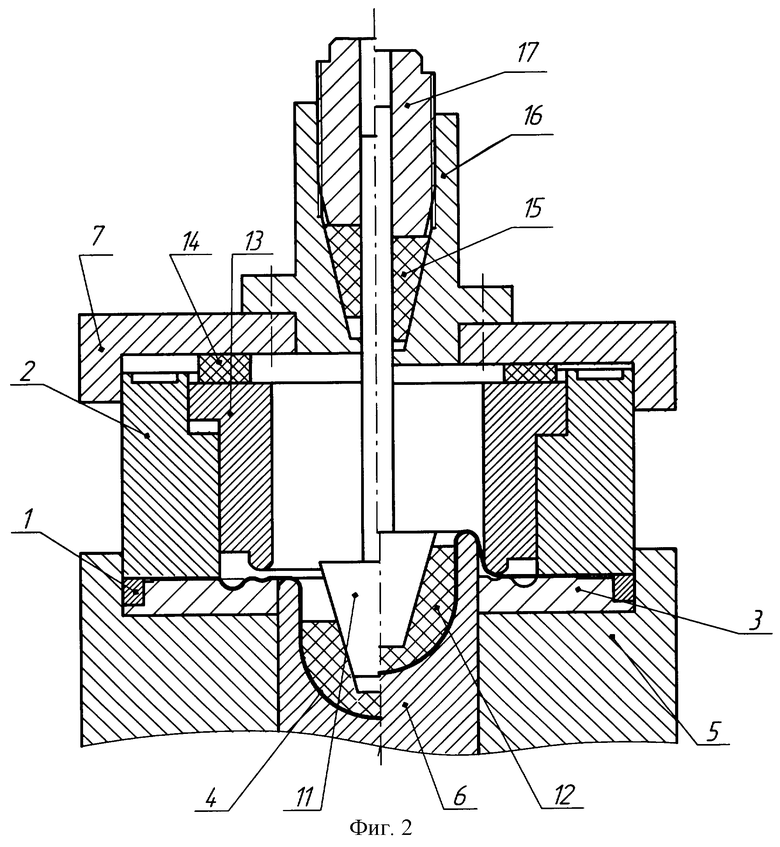

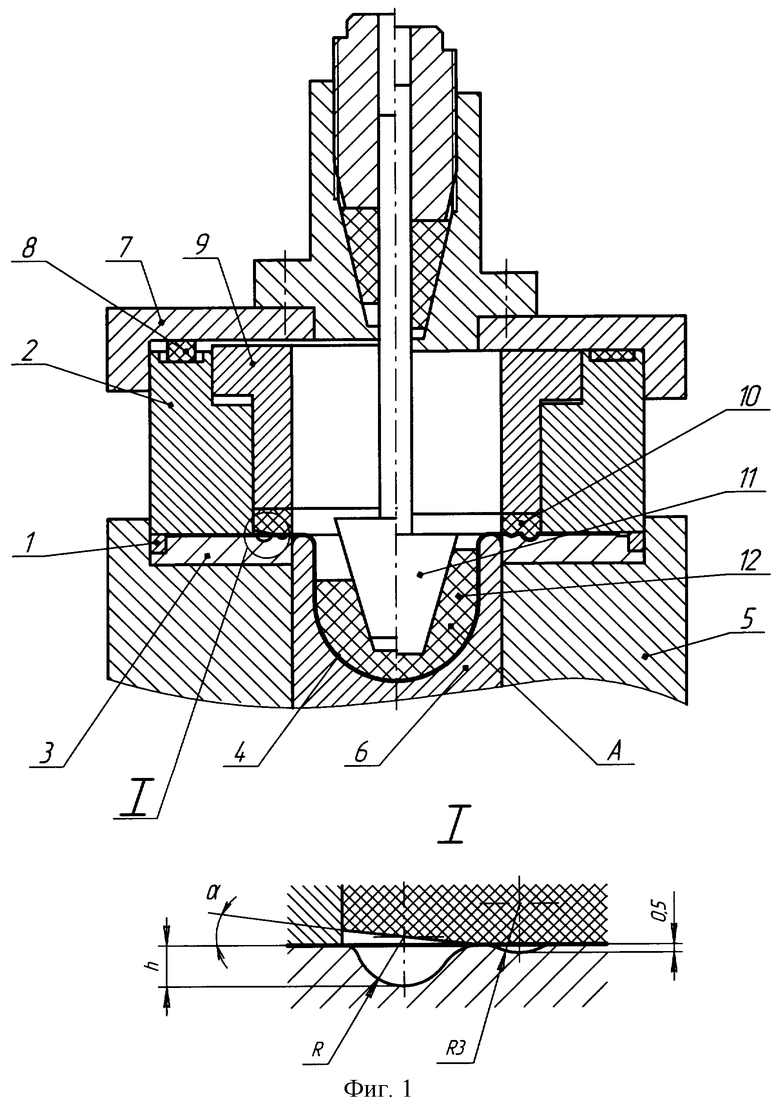

На фиг.1 и 2 представлено устройство для реализации предлагаемого способа: 1 - кольцо; 2 - верхний прижим; 3 - нижний прижим; 4 - штампуемая заготовка; 5 - корпус устройства для дискретного перемещения пуансона; 6 - пуансон; 7 - крышка; 8 - резиновая (полиуретановая) прокладка; 9 - вкладыш; 10 - полиуретановое кольцо; 11 - пробка с конической поверхностью; 12 - полиуретановый вкладыш; 13 - вкладыш; 14 - резиновая (полиуретановая) прокладка; 15 - полиуретановая втулка; 16 - втулка; 17 - гайка.

Предлагаемый способ реализуется на устройстве и осуществляется следующим образом: перед получением детали коробчатой формы изготавливают заготовку с центральной полостью, которую затем размещают в выемке пуансона 6, во внутрь полости устанавливают полиуретановый вкладыш 12 с внутренней конической поверхностью; коническая часть пробки 11 устанавливается во внутренний конус полиуретанового вкладыша 12. После обеспечения зажима штамповой оснастки (см. фиг.2) крышка 7 перемещается вниз; вместе с крышкой вниз перемещается и пробка 11, благодаря чему между коническими поверхностями пробки и полиуретанового вкладыша 12 обеспечивается некоторый натяг, при этом полиуретановый вкладыш расширяется и давит на часть штампуемой заготовки, расположенной в полости А. Таким образом, посредством перемещения пробки 11 вверх или вниз обеспечивается и регулируется требуемая величина зажима штампуемого материала, а следовательно, и необходимая величина его перемещения из полости А в очаг деформации, т.е. осуществляется торможение. При формировании коробчатой детали материал также резервируется в кольцевых канавках, выполненных в нижнем прижиме 3 при торможении вкладышем 13.

Использование предложенного способа позволило увеличить глубину вытяжки коробчатых деталей с фланцем в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2367536C1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2001 |

|

RU2242318C2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2217257C2 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 1998 |

|

RU2158644C2 |

| ШТАМП | 2003 |

|

RU2243052C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2069593C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2003 |

|

RU2241563C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428271C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2188731C2 |

Изобретение относится к области обработки металлов давлением. Способ глубокой вытяжки - формовки на пуансон коробчатых деталей включает изготовление заготовки с фланцем и последующее формообразование. При формообразовании резервирование штампуемого материала производят в кольцевых канавках, расположенных на фланце заготовки, с последующим перетягиванием штампуемого материала на пуансон. Дополнительно осуществляют резервирование материала в центральной части заготовки, образуя в ней полость, а перетягивание штампуемого материала из зон резервирования производят при его торможении. Достигается увеличение глубины вытяжки коробчатых деталей с фланцем в 1,5-2 раза. 1 з.п. ф-лы, 2 ил.

| Способ изготовления полых деталей и штамп для его осуществления | 1988 |

|

SU1606232A1 |

| Способ вытяжки полых деталей из листового материала | 1981 |

|

SU1009569A1 |

| Способ изготовления полых изделий и штампы для его осуществления | 1988 |

|

SU1590160A1 |

| RU 94000561 A1, 20.02.1996 | |||

| УСТРОЙСТВО для ЗАМОНОЛИЧИВАНИЯ ГОРИЗОНТАЛЬНЫХ стыков КРУПНОПАНЕЛЬНЫХ ЗДАНИЙ | 0 |

|

SU198236A1 |

Авторы

Даты

2005-01-27—Публикация

2003-09-08—Подача