Изобретение относится к области обработки металлов давлением и может быть использовано во всех отраслях машиностроения для глубокой вытяжки деталей из листовых материалов.

Известен способ глубокой вытяжки полых изделий из листовых заготовок, при котором листовую заготовку укладывают на матрицу и воздействуют на ее центральную часть до образования гофров на фланцевой части. Гофры разглаживают по кольцевым зонам попеременно от центра к периферии и от периферии к центру. Недостатком данного способа является сложность осуществления попеременного разглаживания гофров от центра к периферии и от периферии к центру (а.с. 1547919, МПК B 21 D 22/20, опубл. 07.03.90. БИ 9).

Наиболее близким к предлагаемому способу, где так же, как и в предлагаемом способе, процесс вытяжки сопровождается преднамеренным образованием гофров во фланцевой части заготовки с последующим их разглаживанием, является способ вытяжки полых изделий из листовых заготовок, включающий вдавливание центральной части заготовки пуансоном в полость матрицы с одновременным образованием гофров в ее фланцевой части и последовательное их разглаживание (а.с. 1214279, МПК B 21 D 22/20, опубл.28.02.86. БИ 8).

К недостаткам известного способа можно отнести сложность осуществления кинематики движения прижима и необходимость применения в штамповой оснастке цевочного (или какого-либо другого) зацепления.

Задачей, на решение которой направлено предлагаемое изобретение, является упрощение схемы осуществления способа, уменьшение усилия вытяжки и увеличение высоты вытягиваемых деталей.

Использование изобретения позволит увеличить высоту вытягиваемых деталей на 200% при применении его в процессе последовательного электрогидроимпульсного набора материала заготовки на пуансон (см. патент РФ 2158644, МПК 7 B 21 D 22/20, 26/12, опубл. 10.11.2000. БИ 31).

Для решения поставленной задачи в известном способе вытяжки полых деталей из листового материала, включающем образование гофров во фланцевой части заготовки и последующее их разглаживание, предлагается гофры образовывать в канавке, которую выполняют на прижимной поверхности в виде архимедовой спирали. При этом гофры образуются в канавке сами собой от действия тангенциальных сжимающих напряжений, возникающих во фланцевой части заготовки в процессе вытяжки. Для разглаживания гофров заготовку поворачивают относительно прижима на угол, при котором гофры или часть гофров размещаются на плоском участке прижимной поверхности.

Гофры, образованные в канавке, которая выполнена на прижимной поверхности в виде архимедовой спирали, дают возможность уменьшить усилие вытяжки и избежать обрыва вытягиваемого материала за счет снижения тангенциальных сжимающих напряжений, действующих при вытяжке во фланцевой части заготовки и препятствующих процессу вытяжки.

Полученные при вытяжке на фланце вытягиваемой заготовки гофры легко разглаживаются посредством поворота штампуемой заготовки относительно прижима, при котором гофры или часть гофров размещаются на плоском участке прижима. Если поворот заготовки осуществлять на 180o, то гофры полностью попадают на плоский участок прижимной поверхности, что является оптимальным. Если же поворот вытягиваемой заготовки осуществлять на угол, отличный от 180o, то разглаживание гофров будет осуществляться по частям и за несколько этапов. Шаг архимедовой спирали должен быть таким, чтобы ширина канавки была равна или несколько меньше ширины плоских участков, расположенных между витками канавки. После разглаживания гофров процесс вытяжки может быть продолжен до появления новых гофров с последующим их разглаживанием и т.д. Процесс вытяжки с периодическим образованием и разглаживанием образующихся гофров может быть легко автоматизирован.

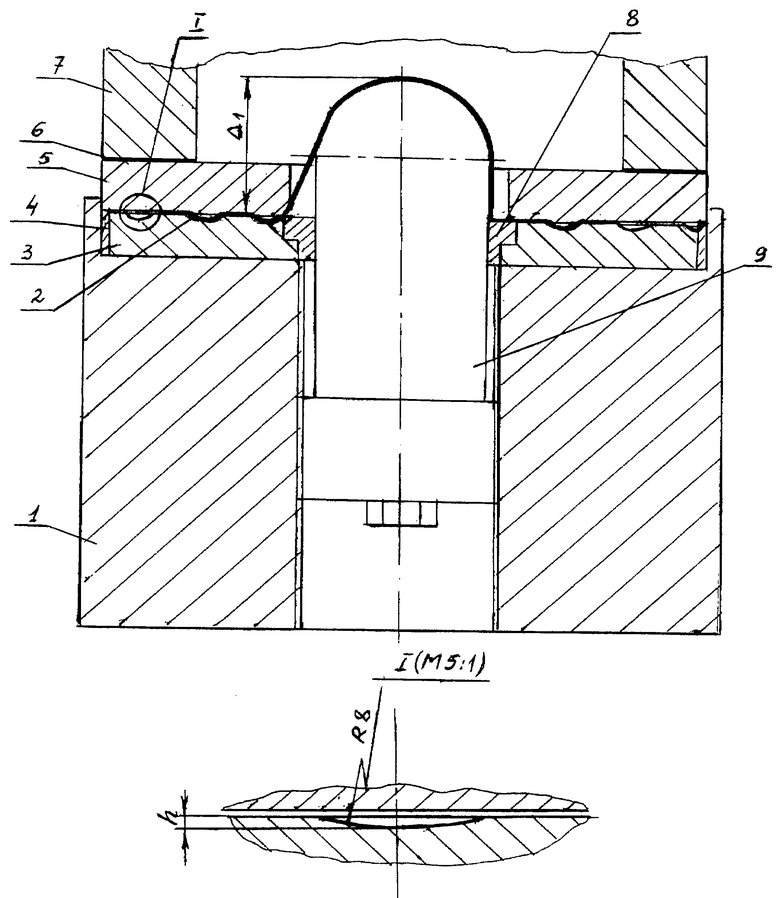

На чертеже представлена конструкция устройства для последовательного электрогидроимпульсного набора материала заготовки на пуансон с применением гофрообразующей канавки, выполненной в нижнем прижиме в виде архимедовой спирали:

1 - корпус,

2 - вытягиваемая заготовка,

3 - нижний прижим,

4 - кольцо,

5 - верхний прижим,

6 - резиновая прокладка,

7 - разрядная камера электрогидроимпульсного пресса,

8 - кольцо,

9 - пуансон.

Способ осуществляется следующим образом. В данном конкретном случае штампуемый материал - лист из стали 12Х18Н10Т толщиной 0,25 мм устанавливали между опорными поверхностями верхнего (5) и нижнего (3) прижимов. Геометрия гофрообразующей канавки: R=8 мм, h=0,8 мм, шаг архимедовой спирали равен 16 мм. Для свободного перемещения вытягиваемой заготовки относительно верхнего и нижнего прижимов был предусмотрен зазор, равный 0,25...0,27 мм (не меньше толщины заготовки), который обеспечивается установкой кольца (4). Зазор должен быть небольшим, что бы не образовывались неконтролируемые гофры на штампуемой заготовке в процессе вытяжки: t<δ≤(t+0,1t), где δ - зазор между заготовкой и прижимом; t - толщина вытягиваемой заготовки.

Кольцо (8) устанавливается с целью предотвращения выхода архимедовой спирали на поверхность нижнего прижима, контактирующую с пуансоном (9). После зажима заготовки между верхним и нижним прижимами и статической вытяжки ее на величину Δ1, которая определяется экспериментально (величина Δ1 зависит от жесткости материала заготовки и должна быть максимально возможной). Под действием приложенного статического нагружения вытягиваемая заготовка примет форму, указанную на чертеже слева, после чего производится разжим заготовки и поворот ее на 180o относительно нижнего прижима (3) для того, чтобы разгладить гофры, возникшие на фланце вытягиваемой заготовки. Разглаживание гофров производят путем зажатия заготовки между верхним и нижним прижимами при создании усилия зажима разрядной камерой установки Т 1220. После разглаживания гофров производят электрогидроимпульсный удар, в результате которого штампуемая заготовка примет форму, указанную на чертеже справа. Затем снова поворачивают заготовку на 180o относительно нижнего прижима с целью разглаживания гофров, образовавшихся на фланце заготовки после электрогидроимпульсного удара за счет ее вытяжки, после чего снова приводят статическую вытяжку заготовки путем перемещения ее вверх вместе с пуаусоном и т.д.

Данным способом получен цилиндрический стакан ⊘40 мм со сферическим дном и широким фланцем высотой 34 мм. При этом степень вытяжки была равна 2,75.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2001 |

|

RU2242318C2 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ ЛИСТОВЫХ ИЗДЕЛИЙ | 2003 |

|

RU2255828C1 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2003 |

|

RU2241563C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1993 |

|

RU2091190C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 2003 |

|

RU2245207C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2367536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНИЩЕМ СФЕРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2157739C2 |

| Устройство для глубокой вытяжки цилиндрических деталей | 1985 |

|

SU1294420A1 |

Изобретение может быть использовано в машиностроении для глубокой вытяжки деталей из листовых материалов. Формообразование заготовки осуществляется с одновременным образованием гофров во фланцевой части с последующим их разглаживанием. Гофры образуют в канавке, выполненной на поверхности прижима в виде архимедовой спирали. Перед разглаживанием гофров заготовку поворачивают относительно нижнего прижима на угол, при котором гофры или часть гофров размещают на плоском участке прижима между канавками. Достигается упрощение схемы осуществления способа, уменьшение усилия вытяжки и увеличение высоты вытягиваемых деталей. 1 з.п.ф-лы, 1 ил.

| Способ вытяжки полых изделий из листовых заготовок и устройство для его осуществления | 1984 |

|

SU1214279A1 |

| Способ вытяжки полых изделий из листовых заготовок | 1987 |

|

SU1547919A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2023523C1 |

| СПОСОБ ВЫТЯЖКИ ДЕТАЛИ | 1992 |

|

RU2049579C1 |

| GB 1057464, 01.02.1967. | |||

Авторы

Даты

2003-11-27—Публикация

2001-12-17—Подача