Изобретение относится к металлургии, конкретнее к способам получения заготовок на машине непрерывного литья.

Известен способ получения заготовок на машине непрерывного литья, включающий деформацию заготовки с жидкой фазой, в котором деформацию заготовки прямоугольного сечения осуществляют в период времени, равного 0,21...0,52 времени полного затвердевания заготовки с уменьшением площади ее поперечного сечения в десять приемов суммарно на 28% (Черные металлы, 1996 г., февраль, с. 65).

Недостатком известного способа является возможность получения только одного профиля и ограниченный размерный сортамент заготовок.

Наиболее близким по технической сущности и достигаемому результату является способ получения заготовок на машине непрерывного литья, включающий деформацию заготовки с жидкой фазой, в котором деформацию заготовки прямоугольного сечения осуществляют в период времени, равного 0,15...1,0 времени полного затвердевания заготовки, с одновременным уменьшением площади ее поперечного сечения и изменением его профиля при получении конечного сечения в виде 4 связанных между собой перемычками квадратов в пятнадцать приемов, при этом суммарное снижение площади поперечного сечения составляет 50% (заявка DE N 1456123, кл. В 22 D 11/12, 1972 г.).

Недостатком прототипа являются высокие энергетические и материальные затраты из-за большого объема деформации, обусловленного временем ее проведения и количеством используемых приемов, и связанной с этим низкой стойкости деформирующих заготовку роликов, а также узкий профильный и размерный сортамент заготовок.

Технический результат изобретения заключается в снижении энергетических и материальных затрат, а также расширении профильного и размерного сортамента заготовок.

Результат достигают тем, что в известном способе получения заготовок на машине непрерывного литья, включающем деформацию заготовки с жидкой фазой, согласно изобретению деформацию заготовки осуществляют в период времени, равного 0,05. ..0,25 времени полного затвердевания заготовки, с увеличением площади ее поперечного сечения дискретно в один и большее число приемов, причем суммарное увеличение площади поперечного сечения составляет 2...100%. Увеличение площади поперечного сечения заготовки, по крайней мере один раз, осуществляют одновременно с изменением его профиля, начальное сечение заготовки до ее деформаций задают прямоугольным или сечением, вписывающимся в прямоугольное, а конечное сечение заготовки после деформации - круглым или квадратным, или многоугольным, или прямоугольным. Площадь поперечного сечения заготовки увеличивают за один прием на 2...35%, при этом в случае одновременного с ней изменения и профиля заготовке задают прямоугольное или овальное сечение.

Предлагаемая совокупность существенных признаков, а именно: характер деформации, диапазон ее величин, профиль отливаемой заготовки, схема деформации и время ее проведения обеспечивают расширение профильного и размерного сортамента заготовок и снижение энергетических и материальных затрат за счет снижения объема деформации, использования для ее осуществления ферростатического давления жидкой фазы и управления процессом деформации заготовки.

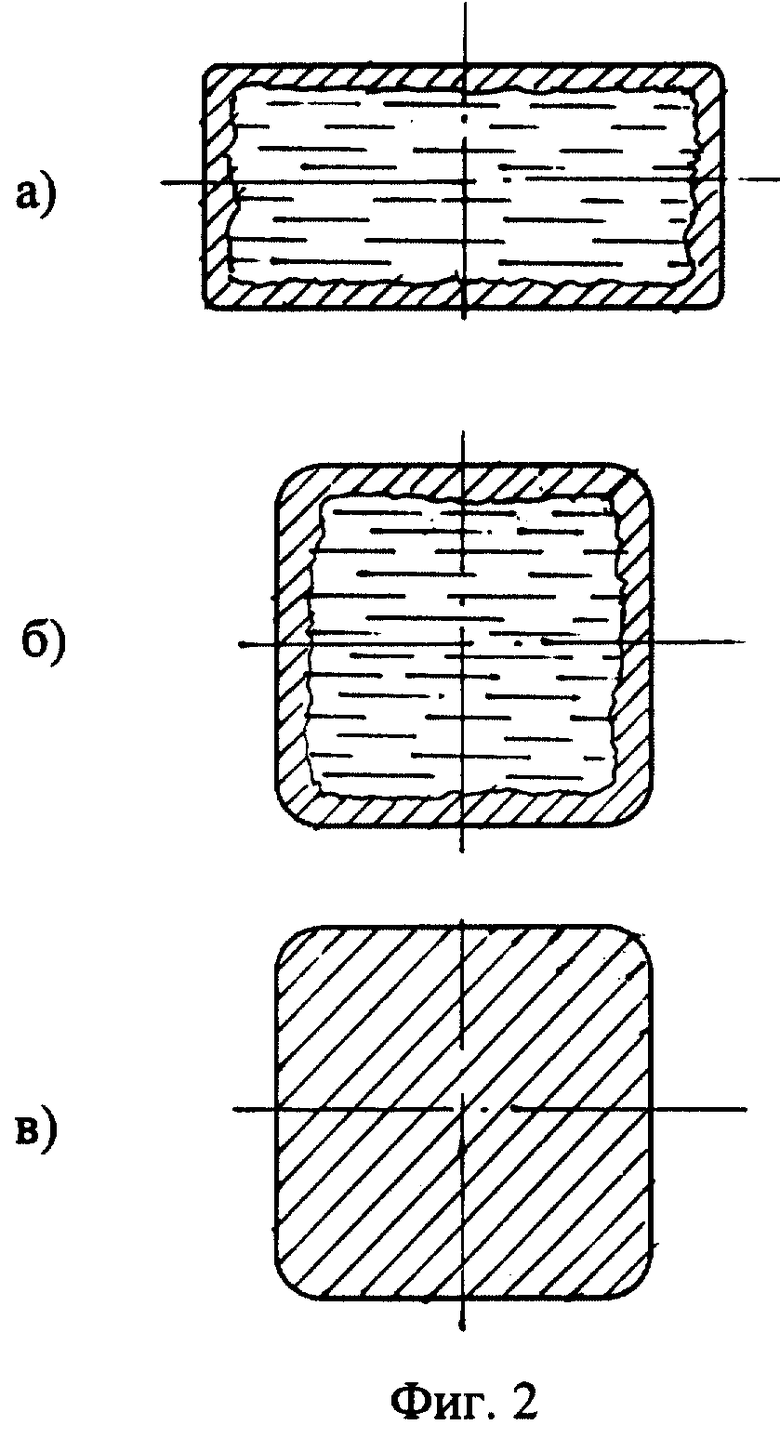

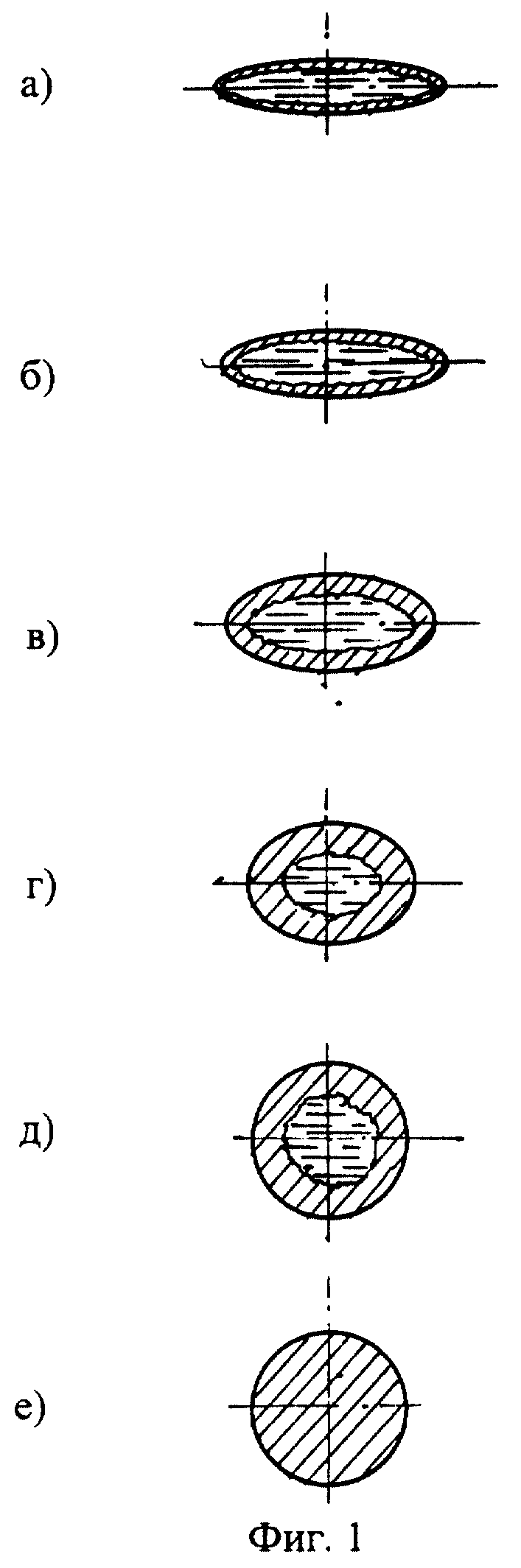

Примеры реализации способа показаны на фиг. 1 и 2.

Пример N 1 (фиг. 1). Получают круглую сортовую заготовку диаметром 90 мм (площадь сечения 0,0063 м2, время полного затвердевания 2,6 мин) - фиг. 1е. С этой целью разливают металл на МНЛЗ с кристаллизатором из двух валков, а получаемую в кристаллизаторе заготовку деформируют с жидкой фазой.

Согласно изобретению начальное сечение заготовки на МНЛЗ задают овальным, т. е. сечением, вписывающимся в прямоугольное, с меньшей, чем у круглой заготовки, на 40% площадью (0,0037 м2, размеры полуосей 17,5 и 67,5 мм) - фиг. 1а. Деформацию заготовки овального сечения осуществляют в четыре приема на 0,1; 0,15; 0,2 и 0,25 долях времени полного затвердевания круглой заготовки (соответственно на 0,25; 0,4; 0,55 и 0,65 мин) В первом приеме профиль заготовки сохраняют овальным, а поперечное сечение заготовки увеличивают на 22% (0,0045 м2, размеры полуосей 20 и 65 мм) - фиг. 1б. Во втором приеме профиль сечения также не изменяют, а площадь сечения увеличивают на 20% (0,0054 м2, размеры полуосей 30 и 60 мм) - фиг. 1в. В третьем приеме, также сохраняя профиль сечения, площадь увеличивают на 11% (0,0060 м2, размеры полуосей 35 и 50 мм) - фиг. 1г. И наконец, в четвертом, заключительном приеме осуществляют одновременное увеличение площади поперечного сечения заготовки и изменение его профиля с овального на круглое - фиг. 1д. Увеличение площади сечения заготовки составляет 5% (0,0063 м2, заданный размер диаметра).

Пример N 2 (фиг. 2). Получают квадратную блюмовую заготовку сечением 170х170 мм (площадь сечения 0,029 м2, время полного затвердевания 6,9 мин) - фиг. 2в. С этой целью разливают на МНЛЗ с радиальным кристаллизатором сталь и деформируют получаемую заготовку с жидкой фазой.

Согласно изобретению начальное сечение заготовки задают прямоугольным с меньшей, чем у квадратной заготовки, на 2,6% площадью (0,028 м2, размеры сечения 120х240 мм., радиус закруглений в углах 30 мм) - фиг. 2а. Деформацию заготовки осуществляют в один прием - на 0,07 доле времени полного затвердевания (на 0,5 мин). В приеме увеличение площади сечения заготовки проводят одновременно с изменением его профиля с получением требуемого профилеразмера (конечное сечение 170х170 мм, радиус закругления в углах 10 мм) - фиг. 2б.

Полученные в обоих примерах заготовки отвечали всем предъявляемым к ним требованиям и из них была произведена продукция удовлетворительного качества.

Использование представленного способа позволяет при заявленных параметрах и режимах литья с деформацией получать широкий профильный и размерный сортамент заготовок с меньшими, чем у известных способов, энергетическими и материальными затратами. Так, на двухвалковой МНЛЗ можно получать заготовки квадратного сечения со стороной от 30 до 90 мм, круглого сечения диаметром от 40 до 120 мм и прямоугольного сечения толщиной до 80 мм с меньшими на 20. ..30% энергетическими и на 30...50% материальными затратами.

Кроме того, предложение характеризуется более высокой (в 1,1...1,7 раза) производительностью процесса получения заготовок по сравнению с их непосредственной отливкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА НА ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ | 1999 |

|

RU2143956C1 |

| КОНСТРУКЦИЯ ДВУХРУЧЬЕВОГО КОВША С КАМЕРАМИ ДЛЯ ПЛАЗМЕННОГО ПОДОГРЕВА ЖИДКОГО МЕТАЛЛА | 2010 |

|

RU2454295C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ ПОВЫШЕННОГО КАЧЕСТВА | 2009 |

|

RU2407606C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОГО СЛИТКА ИЗ СТАЛЕЙ И СПЛАВОВ С ПОНИЖЕННОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2018 |

|

RU2691481C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 2011 |

|

RU2484907C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2365633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2012 |

|

RU2494836C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛИТКОВ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2000 |

|

RU2187408C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ФРИКЦИОННОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2564654C1 |

Изобретение относится к металлургии, конкретнее к способам получения заготовок на машине непрерывного литья. Способ получения заготовок включает в себя ее деформацию с жидкой фазой. Деформацию осуществляют в период времени 0,05-0,25% времени полного затвердевания заготовок с увеличением площади ее поперечного сечения дискретно в один или большее число приемов. Суммарное увеличение площади поперечного сечения составляет 2-100%. Изобретение позволяет снизить энергетические и материальные затраты и расширить профильный и размерный сортамент заготовок. 3 з.п. ф-лы, 2 ил.

| Шихта порошковой проволоки | 1987 |

|

SU1458123A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРЕССОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1995 |

|

RU2100130C1 |

| JP 56105856 A2 22.08.1981 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОЛИТЫХ СТАЛЬНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2094139C1 |

| US 4053010 11.10.1977. | |||

Авторы

Даты

2000-11-10—Публикация

2000-02-15—Подача