Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности и посвящено созданию катализаторов, используемых в переработке алифатических углеводородов в концентрат ароматических углеводородов или высокооктановый компонент бензина.

Известен катализатор и способ получения высокооктановых бензинов и ароматических углеводородов (патент RU 96116015 от 23.08.96). Катализатор включает цеолит группы пентасила, оксид цинка, оксид редкоземельного элемента, связующий компонент и дополнительно содержит оксид бора и фтор, а в качестве редкоземельного элемента - два или более оксидов, выбранных из группы лантаноидов: оксид лантана, оксид церия, оксид неодима, оксид празеодима, и имеет следующее содержание компонентов, мас.%: цеолит 20-70, оксид цинка 1-4, оксиды редкоземельных элементов 0,1-2,0, оксид бора 0,1-3,0, фтор 0,1-3,0, связующий компонент - остальное. Способ превращения алифатических углеводородов С2-С12 в высокооктановый бензин и ароматические углеводороды осуществляется путем контакта их с катализатором при 280-550oС, давлении 0,5-3,0 МПа и объемной скорости подачи сырья 0,5-3,0 ч-1.

Недостатком данного цеолитсодержащего катализатора является его сложный состав, необходимость применения при его синтезе фтора, а также его высокая стоимость, обусловленная применением дорогих оксидов редкоземельных элементов.

Известен цеолитсодержащий катализатор для превращения алифатических углеводородов в высокооктановый бензин, обогащенный ароматическими углеводородами (патент RU 2092240 от 10.10.97). Катализатор содержит цеолит группы пентасила с силикатным модулем SiO2/Аl2О3=20-80 моль/моль и остаточным содержанием Na2O 0,1-0,4 мас.%, связующий компонент, цинк и смесь оксидов редкоземельных элементов при следующем соотношении компонентов, мас.%: цеолит 25,0-50,0, цинк 1,0-3,0, сумма оксидов редкоземельных элементов 0,1-2,0, представляющая собой смесь следующего состава, мас.%: СеО2 40-55, сумма Lа2О3, Рr2O3, Nd2O3 60-45, связующий компонент - остальное.

Недостатком этого цеолитсодержащего катализатора является высокое остаточное содержание оксида натрия и низкая массовая доля активной части, что существенно снижает его производительность по конечному продукту.

Наиболее близким к заявляемому является цеолитсодержащий катализатор и способ превращения алифатических углеводородов С2-С12 в высокооктановый компонент бензина или концентрат ароматических углеводородов (патент RU 96103318 от 16.02.96). Катализатор содержит цеолит группы пентасила с силикатным модулем SiO2/Al2O3=20-80 моль/моль и остаточным содержанием Na2O не более 0,2 мас.%, связующий компонент, оксиды цинка и редкоземельных элементов (РЗЭ) в качестве промоторов, и отличается тем, что он дополнительно содержит пятиокись фосфора при использовании в качестве оксидов редкоземельных элементов двух и более из нижеприведенных: СеО2, Lа2О3, Nd2O3, Рr2О3 и т.п. при следующем содержании компонентов, мас.%: цеолит 50-75, ZnO 0,5-3,0, сумма (РЗЭ)Pr2O3 0,5-3,0, Р2O5 0,5-2,0, связующий компонент - остальное. Способ превращения алифатических углеводородов С2-С12 в высокооктановый компонент автомобильного бензина с октановым числом не менее 76 пунктов по моторному методу или концентрат ароматических углеводородов на данном цеолитсодержащем катализаторе осуществляют путем контакта катализатора с сырьем при температуре 280-550oС, давлении 0,2-2,0 МПа и объемной скорости подачи сырья 0,5-5,0 ч-1.

Основным недостатком данного цеолитсодержащего катализатора является использование дорогостоящих оксидов редкоземельных элементов и отсутствие возможности реализации с его помощью способа превращения газообразных алифатических углеводородов состава С2-С4 в конденсированную фазу концентрата ароматических углеводородов. Данный цеолитсодержащий катализатор, способ его получения и способ его использования выбран нами в качестве прототипа.

Предлагаемый цеолитсодержащий катализатор, способ его получения и способ превращения алифатических углеводородов в концентрат ароматических углеводородов с его использованием устраняют указанные недостатки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технический результат достигается тем, что цеолитсодержащий катализатор содержит цеолит группы пентасила с силикатным модулем SiO2/Al2O3=55-102 моль/моль и оксиды цинка, олова и лантана в качестве элементов структуры цеолита, а в качестве промотора оксид хрома при следующем соотношении компонентов, мас. %: цеолит 65,00-80,00, ZnO 0-4,00, SnO2 0-2,50, La2O3 0-0,80, Сr2O3 0-5,00, Na2O 0,02-0,07, связующий компонент - остальное. При этом получение цеолитсодержащего катализатора указанного состава обеспечивают приготовлением реакционной смеси, получаемой путем смешения водных растворов солей алюминия, цинка, олова, гидроксида натрия, силикагеля (в присутствии затравочных кристаллов цеолита со структурой ZSM-5 в Na+ или NH4 +-фopмe) и структурообразователя, например водного раствора н-бутанола. Реакционную смесь направляют в автоклав, где при температуре 160-190oС и перемешивании в течение 6-12 ч осуществляют гидротермальный синтез Na-формы цеолита.

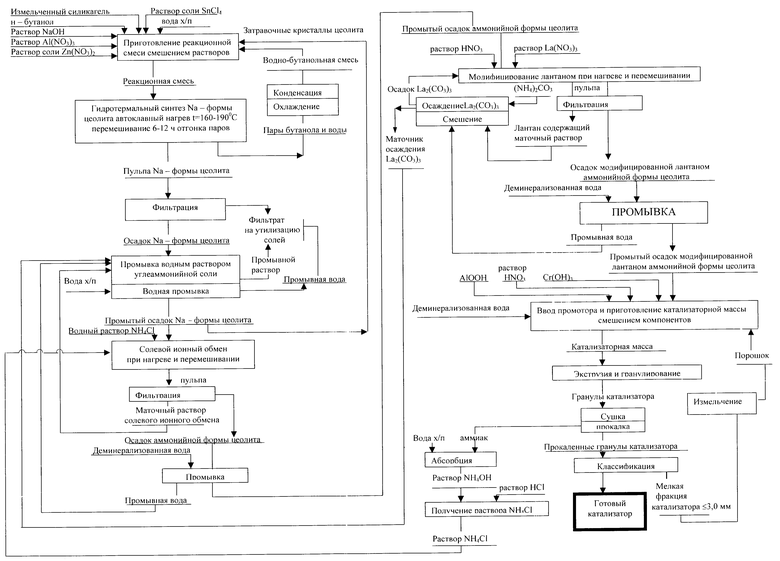

После завершения синтеза пары н-бутанола и воды отгоняют и конденсируют при охлаждении до комнатной температуры, а образовавшуюся водно-бутанольную конденсированную фазу возвращают на операцию приготовления реакционной смеси. Образующийся после фильтрации пульпы осадок Na-формы цеолита промывают вначале водным раствором углеаммонийных солей, затем хозяйственно-питьевой водой. Меньшую часть осадка используют в качестве затравочных кристаллов цеолита на операции приготовления реакционной смеси, а образующиеся промывные растворы направляют на операцию утилизации солей. Основную часть осадка Na-формы цеолита направляют на операцию солевого ионного обмена и проводят ее путем обработки водным раствором хлорида аммония при нагревании и перемешивании пульпы. Пульпу фильтруют, полученный осадок аммонийной формы цеолита промывают деминерализованной водой до остаточного содержания оксида натрия 0,03-0,09 мас.% Фильтрат и промывные воды используют на операцию промывки осадка Na-формы цеолита. Промытый осадок аммонийной формы цеолита модифицируют лантаном путем его контактирования при перемешивании и нагревании с подкисленным азотной кислотой раствором нитрата лантана. Пульпу фильтруют, а полученный осадок модифицированной лантаном аммонийной формы цеолита промывают деминерализованной водой. Промывные воды смешивают с лантансодержащим маточным раствором операции модифицирования лантаном, добавляют к ним карбонат аммония и осаждают карбонат лантана, который возвращают на операцию модифицирования лантаном аммонийной формы цеолита. Образующийся после осаждения карбоната лантана маточный раствор направляют на операцию промывки осадка Na-формы цеолита, а промытый осадок модифицированной лантаном аммонийной формы цеолита направляют на операцию ввода промотора - гидроксида хрома и приготовления катализаторной массы. Ввод промотора и приготовление катализаторной массы осуществляют путем смешения модифицированной лантаном аммонийной формы цеолита с активным гидроксидом алюминия (бемит), активным гидроксидом хрома и раствором азотной кислоты. Полученную катализаторную массу подвергают экструзии, гранулированию, гранулы сушат и прокаливают при температуре 550-600oС. Удаляемый при прокаливании гранул катализатора аммиак абсорбируют водой, водный раствор аммиака нейтрализуют раствором соляной кислоты, полученный раствор хлорида аммония направляют на операцию солевого ионного обмена. Прокаленные гранулы катализатора классифицируют, отделяют фракцию готового катализатора, а фракцию <3 мм измельчают до порошка и возвращают на операцию приготовления катализаторной массы.

Технический результат относительно способа, основанного на использовании предлагаемого цеолитсодержащего катализатора для превращения алифатических углеводородов в концентрат ароматических углеводородов или высокооктановый компонент бензина, достигается путем пропускания газообразной смеси низкомолекулярных предельных углеводородов (сырье) через слой катализатора, нагретого до температуры 500-600oС, при нагрузке катализатора по сырью 100-400 ч-1 со степенью конверсии сырья 94-100%, селективностью образования ароматических углеводородов 54,1-60,2% и выходом ароматических углеводородов в конечном продукте 50,9-60,2%.

Технический результат в отношении способа, основанного на использовании предлагаемого цеолитсодержащего катализатора для получения высокооктанового компонента бензина, достигается путем пропускания паров прямогонной бензиновой фракции нефти (сырье) через слой катализатора, нагретого до температуры 300-380oС, при нагрузке катализатора по сырью 2 ч-1 и выходом конечного продукта не менее 67%.

Преимущества предлагаемого цеолитсодержащего катализатора состоят в использовании более дешевых соединений для его синтеза, с минимальным содержанием лантана (сумма оксидов редкоземельных элементов в способе-прототипе достигает 0,5-3,0 мас.% в предлагаемом способе не выше 0,8 мас.%) и низким содержанием оксида натрия (содержание Na2O в способе-прототипе <0,2 мас.% в предлагаемом способе - 0,02-0,07 мас.%) и возможности получения с его помощью конденсированной фазы концентрата ароматических углеводородов непосредственно из низкомолекулярных газообразных углеводородов, например из попутных нефтяных газов и широкой фракции легких углеводородов (ШФЛУ).

На чертеже представлена технологическая схема получения цеолитсодержащего катализатора.

В дальнейшем предлагаемое изобретение поясняется конкретными примерами его выполнения:

Пример 1. Реализация способа получения цеолитсодержащего катализатора осуществляется в соответствии с технологической схемой получения цеолитсодержащего катализатора. Для его приготовления в промежуточных емкостях готовят водные растворы нитрата алюминия, нитрата цинка, хлорида олова (IV) и гидроксида натрия. В емкость объемом 500 мл, снабженной механической мешалкой, вводят 87 мл воды хозяйственно-питьевой и при интенсивном перемешивании добавляют 50 г измельченного силикагеля, 133,5 мл раствора гидроксида натрия с концентрацией гидроксида натрия 94 г/л, 23 мл раствора нитрата алюминия с концентрацией алюминия 26 г/л, 48,75 мл раствора нитрата цинка с концентрацией цинка 21 г/л, 16,75 мл раствора хлорида олова (IV) с концентрацией олова 60 г/л и 19,5 мл н-бутанола.

Полученную смесь перекачивают в автоклав, а в освободившуюся емкость вводят 43,5 мл воды хозяйственно-питьевой и при интенсивном перемешивании добавляют 2,12 г затравочных кристаллов цеолита, полученного после промывки Na-формы цеолита. Полученную пульпу перекачивают в автоклав.

Приготовленную реакционную смесь выдерживают в автоклаве при 160-190oС в течение 6-12 ч. После завершения гидротермального синтеза Na-формы цеолита отключают нагрев автоклава и производят отгонку водно-бутанольной смеси, пары которой охлаждают, а конденсированную фазу водно-бутанольной смеси используют на операции приготовления новой реакционной смеси.

Полученную после синтеза пульпу Na-формы цеолита фильтруют, фильтрат отправляют на операцию утилизации солей. Осадок Na-формы цеолита последовательно промывают водным раствором углеаммонийных солей, а затем водой хозяйственно-питьевой. Промывные растворы направляют на операцию утилизации солей. Соотношение жидкой и твердой фаз (Ж:Т) при промывке Na-формы цеолита составляет 20: 1. Промытый осадок Na-формы цеолита направляют на проведение солевого ионного обмена.

В емкости объемом 500 мл путем интенсивного перемешивания распульповывают осадок Na-формы цеолита в 223 мл раствора хлорида аммония с концентрацией хлорида аммония 120 г/л. Полученную пульпу выдерживают при 100oС и постоянном перемешивании в течение 4-6 ч.

Полученную после солевого ионного обмена пульпу фильтруют, фильтрат направляют на операцию промывки Na-формы цеолита. Осадок аммонийной формы цеолита промывают деминерализованной водой при соотношении жидкой и твердой фаз Ж: Т= 20:1 и направляют на операцию модифицирования лантаном. Промывная вода направляется на операцию промывки Na-формы цеолита.

Операцию модифицирования аммонийной формы цеолита лантаном проводят в емкости объемом 500 мл путем распульповывания осадка аммонийной формы цеолита в 170 мл раствора нитрата лантана с концентрацией лантана 1,5 г/л, в который добавлено 0,16 мл раствора азотной кислоты с концентрацией азотной кислоты 80 г/л. Полученную пульпу выдерживают при 90-100oС и постоянном перемешивании в течение 3-4 ч.

Полученную после операции модифицирования лантаном пульпу фильтруют, лантансодержащий маточный раствор направляют на операцию осаждения карбоната лантана. Осадок модифицированной лантаном аммонийной формы цеолита промывают деминерализованной водой при соотношении жидкой и твердой фаз Ж:Т=20:1 и направляют на операцию приготовления катализаторной массы. Промывная вода направляется на операцию осаждения карбоната лантана. В объединенные лантансодержащий маточный раствор и промывную воду с операции промывки модифицированной лантаном аммонийной формы цеолита добавляют 2 г карбоната аммония и тем самым осаждают карбонат лантана, который отфильтровывают и направляют на операцию модифицирования лантаном аммонийной формы цеолита. Маточный раствор, полученный после осаждения карбоната лантана, направляют на операцию промывки Na-формы цеолита.

Промытый осадок модифицированной лантаном аммонийной формы цеолита смешивают с 50 мл деминерализованной воды, к полученной смеси добавляют 24 г активного гидроксида алюминия в виде влажной пасты (с остаточной массовой долей влаги 28,4%), 11,2 г активного гидроксида хрома и 10 мл раствора азотной кислоты с концентрацией азотной кислоты 80 г/л. Полученную смесь перемешивают до получения однородной пластичной катализаторной массы, пригодной для проведения экструзии и гранулирования катализатора.

Полученные после экструзии и гранулирования сырые гранулы катализатора сушат на решетчатых поддонах при температуре 100-110oС в течение 10-12 часов. Высушенные гранулы катализатора прокаливают при температуре 500-600oС в течение 30 минут. Выделяющийся при прокаливании гранул газообразный аммиак абсорбируют водой. Полученный водный раствор аммиака нейтрализуют водным раствором соляной кислоты. Водный раствор хлорида аммония направляют на операцию солевого ионного обмена.

Прокаленные гранулы готового цеолитсодержащего катализатора подвергают классификационному рассеву. Фракцию готового катализатора отделяют, а фракцию гранул катализатора <3 мм направляют на операцию измельчения, которую проводят в вихревой мельнице до получения однородного порошка. Этот порошок используют на операции приготовления катализаторной массы.

Предлагаемая технология получения цеолитсодержащего гранулированного катализатора является замкнутой, т.к. практически все маточные растворы и промывные воды не сбрасываются, а полностью возвращаются в технологический процесс.

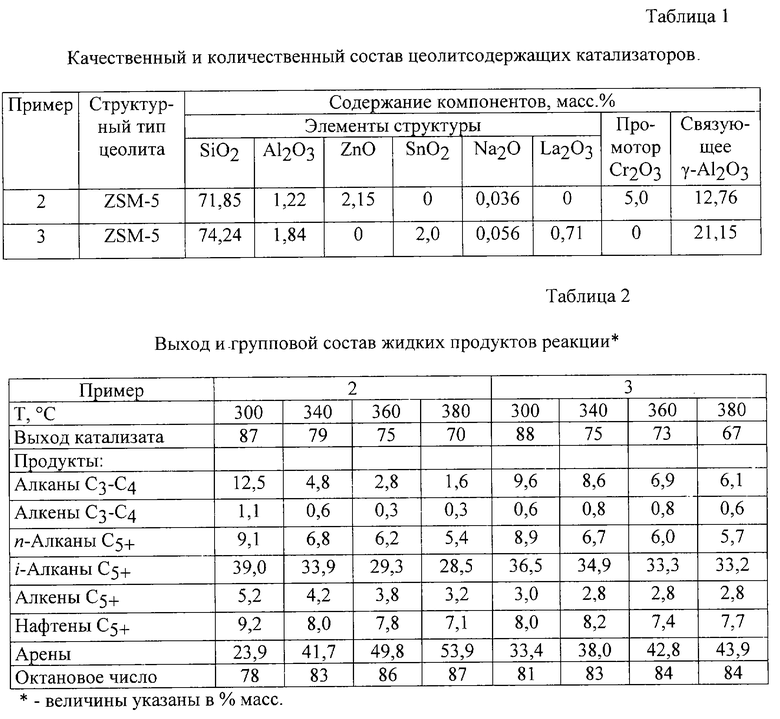

Пример 2. Прямогонную бензиновую фракцию нефти (73,1 мас.% парафинов, 14,8 мас.% нафтенов, 8,5 мас.% ароматических углеводородов, октановое число 55 пунктов по исследовательскому методу) подвергают контактированию с цеолитсодержащим катализатором, помещенным в реактор объемом 5 см3, при температуре 300-380oС, объемной скорости подачи жидкого сырья 2 ч-1 и атмосферном давлении. Катализатор содержит 71,85 мас.% цеолита структурного типа ZSM-5, содержащего в своей структуре цинк и содержащий в качестве промотора оксид хрома.

Цеолитсодержащий катализатор готовили по технологической схеме, описанной в примере 1. Качественный и количественный состав цеолитсодержащего катализатора представлен в таблице 1. Выход, групповой состав и октановые числа полученных бензинов приводятся в таблице 2.

Пример 3. Аналогичен примеру 2, только в качестве цеолитного компонента цеолитсодержащего катализатора используется цеолит структуры ZSM-5, содержащий в своей структуре олово и лантан.

Цеолитсодержащий катализатор готовили по технологической схеме, описанной в примере 1. Качественный и количественный состав цеолитсодержащего катализатора представлен в таблице 1. Выход, групповой состав и октановые числа полученных бензинов приводятся в таблице 2.

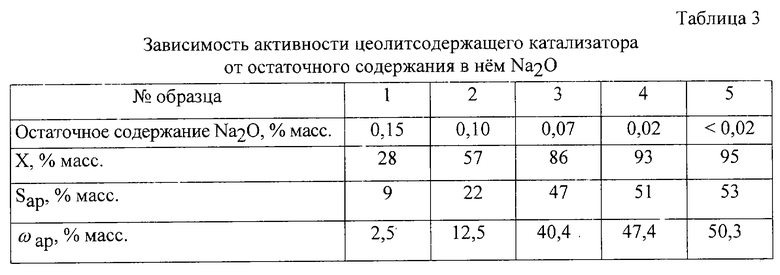

Пример 4. Готовили образцы цеолитсодержащего катализатора по технологической схеме, описанной в примере 1. В результате были отобраны пять образцов цеолитсодержащего катализатора, отличающихся по остаточному содержанию Na20. Содержание компонентов цеолитсодержащего катализатора во всех образцах было одинаковым и составило в мас.%: SiO2 72,59-72,69, Аl2О3 1,87-1,97, ZnO 1,95-2,05, SnO2 1,95-2,05, Lа2О3 0,51-0,61, количество связующего компонента зависело от остаточного содержания Na2O. Все полученные образцы испытывали в процессе конверсии углеводородов С2-С4 в концентрат ароматических углеводородов в равных условиях: газообразную смесь низкомолекулярных предельных углеводородов (сырье) (2,2 мас.% этана, 73,7 мас.% пропана, 24,1 мас. % i- и n-бутана) подвергали контактированию с образцами цеолитсодержащего катализатора при температуре 550oС, объемной скорости подачи сырья 100 ч-1 и атмосферном давлении. Перед проведением процесса образцы цеолитсодержащего катализатора подвергали окислительной обработке в токе кислородсодержащего газа с последующей восстановительной обработкой в токе водорода. После окончания процесса анализировали степень конверсии сырья в конечный продукт (X, мас. %), селективность образования ароматических углеводородов (Sap, мас. %) и массовое содержание ароматических углеводородов в конечном продукте (ωар, мас.%). Полученные результаты представлены в таблице 3.

Как следует из полученных результатов, снижение остаточного содержания Na2O в образцах цеолитсодержащего катализатора существенно повышает его активность. Однако снижение остаточного содержания Na2O до величины менее 0,02 мас. % нецелесообразно, поскольку это практически не оказывает влияния на показатели процесса конверсии. В то же время остаточное содержание Na2O в образце не должно быть выше 0,07 мас.% т.к. это приводит к резкому снижению активности цеолитсодержащего катализатора.

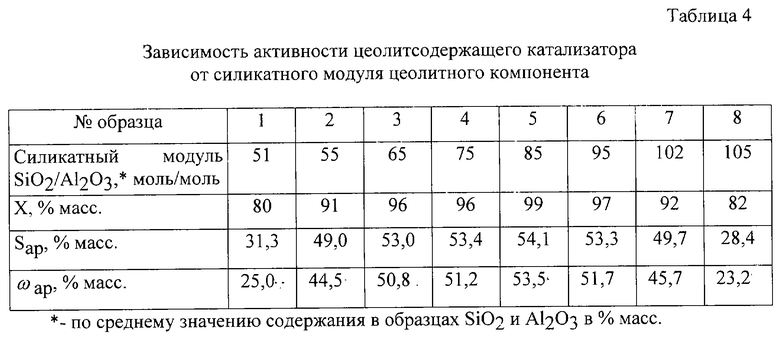

Пример 5. Готовили образцы цеолитсодержащего катализатора по технологической схеме, описанной в примере 1. В результате этого были получены восемь образцов цеолитсодержащего катализатора, отличающиеся по силикатному модулю цеолитного компонента. Содержание компонентов цеолитсодержащего катализатора во всех образцах было одинаковым и составило, мас.%: ZnO 1,97-2,03, SnO2 1,97-2,03, Na2O 0,023-0,025, Lа2О3 0,53-0,59, связующий компонент 20,83-20,89, остальное - SiO2 и Аl2О3 в разном мольном соотношении. Все полученные образцы испытывали в процессе конверсии углеводородов С2-С4 в концентрат ароматических углеводородов в равных условиях, описанных в примере 4. После окончания процесса анализировали степень конверсии сырья в конечный продукт (X, мас.%), селективность образования ароматических углеводородов (Sap, мас.%) и массовое содержание ароматических углеводородов в конечном продукте (ωар, мас.%). Полученные результаты представлены в таблице 4.

Как следует из данных, представленных в таблице 4, высокая каталитическая активность цеолитсодержащего катализатора характерна для образцов с силикатным модулем SiO2/Аl2О3 цеолитного компонента от 55 до 102 моль/моль. При этом снижение силикатного модуля менее 55 моль/моль или его увеличение более 102 моль/моль приводит к снижению степени конверсии сырья и резкому снижению массового содержания ароматических углеводородов в конечном продукте.

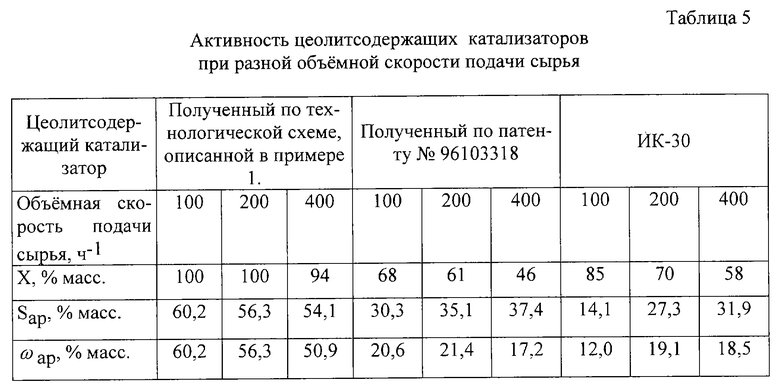

Пример 6. Готовили образец цеолитсодержащего катализатора по технологической схеме, описанной в примере 1. Содержание компонентов катализатора составило, мас. %: SiO2 72,64, Аl2О3 1,92, ZnO 2,00, SnO2 2,00, Nа2О 0,024, La2O3 0,56, связующий компонент 20,86. Для сравнения активности приготовленного цеолитсодержащего катализатора были использованы: цеолитсодержащий катализатор по прототипу (патент RU 96103318 от 16.02.96; катализатор фирмы "Томирис") и промышленный цеолитсодержащий катализатор ИК-30. Все образцы испытывали в процессе конверсии углеводородов С2-С4 в концентрат ароматических углеводородов в равных условиях: газообразную смесь низкомолекулярных предельных углеводородов (сырье) (2,2 мас.% этана, 73,7 мас.% пропана, 24,1 мас. % i- и n-бутана) подвергали контактированию с образцами цеолитсодержащего катализатора при температуре 600oС, объемной скорости подачи сырья 100 ч-1-400 ч-1 и атмосферном давлении. Перед проведением процесса образцы цеолитсодержащих катализаторов подвергали окислительной обработке в токе кислородсодержащего газа с последующей восстановительной обработкой в токе водорода. После окончания процесса анализировали степень конверсии сырья в конечный продукт (X, мас.%), селективность образования ароматических углеводородов (Sap, мас.%) и массовое содержание ароматических углеводородов в конечном продукте (ωар, мас.%). Полученные результаты представлены в таблице 5.

Из данных, представленных в таблице 5, видно, что степень конверсии сырья на заявляемом цеолитсодержащем катализаторе при разных объемных скоростях подачи сырья составляет 94-100%, при этом другие испытанные цеолитсодержащие катализаторы показали меньшую степень конверсии сырья, уменьшающуюся при увеличении объемной скорости подачи сырья. Наиболее чувствительным к изменению объемной скорости подачи сырья оказался цеолитсодержащий катализатор ИК-30. Массовое содержание ароматических углеводородов в конечном продукте в результате конверсии наблюдалось при использовании заявляемого цеолитсодержащего катализатора и составило 60,2 мас.% - 50,9 мас.% при объемной скорости подачи сырья 100 ч-1-400 ч-1 соответственно. Массовое содержание ароматических углеводородов в конечном продукте при использовании других цеолитсодержащих катализаторов оказалось меньшим и составило от 12,0 мас.% до 21,4 мас.% что значительно меньше по сравнению со значениями, полученными для заявляемого цеолитсодержащего катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цеолитсодержащий катализатор, способ его получения и способ превращения смеси низкомолекулярных парафиновых и олефиновых углеводородов в концентрат ароматических углеводородов или высокооктановый компонент бензина (варианты) | 2018 |

|

RU2672665C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ ИЛИ ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА | 2006 |

|

RU2333035C2 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И МЕТАНОЛА В ВЫСОКООКТАНОВЫЙ БЕНЗИН И АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2478007C2 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2007 |

|

RU2382814C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098455C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002С*001*002 И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002-С*001*002 | 1996 |

|

RU2087191C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ВЫСОКООКТАНОВЫЙ БЕНЗИН ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100075C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В ВЫСОКООКТАНОВЫЙ БЕНЗИН И/ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2003 |

|

RU2235590C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ В ВЫСОКООКТАНОВЫЙ БЕНЗИН БЕЗ И В ПРИСУТСТВИИ ВОДОРОДА | 2011 |

|

RU2480282C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРЕВРАЩЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ УГЛЕВОДОРОДОВ В ВЫСОКООКТАНОВЫЙ БЕНЗИН ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 1998 |

|

RU2144846C1 |

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и посвящено созданию катализаторов, используемых в переработке алифатических углеводородов в концентрат ароматических углеводородов или высокооктановый компонент бензина. Описан цеолитсодержащий катализатор, который содержит цеолит группы пентасила с силикатным модулем SiO2/Al2О3=55-102 моль/моль и остаточным содержанием оксида натрия 0,02-0,07 мас.% и оксиды цинка, олова и лантана в качестве элементов структуры цеолита, а в качестве промотора - оксид хрома при следующем содержании компонентов, мас.%: цеолит 65,0-80,0, ZnO 0,0-4,0, Zi2O3 0,0-0,8, SnO2 0,0-2,5, Cr2O3 0,0-5,0, Na2O 0,02-0,07, связующий компонент - остальное. Описан способ получения цеолитсодержащего катализатора, включающий гидротермальный синтез Na-формы цеолита с последующим солевым ионным обменом и получением аммонийной формы цеолита, после чего аммонийную форму цеолита модифицируют лантаном, в модифицированную лантаном аммонийную форму цеолита вводят гидроксид хрома и готовят катализаторную массу, которую затем гранулируют, сушат, прокаливают при температуре 550-600oС. Описан также способ превращения алифатических углеводородов в концентрат ароматических углеводородов или высокооктановый компонент бензина (варианты) путем пропускания газообразной смеси низкомолекулярных предельных углеводородов или паров прямогонной бензиновой фракции нефти через слой цеолитсодержащего катализатора. Технический эффект изобретения - повышение степени конверсии сырья на заявленном катализаторе, а также возможность получения конденсированной фазы концентрата ароматических углеводородов непосредственно из газообразного сырья, например из попутных нефтяных газов и широкой фракции легких углеводородов. 4 с.п. ф-лы, 5 табл., 1 ил.

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ВЫСОКООКТАНОВЫЙ БЕНЗИН ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100075C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2084283C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002-С*001*002 В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА, ОБОГАЩЕННЫЙ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1994 |

|

RU2092240C1 |

| US 4392989 A, 12.07.1983 | |||

| US 6228789 B1, 08.05.2001. | |||

Авторы

Даты

2004-01-20—Публикация

2002-06-19—Подача