Настоящее изобретение относится к способу очистки резервуара и трубопроводов, связанных с этим резервуаром, путем введения очищающего растворителя в резервуар и циркуляции этого растворителя по трубопроводам обратно в резервуар. Резервуар может быть реакционным сосудом для химических процессов.

Изобретение также относится к установке, предназначенной для использования в вышеуказанном способе, и к блоку фильтров, являющемуся частью такой установки.

Характеристика известного уровня техники.

Реакторы, т.е. большие сосуды для химических процессов, часто работающие при повышенных температурах и повышенных давлениях, требуют периодической очистки при эксплуатации или после нее, чтобы удалить любые загрязняющие вещества или иное вещество, нарушающее проведение химического процесса в реакторе или влияющее на выход годной продукции. Очистка важна, в частности, когда нужно использовать реактор для другого процесса. Указанную очистку обычно проводят на различных операциях, таких как первая грубая очистка реактора посредством очистки струей жидкости под высоким давлением, завершаемая, при необходимости, механической очисткой, с последующей очисткой растворителем, при которой осуществляют циркуляцию подходящего растворителя (выбираемого в зависимости от загрязняющих веществ, подлежащих удалению) через сосуд и по трубопроводам и коллекторам, подсоединенным к нему. Одним из типичных растворителей является, например, этиловый спирт.

В одном широко применяемом способе, который, например, можно назвать "принудительной циркуляцией", растворитель просто прокачивают через систему таким образом, что жидкость вступает в контакт со всеми загрязненными частями системы. Через некоторое время растворитель будет загрязнен до такой ограниченной степени, когда непрерывная циркуляция растворителя будет просто снова загрязнять систему реактора, и поэтому нужно будет заменить растворитель новым, чистым растворителем.

В другом широко применяемом способе растворитель можно добавлять в реактор и доводить до точки кипении, вследствие чего растворитель, по меньшей мере, частично испаряется. Парообразный растворитель направляют в холодильный агрегат, где он конденсируется предпочтительно в холодильный агрегат, связанный с реактором, и обеспечивают течение конденсировавшегося растворителя в направлении, которое противоположно обычному направлению потока в системе реактора и связанных с ней трубопроводах, чтобы растворить и удалить любые загрязняющие вещества. Эту процедуру иногда называют "обратным стоком", и будет так называться в нижеследующих рассуждениях.

Поскольку загрязняющие вещества могут быть летучими, по меньшей мере, в некоторой степени, количество загрязняющего вещества, возвращаемого с парообразным растворителем в систему реактора и до некоторой степени повторно загрязняющего систему реактора, будет возрастать пропорционально увеличению содержания загрязняющих веществ в растворителе. В определенный момент очистка и повторное загрязнение достигнут равновесия, и поэтому придется откачать загрязненный растворитель и заменить его новым, чистым растворителем.

Эти вышеуказанные процедуры очистки растворителем повторяют до тех пор, пока не будет получена требуемая степень удаления загрязнений. Степень удаления загрязнений, необходимую для фармацевтических целей, можно, например, установить путем УФ-спектрального анализа в конкретном диапазоне длин волн для конкретного растворителя путем фильтрационных испытаний и путем визуального контроля очищающего растворителя, при этом количество загрязняющих веществ указывает степень удаления загрязнений в системе реактора.

Однако эти процессы являются очень времяемкими и неэкономичными в отношении очищающего растворителя, поскольку приходится заменять растворитель несколько раз перед тем, как он достигнет уровня чистоты, показывающего, что реактор и связанный с ним коллектор имеют степень чистоты, которая достаточна для химических процессов, проводимых в системе реактора. Конечно, также трудно и дорого осуществлять рециркуляцию или принимать иные меры в связи с такими большими количествами загрязненного растворителя, и не только с точки зрения минимальных требований окружающей среды. Велики дополнительные затраты, возникающие вследствие длительной задержки перед тем, как можно будет снова эксплуатировать систему реактора.

В патенте Германии N 3918285-A1 (патентообладатель - "Эласторган Полиуретан ГмБХ" (Elactorgan Polyurethane GmbH) раскрыты способ и установка для промывки или очистки смесительных установок для многокомпонентных пластмасс, в частности полиуретана. Промывающее вещество можно подавать обратно в цикл промывающего вещества после очистки его в фильтре. Промывающее вещество просто сливают в сборник и, при необходимости, рециркулируют вручную.

В патенте США N 2312091 (патентообладатель - "Грэй/Грэй Компани, Инк. (Gray/Gray Company, Inc) раскрыта установка для очистки автомобильных двигателей. Осуществляют циркуляцию растворителя вручную через двигатель, причем растворитель собирает отложение пленок, шлам, осадки смолы, углеродную грязь и т.п. Когда двигатель снова заглушат, засоренный грязью растворитель откачивают и фильтруют под действием силы тяжести через один или несколько блоков фильтров, что очищает растворитель. Очищенный растворитель собирают в емкость и, при необходимости, снова рециркулируют вручную.

Оба эта документа касаются установок очистки, в которых растворитель очищают после проведения процесса очистки. Таким образом, если нужно продолжить очистку, то значительная задержка вызывается

- прекращением процесса очистки,

- сливом растворителя,

- фильтрацией его,

- подачей его обратно в систему реактора и

- началом процесса очистки снова.

В других источниках, например в патенте США N 1635115 (авторы Дойч и др. (патентообладатель - Дойч (Deutsch)), использованы системы очистки, в которых очищающую жидкость непрерывно направляют через фильтр в процессе ее циркуляции. Это имеет тот недостаток, что задержка вызывается постоянно

направлением растворителя в фильтр,

фильтрацией его и

подачей его обратно в систему реактора.

В случае возникновения забивания фильтра процесс очистки должен одновременно прекратиться, поскольку дальнейшая циркуляция невозможна.

Для устранения вышеуказанных недостатков в способе очистки реактора для химического процесса, включающего резервуар и один или несколько трубопроводов, соединенных с резервуаром, включающем стадию добавления очищающего растворителя для удаления загрязняющих веществ, содержащихся в реакторе, добавляют в реактор и стадию непрерывной циркуляции очищающего растворителя, при которой объем очищающего растворителя циркулирует в реакторе, в котором перед химическим процессом, осуществляемым в реакторе, предусматривают предварительную очистку, а в процессе стадии непрерывной циркуляции очищающего растворителя, по меньшей мере, часть объема очищающего растворителя фильтруют и рециркулируют обратно в реактор посредством нагнетания, по меньшей мере, части объема очищающего растворителя через блок фильтров, содержащий необходимый адсорбирующий материал, с обеспечением прохождения адсорбирующего материала в резервуар по трубопроводам, соединенным с ним, причем очищенный растворитель с перерывами подают в резервуар и трубопроводы.

Такой способ позволяет минимизировать как расход растворителя, так и расход времени, необходимого для очистки, а также минимизирует проблемы окружающей среды, связанные с большими количествами загрязненных растворителей.

Выгодно добиться введения растворителя в контакт с таким большим количеством загрязненных поверхностей, какого приемлемо можно достичь. Это можно осуществить путем циркуляции растворителя посредством нагрева растворителя до точки кипения и подвода полученного испарявшегося растворителя к холодильному агрегату, расположенному над резервуаром, и обеспечения течения конденсировавшегося растворителя по трубопроводам обратно в резервуар. Таким образом, постепенно диспергируются все загрязняющие вещества в растворителе, и можно их снова отфильтровать.

Можно использовать насос, чтобы обеспечить циркуляцию растворителя таким образом, что растворитель вступает в контакт со всеми загрязненными поверхностями.

Также стадию непрерывной циркуляции очищающего растворителя осуществляют только с объемом очищающего растворителя, который добавляют при стадии добавления очищающего растворителя.

Очищающий растворитель циркулирует вокруг реактора в стадии циркуляции очищающего растворителя посредством обратного потока.

Прохождение растворителя через фильтр предпочтительно осуществляют под контролем. Этого можно достичь, ориентируя блок фильтров таким образом, что направление потока при эксплуатации проходит вертикально вверх.

Следует выбирать абсорбирующий материал, который эффективно оставляет растворитель в очищенном виде, хотя его и не обязательно оставлять полностью очищенным от загрязняющих веществ. Подходящим абсорбирующая материалом в блоке фильтров является гранулированный активированный уголь.

В соответствии с еще одной особенностью настоящего изобретения разработана установка для использования в способе указанного типа.

Установку можно отрегулировать так, что можно будет нагнетать часть очищающего растворителя через блок фильтров в то время, как остаток растворители будет обходить корпус фильтра, возвращаясь в резервуар. Очень универсальная система позволяет нагнетать весь растворитель через блок фильтров, пропускать весь растворитель в обход фильтра или пропускать части растворителя по обоим маршрутам, если потребуется.

Указанный блок фильтров имеет оптимальный расход протекающего через него растворителя. Таким образом, теоретически имеется возможность установления оптимального расхода через фильтр, равного заранее заданной величине.

Можно предусмотреть один или несколько фильтров для частиц, а такте основной блок фильтров, при этом фильтры последовательно соединены с насосом для подсоединения к резервуару. Это гарантирует, что основной блок фильтров не будет быстро забиваться крупными частицами.

В соответствии с еще одной особенностью настоящего изобретения разработан блок фильтров для очистки реактора для химического процесса, который содержит трубчатый корпус для абсорбирующего материала, верхнюю концевую часть, содержащую шток с фильтром для удержания и сжатия абсорбирующего материала, и нижнюю концевую часть с фильтром для удержания абсорбирующего материала, кулачковый механизм для обеспечения сжатия адсорбирующего материала, содержащий затягиваемую гайку и стопорную гайку, установленные на резьбовом стержне и разделенные разрезным кронштейном, причем один из элементов, выбранный из стержня и кронштейна, устанавливают на штоке, а другой - на корпусе.

Установка для очистки реактора включает реактор, холодильный агрегат, соединенный последовательно с реактором посредством трубопроводов, и блок фильтров, выполнение которого описано выше. Установка выполнена с возможностью нагнетания части очищающего растворителя через блок фильтров и направления оставшейся части очищающего растворителя мимо корпуса фильтра для обеспечения возвращения этой части в реактор.

Установка может иметь необязательный первый фильтр частиц, насос, блок фильтров и второй фильтр частиц, соединенный последовательно для подсоединения к реактору.

Краткое описание прилагаемых чертежей.

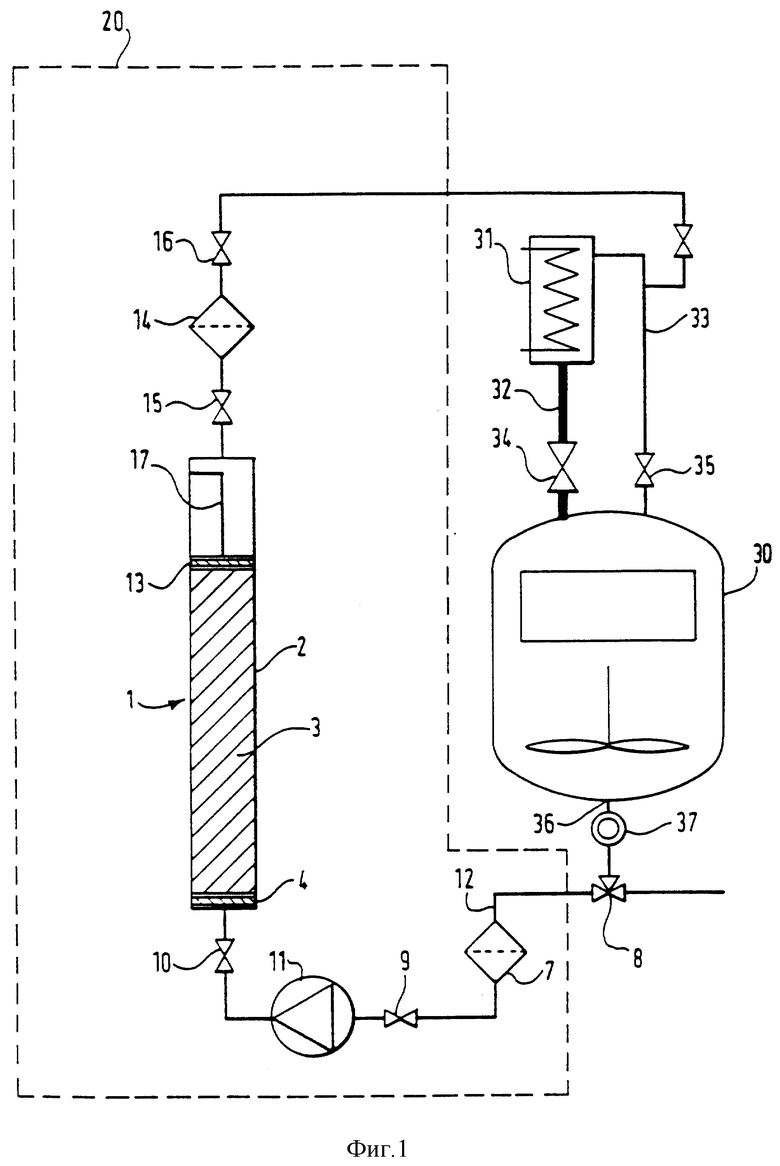

На фиг. 1 приведено схематическое изображение обычной системы реактора, к которой подсоединен блок фильтров, соответствующий изобретению,

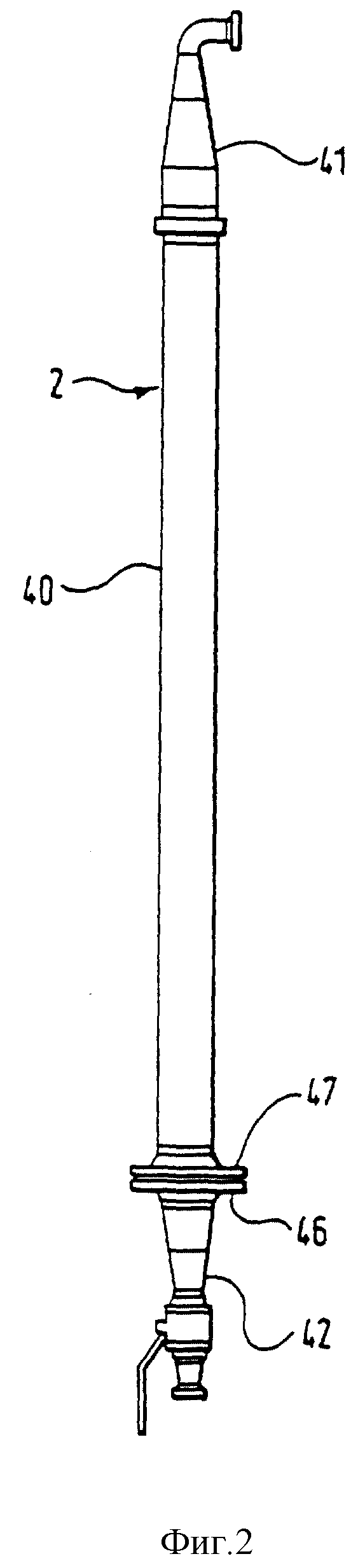

на фиг. 2 изображен блок фильтров, соответствующий предпочтительному конкретному варианту осуществления,

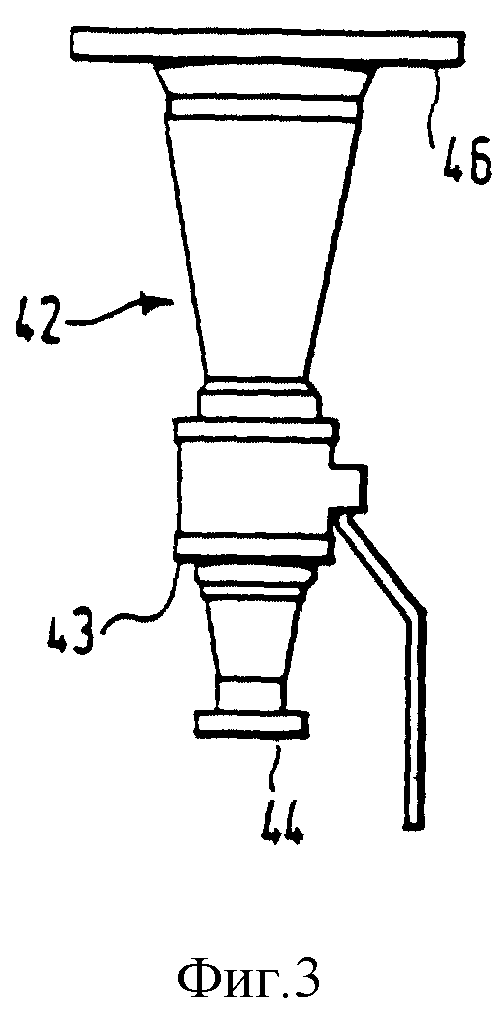

на фиг. 3 изображена нижняя концевая часть блока фильтров, показанного на фиг.2,

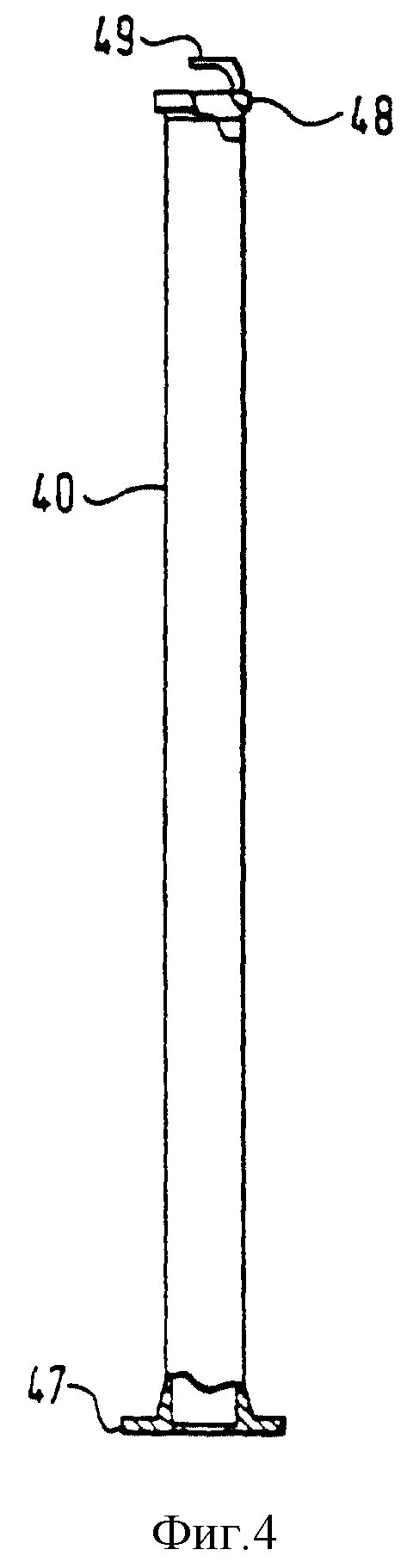

на фиг. 4 показана удлиненная средняя секция конкретного варианта осуществления блока фильтров, показанного на фиг. 2,

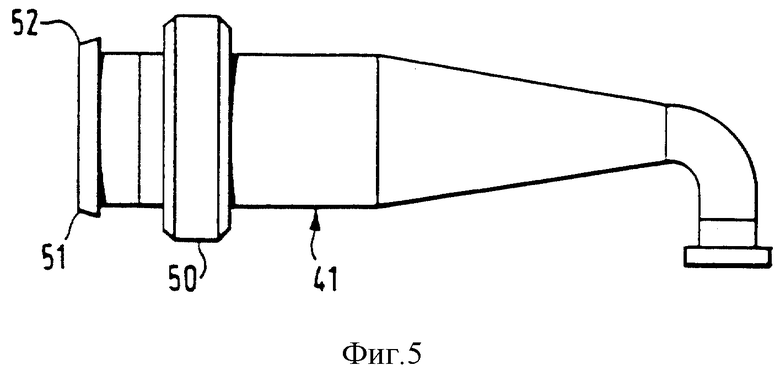

на фиг. 5 изображена верхняя концевая часть блока фильтров, показанного на фиг. 2,

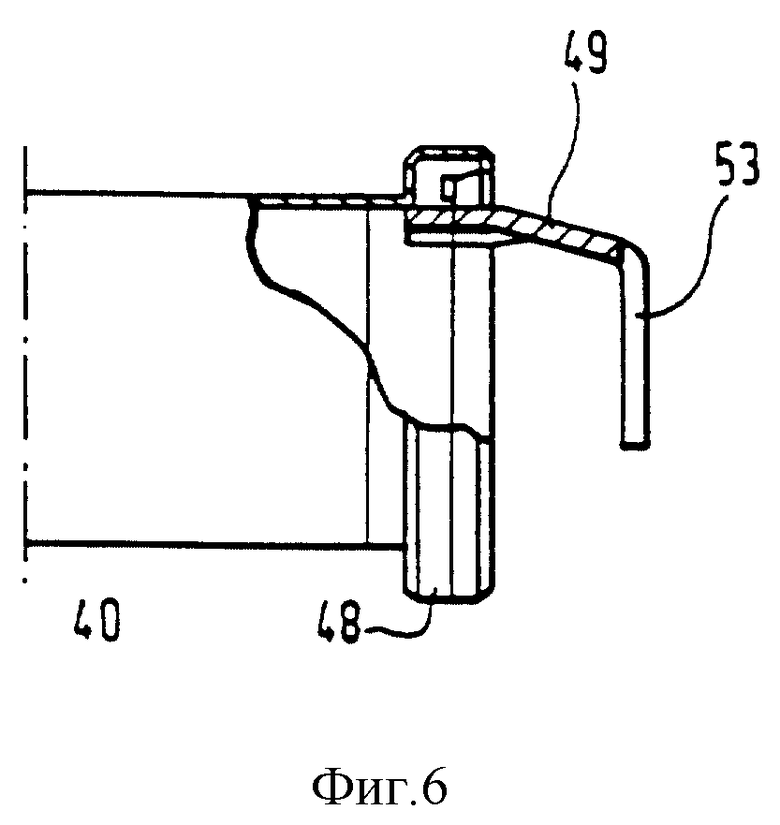

на фиг. 6 показана в частичном разрезе верхняя часть средней секции, изображенной на фиг. 4,

на фиг. 7 показан вид с торца верхней концевой части, изображенной на фиг. 6,

на фиг. 8 показан шток, расположенный в верхней концевой части блока фильтров, изображенного на фиг. 2, для удержания и сжатия активированного угля в блоке,

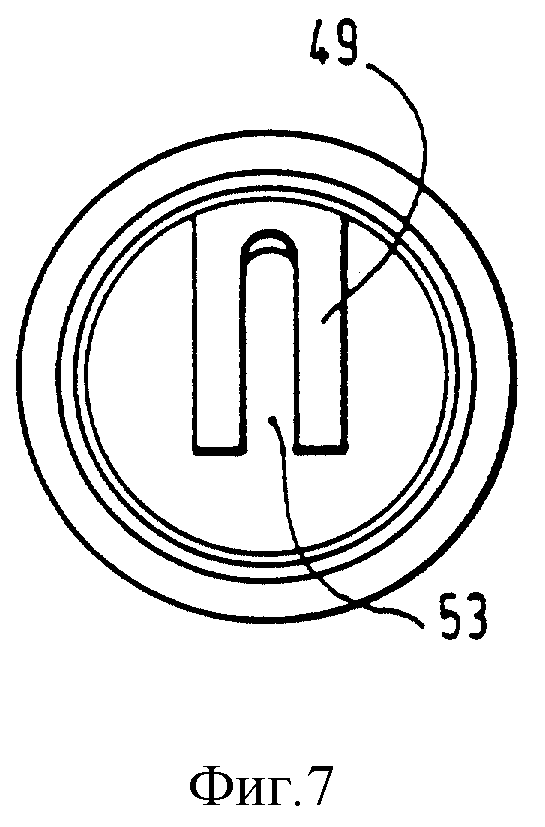

на фиг. 9 показан другой конкретный вариант осуществления такого штока,

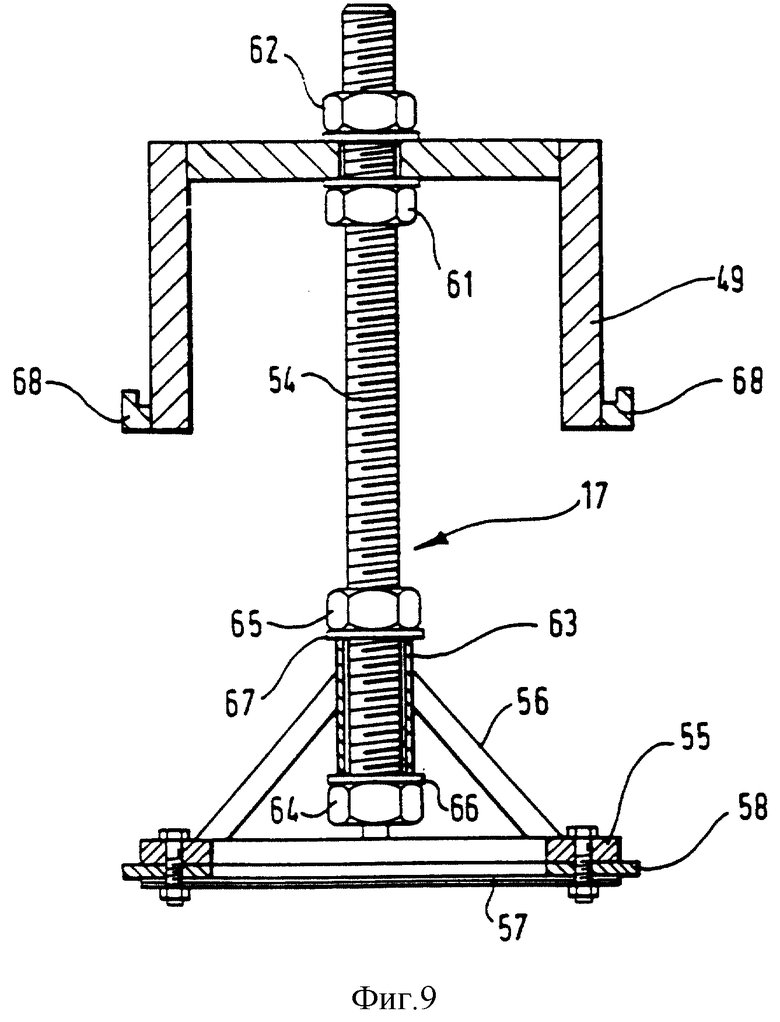

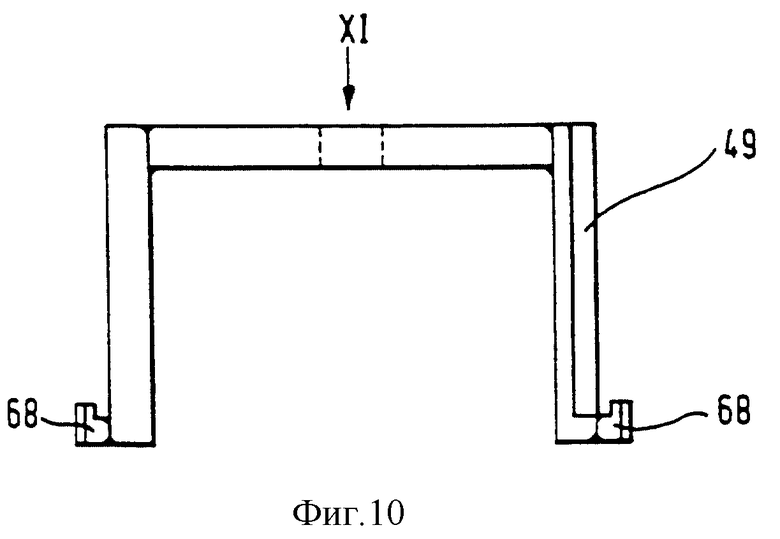

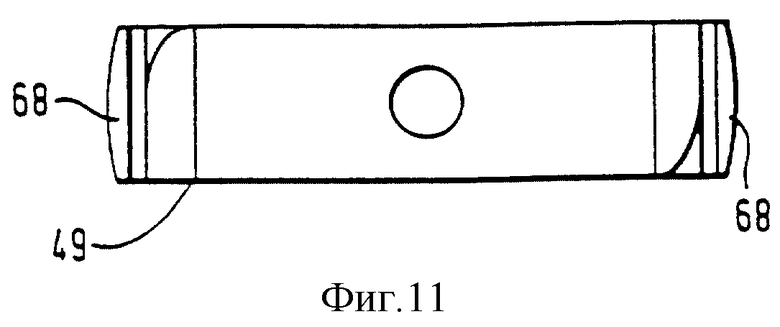

на фиг. 10 показан кронштейн с фиг. 8,

на фиг. 11 показан вид кронштейна, изображенного на фиг. 10, в направлении XI,

на фиг. 12 показана опорная пластина c фиг. 8,

на фиг. 13 показан вид опорной пластины, изображенной на фиг. 12, в направлении XIII,

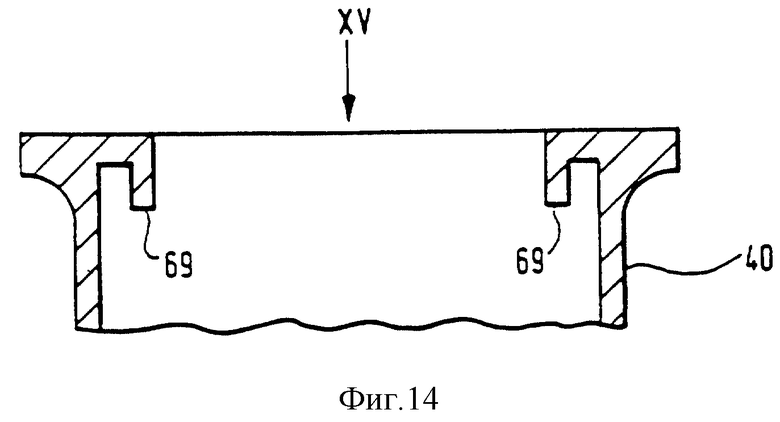

на фиг. 14 показан в разрезе верхний конец трубы, в которую можно вставить шток, изображенный на фиг. 9, и

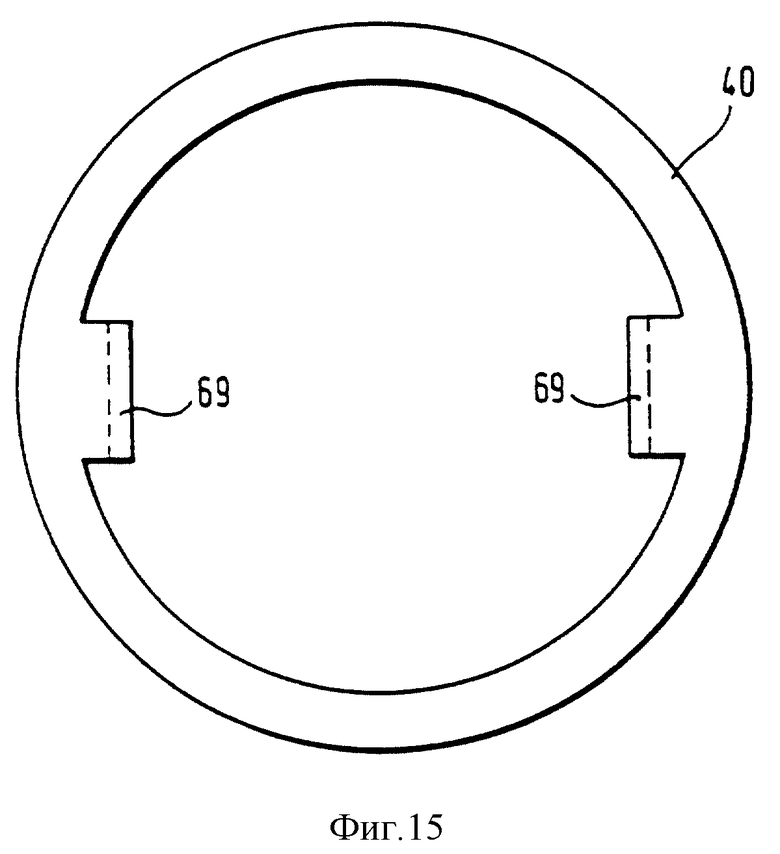

на фиг. 15 показан вид трубы, изображенной на фиг. 14, в направлении XV.

Подробное описание предпочтительного варианта осуществления изобретения

Схематическое изображение блока 1 фильтров, соответствующего изобретению, подсоединенного к резервуару, представляющему собой обычный реакторный сосуд 30 с обычным холодильным агрегатом 31, приведено на фиг. 1. Холодильный агрегат 31 соединен последовательно с реакторным сосудом 30 посредством трубопроводов 32 и 33, оснащенных клапанами 34 и 35. Нижний конец реактора оснащен смотровым стеклом 37, как обычно в этой области техники. Смотровое стекло можно использовать при визуальном контроле чистоты растворителя в связи с перечисленными выше стандартными испытаниями. В этом конкретном варианте осуществления система реактора предназначена для очистки способом "обратного потока". Конечно, в системе есть и другие очищаемые трубопроводы, помимо трубопроводов 32 и 33, но эти другие трубопроводы не показаны.

На фиг. 1 части конструкции, относящиеся к изобретению, обрамлены пунктирной линией 20.

Блок 1 фильтров содержит трубчатый корпус 2 с адсорбирующим материалом, которым в этом конкретном случае является гранулированный активированный уголь 3. При эксплуатации блок фильтров ориентирован вертикально. Уголь удерживается в корпусе посредством неподвижного фильтра 4 для частиц на нижнем конце корпуса и подвижного фиксируемого штока 17, снабженного фильтром 13, на верхнем конце корпуса. Фильтры 4 и 13 имеют размер ячеек сетки, который достаточно мал, чтобы предотвратить пропускание угольных гранул через фильтры.

Шток 17 вводится в корпус 2, чтобы сжать гранулированный уголь до некоторой степени, достаточной для предотвращения движения гранул, когда подлежащий очистке растворитель в блоке 1 фильтров нагнетают через активированный уголь 3, и для предотвращения образования открытых каналов через угольные гранулы.

Хотя шток 17 показан находящимся у верхнего конца блока 1 фильтров, фильтр 4 и шток 17 можно, конечно, поменять местами, не ограничивая при этом функции блока фильтров.

Начиная с нижнего выпускного канала 36 реакторного сосуда, необязательный первый фильтр 7 частиц соединен последовательно с насосом 11 и нижним концом блока 1 фильтров через клапаны 8, 9, 10 посредством трубопровода 12. Используется ли на самом деле первый фильтр 7 частиц или нет, зависит от риска наличия крупных частиц в загрязненном растворителе, которые могут забивать блок 1 фильтров.

Насос 11 является стандартным, промышленно изготавливаемым насосом высокого давления, способным перекачивать кипящие жидкости вместе с их парами, например центробежным насосом типа "Эй-Пи-Ви Росиста" (APV Rosista), изготавливаемым и поставляемым фирмой "Эй-Пи-Ви Свидн АБ" (APV Sweden AB). Насос должен обладать способностью нагнетать давление, достаточное для нагнетания жидкости через активированный уголь 3 в блоке 1 фильтров. Поэтому фильтр 13 частиц на расположенном ниже по течению конце блока 1 фильтров необходимо конструировать так, чтобы он был способен выдерживать давление жидкости на активированный уголь и давление, являющиеся результатом сжатия угольных гранул, тогда как фильтр 4 частиц на расположенном выше по течению конце блока 1 фильтров необходимо контролировать так, чтобы он был способен выдерживать только давление сжатия угольных гранул. Верхний конец блока 1 фильтров соединен с холодильным агрегатом 31 последовательно со вторым фильтром 14 частиц и клапанами 15, 16 посредством трубопровода. Функция второго фильтра 14 частиц заключается в гарантии того, что будут приняты меры против любых частиц, которые могут проходить через сетку фильтра на штоке.

Гранулы активированного угля, используемые в предпочтительном конкретном варианте осуществления, могут быть гранулами "Мерк 2514" ("Merck 2514") или "Хемвайрон карбон типа Ф200" (Chemviron carbon Type F 200"), причем и те и другие изготавливаются промышленно. Размер гранул может составлять 1,5-2,5 мм.

Тем не менее размер, твердость и сжимаемость гранул, а также усилие сжатия, прикладываемое к гранулам, определяются, в основном, производительностью насоса и требуемым потоком через блок фильтров.

Некоторыми очищающими растворителями, которые можно использовать в способе, соответствующем изобретению, являются метиловый спирт, этиловый спирт, вода, ацетон, толуол, метилизобутилкетон, изопропиловый спирт, этилацетат или метиленхлорид, используемые при температурах, изменяющихся от примерно 10-20oC до соответствующей температуры кипения.

Как указано выше, процесс очистки обычно начинается с грубой очистки посредством очистки струей жидкости под высоким давлением. Затем в реакторный сосуд вводят некоторое достаточное количество растворителя и осуществляют его циркуляцию через систему способом "обратного потока", описанным выше (или, конечно, вместо этого способом "принудительной циркуляции").

Как только окажется, что растворитель загрязнился до некоторой степени, при которой система реактора будет снова загрязняться, выпускной канал 36 реакторного сосуда 30 подсоединяют к насосу 11 и прокачивают кипящую загрязненную жидкость через блок 1 фильтров. Конечно, это можно сделать и до того, как будет достигнуто вышеупомянутое равновесие очистки и повторного загрязнения.

Таким образом, и растворенные загрязняющие вещества, и загрязняющие частицы малых размеров будут адсорбироваться в гранулированном активированном угле. Адсорбция сначала происходит на нижнем конце блока фильтров и постепенно перемещается вверх с той же скоростью, что и насыщение активированного угля загрязняющими веществами. До тех пор, пока фронт насыщения не достигнет верхнего конца блока фильтров, отфильтрованный чистый растворитель будет выходить из блока фильтров через чистый, не загрязненный активированный уголь, а потом потечет в холодильный агрегат и вниз в реакторный сосуд. Таким образом, в систему реактора будет поступать чистый растворитель, поскольку растворитель нагнетают через блок фильтров, и поэтому загрязняющее вещество эффективно удаляется.

Размеры или длину блока фильтров и количество активированного угля, содержащегося в нем, можно согласовать с размерами системы реактора и количеством очищающего растворителя, которое необходимо, чтобы большая часть активированного угля адсорбировала загрязняющие вещества, когда система реактора достигает требуемой степени чистоты.

Вместо этого, поток через фильтр можно изменять, регулируя клапан 16 таким образом, что достигается оптимальный расход через конкретный блок фильтров. Можно дать растворителю возможность протекать через блок фильтров в то же время, когда происходит очистка трубопроводов 32 и 33, оставляя все клапаны частично открытыми. Система очень универсальна, поскольку весь растворитель может либо проходить, либо не проходить через блок фильтров или может проходить через блок фильтров и частично обходить его за счет правильной регулировки различных клапанов.

Затем можно рециркулировать растворитель или по возможности использовать его повторно без предварительной обработки. Количество используемого растворителя сводится к первому количеству, вводимому в реакторный сосуд.

Можно предусмотреть два или более фильтров, каждый со своими собственными клапанами, чтобы обеспечить дополнительную универсальность системы.

Активированный уголь в блоке фильтров, содержащий загрязняющие вещества, можно легко удалить.

Блок фильтров с насосом, фильтры частиц и трубопроводы можно преимущественно разработать в виде отдельного блока, который можно транспортировать и временно подсоединять к любому реактору, подлежащему очистке, или можно, конечно, на более или менее постоянной основе подсоединять и к одной системе реактора.

Поэтому основные преимущества заключаются в том, что растворитель можно поддерживать в более чистом состоянии в течение всего процесса очистки без необходимости использования свежего растворителя. Следовательно, процесс будет быстрее и экономичнее в отношении количества растворителя, используемого в процессе, чем в известных способах, описанных выше. Ввиду малого количества загрязненного растворителя, который время от времени приходится утилизировать, проявляется достаточное внимание о состоянии окружающей среды. Также исключаются затраты времени, необходимого для того, чтобы несколько раз опорожнить и снова наполнить реакторный сосуд. Еще одним преимуществом является возможность подсоединения нескольких систем реакторов к одному блоку фильтров, экономя таким образом больше времени.

На фиг. 2 изображен предпочтительный вариант осуществления блока 1 фильтров в собранном состоянии с основным корпусом 2 в виде трубы 40, верхней концевой частью 41 и нижней концевой частью 42. Труба 40 изготовлена из нержавеющей стали и имеет внутренний диаметр около 100 мм и габаритную длину 1720 мм. Труба 40 при эксплуатации почти полностью заполнена гранулированным активированным углем вышеуказанного типа.

Блок фильтров с такими размерами предназначен для реакторных систем различных размеров того типа, которые применяются для химических процессов. Размеры блока фильтров и количество адсорбента определяются общей величиной и степенью загрязнения в системе реактора.

Нижняя концевая часть 42, которая оснащена шаровым клапаном 43, имеющим соединительную трубку 44 для соединения с трубопроводом от насоса 1, снабжена верхней плоской поверхностью, предназначенной для установки на нее опорной пластины для сетки фильтра. Опорная пластина изготовлена из нержавеющей стали, имеет толщину 1,5 мм и пронизана равномерно распределенными отверстиями, имеющими диаметр 5 мм. Площадь отверстий составляет 35% от общей эффективной площади опорной пластины. Сетка фильтра, которая имеет размер ячеек 0,077 мм, расположена выше по течению от опорной пластины. Нижняя концевая часть также снабжена крепежной деталью 46 для крепления к соответствующему фланцу 47 трубы 40. Общий вид трубы 40 показан на фиг. 4. Верхний конец трубы снабжен крепежной резьбой 48 и кронштейном 49 для удержания штока 17.

Детали верхнего конца трубы и верхней концевой части показаны на фиг. 5-8. Шток 17, а следовательно, и кронштейн 49 должены быть заключены в верхнюю концевую часть 41. Часть 41 снабжена крепежной гайкой 50, навинчиваемой на резьбу 48 на трубе 40. Нижний конец части 41 снабжен фланцем 51 с конически сужающейся поверхностью 52, предназначенной для сопряжения с соответствующей конически расширяющейся поверхностью на верхнем конце трубы.

Кронштейн 49, который изготовлен из шестимиллиметровой нержавеющей стали, снабжен поперечно ориентированной прорезью 53, предназначенной для помещения в ней стержня 54 из нержавеющей стали диаметром 12 мм, снабженного резьбой M12 по всей его длине. Стержень 54 является частью штока 17, который также содержит перфорированную опорную пластину 55 из полуторамиллиметровой нержавеющей стали, предназначенную для сетки 57 фильтра. Опорная пластина ориентирована поперечно относительно стержня 54. Отверстия в опорной пластине имеют диаметр 5 мм и равномерно распределены по пластине. Площадь отверстий составляет 35% от эффективной площади сечения потока для пластины. Опорная пластина укреплена кронштейнами 56.

Сетка 57 фильтра, которая имеет размер ячеек 0,077 мм, удерживается у опорной пластины вместе с круговым уплотнительным кольцом 58, предназначенным для контакта с внутренней поверхностью трубы 40, посредством горлового кольца 59, прикрепленного к опорной пластине 55 посредством болтов 60.

Свободный конец стержня 54 снабжен подвижной стопорной гайкой 62. Еще одна подвижная гайка 61 расположена на резьбе стержня 54. Когда нужно установить шток, стержень 54 вставляют в поперечную прорезь 53 в кронштейне 49, причем опорную пластину 55 и гайку 61 располагают между кронштейном и трубой.

Когда гайку 61 привинчивают снаружи к кронштейну 49, шток будет двигаться внутрь трубы в положение контакта с адсорбирующим материалом, находящимся в трубе. Конкретный крутящий момент при затягивании гайки 61 вызовет воздействие конкретного усилия сжатия на адсорбирующий материал. Для конкретного типа гранул активированного угля, определенного выше, и при конкретных размерах трубы, приведенных выше, обнаружено, что крутящий момент около 15 Н•м достаточен для надежного удержания гранул и предотвращения образования каналов. Когда заданный момент установлен, стопорную гайку 62 затягивают у кронштейна 49, стопоря тем самым гайку 61, а также шток.

Длину стержня 54 можно выбирать с возможностью обеспечения изменения количества адсорбирующего материала в трубе, чтобы приспособить фильтр к системам реакторов различных типоразмеров и/или различным степеням загрязнения.

Следует признать, что можно выбрать отличающуюся ориентацию, при которой один или несколько резьбовых стержней устанавливают на трубчатом корпусе 40, а разрезной кронштейн устанавливают на штоке 17.

Детали другого штока 17 и верхнего конца трубы 40 показаны на фиг. 9-15. Шток 17 выполнен из некоторого количества составных частей, а именно резьбового стержня 54 из нержавеющей стали, опорной пластины 55, уплотнительного кольца 58, сетки 57 фильтра и кронштейна 49. Опорная плита 55 является кольцевой по форме и укреплена группой кронштейнов 56, расположенных в форме конуса. Кронштейны оканчиваются у центрально расположенной гильзы 63. Резьбовой стержень 54 из нержавеющей стали проходит через гильзу 63 и постоянно удерживается на месте двумя стопорными гайками 64 и 65. Между гильзой 63 и гайками находятся примыкающие к ним шайбы 66 и 67.

Кольцевая часть опорной пластины 55 прикреплена к сетке 57 фильтра, отделенной уплотнительным кольцом 58. Уплотнительное кольцо является тефлоновой прокладкой, а сетка фильтра является перфорированным диском.

Кронштейн 49 представляет собой U-образный стальной элемент. На двух его концах предусмотрены желобчатые фланцы 68. Они предназначены для зацепления с желобчатыми лапками 69, расположенными внутри верхнего конца трубы 40.

Узел штока устанавливают в нужное положение путем зацепления желобчатых фланцев 68 с желобчатыми лапками 69. Этого достигают, сначала вставляя шток 17 в верхнюю часть трубы 40 при ориентации кронштейна 49 в направлении от желобчатых канавок 69 в трубе, а затем поворачивая его до тех пор, пока фланцы и лапки не войдут в зацепление.

Кронштейн 49 имеет прорезь в виде центрально расположенного отверстия и расположен между двумя подвижными гайками 61 и 62. Нижнюю гайку 61 затягивают с некоторым крутящим моментом, чтобы получить заданный крутящий момент. Потом затягивают верхнюю гайку 62 до тех пор, пока кронштейн 49 не будет жестко удерживаться на месте между двумя стопорными гайками.

Важно обеспечить достаточную сжимаемость адсорбирующего материала 3, в противном случае он может совершать обратное движение, вызывая смешивание относительно загрязненного нижнего конца с относительно чистым верхним концом при эксплуатации. Это можно осуществить путем вибрации колонны до приложения давления крутящего момента. Теоретически, после сборки устройства, как только дальнейшее сжатие становится невозможным, следует прикладывать поддерживаемый крутящий момент.

Сразу же по окончании конкретного процесса очистки шток 17 можно снять, а затем, если потребуется, извлечь адсорбирующий материал. Это исключает возможность перекрестного загрязнения в случае его повторного использования.

Следует подчеркнуть, что, как уже упоминалось выше, все размеры и величины, приведенные выше, относятся только к одному конкретному варианту осуществления, предназначенному для конкретных реакторов, и что может случиться так, что придется согласовать эти размеры и величины с другими реакторами и другими типами резервуаров и трубопроводов, которые подлежат очистке.

Настоящее изобретение относится к способу очистки резервуара и трубопроводов, связанных с этим резервуаром, путем введения очищающего растворителя в резервуар и осуществления циркуляции этого растворителя по трубопроводам обратно в резервуар. В соответствии с изобретением очищающий растворитель дополнительно нагнетают через блок фильтров, содержащий адсорбирующий материал, предпочтительно активированный угол, а затем обеспечивают течение растворителя по трубопроводам в резервуар. Причем чистый растворитель таким образом с перерывами подается в резервуар и трубопроводы. Резервуар может быть реакционным сосудом для химических процессов. 3 с. и 8 з.п. ф-лы, 15 ил.

| Установка для промывки и заправки гидросистем | 1981 |

|

SU997742A1 |

| Способ очистки оптических деталей и устройство для его осуществления | 1985 |

|

SU1335337A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 2006 |

|

RU2312091C1 |

| WO 8809226 A1, 01.12.1988 | |||

| US 4379467 A, 12.04.1983. | |||

Авторы

Даты

2000-12-10—Публикация

1995-10-20—Подача