Изобретение относится к нефтегазоперерабатывающей и нефтехимической промышленности при производстве товарного автомобильного бензина.

Известен способ получения высокооктанового бензина по патенту РФ N 2112013, МКИ6 C 10 G 50/00, C 07 C 2/12.

Сущностью изобретения является способ получения высокооктанового бензина путем контактирования олефиносодержащих C3-C5 углеводородного сырья от 1000 до 7000 ч-1.

Указанный способ обладает существенными недостатками: он является достаточно энергоемким, обладает наличием технологических отходов в виде легких и тяжелых фракций и не обеспечивает достаточно высокие показатели детонационной стойкости у получаемого бензина с фракционными свойствами в пределах НК-25oC - КК-360oC.

Известен способ получения бензина по патенту РФ N 2108367, МКИ6 C 10 G 59/00.

Способ осуществляется путем каталитического риформинга прямогонной фракции, последующего фракционирования части бензина каталитического риформинга с получением целевого продукта, путем введения фракции бензина каталитического риформинга, отличающийся тем, что фракционированию подвергают 5-70 мас.% бензина каталитического риформинга, выделяют фракцию, выкипающую в интервале 110oC-КК, которую затем смешивают с бензином каталитического риформинга и алкилатом в следующем соотношении, мас.%:

Фракция 110oC-КК бензина каталитического риформинга - 10-50

Бензин каталитического риформинга - 10-70

Алкилат - До 100

Однако данный способ обладает существенными недостатками: он является достаточно энергоемким и не обеспечивает достаточно высокие показатели детонационной стойкости у получаемого бензина.

Техническая задача, решаемая изобретением, - обеспечение получения высокооктанового бензина, при одновременном увеличении объемов производства с сокращением энергозатрат.

Указанная техническая задача решается тем, что способ получения высокооктанового бензина, заключается в введении дополнительных веществ, в используемое жидкое углеводородное сырье дополнительно вводят смесь компонентов в следующем соотношении, мас.%:

C4H10 - 0,01 - 0,85

C5H12 - 0,01 - 7,87

C6H14 - 0,01 - 14,31

C7H16 - 0,01 - 28,31

C8H18 - 0,01 - 18,31

C9H20 - 0,01 - 10,74

C10H22 - 0,01 - 19,21

Имеются варианты способа получения высокооктанового бензина, отличающиеся тем, что в бензиновую фракцию вводят дополнительно, мас.%:

Анилин - 0,01 - 1,0

Диметиланилин - 0,01 - 3,0

Метиланилин - 0,01 - 10,0

Толуол - 0,01 - 20,0

Метилтретбутиловый эфир - 0,01 - 20,0

Автором разработана совокупность существенных отличительных признаков, необходимых и достаточных для однозначного и положительного решения заявленной технической задачи.

Заявленный способ осуществляется следующим образом.

В качестве исходного углеводородного сырья могут быть использованы все виды жидкого углеводородного сырья, в том числе нефть, конденсат и их фракции.

В используемое углеводородное сырье, перед его транспортировкой или перегонкой дополнительно вводят смесь компонентов в следующем их количестве, мас.%:

C4H10 - 0,01 - 0,85

C5H12 - 0,01 - 7,87

C6H14 - 0,01 - 14,31

C7H16 - 0,01 - 28,71

C8H18 - 0,01 - 18,31

C9H20 - 0,01 - 10,74

C10H22 - 0,01 - 19,21

и затем подвергают полученный продукт перегонки с выделением и последующим использованием бензиновой фракции по назначению.

Транспортировку полученного продукта можно осуществлять всеми видами транспорта, включая трубопроводные системы, морской, железнодорожный и автомобильный транспорт до нефтегазоперерабатывающих заводов или отдельных установок.

Возможны варианты, когда в полученную бензиновую фракцию самостоятельно или дополнительно вводят, мас.%:

Анилин - 0,01-1,0

Диметиланилин - 0,01-3,0

Метиланилин - 0,01-10,0

Толуол - 0,01-20,0

Метилтретбутиловый эфир - 0,01-20,0

Допускается замена используемого метилтретбутилового эфира на взаимозаменяемые органические соединения типа этилтретбутиловый эфир, метилфторлентениловый эфир, метиламиновый эфир или смесь с метиловым спиртом, этиловым спиртом, третбутиловым спиртом, фторбутиловым спиртом и другими.

Предложенный способ осуществляется как в заводских, так и в иных условиях, приспособленных для выполнения подобных работ.

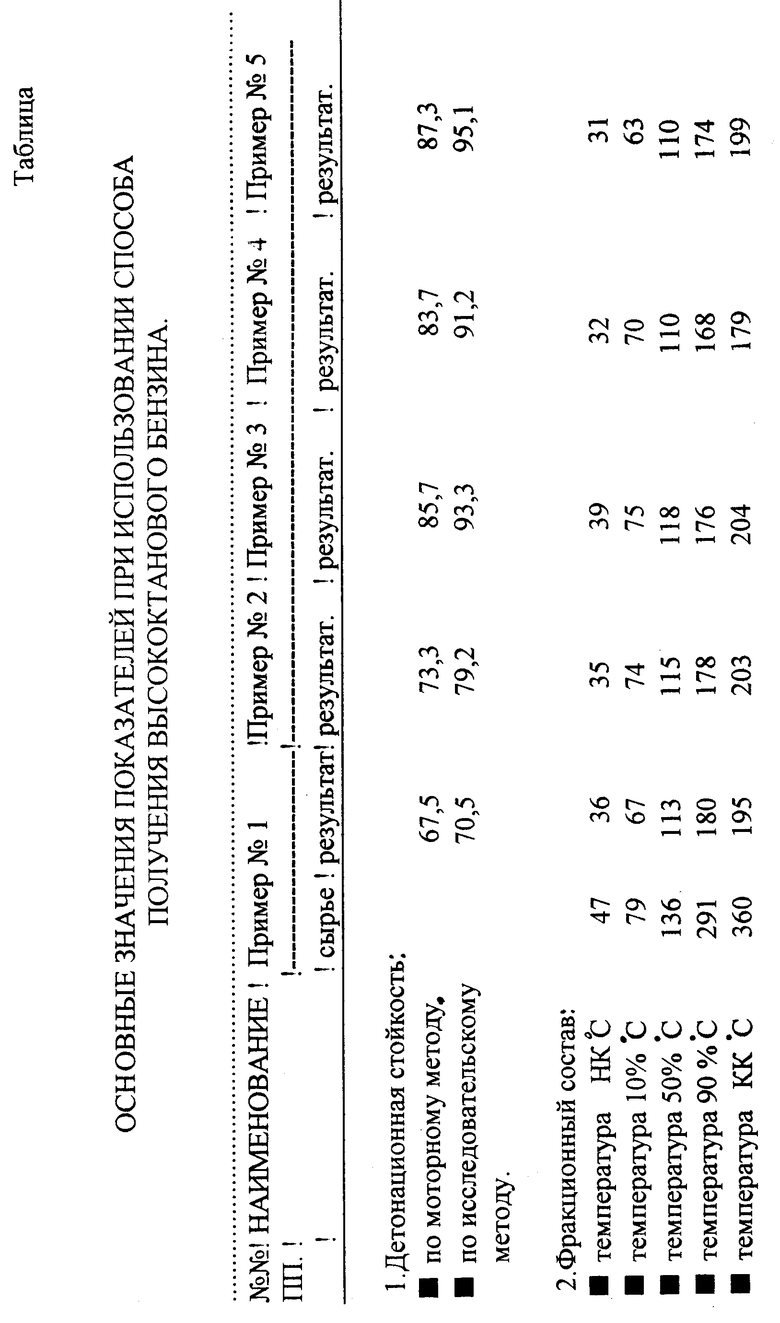

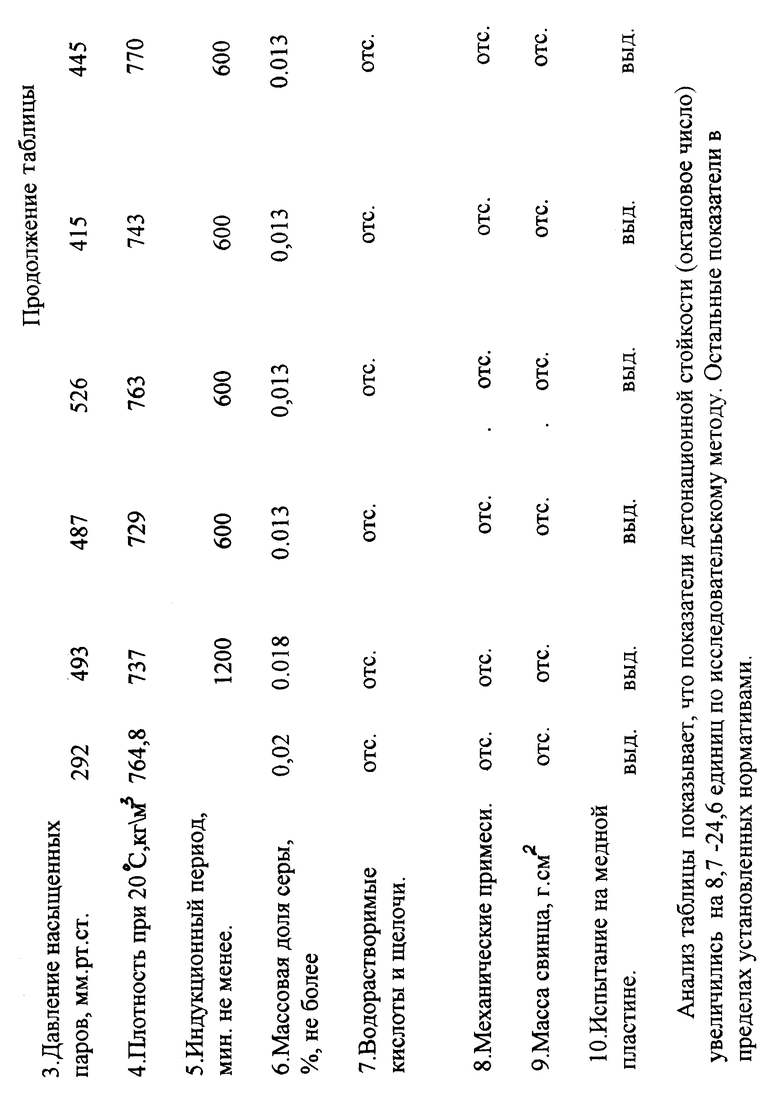

Пример N 1 (таблица)

В жидкое углеводородное сырье, выкипающее до 360oC перед использованием его на нефтегазоперегонной установке, вводим смесь дополнительных компонентов в следующем их составе, мас.%:

C4H10 - 0,425

C5H12 - 3,935

C6H14 - 7,155

C7H16 - 14,355

C8H18 - 9,155

C9H20 - 5,37

C10H22 - 9,655

Углеводородное сырье (нефть) - До 100

затем перегоняем и выделяем бензиновую фракцию, выкипающую в интервале 25-210oC.

Пример N 2 (таблица)

В полученную по примеру N 1 бензиновую фракцию, выкипающую в интервале 25-210oC, вводим смесь компонентов в следующем их количестве, мас.%:

Анилин - 1,0

Диметиланилин - 3,0

Метиланилин - 10,0

Пример N 3 (таблица)

В полученную по примеру N 1 бензиновую фракцию, выкипающую в интервале 25-210oC, вводим компоненты в следующем их количестве, мас.%:

Анилин - 1,0

Диметиланилин - 3,0

Метиланилин - 10,0

Толуол - 20,0

Пример N 4 (таблица)

В полученную по примеру N 1 бензиновую фракцию, выкипающую в пределах 25-210oC, вводим дополнительные компоненты в следующем их количестве, мас.%:

Анилин - 1,0

Диметиланилин - 3,0

Метиланилин - 10,0

Метилтретбутиловый эфир - 20,0

Пример N 5 (таблица)

В полученную по примеру N 1 бензиновую фракцию, выкипающую в интервале 25-210oC, вводим дополнительные компоненты в следующем их количестве, мас.%:

Анилин - 1,0

Диметиланилин - 3,0

Метиланилин - 10,0

Толуол - 20,0

Метилтретбутиловый эфир - 20,0

В таблице приведены качественные показатели используемого углеводородного сырья, включая детонационную стойкость (октановое число), фракционный состав и новые их значения в результате использования предложенного способа. Использование заявленного способа позволяет увеличить производство высокооктанового бензина с требуемыми показателями к маркам АИ-76, А-80, АИ-91 и АИ-93, а при определенных условиях и к АИ-95, АИ-98 до 70% от общего объема используемого жидкого углеводородного сырья и одновременно уменьшить технологические энергозатраты на 60% и более от сложившихся технологий, с повышением антидетонационных свойств у используемых бензиновых фракций, выкипающих в интервале 25-210oC по исследовательскому методу (детонационной стойкости) в товарном бензине на 8,7-24,6 единиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 1999 |

|

RU2148613C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА И ДИЗЕЛЬНОГО ТОПЛИВА | 2001 |

|

RU2203925C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО СКОНДЕНСИРОВАННОГО ТОПЛИВА (ВАРИАНТЫ) | 2011 |

|

RU2458101C1 |

| СПОСОБ ИНГИБИРОВАНИЯ ОБРАЗОВАНИЯ КЛАТРАТ-ГИДРАТОВ | 2003 |

|

RU2237052C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО АВТОМОБИЛЬНОГО БЕНЗИНА | 2013 |

|

RU2524213C1 |

| НЕЭТИЛИРОВАННЫЙ АВИАЦИОННЫЙ БЕНЗИН | 2014 |

|

RU2547151C1 |

| КОМПОЗИЦИЯ ДЛЯ МОТОРНОГО ТОПЛИВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2214444C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2014 |

|

RU2572514C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО СЫРЬЯ С ГАЗОВОЙ ФАЗОЙ К ТРАНСПОРТУ | 2014 |

|

RU2569348C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1998 |

|

RU2128772C1 |

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности. Способ получения высокооктанового бензина включает транспортировку и перегонку жидкого углеводородного сырья с выделением бензиновой фракции. Предварительно в углеводородное сырье вводят смесь компонентов в следующем соотношении, мас. %: C4-H10 0,01-0,85; C5-H12 0,01-7,87; C6H14 0,01-14,31; C7H16 0,01-28,71; C8H18 0,01-18,31; C9H20 0,01-10,74; C10H22 0,01-19,21, углеводородное сырье до 100. Способ повышает качество бензина и снижает технологические затраты. 3 з.п. ф-лы, 1 табл.

C4-H10 - 0,01 - 0,85

C5-H12 - 0,01 - 7,87

C6H14 - 0,01 - 14,31

C7H16 - 0,01 - 28,71

C8H18 - 0,01 - 18,31

C9H20 - 0,01 - 10,74

C10H22 - 0,01 - 19,21

2. Способ получения высокооктанового бензина по п.1, отличающийся тем, что в бензиновую фракцию вводят дополнительно толуол в количестве 0,01 - 20,0 мас.%.

Анилин - 0,01 - 1,0

Диметиланилин - 0,01 - 3,0

Метиланилин - 0,01 - 10,0о

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1997 |

|

RU2108367C1 |

| Моторное топливо | 1984 |

|

SU1542418A3 |

| Композиция неэтилированного бензина | 1991 |

|

SU1797620A3 |

| US 4812146 А, 14.03.1989 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2000-12-10—Публикация

2000-04-27—Подача