Настоящее изобретение относится к области производства катализаторов для процессов дегидрирования парафиновых углеводородов.

Известен катализатор для дегидрирования парафиновых углеводородов, содержащий, мас.%:

Cr2O3 - 12,2

K2O - 1,4

SiO2 - 2,0

Al2O3 - 2,0

(Пат. РФ N 1366200, опубл. БИ N 2, 15.01.1988).

Наиболее близким к предлагаемому является катализатор для дегидрирования парафиновых углеводородов, включающий, мас.%:

Cr2O3 - 6,0 - 30,0

SnO - 0,1 - 3,5

Me2O - 0,4 - 0,3

SiO2 - 0,08 - 3,0

Al2O3 - Остальное

где Me - щелочной металл

(Пат. РФ N 2127242, опубл. БИ N 7, 10.03.1999).

Оба указанных катализатора обладают недостаточно высокой активностью и селективностью в процессе дегидрирования парафиновых углеводородов.

Задачей настоящего изобретения является повышение эффективности работы катализатора.

Предлагается катализатор для дегидрирования парафиновых углеводородов, включающий оксид хрома оксид щелочного металла, оксид кремния, оксид алюминия и, дополнительно, оксид бора при следующем содержании компонентов, мас.%:

Cr2O3 - 10,0 - 30,0

Me2O - 05 - 2,5

SiO2 - 0,5 - 2,0

B2O3 - 0,1 - 1,5

Al2O3 - Остальное

где Me - щелочной металл

В качестве щелочного металла катализатор предпочтительно содержит калий.

Отличием нового катализатора от прототипа является исключение содержания оксида олова, дополнительное содержание оксида бора при указанном содержании компонентов, а также предпочтительное содержание калия в качестве щелочного металла.

Использование в катализаторе заявляемого сочетания компонентов в определенном количестве позволяет уменьшить коксообразование, способствует более быстрому и полному протеканию окислительно-восстановительных реакций. В результате уменьшается доля побочных реакций, растет активность и селективность работы катализатора.

Процесс получения новой каталитической системы состоит в диспергировании соединений хрома, щелочного металла и бора на носителе, состоящем из оксидов алюминия и кремния или в диспергировании соединений хром и щелочного металла на носителе, состоящем из оксидов алюминия, кремния и бора. Ниже приводятся возможные методики приготовления каталитической системы.

Приготовление катализатора может осуществляться пропиткой указанного носителя раствором, содержащим предшественники оксидов хрома, бора и калия, с последующей сушкой и прокаливанием или ионной абсорбцией с последующим отделением жидкости, сушкой и прокаливанием твердого вещества.

Предпочтительно проведение пропитки по методу "начальной влажности" носителя раствором, содержащим все предшественники активных компонентов.

Что касается бора, проводятся иные методики, с помощью которых его можно добавлять к каталитической системе:

- добавка бора к носителю перед нанесением предшественников оксидов хрома и калия

- обработка твердого вещества, содержащего оксиды хрома и калия раствором, содержащим соединения бора, с помощью ионного обмена, пропитки и т.д.

- осаждение соединений бора путем пароосаждения на носитель, до добавки предшественников оксидов хрома и калия, используя летучие вещества.

- осаждение соединений бора путем пароосаждения на твердое вещество, содержащее: оксид алюминия, оксид хрома и оксид калия, используя летучие вещества.

Среди указанных методик предпочтительными являются пропитка носителя раствором, содержащим предшественники активных элементов: оксидов хрома, калия и бора, и добавка бора к носителю перед нанесением предшественников оксидов хрома и калия.

В качестве предшественника оксида бора могут использоваться как неорганические, так и органические соединения бора.

Изобретение иллюстрируется следующими примерами.

Пример 1

Микросферический псевдобемит с добавкой оксида кремния (1,5 мас.%), имеющий диаметр частиц от 5 до 250 микрон, получали методом распыления-сушки суспензии предварительно гидратированного оксида алюминия, к которому при гидратации добавляют кремневую кислоту. Образец псевдобемита подвергают термообработке, состоящей из выдержки при температуре 150oC в течение 2 часов и прокаливания при 800oC в течение 4 часов в токе воздуха.

Полученный продукт имел удельную поверхность 170 м2/г, пористость 0,39 г/см3 и состоял, главным образом, из гамма, дельта и тета переходных оксидов алюминия.

200 г такого оксида алюминия пропитывали, используя методику, "начальной влажности", водным раствором (78 см3), содержащим 67,1 г CrO3 (99,8 мас.%), 5,36 г KOH (85 мас.%) и 0,5 г (H3BO3 (99,8 мас.%) в деионизированной воде при температуре 85oC. Пропитанный продукт оставляли при комнатной температуре на 1 час, затем высушивали при температуре 90oC в течение 6 часов. Высушенный продукт активировали в токе воздуха при температуре 700oC в течение 4 часов.

Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 20,0

K2O - 1,5

SiO2 - 1,2

B2O3 - 0,1

Al2O3 - Остальное

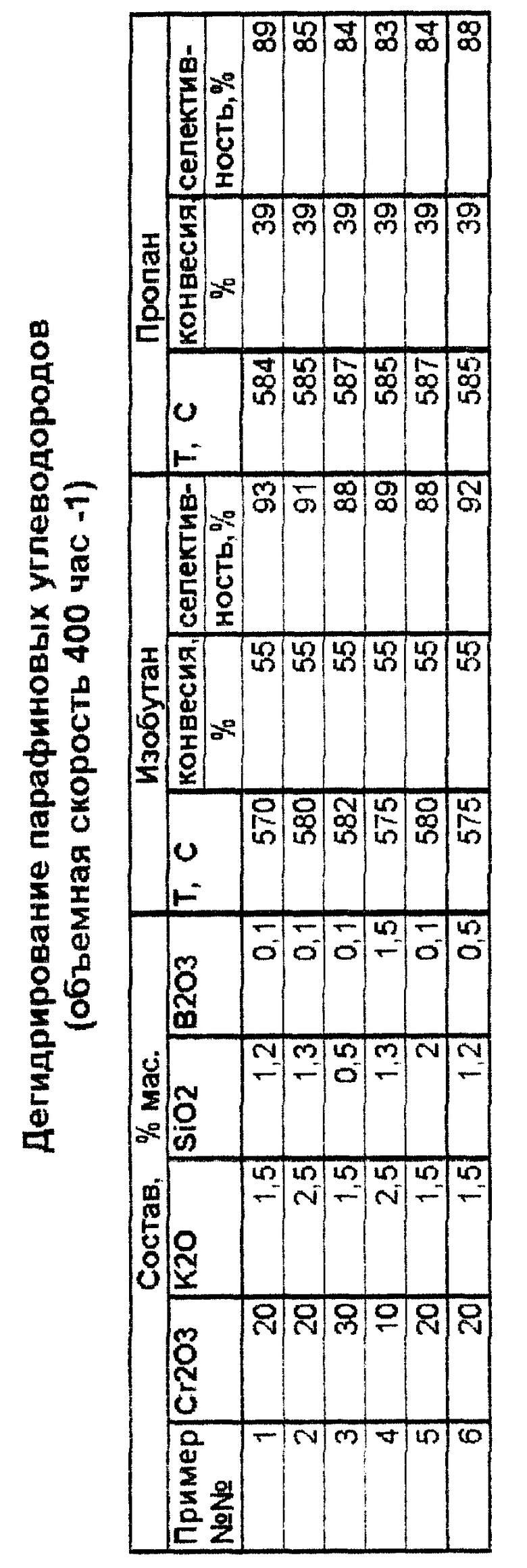

Полученный катализатор испытывали в процесса дегидрирования изобутана и пропана, осуществляемых при температуре 560-590oC, объемной скорости подачи сырья 400 л реагента/л катализатора в час в лабораторном кварцевом реакторе. Каталитический цикл, имитирующий проведение реакции в промышленном реакторе, состоит из реакционной фазы, при которой углеводороды подаются в течение 30 минут; фазы продувки, когда азот пропускают в течение 10 минут для освобождения катализатора от адсорбционных продуктов реакции дегидрирования; фазы регенерации, когда в регенератор подается газ регенерации-воздух в течение 30 минут (в данных экспериментах) и снова фазы продувки, когда азот пропускают в течение 10 минут для освобождения катализатора от адсорбированных продуктов реакции регенерации. Технические условия промышленного процесса дегидрирования в псевдоожиженном слое катализатора предполагают проведение регенерации при температурах, которые выше температуры реакции: в данном случае регенерацию и восстановление проводили при 650oC, тогда как дегидрирование проводили при 560-590oC. Полученные результаты приведены в таблице.

Пример 2

200 г микросферического оксида алюминия, полученного, как описано в примере 1, пропитывали по методике, описанной здесь ранее, водным раствором (78 см3), содержащим 67,4 г CrO3 (99,8 мас.%), 5,36 г KOH (85 мас.%) и 0,9 г H3BO3 (99,8 мас.%) в деионизированной воде при той же температуре, что и в примере 1. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 20,0

K2O - 0,5

SiO2 - 1,2

B2O3 - 0,1

Al2O3 - Остальное

Полученный катализатор испытывали в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 3

200 г микросферического оксида алюминия, полученного, как описано в примере 1, пропитывали по методике, описанной здесь ранее, водным раствором (78, см3), содержащим 30,6 г CrO3 (99,8 мас.%), 8,14 г KOH (85 мас.%) и 6,7 г H3BO3 (99,8 мас.%) в деионизированной воде при той же температуре, что и в примере 1. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 10,0

K2O - 2,5

SiO2 - 1,3

B2O3 - 1,5

Al2O3 - Остальное

Полученный катализатор испытывали в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 4

Микросферический псевдобемит с добавкой оксида кремния (0,6 мас.%), имеющий диаметр частиц от 5 до 250 микрон, получали методом распыления-сушки суспензии предварительно гидратированного оксида алюминия, к которому при гидратации добавляют кремневую кислоту. Образец псевдобемита подвергают термообработке, состоящей из выдержки при температуре 150oC в течение 2 часов и прокаливания при 800oC в течение 4 часов в токе воздуха.

Полученный продукт имел удельную поверхность 180 м2/г, пористость 0,48 г/см3 и состоял, главным образом, из гамма, дельта и тета переходных оксидов алюминия.

200 г такого оксида алюминия пропитывали, используя методику "начальной влажности", водным раствором (96 см3), содержащим 113,6 г CrO3 (99,8 мас.%. ), 6,04 г KOH (85 мас.%) и 0,5 г H3BO3 (99,8 мас.%) в деионизированной воде при температуре 85oC. Пропитанный продукт оставляли при комнатной температуре на 1 час, затем высушивали при температуре 90oC в течение 6 часов. Высушенный продукт активировали в токе воздуха при температуре 700oC в течение 4 часов.

Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 30,0

K2O - 1,5

SiO2 - 0,5

B2O3 - 0,1

Al2O3 - Остальное

Полученный катализатор испытывали в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 5

Микросферический псевдобемит с добавкой оксида кремния (2,5мас.%), имеющий диаметр частиц от 5 до 250 микрон, получали методом распыления-сушки суспензии предварительно гидратированного оксида алюминия, к которому при гидратации добавляют кремневую кислоту. Образец псевдобемита подвергают термообработке, состоящей из выдержки при температуре 150oC в течение 2 часов и прокаливания при 850oC в течение 4 часов в токе воздуха.

Полученный продукт имел удельную поверхность 160 м2/г, пористость 0,40 г/см3 и состоял, главным образом, из гамма, дельта и тета переходных оксидов алюминия.

200 г такого оксида алюминия пропитывали, используя методику "начальной влажности", водным раствором (80 см3), содержащим 67,1 г CrO3 (99,8 мас.%), 5,36 г KOH (85 мас.%) и 0,5 г H3BO3 (99,8 мас.%) в деионизированной воде при температуре 85oC.

Пропитанный продукт оставляли при комнатной температуре на 1 час, затем высушивали при температуре 90oC в течение 6 часов.

Высушенный продукт активировали в токе воздуха при температуре 700oC в течение 4 часов.

Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 20,0

K2O - 1,5

SiO2 - 2,0

B2O3 - 0,1

Al2O3 - Остальное

Полученный катализатор испытывали в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 6

200 г микросферического оксида алюминия, полученного, как описано в примере 1, пропитывали по методике, описанной здесь ранее, водным раствором (78 см3), содержащим 67,4 г CrO3 (99,8 мас.%), 5,37 KOH (85 мас.%) и 2,46 г H3BO3 (99,8 мас.%) в деионизированной воде при той же температуре, что и в примере 1.

Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 20,0

K2O - 1,5

SiO2 - 1,2

B2O3 - 0,5

Al2O3 - Остальное

Полученный катализатор испытывали в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2167709C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2176157C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2156233C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2127242C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2188073C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2183988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178398C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2391134C2 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРОВ | 2000 |

|

RU2190466C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2177827C1 |

Изобретение относится к катализаторам для дегидрирования парафиновых углеводородов. Катализатор содержит 10-30 мас.% оксида хрома, 0,5-2,5 мас.% оксида щелочного металла, преимущественно калия, 0,5-2,0 мас.% диоксида кремния, 0,1-1,5 мас.% оксида бора и оксид алюминия - остальное. Катализатор имеет повышенную активность и селективность при пониженном коксообразовании. 1 табл.

Катализатор для дегидрирования парафиновых углеводородов, включающий оксид хрома, оксид щелочного металла, оксид кремния, оксид алюминия, отличающийся тем, что он дополнительно содержит оксид бора при следующем содержании компонентов, мас.%:

Cr2O3 - 10,0 - 30,0

Me2O - 0,5 - 2,5

SiO2 - 0,5 - 2,0

B2O3 - 0,1 - 1,5

Al2O3 - Остальное

где Me2O - щелочной металл.

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2127242C1 |

| SU 1366200 A1, 15.01.1988 | |||

| Гидромеханический волновой генератор | 1980 |

|

SU885654A1 |

| US 4036781 A, 19.07.1977 | |||

| US 4746643 A, 24.05.1988. | |||

Авторы

Даты

2000-12-20—Публикация

1999-08-04—Подача