Изобретение относится к химической технологии и может быть использовано в производстве носителей на основе оксида алюминия для катализаторов, работающих в кипящем слое.

Известен носитель для катализаторов на основе оксида алюминия, стабилизированного диоксидом кремния в количестве 1-20 мас. % (патент РФ N 2081062, МПК С 01 F 7/02, 1997).

Наиболее близким техническим решением к предлагаемому является носитель для катализаторов на основе соединения алюминия общей формулы Al2О3•nH2O, где n= 0,03-2,0, содержащего катионы А1 (III) в 4, 5, 6,-координированном состоянии по отношению к кислороду. Дополнительно носитель содержит по крайней мере одно соединение элемента из группы Na, К, Fe, Si, В, С, Ti, Zr, Вa, Ca, Mg, Ga, Sn, La в количестве 0,01-2,0 мас.% (в пересчете на оксид) (патент РФ 2148017, МПК С 01 F 7/44, 1999).

Недостатком для обоих указанных носителей является то, что катализаторы, получаемые на их основе, обладают недостаточно высокой прочностью и эффективностью, например, при работе в кипящем слое.

Задачей настоящего изобретения является устранение указанных недостатков.

Предлагается носитель для катализаторов, включающий оксид алюминия, оксид кремния и соединение модифицирующего металла, содержащий в качестве соединения модифицирующего металла оксид свинца при следующем содержании компонентов, мас.%:

оксид кремния - 0,1-6,0

оксид свинца - 0,1-7,0

оксид алюминия - остальное

Новый носитель дополнительно может содержать по крайней мере одно соединение элемента, выбранного из группы В, Ti, Zr, Ва, Са, Mg, Sn, Ce, Ni, Zn, Na, К, Fе, Сu в количестве 0,01-1,5 мас.% (в пересчете на оксид).

Отличием заявляемого носителя от прототипа является содержание оксида свинца при указанном соотношении компонентов.

В результате получается носитель из кислородсодержащего соединения алюминия с новыми свойствами, дающими возможность увеличить эффективность и механическую прочность катализаторов на его основе.

Предлагаемый носитель может быть получен на основе продукта быстрой частичной дегидратации гидроксидов алюминия с уже заданными необходимыми свойствами.

Соединения кремния и свинца вводят в исходный гидроксид алюминия любыми известными способами, например пропиткой или соосаждением, а другие модифицирующие соединения элементов могут частично иметься в исходных продуктах или также вводиться дополнительно. Затем продукт подвергают дегидратации. Дегидратация проводится в любой подходящей установке при помощи потока горячих газов, позволяющего быстро отрывать воду и уносить испаренную влагу. Входная температура указанных газов в установке составляет от 450 до 900oС. После отделения от газового потока кислородсодержащее соединению алюминия направляется на гидратацию. После сушки и прокалки носитель направляется на получение катализатора.

Изобретение иллюстрируется следующими примерами.

Пример 1.

149,6 кг технического гидроксида алюминия, пропитанного 1,27 кг SiO2 в виде 30% силиказоля и 1,5 кг Рb(С2H3О2)2•3H2O, подается дозатором в реактор дегидратации. Из топки в реактор поступают топочные газы с температурой 450oС. Процесс дегидратации осуществляется в режиме пневмотранспорта за время контакта продукта с газовым потоком от 0,1 до 1,0 сек. При этом образуется кислородсодержащее соединение алюминия, содержащее в структуре соединения элементов кремния и свинца. Полученное кислородсодержащее соединение алюминия (продукт ТХА) отделяется от газового потока в циклонной группе и направляется на гидратацию.

Гидратацию 270 г продукта ТХА проводят водным раствором (900 мл), содержащим 2 мл уксусной кислоты, при температуре 85-90oС в течение 3 часов. Осадок отделяют на фильтре и подвергают термообработке, состоящей из выдержки при температуре 120oС в течение 4 часов и прокаливания при 800oС в течение 2 часов в токе воздуха. Полученный носитель имеет следующий состав, мас.% (в пересчете на оксид):

SiO2 - 1,27

РbО - 0,89

Al2O3 - остальное

200 г такого носителя пропитывают, используя методику "начальной влажности", водным раствором, содержащим 67,1 г СrO3 (99,8 мас.%) и 5,36 г КОН (85 мас. %) в деионизированной воде, при температуре 55oС. Пропитанный продукт оставляют при комнатной температуре на 1 час, затем высушивают при температуре 110oС в течение 6 часов. Высушенный продукт активируют в токе воздуха при температуре 700oС в течение 4 часов. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 20,0

К2O - 1,5

SiO2 - 1,0

РbО - 0,7

Al2O3 - остальное

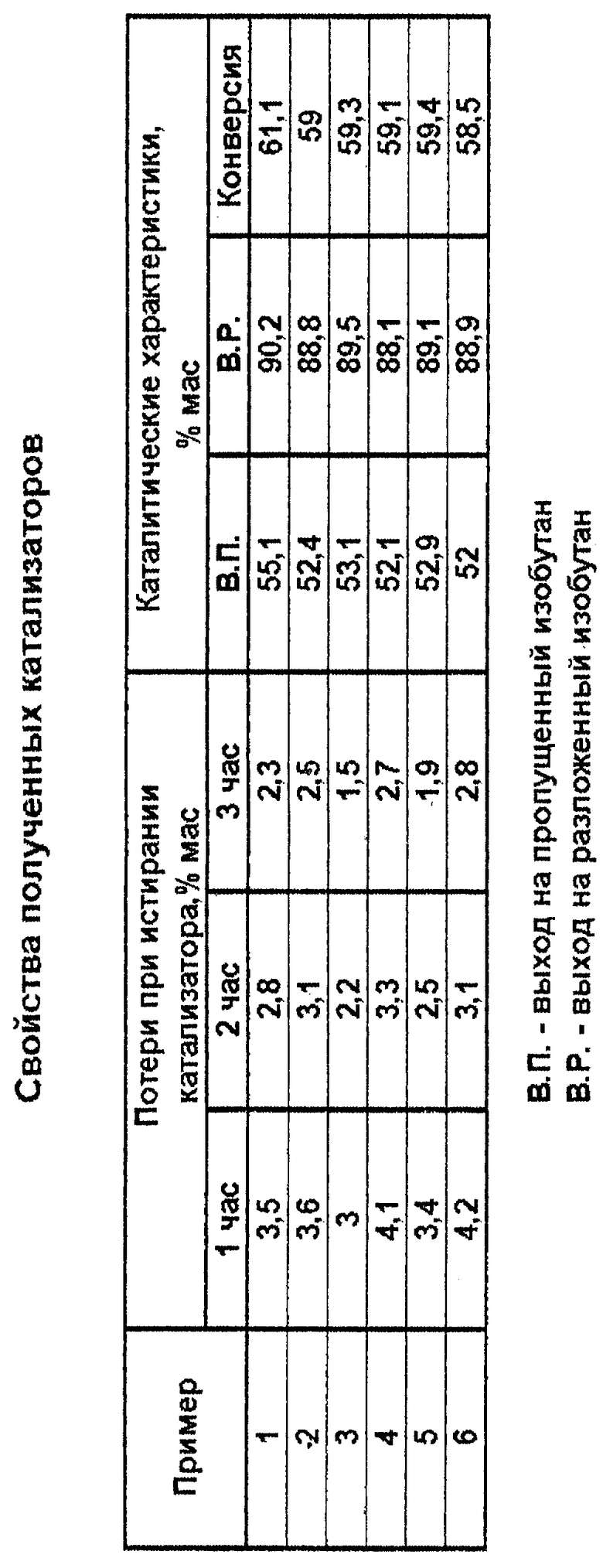

Полученный катализатор испытывают в процессе дегидрирования изобутана, осуществляемом при температуре 580oС, объемной скорости подачи сырья 400 л реагента/л катализатора • час в лабораторном кварцевом реакторе. Полученные результаты приведены в таблице.

Пример 2.

Носитель готовят аналогично примеру 1, но берут 142,3 кг технического гидроксида алюминия, содержащего 5,17 кг SiO2 в виде 30% силиказоля, 0,19 кг Рb(С2Н3О2)2•3Н2О, 0,23 кг KC2Н3О2, 0,937 кг Са(NО3)2•4H2O и 2,41 кг ZrO(NO3)2•2H2O. Этот продукт подается дозатором в реактор дегидратации. Из топки в реактор поступают топочные газы с температурой 900oC. Процесс дегидратации осуществляется в режиме пневмотранспорта за время контакта продукта с газовым потоком от 0,1 до 1,0 сек. При этом образуется кислородсодержащее соединение алюминия, содержащее в структуре соединения указанных элементов. Полученное кислородсодержащее соединение алюминия отделяется от газового потока в циклонной группе и направляется на гидратацию и термическую обработку как в примере 1. Полученный носитель имеет следующий состав, мас.% (в пересчете на оксид):

К2О - 0,11

SiO2 - 5,56

РbО - 0,11

ZiO2 - 1,11

CaO - 0,22

Al2O3 - остальное

200 г полученного носителя пропитывают по методике, описанной здесь ранее, водным раствором, содержащим 30,8 г CrO3 (99,8 мас.%) и 9,46 г КОН (85 мас.%) в деионизированной воде. Дальнейшая обработка как в примере 1. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 10,0

K2O - 1,0

SiO2 - 5,0

PbO - 0,1

ZrO2 - 1,0

СaO - 0,2

Аl2O3 - остальное

Полученный катализатор испытывают в процессе дегидрирования изобутана как описано в примере 1. Результата приведены в таблице.

Пример 3.

Носитель готовят аналогично примеру 1, но берут 141,1 кг технического гидроксида алюминия, содержащего 2,12 кг SiO2 в виде 30% силиказоля, 6,77 кг Pb(C2H3O2)2•3Н2О, 1,28 кг Ва(С2Н3О2)2•Н2O, 0,44 кг CuSO4•5Н2O и 1,54 кг Мg(С2Н3О2)2• 4Н2О. Этот продукт подается дозатором в реактор дегидратации. Из топки в реактор поступают топочные газы с температурой 600oС. Процесс дегидратации осуществляется в режиме пневмотранспорта за время контакта продукта с газовым потоком от 0,1 до 1,0 сек. При этом образуется кислородсодержащее соединение алюминия, содержащее в структуре соединения указанных элементов. Полученное кислородсодержащее соединение алюминия отделяется от газового потока в циклонной группе и направляется на гидратацию и термическую обработку как в примере 1. Полученный носитель имеет следующий состав, мас.% (в пересчете па оксид):

SiO2 - 2,3

PbO - 4,32

CuO - 0,14

ВаО - 0,72

MgO - 0,29

Аl2О3 - Остальное

200 г полученного носителя пропитывают по методике, описанной здесь ранее, водным раствором, содержащим 113 г СrО3 (99,8 мас.%) и 2,1 г КОН (85 мас. %) в деионизированной воде. Дальнейшая обработка как в примере 1. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 30,0

К2O - 0,5

SiO2 - 1,6

PbO - 3,0

BaO - 0,5

MgO - 0,2

CuO - 0,1

Аl2O3 - остальное

Полученный катализатор испытывают в процессе дегидрирования изобутана как описано в примере 1. Результаты приведены в таблице.

Пример 4.

Носитель готовят аналогично примеру 1, но берут 140 кг технического гидроксида алюминия, содержащего 0,12 кг SiO2 в виде 30% силиказоля, 10,47 кг Pb(C2Н3O2)2•3Н2O, 1,11 кг Zn(C2H3O2)2•2Н2O, 0,035 кг Ce(NO3)3•6Н2O и 0,48 кг Н3ВО3. Этот продукт подается дозатором в реактор дегидратации. Из топки в реактор поступают топочные газы с температурой 700oС. Процесс дегидратации осуществляется в режиме пневмотранспорта за время контакта продукта с газовым потоком от 0,1 до 1,0 сек. При этом образуется кислородсодержащее соединение алюминия, содержащее в структуре соединения указанных элементов. Полученное кислородсодержащее соединение алюминия отделяется от газового потока в циклонной группе и направляется на гидратацию и термическую обработку как в примере 1. Полученный носитель имеет следующий состав, мас.% (в пересчете на оксид):

SiO2 - 0,14

PbO - 6,76

ZnO - 0,41

СеО2 - 0,014

В2O3 - 0,27

Аl2O3 - остальное

200 г полученного носителя пропитывают по методике, описанной здесь ранее, водным раствором, содержащим 90 г СrO3 (99,8 мас.%) и 3,7 г КОН (85 мас. %) в деионизированной воде. Дальнейшая обработка как в примере 1. Получают катализатор, имеющей следующий состав, мас.%:

Сr2O3 - 25

К2О - 1,0

SiO2 - 0,1

PbO - 5,0

СеO2 - 0,01

ZnO - 0,3

B2O3 - 0,2

Аl2О3 - остальное

Полученный катализатор испытывают в процессе дегидрирования изобутана как описано в примере 1. Результаты приведены в таблице.

Пример 5.

Носитель готовит аналогично примеру 1, но берут, 141,1 кг технического гидроксида алюминия, содержащего 2,12 кг SiO2 в виде 30% силиказоля, 6,77 кг Pb(С2H3O2)2•3Н2О, 1,28 кг Ва(С2H3O2)2•Н2О, 0,44 кг CuSO4•5Н2О и 0,78 кг SnCl4•5Н2О. Этот продукт подается дозатором в реактор дегидратации. Из топки в реактор поступают топочные газы с температурой 650oС. Процесс дегидратации осуществляется в режиме пневмотранспорта за время контакта продукта с газовым потоком от 0,1 до 1,0 сек. При этом образуется кислородсодержащее соединение алюминия, содержащее в структуре соединения указанных элементов. Полученное кислородсодержащее соединение алюминия отделяется от газового потока в циклонной группе и направляется на гидратацию и термическую обработку как в примере 1. Полученный носитель имеет следующий состав, мас.% (в пересчете на оксид):

SiO2 - 2,3

PbO - 4,32

CuO - 0,14

BaO - 0,72

SnO - 0,3

Al2O3 - остальное

200 г полученного носителя пропитывают по методике, описанной здесь ранее, водным раствором, содержащим 113 г CrO3 (99,8 мас.%) и 2,1 г КОН (85 мас.%) в деионизированной воде. Дальнейшая обработка как в примере 1. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 30,0

K2O - 0,5

SiO2 - 1,6

PbO - 3,0

CuO - 0,1

BaO - 0,5

SnO - 0,2

Al2O3 - остальное

Полученный катализатор испытывается в процессе дегидрирования изобутана как описано в примере 1. Результаты приведены в таблице.

Пример 6.

Носитель готовят аналогично примеру 1, но берут 140 кг технического гидроксида алюминия, содержащего 0,12 кг SiO2 в виде 30% силиказоля, 10,47 кг Pb(С2Н3O2)2•3H2O, 1,11 кг Zn(C2H3O2)2•2H2O, 0,026 кг FeSO4•7Н2О и 0,9 кг Ni(C2H3O2)2•4H2O. Этот продукт подается дозатором в реактор дегидратации. Из топки в реактор поступают топочные газы с температурой 750oС. Процесс дегидратации осуществляется в режиме пневмотранспорта за время контакта продукта с газовым потоком от 0,1 до 1,0 сек. При этом образуется кислородсодержащее соединение алюминия, содержащее в структуре соединения указанных элементов. Полученное кислородсодержащее соединение алюминия отделяется от газового потока в циклонной группе и направляется на гидратацию и термическую обработку как в примере 1. Полученный носитель имеет следующий состав, мас.% (в пересчете на оксид):

SiO2 - 0,14

PbO - 6,76

ZnO - 0,41

Fe2O3 - 0,015

NiO - 0,28

Al2O3 - остальное

200 г полученного носителя пропитывают по методике, описанной здесь ранее, водным раствором, содержащим 90 г CrO3 (99,8 мас.%) и 3,7 г КОН (85 мас.%) в деионизированной воде. Дальнейшая обработка как в примере 1. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 25.0

K2O - 1,0

SiO2 - 0,1

PbO - 5,0

Fe2O3 - 0,01

ZnO - 0,3

NiO - 0,2

Al2O3 - остальное

Полученный катализатор испытывается в процессе дегидрирования изобутана как описано в примере 1. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2176157C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2156233C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2167709C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2160634C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2349378C1 |

| НОСИТЕЛЬ МИКРОСФЕРИЧЕСКИЙ ДЛЯ КАТАЛИЗАТОРОВ | 2005 |

|

RU2271248C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2188073C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ НИТРОЗНЫХ ГАЗОВ ОТ КИСЛОРОДА И ДИОКСИДА АЗОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2161533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2127242C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2177827C1 |

Изобретение относится к области производства носителей для катализаторов. Описан носитель для катализаторов, включающий оксид алюминия, оксид кремния, оксид свинца при следующем содержании компонентов, мас.%: оксид кремния 0,1-6,0; оксид свинца 0,1-7,0; оксид алюминия - остальное. Дополнительно носитель может содержать но крайней мере одно соединение элемента, выбранного из группы В, Ti, Zr, Ва, Ca, Mg, Sn, Ce, Ni, Zn, Na, К, Fe, Cu в количестве 0,01-1,5 мас.% (в пересчете на оксид). Катализатор обладает более высокой прочностью и более высокой эффективностью при работе в кипящем слое. 1 з.п.ф-лы, 1 табл.

Оксид кремния - 0,1-6,0

Оксид свинца - 0,1-7,0

Оксид алюминия - Остальное

2. Носитель по п.1, отличающийся тем, что он дополнительно содержит, по крайней мере, одно соединение элемента, выбранного из группы В, Ti, Zr, Ва, Са, Мg, Sn, Се, Ni, Zn, Na, К, Fe, Cu, в количестве 0,01-1,5 мас.% (в пересчете на оксид).

| КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2148017C1 |

| Способ приготовления металлокомплексного катализатора для олигомеризации моно-и диолефинов | 1977 |

|

SU695696A1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА | 1993 |

|

RU2111789C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА | 1992 |

|

RU2014114C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПОЛЯРИЗАЦИОННОГО ПОТЕНЦИАЛА ПОДЗЕМНЫХ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ | 1995 |

|

RU2109086C1 |

| US 5106812 А1, 21.04.1992 | |||

| US 4916106 A1, 10.04.1990. | |||

Авторы

Даты

2002-10-10—Публикация

2000-12-04—Подача