Изобретение относится к области производства катализаторов для процессов дегидрирования парафиновых углеводородов.

Известен катализатор для дегидрирования парафиновых углеводородов, содержащий, мас.%:

Cr2O3 - 12,2

K2O - 1,4

SiO2 - 2,0

Al2O3 - Остальное

(Пат. РФ N 1366200, опубл. БИ N 2, 15.01.1988 г.).

Наиболее близким к предлагаемому является катализатор для дегидрирования парафиновых углеводородов, включающий, мас.%:

Cr2O3 - 6,0 - 30,0

SnO - 0,1 - 3,5

Me2O - 0,4 - 3,0

SiO2 - 0,08 - 3,0

Al2O3 - Остальное

где Me - щелочной металл.

(Пат. РФ N 2127242, опубл. БИ N 7, 10.03.1999 г.).

Оба указанных катализатора обладают недостаточно высокой активностью в процессе дегидрирования парафиновых углеводородов.

Задачей настоящего изобретения является получение катализатора с повышенной эффективностью.

Предлагается катализатор для дегидрирования парафиновых углеводородов, включающий оксид хрома, оксид щелочного металла, оксид алюминия, и, дополнительно, оксид циркония и оксид бора при следующем содержании компонентов, мас.%:

Cr2O3 - 10,0 - 25,0

Me2O - 0,5 - 2,0

ZrO2 - 0,5 - 2,0

Br2O3 - 0,1 - 1,0

Al2O3 - Остальное

где Me - щелочной металл.

Новый катализатор может также дополнительно содержать оксид кремния при следующем содержании компонентов, мас.%:

Cr2O3 - 10,0 - 25,0

Me2O - 0,5 - 2,0

ZrO2 - 0,5 - 2,0

B2O3 - 0,1 - 1,0

SiO2 - 0,5 - 1,5

Al2O3 - Остальное

В качестве оксида щелочного металла катализатор предпочтительно содержит оксид калия.

Отличием нового катализатора от прототипа является содержание оксида циркония и оксида бора при указанном содержании компонентов. Использование в катализаторе заявляемого сочетания компонентов в определенном количестве способствует более быстрому и полному протеканию окислительно-восстановительных реакций. В результате уменьшается доля побочных реакций, растет активность катализатора. Работа при более высоких конверсиях и практически той же селективности приводит к уменьшению рецикла парафиновых углеводородов и тем самым экономии энергоресурсов. Процесс получения новой каталитической системы состоит в диспергировании соединений хрома, щелочного металла и бора на носителе, состоящем из оксидов алюминия и циркония или в диспергировании соединений хрома и щелочного металла на носителе, состоящем из оксидов алюминия, циркония и бора.

В случае содержания в новом катализаторе оксида кремния процесс получения каталитической системы состоит в диспергировании соединений хрома, щелочного металла и бора на носителе, состоящем из оксидов алюминия, циркония и кремния или в диспергировании соединений хрома и щелочного металла на носителе, состоящем из оксидов алюминия, циркония, кремния и бора.

Ниже приводятся возможные методики приготовления каталитической системы.

Приготовление катализатора может осуществляться пропиткой указанного носителя раствором, содержащим предшественники оксидов хрома, бора и калия, с последующей сушкой и прокаливанием или ионной абсорбцией с последующим отделением жидкости, сушкой и прокаливанием твердого вещества.

Предпочтительно проведение пропитки по методу "начальной влажности" носителя раствором, содержащем все предшественники активных компонентов.

Что касается бора, приводятся иные методики, с помощью которых его можно добавлять к каталитической системе:

добавка бора к носителю перед нанесением предшественников оксидов хрома и калия;

обработка твердого вещества, содержащего оксиды хрома и калия раствором, содержащим соединения бора, с помощью ионного обмена, пропитки и т.д.;

осаждение соединений бора путем пароосаждения на носитель до добавки предшественников оксида хрома и калия, используя летучие вещества;

осаждение соединений бора путем пароосаждения на твердое вещество, содержащее: оксид алюминия, оксид хрома и оксид калия, используя летучие вещества.

Среди указанных методик предпочтительными являются пропитка носителя раствором, содержащим предшественники активных элементов: оксидов хрома, калия и бора и добавка бора к носителю перед нанесением предшественников оксидов хрома и калия.

В качестве предшественника оксида бора могут использоваться как неорганические, так и органические соединения бора.

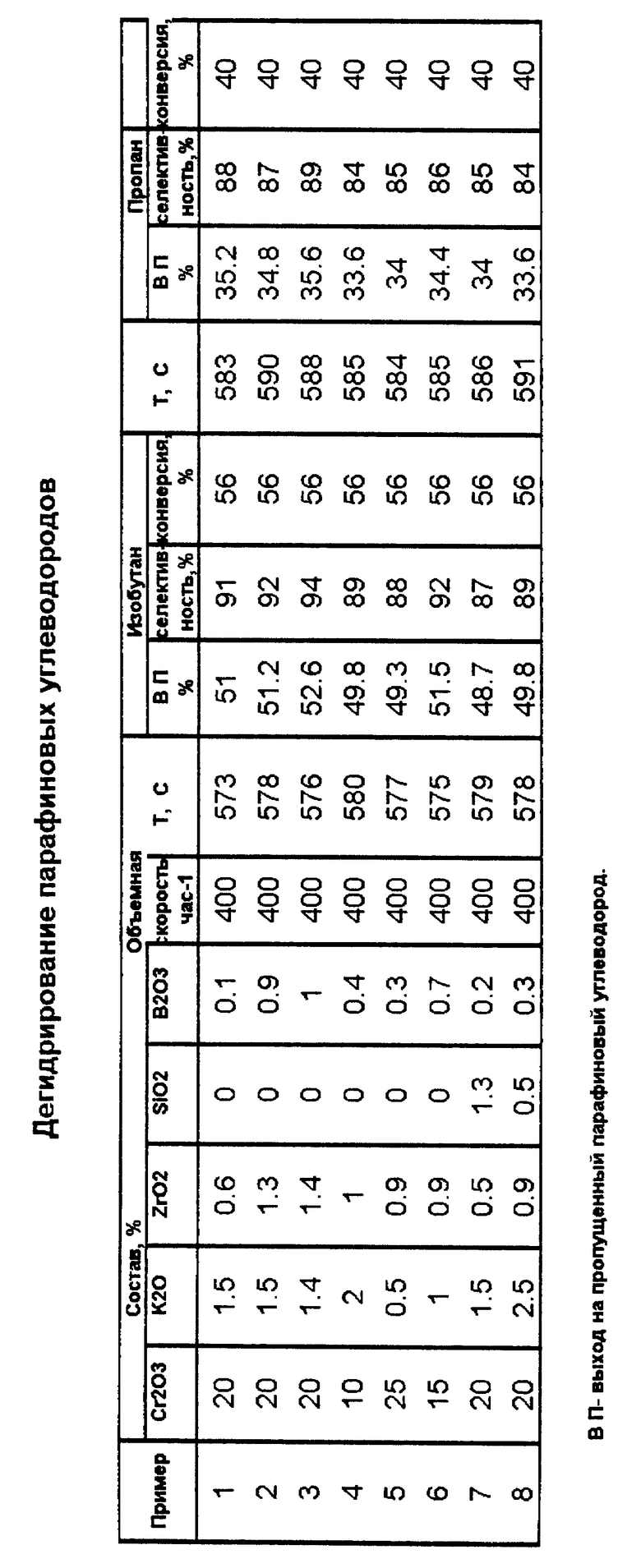

Изобретение иллюстрируется следующими примерами.

Пример 1. Микросферический носитель, имеющий диаметр частиц 5 - 250 мкм, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА). Гидратацию 270 г продукта ТХА проводят водным раствором (1000 мл), содержащим 3 г азотнокислого цирконила (ZrO(NO3)2 • 2H2O; 99,8 мас.%) и 1,0 г борной кислоты (H3BO3; 99,8 мас.%) при 80 - 85 oC в течение 2 ч. Суспензию отфильтровывают на фильтре. Осадок оставляют на воздухе при комнатной температуре на 6 ч, а затем подвергают термообработке, состоящей из выдержки при 140oC в течение 5 ч и прокаливания при 800oC в течение 4 ч в токе воздуха.

Полученный продукт имеет удельную поверхность 135 м2/г, пористость 0,34 г/см3 и состоит, главным образом, из гамма-, дельта- и тета-переходных оксидов алюминия и содержит, кроме того, 0,58% ZrO2 и 14% B2O3.

200 г такого оксида алюминия пропитывают, используя методику "начальной влажности", водным раствором (68 см3), содержащим 67,9 г CrO3 (99,8 мас.%) и 4,94 г KOH (92 мас.%) в деионизированной воде при 85oC. Пропитанный продукт оставляют при комнатной температуре на 1 час, затем высушивают при 90oC в течение 6 ч. Высушенный продукт активируют в токе воздуха при 700oC в течение 4 ч.

Получают катализатор, имеющий следующий состав, мас.%: Cr2O3 - 20,1; K2O -1,5; ZrO2 - 0,6; B2O3 - 0,1; Al2O3 - остальное.

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана, осуществляемых при 560 - 590oC, объемной скорости подачи сырья 400 л реагента/(л катализатора • ч) в лабораторном кварцевом реакторе. Каталитический цикл, имитирующий проведение реакции в промышленном реакторе, состоит из реакционной фазы, при которой углеводороды подаются в течение 30 мин; фазы продувки, когда азот пропускают в течение 10 мин для освобождения катализатора от адсорбированных продуктов реакции дегидрирования; фазы регенерации, когда в регенератор подается газ регенерации - воздух в течение 30 мин (в данных экспериментах) и снова фазы продувки, когда азот пропускают в течение 10 мин для освобождения катализатора от адсорбированных продуктов реакции регенерации. Технические условия промышленного процесса дегидрирования в псевдоожиженном слое катализатора предполагают проведение регенерации при температурах, которые выше температуры реакции: в данном случае регенерацию и восстановление проводили при 650 oC, тогда как дегидрирование проводили при 560 - 590oC. Полученные результаты приведены в таблице.

Пример 2. Микросферический носитель, имеющий диаметр частиц 5 - 250 мкм, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА). Гидратацию 270 г продукта ТХА проводят водным раствором (1000 мл), содержащим 6 г азотнокислого цирконила (ZrO(NO3)2 • 2H2O; 99,8 мас.%) и 2,7 г борной кислоты (H3BO3; 99,8 мас.%) при 80-85oC в течение 2 ч. Суспензию отфильтровывают на фильтре. Образец псевдобемита оставляют на воздухе при комнатной температуре на 6 ч, а затем подвергают термообработке, состоящей из выдержки при 140oC в течение 5 ч и прокаливания при 800oC в течение 4 ч в токе воздуха.

Полученный продукт имеет удельную поверхность 145 м2/г, пористость 0,41 г/см3 и состоит, главным образом, из гамма-, дельта- и тета-переходных оксидов алюминия и содержит, кроме того, 1,15% ZrO2 и 0,39% B2O3.

200 г полученного микросферического оксида алюминия пропитывают по методике, описанной здесь ранее, водным раствором (82 см3), содержащим 67,9 г CrO3 (99,8 мас.%) и 4,94 г KOH (92 мас.%) в деионизированной воде при той же температуре, что и в примере 1.

Получают катализатор, имеющий следующий состав, мас.%: Cr2O3 - 20,2; K2O - 1,5; ZrO2 - 0,9; B2O3 - 0,3; Al2O3 - остальное.

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана как описано в примере 1. Результаты приведены в таблице.

Пример 3. Микросферический носитель, имеющий диаметр частиц 5 - 250 мкм, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА). Гидратацию 270 г продукта ТХА проводят водным раствором (1000 мл), содержащим 9,6 г азотнокислого цирконила (ZrO(NO3)2 • 2H2O; 99,8 мас.%) в течение 2 ч. Суспензию отфильтровывают на фильтре. Образец псевдобемита оставляют на воздухе при комнатной температуре на 6 ч, а затем подвергают термообработке, состоящей из выдержки при 140oC в течение 5 ч и прокаливания при 800oC в течение 4 ч в токе воздуха.

Полученный продукт имеет удельную поверхность 150 м2/г, пористость 0,4 г/см3 и состоит, главным образом, из гамма-, дельта- и тета-переходных оксидов алюминия и содержит, кроме того, 1,9% ZrO2.

200 г полученного микросферического оксида алюминия пропитывают по методике, описанной здесь ранее, водным раствором (82 см3), содержащим 67,9 г CrO3 (99,8 мас.%), 4,94 г KOH (92 мас.%) и 4,5 г H3BO3 (99,8 мас.%) в деионизированной воде при той же температуре, что и в примере 1.

Получают катализатор, имеющий следующий состав, мас.%: Cr2O3 - 20,0; K2O - 1,4; ZrO2 - 1,5; B2O3 - 1,0; Al2O3 - остальное.

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана как описано в примере 1. Результаты приведены в таблице.

Пример 4. 200 г микросферического оксида алюминия, полученного как описано в примере 2, пропитывают по методике, описанной здесь ранее, водным раствором (82 см3), содержащим 30 г CrO3 (99,8 мас.%) и 5,9 г KOH (92 мас.%) в деионизированной воде при той же температуре, что и в примере 1.

Получают катализатор, имеющий следующий состав, мас.%: Cr2O3 - 10,0; K2O - 2,0; ZrO2 - 0,1; B2O3 - 0,4; Al2O3 - остальное.

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана как описано в примере 1. Результаты приведены в таблице.

Пример 5. 200 г микросферического оксида алюминия, полученного как описано в примере 2, пропитывают по методике, описанной здесь ранее, водным раствором (82 см3), содержащим 90 г CrO3 (99,8 мас.%) и 1,7 г KOH (92 мас.%) в деионизированной воде при той же температуре, что и в примере 1.

Получают катализатор, имеющий следующий состав, мас.%: Cr2O3 - 25,0; K2O - 0,5; ZrO2 - 0,9; B2O3 - 0,3; Al2O3 - остальное.

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана как описано в примере 1. Результаты приведены в таблице.

Пример 6. Микросферический носитель, имеющий диаметр частиц 5 - 250 мкм, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА).

Гидратацию 270 г продукта ТХА проводят водным раствором (1000 мл), содержащим 6 г азотнокислого цирконила (ZrO(NO3)2 • 2H2O; 99,8 мас.%) и 5,5 г борной кислоты (H3BO3; 99,8 мас.%) при 80 - 85 oC в течение 2 ч. Cуспензию отфильтровывают на фильтре. Образец псевдобемита оставляют на воздухе при комнатной температуре на 6 ч, а затем подвергают термообработке, состоящей из выдержки при 140oC в течение 5 ч и прокаливания при 800oC в течение 4 ч в токе воздуха.

Полученный продукт имеет удельную поверхность 145 м2/г, пористость 0,42 г/см3 и состоит, главным образом, из гамма-, дельта- и тета-переходных оксидов алюминия и содержит, кроме того, 1,2% ZrO2 и 0,8% B2O3.

200 г полученного микросферического оксида алюминия пропитывают по методике, описанной здесь ранее, водным раствором (84 см3), содержащим 49 г CrO3 (99,8 мас.%) и 3,1 г KOH (92 мас.%) в деионизированной воде при той же температуре, что и в примере 1.

Получают катализатор, имеющий следующий состав, мас.%: Cr2O3 - 15,5; K2O - 1,0; ZrO2 - 0,9; B2O3 - 0,7; Al2O3 - остальное.

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана как описано в примере 1. Результаты приведены в таблице.

Пример 7. Микросферический носитель, имеющий диаметр частиц 5 - 250 мкм, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА). Гидратацию 270 г продукта ТХА проводят водным раствором (1000 мл), содержащим 3 г азотнокислого цирконила (ZrO(NO3)2 • 2H2O; 99,8 мас.%), 1,5 г борной кислоты (H3BO3; 99,8 мас.%) и 3,9 г SiO2 в виде 30%-ного раствора силиказоля при 80 - 85 oC в течение 2 ч. Суспензию отфильтровывают на фильтре. Образец псевдобемита оставляют на воздухе при комнатной температуре на 6 ч, а затем подвергают термообработке, состоящей из выдержки при 140oC в течение 5 ч и прокаливания при 800oC в течение 4 ч в токе воздуха.

Полученный продукт имеет удельную поверхность 145 м2/г, пористость 0,41 г/см3 и состоит, главным образом, из гамма-, дельта- и тета-переходных оксидов алюминия и содержит, кроме того, 0,6% ZrO2, 0,22% B2O3 и 1,6% SiO2.

200 г полученного микросферического оксида алюминия пропитывают по методике, описанной здесь ранее, водным раствором (82 см3), содержащим 67,87 г CrO2 (99,8 мас.%) и 4,94 г KOH (92 мас.%) в деионизированной воде при той же температуре, что и в примере 1.

Получают катализатор, имеющий следующий состав, мас.%: Cr2O3 - 20,2; K2O - 1,5; ZrO2 - 0,5; B2O3 - 0,2; SiO2 - 1,3; Al2O3 - остальное.

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана как описано в примере 1. Результаты приведены в таблице.

Пример 8. Микросферический носитель, имеющий диаметр частиц 5 - 250 мкм, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА). Гидратацию 270 г продукта ТХА проводят водным раствором (1000 мл), содержащим 6 г азотнокислого цирконила (ZrO(NO3)2 • 2H2O; 99,8 мас.%, 2,7 г борной кислоты (H3BO3; 99,8 мас.%) и 2 г SiO2 в виде 30 %-ного раствора силиказоля при 80 - 85oC в течение 2 ч. Суспензию отфильтровывают на фильтре. Образец псевдобемита оставляют на воздухе при комнатной температуре на 6 ч, а затем подвергают термообработке, состоящей из выдержки при 140oC в течение 5 ч и прокаливания при 800oC в течение 4 ч в токе воздуха.

Полученный продукт имеет удельную поверхность 138 м2/г, пористость 0,40 г/см3 и состоит, главным образом из гамма-, дельта- и тета-переходных оксидов алюминия и содержит, кроме того, 1,2% ZrO2; 0,4% B2O3 и 0,7% SiO2.

200 г полученного микросферического оксида алюминия пропитывают по методике, описанной здесь ранее, водным раствором (82 см3), содержащим 67,87 г CrO3 (99,8 мас.%) и 6,65 г KOH (92 мас.%) в деионизированной воде при той же температуре, что и в примере 1.

Получают катализатор, имеющий следующий состав, мас.%: Cr2O3 - 20,0; K2O - 2,0; ZrO2 - 0,9; B2O3 - 0,3; SiO2 - 0,5; Al2O3 - остальное.

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана как описано в примере 1. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2160634C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2176157C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2156233C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2127242C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРОВ | 2000 |

|

RU2190466C2 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2349378C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2391134C2 |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ С3-С5 УГЛЕВОДОРОДОВ | 2019 |

|

RU2698308C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2183988C1 |

Изобретение относится к области катализаторов для дегидрирования парафиновых углеводородов. Катализатор содержит оксид хрома, оксид щелочного металла, оксид алюминия и дополнительно оксид циркония и оксид бора при следующем содержании компонентов, мас.%: Сr2O3 - 10-25; Ме2O - 0,5-2,0; ZrO2 - 0,5-2,0; B2O3 - 0,1 - 1,0; Al2O3 - остальное, где Me - щелочной металл. Катализатор может также содержать 0,5-1,5 мас.% оксида кремния. В качестве оксида щелочного металла катализатор предпочтительно содержит оксид калия. Катализатор обладает высокой активностью при небольшом количестве побочных реакций. 2 з.п. ф-лы, 1 табл.

Cr2O3 - 10 - 25

Me2O - 0,5 - 2,0

ZrO2 - 0,5 - 2,0

B2O3 - 0,1 - 1,0

Al2O3 - Остальное

где Me - щелочной металл.

Cr2O3 - 10 - 25

Me2O - 0,5 - 2,0

ZrO2 - 0,5 - 2,0

B2O3 - 0,1 - 1,0

SiO2 - 0,5 - 1,5

Al2O3 - Остальное

3. Катализатор по п.1, отличающийся тем, что он содержит в качестве оксида щелочного металла оксид калия.

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2127242C1 |

| SU 1366200 A1, 15.01.1988 | |||

| Катализатор для дегидрирования углеводородов | 1991 |

|

SU1836140A3 |

| US 5210358 A, 11.05.1993 | |||

| Гидромеханический волновой генератор | 1980 |

|

SU885654A1 |

Авторы

Даты

2001-05-27—Публикация

2000-02-21—Подача