Настоящее, изобретение относится к области производства катализаторов для процессов дегидрирования парафиновых углеводородов. Известен катализатор для дегидрирования парафиновых углеводородов, содержащий, мас.%:

Cr2O3 - 12,2

K2O - 1,4

SiO2 - 2,0

Al2O3 - Остальное

(Пат. РФ N 1366200, опубл. БИ N 2, 15.01.1988 г.)

Наиболее близким к предлагаемому является катализатор для дегидрирования парафиновых углеводородов, включающий, мас.%:

Cr2O - 6,0-30,0

SnO - 0,1-3,5

Me2O - 0,4-3,0

SiO2 - 0,08-3,0

Al2O3 - Остальное,

где Me - щелочной металл

(Пат. РФ N 2127242. опубл. БИ N 7, 10.03.1999 г.)

Оба указанных катализатора обладают недостаточно высокой активностью и селективностью в процессе дегидрирования парафиновых углеводородов. Задачей настоящего изобретения является повышение эффективности работы катализатора.

Предлагается катализатор для дегидрирования парафиновых углеводородов, включающий оксид хрома, оксид щелочного и/или щелочноземельного металла, оксид кремния, оксид алюминия и дополнительно оксид свинца при следующем содержании компонентов, мас.%:

Cr2O3 - 10,0-30,0

Me2O - 0,5-3,0

SiO2 - 0,5-3,5

PbO - 0,1-5,0

Al2O3 - Остальное,

где Me - щелочной и/или щелочноземельный металл

Новый катализатор может также дополнительно содержать оксид бора при следующем содержании компонентов, мас.%:

Cr2O3 - 10,0-30,0

Me2O - 0,5-3,0

SiO2 - 0,5-3,5

PbO - 0,1-5,0

B2O3 - 0,1-2,0

Al2O3 - Остальное

В качестве щелочного металла катализатор предпочтительно содержит калий.

Отличием нового катализатора от прототипа является исключение содержания оксида олова, дополнительное содержания оксида свинца при указанном содержании компонентов, а также предпочтительное содержание калия в качестве щелочного металла.

Использование в катализаторе заявляемого сочетания компонентов в определенном количестве позволяет уменьшить коксоообразование, способствует более быстрому и полному протеканию окислительно-восстановительных реакций. В результате уменьшается доля побочных реакций, растет активность и селективность работы катализатора.

Процесс получения новой каталитической системы состоит в диспергировании соединений хрома и щелочного металла на носителе, состоящем из оксидов алюминия, кремния и свинца. Ниже приводятся возможные методики приготовления каталитической системы.

Приготовление катализатора может осуществляться пропиткой указанного носителя раствором, содержащим предшественники оксидов хрома и калия, с последующей сушкой и прокаливанием или ионной абсорбцией с последующим отделением жидкости, сушкой и прокаливанием твердого вещества. Предпочтительно проведение пропитки по методу "начальной влажности" носителя раствором, содержащим все предшественники активных компонентов.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Микросферический носитель, имеющий диаметр частиц от 15 до 250 микрон, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА). Гидратацию 270 г продукта ТХА проводят водным раствором (900 мл), содержащим 3,5 г уксуснокислого свинца (Pb(C2H3O2)2•2H2O), 2 мл уксусной кислоты и 3 г SiO2 в виде 30% силиказоля, при температуре 85-90oC в течение 3 часов. Осадок отделяют на фильтре и подвергают термообработке, состоящей из выдержки при температуре 120oC в течение 4 часов и прокаливания при 800oC в течение 2 часов в токе воздуха. 200 г такого оксида алюминия пропитывают, используя методику "начальной влажности", водным раствором, содержащим 67,1 г CrO3 (99,8 мас.%) и 5,36 г КОН (85 мас. %), в деионизированной воде при температуре 55oC. Пропитанный продукт оставляют при комнатной температуре на 1 час, затем высушивают при температуре 110oC в течение 6 часов. Высушенный продукт активируют в токе воздуха при температуре 700oC в течение 4 часов. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 20,0

K2O - 1,5

SiO2 - 1,0

PbO - 0,7

Al2O3 - Остальное

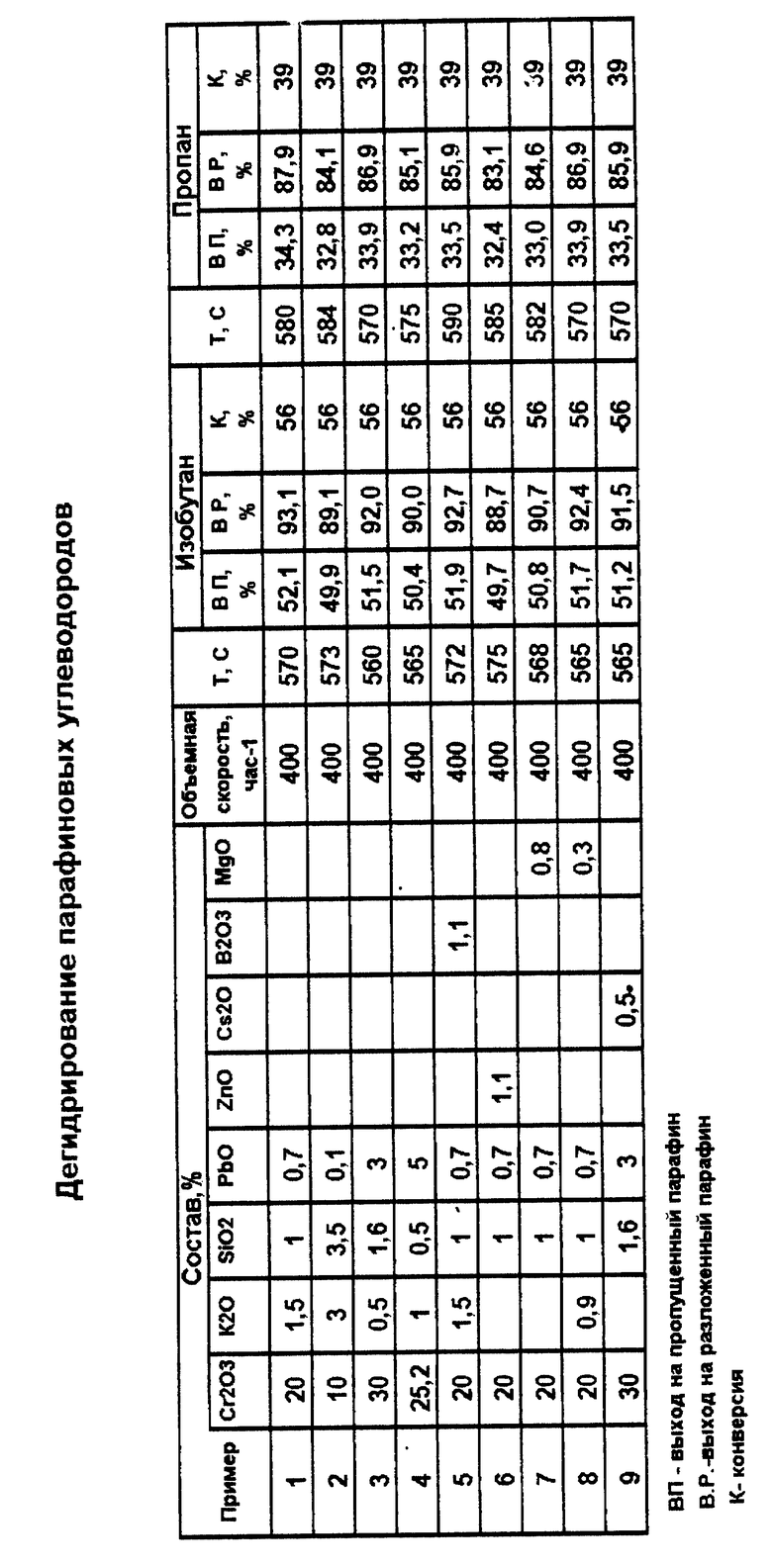

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана, осуществляемых при температуре 560-590oC, объемной скорости подачи сырья 400 л реагента/л катализатора •час в лабораторном кварцевом реакторе. Каталитический цикл, имитирующий проведение реакции в промышленном реакторе, состоит из реакционной фазы, при которой углеводороды подаются в течение 30 минут; фазы продувки, когда азот пропускают в течение 10 минут для освобождения катализатора от адсорбированных продуктов реакции дегидрирования; фазы регенерации, когда в регенератор подается газ регенерации - воздух в течение 30 минут (в данных экспериментах) и снова фазы продувки, когда азот пропускают в течение 10 минут для освобождения катализатора от адсорбированных продуктов реакции регенерации. Технические условия промышленного процесса дегидрирования в псевдоожиженном слое катализатора предполагают проведение регенерации при температурах, которые выше температуры реакции. В данном случае регенерацию и восстановление проводят при 650oC, тогда как дегидрирование проводят при 560-590oC. Полученные результаты приведены в таблице.

Пример 2.

Микросферический носитель, имеющий диаметр частиц от 15 до 250 микрон, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА).

Гидратацию 270 г продукта ТХА проводят водным раствором (900 мл), содержащим 0,5 г уксуснокислого свинца (Pb(C2H3O2)2•2H2O), 2 мл уксусной кислоты и 4 г SiO2 в виде 30% силиказоля, при температуре 85-90oC в течение 3 часов. Осадок отделяют на фильтре и подвергают термообработке, состоящей из выдержки при температуре 120oC в течение 4 часов и прокаливания при 850oC в течение 2 часов в токе воздуха 200 г микросферического оксида алюминия, полученного, как описано в примере 1, пропитывают по методике, описанной здесь ранее, водным раствором содержащим 30,8 г CrO3 (99,8 мас.%) и 9,86 г КОН (85 мас. %), в деионизированной воде при той же температуре, что и в примере 1. Пропитанный продукт оставляют при комнатной температуре на 1 час, затем высушивают при температуре 110oC в течение 6 часов. Высушенный продукт активируют в токе воздуха при температуре 800oC в течение 2 часов. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 10,0

K2O - 3,0

SiO2 - 3,4

PbO - 0,1

Al2O3 - Остальное

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 3.

Микросферический носитель, имеющий диаметр частиц от 15 до 250 микрон, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА).

Гидратацию 270 г продукта ТХА проводят водным раствором (900 мл), содержащим 15 г уксуснокислого свинца (Pb(C2H3O2)2•2H20), 2 мл уксусной кислоты и 2,4 г SiO2 в виде 30% силиказоля, при температуре 80-85oC в течение 4 часов. Осадок отделяют на фильтре и подвергают термообработке, состоящей из выдержки при температуре 120oC в течение 4 часов и прокаливания при 750oC в течение 4 часов в токе воздуха. 200 г микросферического оксида алюминия, полученного, как описано в примере 1, пропитывают по методике, описанной здесь ранее, водным раствором, содержащим 113 г CrO3 (99,8 мас.%), 2,1 г КОН (85 мас. %), в деионизированной воде при той же температуре, что и в примере 1. Пропитанный продукт оставляют при комнатной температуре на 1 час, затем высушивают при температуре 110oC в течение 6 часов. Высушенный продукт активируют в токе воздуха при температуре 750oC в течение 3 часов. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 30,0

K2O - 0,5

SiO2 - 1,6

PbO - 3,0

Al2O3 - Остальное

Полученный катализатор испытывают в процессе дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 4.

Микросферический носитель, имеющий диаметр частиц от 15 до 250 микрон, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА).

Гидратацию 270 г продукта ТХА проводят водным раствором (900 мл), содержащим 24 г уксуснокислого свинца (Pb(C2H3O2)2•2H2O), 2 мл уксусной кислоты и 1,7 г SiO2 в виде 30% силиказоля, при температуре 80-85oC в течение 4 часов. Осадок отделяют па фильтре и подвергают термообработке, состоящей из выдержки при температуре 120oC в течение 4 часов и прокаливания при 720oC в течение 5 часов в токе воздуха.

200 г такого оксида алюминия пропитывают, используя методику "начальной влажности", водным раствором, содержащим 90 г CrO3 (99,8 мас.%) и 3,7 г КОН (85 мас. %), в деионизироващей воде при 35oC. Пропитанный продукт оставляют при комнатной температуре на 1 час, затем высушивали при температуре 110oC в течение 6 часов. Высушенный продукт активируют в токе воздуха при 720oC в течение 4 часов. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 25,2

K2O - 1,0

SiO2 - 0,5

PbO - 5,0

Al2O3 - Остальное

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 5.

Микросферический носитель, имеющий диаметр частиц от 15 до 250 микрон, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА).

Гидратацию 270 г продукта ТХА проводят водным раствором (900 мл), содержащим 3,5 г уксуснокислого свинца (Pb(C2H3O2)2•2H2O), 2 мл уксусной кислоты, 3 г SiO2 в виде 30% силиказоля и 3 г борной кислоты, при 85-90oC в течение 3 часов. Осадок отделяют на фильтре и подвергают термообработке, состоящей из выдержки при температуре 120oC в течение 4 часов и прокаливания при 780oC в течение 2 часов в токе воздуха.

200 г такого оксида алюминия пропитывают, используя методику "начальной влажности", водным раствором, содержащим 67,1 г CrO3 (99,8 мас.%) и 5,36 г КОН (85 мас. %), в деионизированной воде при температуре 55oC. Пропитанный продукт оставляют при комнатной температуре на 1 час, затем высушивают при температуре 110oC в течение 6 часов. Высушенный продукт активируют в токе воздуха при температуре 700oC в течение 4 часов. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 20,0

K2O - 1,5

SiO2 - 1,0

PbO - 0,7

B2)3 - 1,1

Al2O3 - Остальное

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 6.

Микросферический носитель, имеющий диаметр частиц от 15 до 250 микрон, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА).

Гидратацию 270 г продукта ТХА проводят водным раствором (900 мл), содержащим 3,5 г уксуснокислого свинца (Pb(C2H3O2)2•2H2O), 2 мл уксусной кислоты и 3 г SiO2 в виде 30% силиказоля, при температуре 85-90oC в течение 3 часов. Осадок отделяют на фильтре и подвергают термообработке, состоящей из выдержки при температуре 120oC в течение 4 часов и прокаливания при 800oC в течение 2 часов в токе воздуха.

200 г такого оксида алюминия пропитывают, используя методику "начальной влажности", водным раствором содержащим 66,1 г CrO3 (99,8 мас.%) в деионизированной воде при температуре 50oC. Пропитанный продукт оставляют при комнатной температуре на 1 час, затем высушивают при температуре 110oC в течение 6 часов. Высушенный продукт активируют в токе воздуха при температуре 700oC в течение 4 часов. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 20,0

ZnO - 1,1

SiO2 - 1,0

PbO - 0,7

Al2O3 - Остальное

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 7.

Микросферический носитель, имеющий диаметр частиц от 15 до 250 микрон, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА).

Гидратацию 270 г продукта ТХА проводят водным раствором (900 мл), содержащим 3,5 г уксуснокислого свинца (Pb(C2H3O2)2•2H2O), 8,1 г Mg(C2H3O2)2, 2 мл уксусной кислоты и 3 г SiO2 в виде 30% силиказоля, при температуре 85-90oC в течение 3 часов. Осадок отделяют на фильтре и подвергают термообработке, состоящей из выдержки при температуре 120oC в течение 4 часов и прокаливания при 800oC в течение 2 часов в токе воздуха

200 г такого оксида алюминия пропитывают, используя методику "начальной влажности", водным раствором содержащим 66 г CrO3 (99,8 мас.%), в деионизированной воде при температуре 50oC. Пропитанный продукт оставляют при комнатной температуре на 1 час, затем высушивают при температуре 110oC в течение 6 часов. Высушенный продукт активируют в токе воздуха при температуре 700oC в течение 4 часов. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 20,0

MgO - 0,8

SiO2 - 1,0

PbO - 0,7

Al2O3 - Остальное

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 8.

Микросферический носитель, имеющий диаметр частиц от 15 до 250 микрон, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА).

Гидратацию 270 г продукта ТХА проводят водным раствором (900 мл), содержащим 3,5 г уксуснокислого свинца (Pb(C2H3O2)2•2H2O), 3,2 г Mg(C2H3O2)2, 2 мл уксусной кислоты и 3 г SiO2 в виде 30% силиказоля, при температуре 85-90oC в течение 3 часов. Осадок отделяют на фильтре и подвергают термообработке, состоящем из выдержки при температуре 120oC в течение 4 часов и прокаливания при 800oC в течение 2 часов в токе воздуха

200 г такого оксида алюминия пропитывают, используя методику "начальной влажности", водным раствором, содержащим 66,8 г CrO3 (99,8 мас.%) и 3,1 г КОН (85 мас. %), в деионизированной воде при температуре 50oC. Пропитанный продукт оставляют при комнатной температуре на 1 час, затем высушивают при температуре 110oC в течение 6 часов. Высушенный продукт активируют в токе воздуха при температуре 700oC в течение 4 часов. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 20,0

MgO - 0,3

K2O - 0,9

SiO2 - 1,0

PbO - 0,7

Al2O3 - Остальное

Полученный катализатор испытывают в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 9.

Микросферический носитель, имеющий диаметр частиц от 15 до 250 микрон, получают из предварительно гидратированного продукта термохимической активации гидроксида алюминия (продукт ТХА).

Гидратацию 270 г продукта ТХА проводят водным раствором (900 мл), содержащим 15 г уксуснокислого свинца (Pb(C2H3O2)2•2H2O), 2 мл уксусной кислоты и 2,4 г SiO2 в виде 30% силиказоля, при температуре 80-85oC в течение 4 часов. Осадок отделяют на фильтре и подвергают термообработке, состоящей из выдержки при температуре 120oC в течение 4 часов и прокаливания при 750oC в течение 4 часов в токе воздуха.

200 г микросферического оксида алюминия, полученного, как описано в примере 1, пропитывают по методике, описанной здесь ранее, водным раствором, содержащим 113 г CrO3 (99,8 мас.%), 2,05 г Cs2CrO4, в деионизированной воде при той же температуре, что и в примере 1. Пропитанный продукт оставляют при комнатной температуре на 1 час, затем высушивают при температуре 110oC в течение 6 часов. Высушенный продукт активируют в токе воздуха при температуре 750oC в течение 3 часов. Получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 30,0

Cs2O - 0,5

SiO2 - 1,6

PbO - 3,0

Al2O3 - Остальное

Полученный катализатор испытывают в процессе дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРОВ | 2000 |

|

RU2190466C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2167709C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2160634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2127242C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2156233C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178398C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2188073C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2183988C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2177827C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2391134C2 |

Изобретение относится к области производства катализаторов для дегидрирования парафиновых углеводородов. Описывается катализатор для дегидрирования парафиновых углеводородов, включающий оксид хрома, оксид щелочного и/или щелочноземельного металла, оксид кремния и оксид алюминия. Отличие катализатора заключается в том, что он содержит дополнительно оксид свинца при следующем содержании компонентов, мас.%: Cr2O3 10,0-30,0, Me2O 0,5-3,0, SiO2 0,5-3,5, PbO 0,1-5,0, Al2O3 - остальное, где Ме - щелочной и/или щелочноземельный металл. Технический результат - повышение эффективности работы катализатора. 2 з.п.ф-лы, 1 табл.

Cr2O3 - 10,0 - 30,0

Me2O - 0,5 - 3,0

SiO2 - 0,5 - 3,5

PbO - 0,1 - 5,0

Al2O3 - Остальное

где Ме - щелочной и/или щелочноземельный металл.

Cr2O3 - 10,0 - 30,0

Me2O - 0,5 - 3,0

SiO2 - 0,5 - 3,5

PbO - 0,1 - 5,0

В2О3 - 0,1 - 2,0

Al2O3 - Остальное

3. Катализатор по п. 1, отличающийся тем, что он содержит в качестве оксида щелочного металла оксид калия.

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2127242C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2156233C1 |

| Катализатор для дегидрирования углеводородов | 1991 |

|

SU1836140A3 |

| RU 1366200 A1, 15.01.1988 | |||

| Гидромеханический волновой генератор | 1980 |

|

SU885654A1 |

| DE 4422770 A1, 04.01.1996 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2001-11-27—Публикация

2000-12-04—Подача