Настоящее изобретение относится к области получения олефиновых углеводородов, в частности, олефиновых углеводородов C2-C20, дегидрированием соответствующих парафиновых углеводородов.

Олефиновые углеводороды являются важными промежуточными соединениями для производства многих крупнотоннажных продуктов полипропилена и полибутилена; синтетических каучуков; высокооктановых добавок к моторным топливам (МГБЭ) и т.д.

Традиционные источники (например, крекинг) не могут обеспечить растущий спрос на олефиновые углеводороды. Это привело к развитию альтернативных методов получения олефиновых углеводородов, наиболее интересным из которых является дегидрирование соответствующих парафиновых углеводородов.

Данная реакция протекает с поглощением тепла и регулируется термодинамическим равновесием. Экологически приемлемые выходы олефиновых углеводородов достигаются только при температурах выше 500oC, но скорость реакции низкая и поэтому требуется использовать катализатор. Катализатор должен обеспечивать высокие выходы олефиновых углеводородов и обладать термической стабильностью. Неизбежное образование на поверхности катализатора кокса вызывает прогрессирующее снижение каталитической активности и необходимость проведения периодической регенерации. Регенерация проводится, как правило, при температурах выше 600oC, и катализатор должен сохранить свои характеристики при этих условиях длительное время.

Известны способы получения олефиновых углеводородов дегидрированием при повышенных температурах соответствующих парафиновых углеводородов в присутствии каталитических составов на основе благородных металлов (патенты США N 3531543, 4786625. Европейский патент N 351067), а также на основе оксидов металлов в присутствии промоторов, в большинстве случаев это нанесенный оксид хрома (патенты США N 2945823, 2956030, 2991255 и патент Великобритании N 2162082).

Однако обе эти группы указанных составов имеют недостатки. Составы на основе благородных металлов требуют особой обработки на стадии регенерации с целью сохранения активности благородных металлов, например обработки хлорсодержащими веществами с последующим восстановлением (патент США N 4438288). Составы на основе оксида хрома, нанесенного на оксид алюминия, оксид кремния, оксид алюминия - оксид кремния и т.д. имеют недостаточную селективность и активность.

Наиболее близким к предлагаемому является способ получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов в присутствии катализатора состава, мас.%:

Cr2O3 - 6,0-30,0

SnO - 0,1-3,5

Me2O - 0,4-3,0

SiO2 - 0,08-3,0

Al2O3 - Остальное

Процесс осуществляется при температуре от 450 до 800oC, давлении от 0,1 до 3 атм. абс. и объемной скорости от 100 до 1000 ч-1. (Патент РФ N 2127242, 10.03.99, бюл.N 7).

Выход олефина по данному способу является недостаточно высоким, что связано с недостаточно высокой активностью и селективностью катализатора.

Задачей, решаемой настоящим изобретением, является повышение эффективности процесса дегидрирования парафиновых углеводородов.

Предлагается способ получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов в присутствии катализатора состава, мас.%:

Cr2O3 - 10,0-30,0

B2O3 - 0,1-1,5

Me2O - 0,5-2,5

SiO2 - 0,5-2,0

Al2O3 - Остальное

где Me-щелочной металл.

Процесс осуществляют при температуре 500-650oC, давлении 1-2 атмосфер абсолютных и объемной скорости газа от 100 до 500 ч-1. После стадии дегидрирования катализатор направляется па регенерацию.

Предпочтительными являются следующие варианты осуществления нового способа:

- используют катализатор, содержащий Al2O3 в гамма-; дельта-; тета-; гамма- и дельта-; дельта и тета-; или гамма, дельта- и тета фазах; используют катализатор состава мас.%:

Cr2O3 - 5,0-25,0

B2O3 - 0,1-0,5

Me2O - 0,8-1,6

SiO2 - 0,7-1,5

Al2O3 - Остальное

где Me - щелочной метал

- в качестве щелочного металла используют калий

- в составе катализатора используют Al2O3 с удельной поверхностью менее 200 м2/г

- дегидрирование и регенерацию осуществляют в псевдоожиженном слое катализатора

- дегидрирование в псевдоожиженном слое катализатора осуществляют при температуре 530-620oC, атмосферном или несколько большем атмосферного давлении, объемной скорости газа от 100 до 500 ч-1 и времени пребывания катализатора в реакционной зоне от 5 до 25 минут. При этом предпочтительной является объемная скорость газа от 100 до 250 ч-1, а время пребывания катализатора от 10 до 15 минут

- регенерацию катализатора в псевдоожиженном слое осуществляют в присутствии воздуха или другого кислородсодержащего газа при температуре 630-670oC, атмосферном или несколько большем атмосферного давления, объемной скорости газа от 100 до 500 ч-1 и времени пребывания катализатора в зоне регенерации от 15 до 45 минут.

Использование в заявляемых условиях дегидрирования катализатора, в состав которого входит оксид бора, уменьшает коксообразование, способствует более полному и быстрому протеканию окислительно-воостановительных реакций на катализаторе, что увеличивает активность и селективность процесса, в результате чего растет выход олефиновых углеводородов.

Процесс получения каталитической системы, применяемой в новом способе, состоит в диспергировании соединений хрома, щелочного металла и бора на носителе, состоящем из оксидов алюминия и кремния или в диспергировании соединений хрома и щелочного металла на носителе, состоящем из оксидов алюминия, кремния и бора.

Заявленный процесс может применяться для любой технологии дегидрирования в неподвижном, псевдоожиженном или движущемся слое катализатора.

Предпочтительнее проводить процесс в псевдоожиженном слое в системе, состоящей из реактора, в котором происходит реакция дегидрирования, и регенератора, где с поверхности катализатора выжигается кокс, образовавшийся в реакторе, и восстанавливается его активность.

Катализатор, находящийся в псевдоожиженном состоянии, непрерывно циркулирует в системе реактор - регенератор. Регенерированный катализатор является и теплоносителем, подводя необходимое для реакции тепло, что позволяет проводить процесс непрерывно.

В реакторе катализатор поддерживается в псевдоожиженном состоянии с помощью паров парафинового углеводорода, которые поступают в слой катализатора через специальную систему распределения, обеспечивающую равномерное распределение по сечению аппарата.

Контактный газ после отделения катализатора в циклонах или других системах пылеулавливания охлаждается, нагревая подаваемое в реактор сырье, и поступает в секцию разделения. Целевые олефины направляются на склад, не прореагировавшие парафины возвращаются в процесс, а побочные продукты (легкие углеводороды) могут быть использованы в регенераторе как топливо.

В реакторе катализатор движется противотоком по отношению к газовой фазе - парам углеводородов. В нижней части реактора (зона десорбции) для предотвращения потерь азотом отдуваются продукты реакции, которые поступают в реактор, а катализатор, находящийся в псевдоожиженном состоянии, направляется в регенератор.

В реакторе предпочтительно иметь следующие рабочие условия:

- температуру от 530 до 620oC (поддерживается потоком регенерированного катализатора, имеющего необходимую температуру)

- давление атмосферного или несколько выше атмосферного

- объемную скорость от 100 до 250 ч-1 (нормальных м3/час газа на м3 катализатора)

- время пребывания в зоне реакции 10-15 минут, в зоне десорбции 1-5 минут

С целью предотвращения обратного перемешивания и приближения условий работы реактора к модели идеального вытеснения целесообразно установить секционирующие решетки. Решетки со свободным сечением от 10 до 50% (предпочтительно от 10 до 30%) устанавливаются горизонтально на расстоянии от 30 до 50 см друг от друга.

Система пневмотранспорта из реактора в реактор состоит из транспортной линии с, по крайней мере, одной зоной, в которой катализатор движется в направлении сверху вниз и в которой поддерживаются промежуточные условия от минимальной флюидизации до минимального образования пузырьков путем введения соответствующего количества газа на соответствующей высоте, и зоной, где катализатор движется вверх, пока не достигнет верхней части регенератора, путем введения транспортирующего газа в основание, что значительно уменьшает плотность текучей среды. Катализатор, поступающий из реактора в регенератор, равномерно распределяется по поверхности кипящего слоя. Регенерация происходит внутри слоя за счет выжигания кокса, отложившегося на катализаторе, а нагрев - при сжигании топлива на поверхности катализатора в присутствии воздуха или другого кислородсодержащего газа при температуре, которая выше средней температуры реактора. Регенерированный катализатор до подачи в реактор восстанавливается при температуре 630-680oC в течение 1 - 5 минут с целью удаления соединений шестивалентного хрома, образовавшихся в регенераторе.

В регенераторе также используется принцип противотока: воздух подается вниз аппарата, катализатор движется сверху вниз. Топливный газ подается на необходимую высоту слоя.

Газ, выходящий из регенератора, состоит из азота, кислорода и продуктов горения. После очистки от катализатора в системе пылеулавливания, расположенной в верхней части регенератора, этот газ используется для подогрева воздуха, необходимого для процесса горения. До выпуска в атмосферу дымовые газы очищаются системой фильтров или других устройств для снижения содержания пыли до санитарных норм. Поскольку процесс горения происходит при температуре ниже 700oC, содержание оксидов азота и оксида углерода очень мало и очистки от них не требуется. Рабочее давление в регенераторе предпочтительно атмосферное или несколько выше атмосферного, объемная скорость газа от 100 до 500 ч-1, температура 630-670oC а время пребывания катализатора от 30 до 45 минут. Регенерированный катализатор передается в реактор таким же образом, что и закоксованный катализатор в регенератор.

Система реактор - регенератор, выполненная таким образом, позволяет поддерживать постоянными параметры и характеристики процесса в течение всего срока работы установки.

При необходимости часть катализатора может выгружаться из системы и заменяться свежим катализатором, не прерывая работы установки.

Преимущества использования процесса дегидрирования в кипящем слое можно суммировать следующим образом:

- отсутствуют теплообменные поверхности, тепло передается непосредственно в реакцию с помощью регенерированного катализатора; сильное перемешивание кипящего слоя предотвращает локальные перегревы, которые снижают селективность

- достигается оптимальный температурный профиль в реакторе

- процесс непрерывный и нет необходимости изменять рабочие параметры в течение всего срока эксплуатации

- установка обладает большой гибкостью и может работать при различных нагрузках по сырью (± 50% от проектной мощности) практически без снижения показателей

- реакция и регенерация протекают в различных аппаратах, поэтому смешивание углеводородных потоков с потоками, содержащими кислород, исключено

- процесс протекает при атмосферном давлении или несколько выше, что исключает попадание воздуха в реакционную зону.

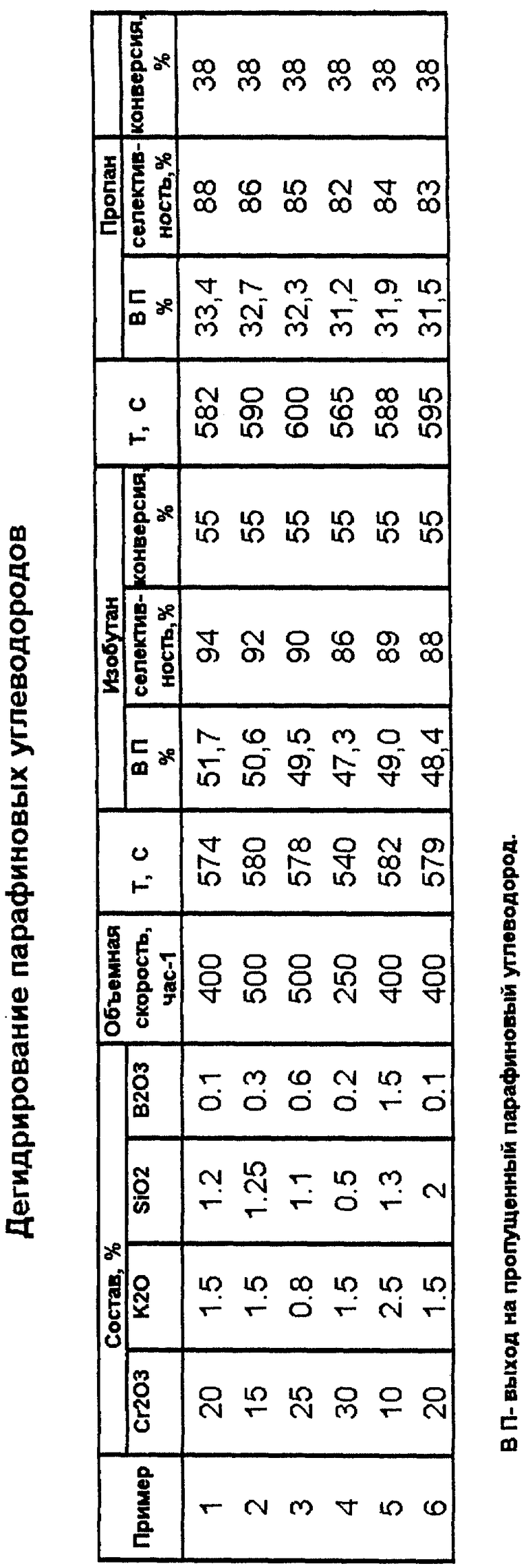

Изобретение иллюстрируется следующими примерами.

Пример 1.

Микросферический псевдобемит с добавкой оксида кремния (1,5 мас.%), имеющий диаметр частиц от 5 до 250 микрон, получали методом распыления-сушки суспензии предварительно гидрированного оксида алюминия, к которому при гидратации добавляют кремневую кислоту. Образец псевдобемита подвергают термообработке, состоящей из выдержки при температуре 150oC в течение 2 часов и прокаливания при 800oC в течение 4 часов в токе воздуха.

Полученный продукт имел удельную поверхность 170 м2/г, пористость 0,39 г/см3 и состоял, главным образом, из гамма, дельта и тета переходных оксидов алюминия.

200 г такого оксида алюминия пропитывали, используя методику "начальной влажности", водным раствором (78 см3), содержащим 67,1 г CrO3 (99,8 мас.%), 5,36 г KOH (85 мас.%) и 0,5 г H3BO3(99,8 мас.%) в деионизированной воде при температуре 85oC. Пропитанный продукт оставляли при комнатной температуре на 1 час, затем высушивали при температуре 90oC в течение 6 часов. Высушенный продукт активировали в токе воздуха при температуре 700oC в течение 4 часов.

Получают катализатор, имеющий следующий состав, мас%:

Cr2O3 - 20,0

K2O - 1,5

SiO2 - 1,2

B2O3 - 0,1

Al2O3 - Остальное

Полученный катализатор испытывали в процессах дегидрирования изобутана и пропана, осуществляемых при температуре 540-600oC, объемной скорости подачи сырья 250 - 500 л реагента/л катализатора•час в лабораторном кварцевом реакторе при близком к атмосферному давлении. Каталитический цикл, имитирующий проведение реакции в промышленном реакторе, состоит из реакционной фазы, при которой углеводороды подаются в течение 15 минут, фазы продувки, когда азот пропускают в течение 10 минут для освобождения катализатора от абсорбированных продуктов реакции дегидрирования, фазы регенерации, когда в регенератор подается газ регенерации - воздух в течение 30 минут (в данных экспериментах), и снова фазы продувки, когда азот пропускают в течение 10 минут для освобождения катализатора от адсорбированных продуктов реакции регенерации. Азот и воздух подаются с такой же объемной скоростью, что и углеводороды. Технические условия промышленного процесса дегидрирования в псевдоожиженном слое катализатора предполагают проведение регенерации при температурах, которые выше температуры реакции: в данном случае регенерацию и восстановление проводили при 650oC, тогда как дегидрирование проводили при 540-600oC. Полученные результаты приведены в таблице.

Пример 2.

Аналогично примеру 1 получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 15,0

K2O - 1,5

SiO2 - 1,25

B2O3 - 0,3

Al2O3 - Остальное

Полученный катализатор испытывали в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 3.

Аналогично примеру 1 получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 25,0

K2O - 0,8

SiO2 - 1,1

B2O3 - 0,6

Al2O3 - Остальное

Полученный катализатор испытывали в процессах дегидрирвоания изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 4

Аналогично примеру 1 получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 30,0

K2O - 1,5

SiO2 - 0,5

B2O3 - 0,2

Al2O3 - Остальное

Полученный катализатор испытывали в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 5.

Аналогично примеру 1 получают катализатор, имеющий следующий состав, мас.%:

Cr2O3 - 10,0

K2O - 2,5

SiO2 - 1,3

B2O3 - 1,5

Al2O3 - Остальное

Полученный катализатор испытывали в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

Пример 6.

Аналогично примеру 1 получают катализатор, имеющий следующий состав,мас. %:

Cr2O3 - 20,0

K2O - 1,7

SiO2 - 2,0

B2O3 - 0,1

Al2O3 - Остальное

Полученный катализатор испытывали в процессах дегидрирования изобутана и пропана, как описано в примере 1. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2127242C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178398C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2160634C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2167709C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2176157C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2188073C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2183988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C-C И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2514426C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2177827C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ С3-С5 УГЛЕВОДОРОДОВ | 2019 |

|

RU2698308C1 |

Использование: химическая отрасль промышленности. Олефиновые углеводороды получают дегидрированием соответствующих парафиновых углеводородов в присутствии катализатора состава, мас.%: Cr2O3 10,0-30,0; B2O3 0,1-1,5; Me2O 0,5-2,5; SiO2 0,5-2,0; Al2O3 остальное, где Me - щелочной металл. Процесс осуществляют при температуре 500-650°С, давлении 1-2 атм абсолютных и объемной скорости 100-500 ч-1. После дегидрирования катализатор направляют на регенерацию. Технический результат - повышение выхода целевых продуктов. 8 з.п. ф-лы, 1 табл.

Cr2O3 - 10,0 - 30,0

B2O3 - 0,1 - 1,5

Me2O - 0,5 - 2,5

SiO2 - 0,5 - 2,0

Al2O3 - Остальное

где Me - щелочной металл и дегидрирование осуществляют при температуре 500 - 650oC, давлении 1 - 2 атм абсолютных и объемной скорости газа 100 - 500 ч-1.

Cr2O3 - 15,0 - 25,0

B2O3 - 0,1 - 0,5

Me2O - 0,8 - 1,6

SiO2 - 0,7 - 1,5

Al2O3 - Остальное

где Me - щелочной металл.

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2127242C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1996 |

|

RU2117650C1 |

| US 4476339 A, 09.10.1984 | |||

| US 4620051 A, 28.10.1986 | |||

| SU 1713237 A1, 27.05.1996. | |||

Авторы

Даты

2000-09-20—Публикация

1999-08-04—Подача