Изобретение относится к способам пастеризации жидких или пастообразных сред, в частности молока и жидких кисломолочных продуктов, и может быть использовано в пищевой промышленности.

Известны способы пастеризации молока и жидких молочных продуктов в потоке, заключающиеся в нагревании их при повышенных температурах (75-90oC) с использованием пастеризаторов, в основном пластинчатого типа (Твердохлеб Г. В. и др. Технология молока и молочных продуктов. - М.: Агропромиздат, 1991, с. 33) или способы, предусматривающие нагрев молока путем непосредственного его контакта с теплоносителем (авторское свидетельство СССР N 280225, кл. A 23, C 3/02,1971).

Известные способы пастеризации молока обеспечивают уничтожение патогенной микрофлоры, снижение общей бактериальной обсемененности, получение продукта, безопасного для потребления в санитарно- гигиеническом отношении (Богданов Б.А. и др. Технология цельномолочных продуктов и молочно-белковых концентратов. - М.: Агропромиздат, 1989, с. 10).

Однако указанные выше способы пастеризации не обеспечивают сохранность молока при умеренных температурах (15-16oC) более 36 часов (Богданов Б.А. и др. Производство цельномолочных продуктов. - М: Легкая и пищевая промышленность, 1982, с. 197) из-за его скисания под воздействием молочнокислых бактерий.

Известен способ обработки жидкотекучих сред и роторно-пульсационный аппарат для его осуществления, заключающийся в том, что обработку ведут в условиях дополнительного акустического воздействия статора на среду колебаниями различной частоты и амплитуды. При этом частоту воздействия регулируют числом оборотов ротора, а амплитуду воздействия - моментом инерции массы диска вращающегося ротора (патент РФ N 2090253, кл. B 01 F 7/00, 1997). Согласно указанного способа, молоко обрабатывают в режиме циркуляция емкость - роторно- пульсационный аппарат при скорости вращения ротора 7000 об/мин в условиях, когда в жидкотекучей среде возникают резонансные колебания, которые определяют по максимуму амплитуды акустических колебаний. Однако недостатком указанного способа является низкая эффективность процессов пастеризации и стерилизации, т. к. молоко, обработанное таким образом хранится не более 11 суток.

Известен способ пастеризации жидких сред путем обработки среды в зазоре между ротором и статором стерилизатора - гомогенизатора (авторское свидетельство СССР N 971211, кл. A 23 C 3/03, 1982).

Согласно указанного способа жидкая среда (например, жидкий молочный продукт) подается в стерилизатор-гомогенизатор при температуре 70oC, обрабатывается в течение 0.5 сек и выходит стерилизованным из аппарата с температурой 150oC.

Недостатком указанного способа является низкая эффективность процессов пастеризации и стерилизации, т.к. молоко, обработанное таким образом хранится не более 1.5 суток.

Наиболее близким к предлагаемому способу является способ пастеризации и стерилизации жидких или пастообразных сред, включающий обработку среды в зазоре между ротором и статором стерилизатора- гомогенизатора (патент РФ N 2052259, кл. A 23 L 3/00, A 23 С 3/02, 1996).

В указанном прототипе не приведен элемент зазора между статором и ротором стерилизатора-гомогенизатора.

Согласно указанного способа обработка молока или жидких молочных продуктов в стерилизаторе-гомогенизаторе осуществляется, например, при 40-80oC в режиме многократной циркуляции молока по контуру емкость - стерилизатор-гомогенизатор, при этом в зазоре между ротором и статором обработка ведется при значениях градиентов скоростей от 5.2·105 до 6.8·106 м/с·м. Молоко, обработанное предложенным способом, хранится при комнатной температуре до 9 суток без признаков скисания.

Недостатком указанного способа является недостаточно высокая эффективность пастеризации. Этот недостаток проявляется в том, что по известному способу не предоставляется возможным осуществлять высокоэффективную пастеризацию при обработке молока в режиме однократного пропускания (режим потока) в зазоре между ротором и статором стерилизатора-гомогенизатора. Кроме того, по указанному способу не удается осуществить пастеризацию такого жидкого молочного продукта, как например молочной сыворотки, что проявляется в наших испытаниях, проведенных по прототипу, в незначительном сроке хранения этого продукта после пастеризации (не более 1.5 суток).

Целью изобретения является повышение эффективности пастеризации, а в связи с этим увеличение срока хранения молока и жидких кисломолочных продуктов.

Поставленная цель достигается тем, что в способе пастеризации молока и жидких кисломолочных продуктов, путем их обработки в зазоре между статором и вращающимся ротором стерилизатора-гомогенизатора, при значениях градиентов скоростей от 4.6·105 до 5.1·105 м/с·м, обработку ведут в условиях резонансных колебаний между ротором и статором, которые определяют по максимальной амплитуде звуковых колебаний.

Заявляемое техническое решение иллюстрируется следующими примерами.

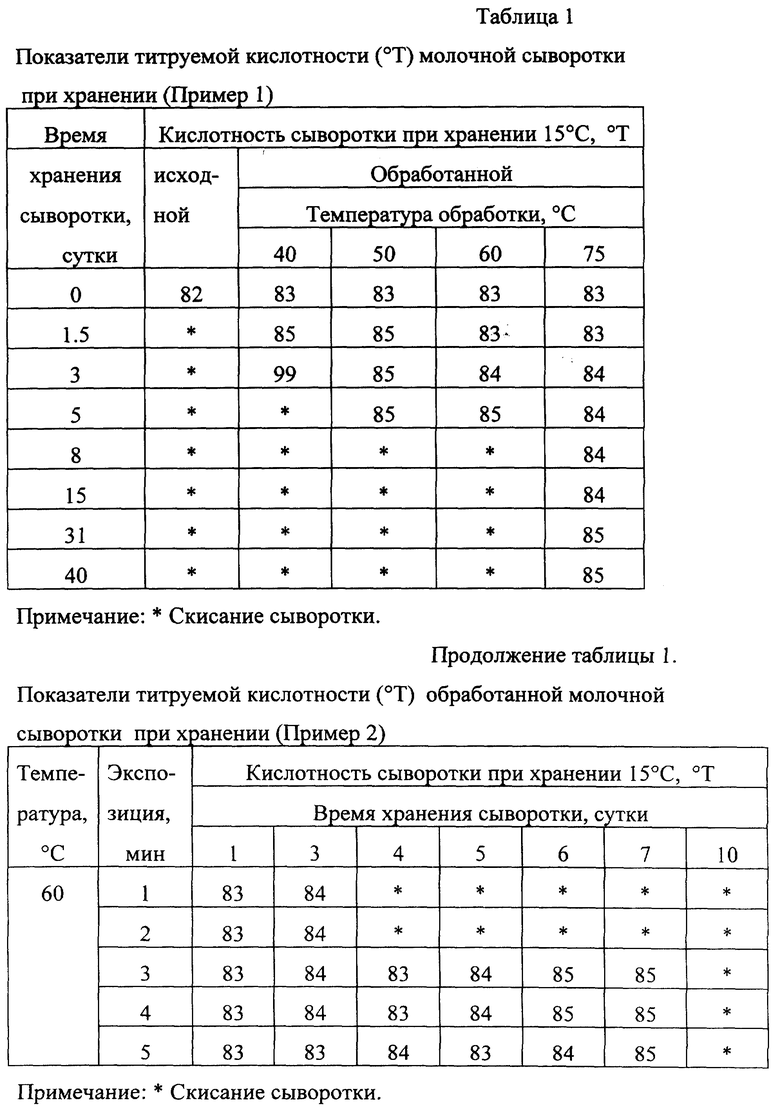

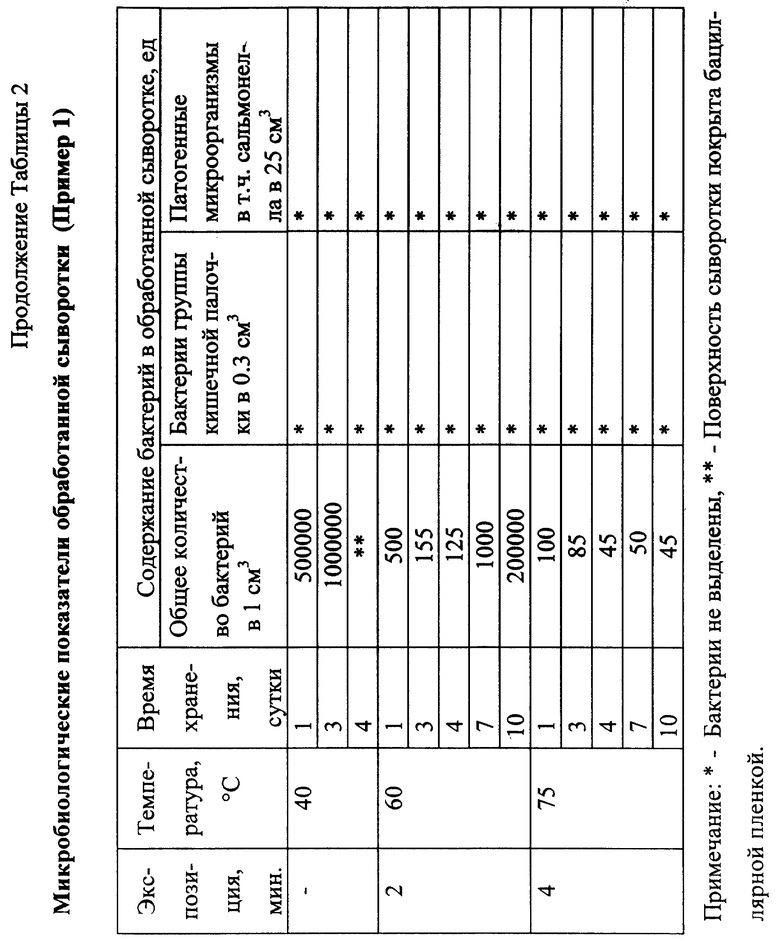

Пример 1. В емкость из нержавеющей стали, объемом 100 л, снабженную входным и выходным патрубком, термометром, рубашкой и выносным стерилизатором-гомогенизатором загружают 50 л молочной сыворотки с температурой 40oC. Сыворотку обрабатывают в режиме циркуляции емкость - стерилизатор-гомогенизатор при скорости вращения ротора 4500 об/мин (значение градиента скорости 5.1·105 м/с·м) в условиях, когда между ротором и статором возникают резонансные колебания, которые определяют по максимуму амплитуды звуковых колебаний (максимальный уровень звука по вибродатчику ВМВ 003М2 равен 101 Дб).

В процессе обработки без дополнительного принудительного нагревания в течение 4 мин температура сыворотки в емкости достигает 71-75oC. Отбор проб молочной сыворотки для дальнейшего исследования проводят, начиная с температуры 40oC через каждые 60 сек в течение 240 сек.

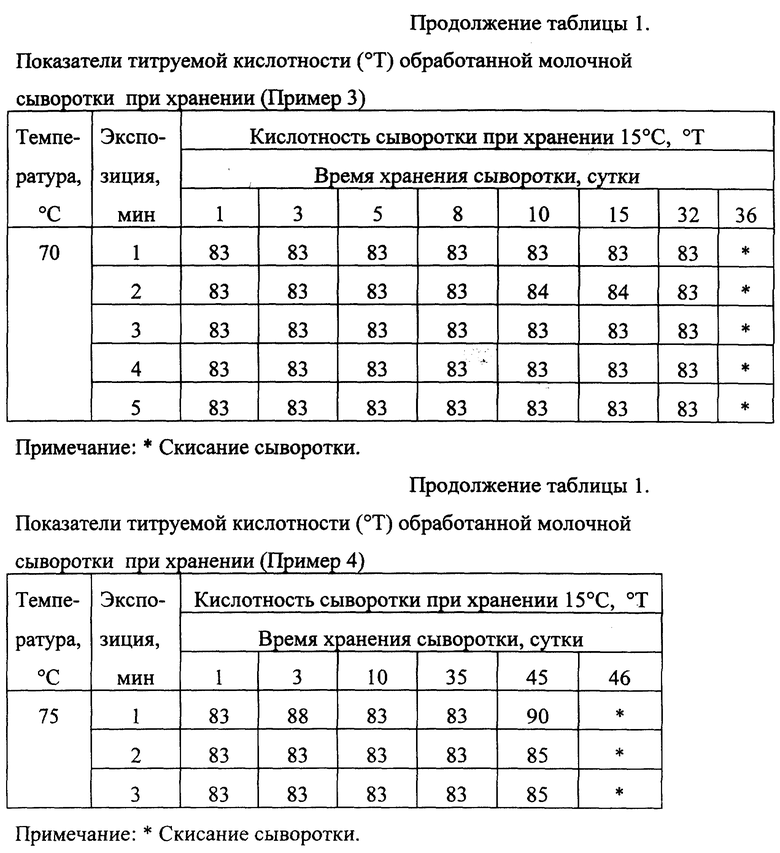

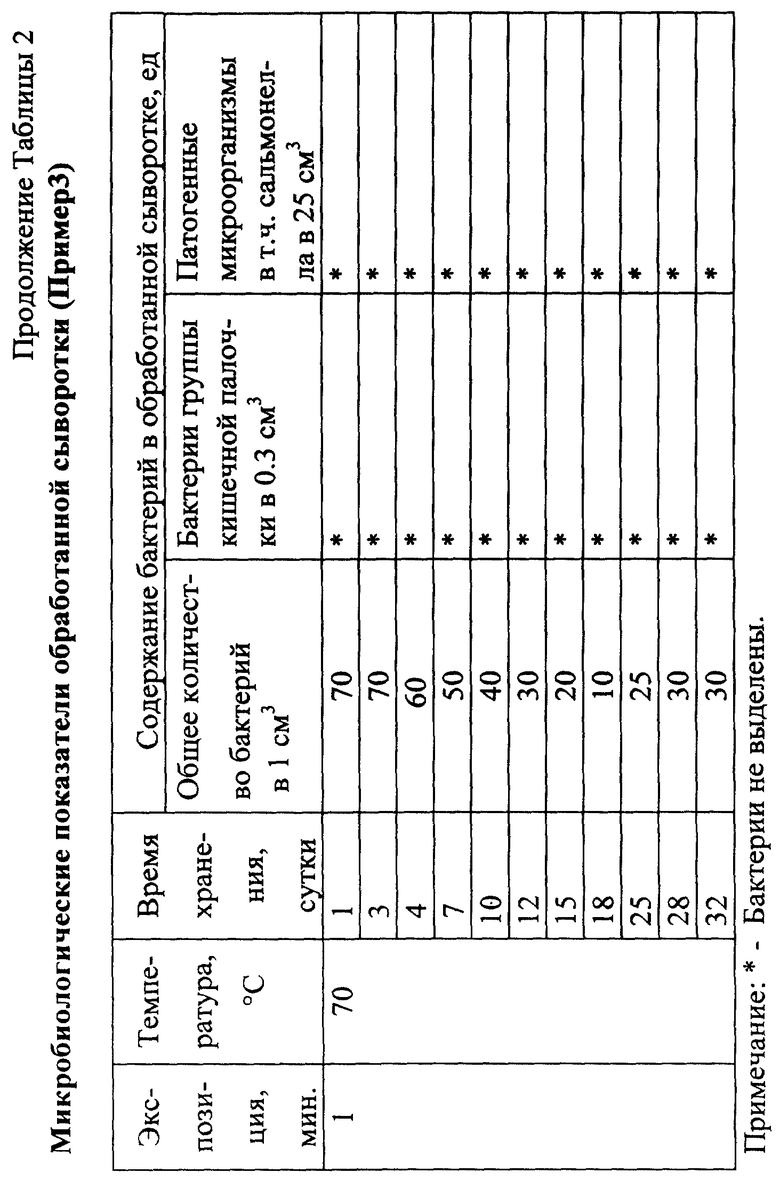

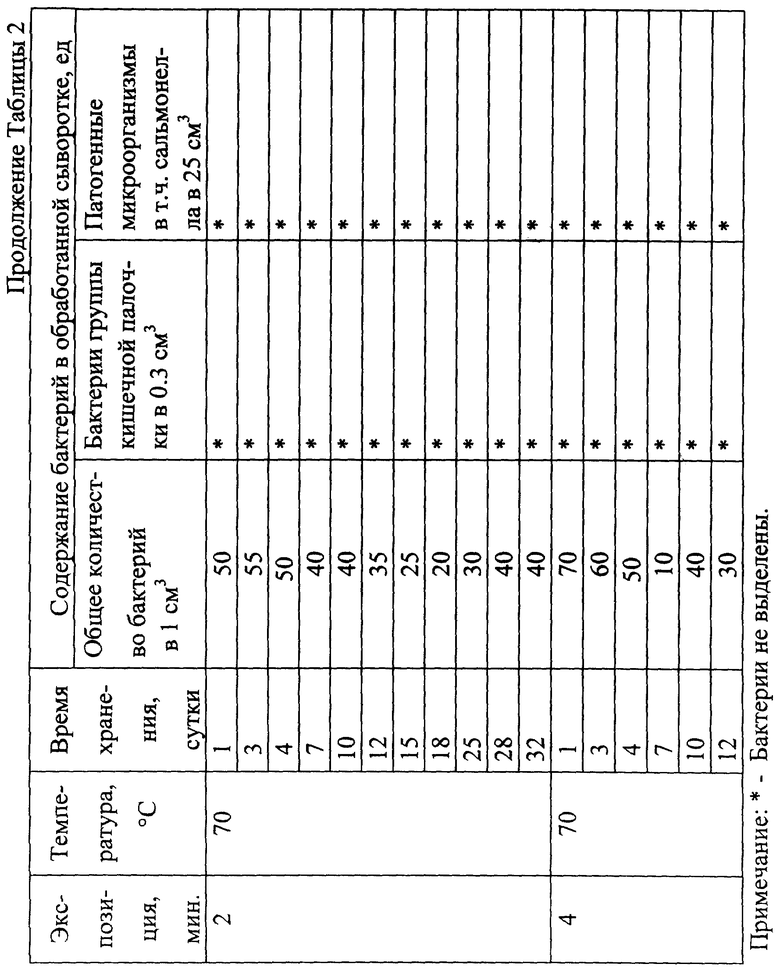

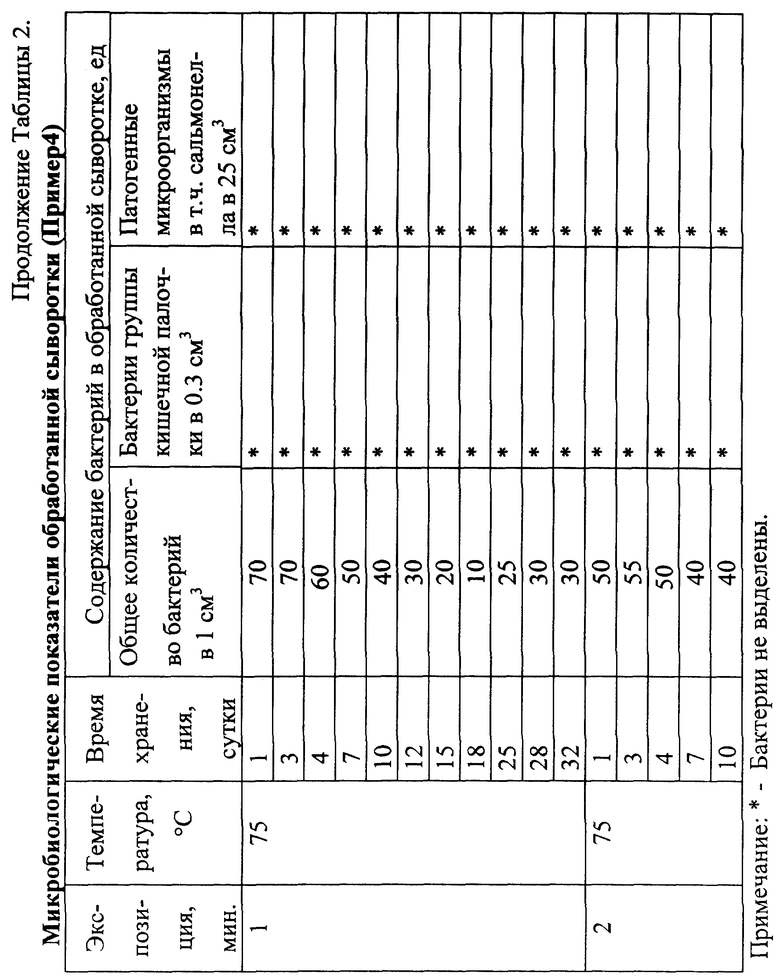

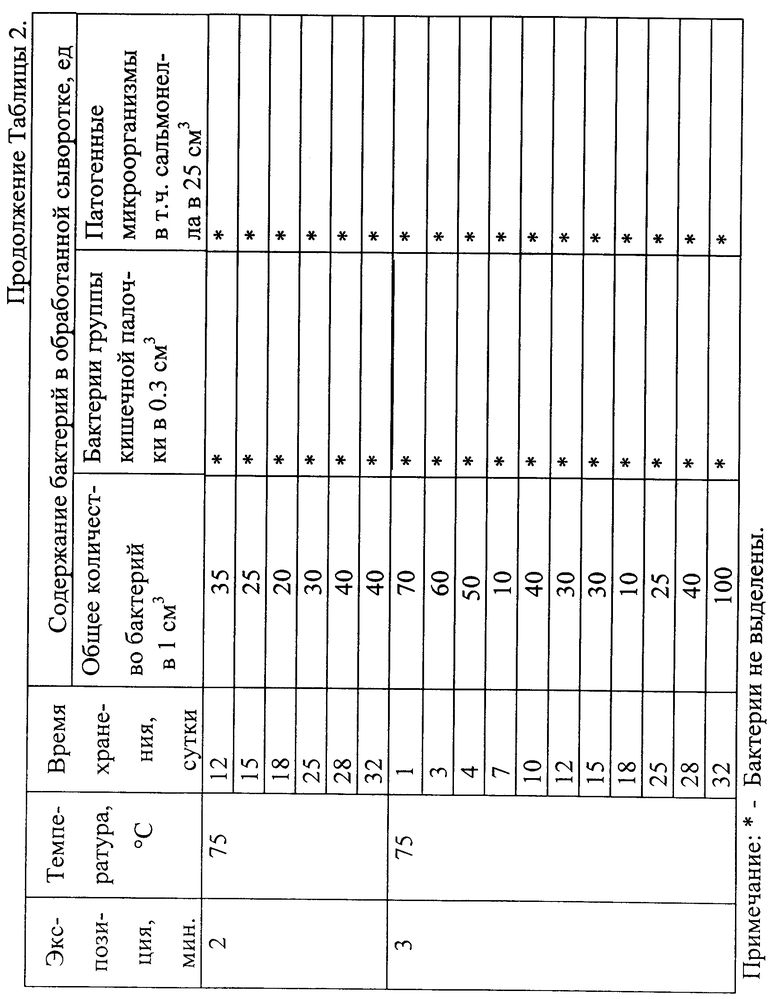

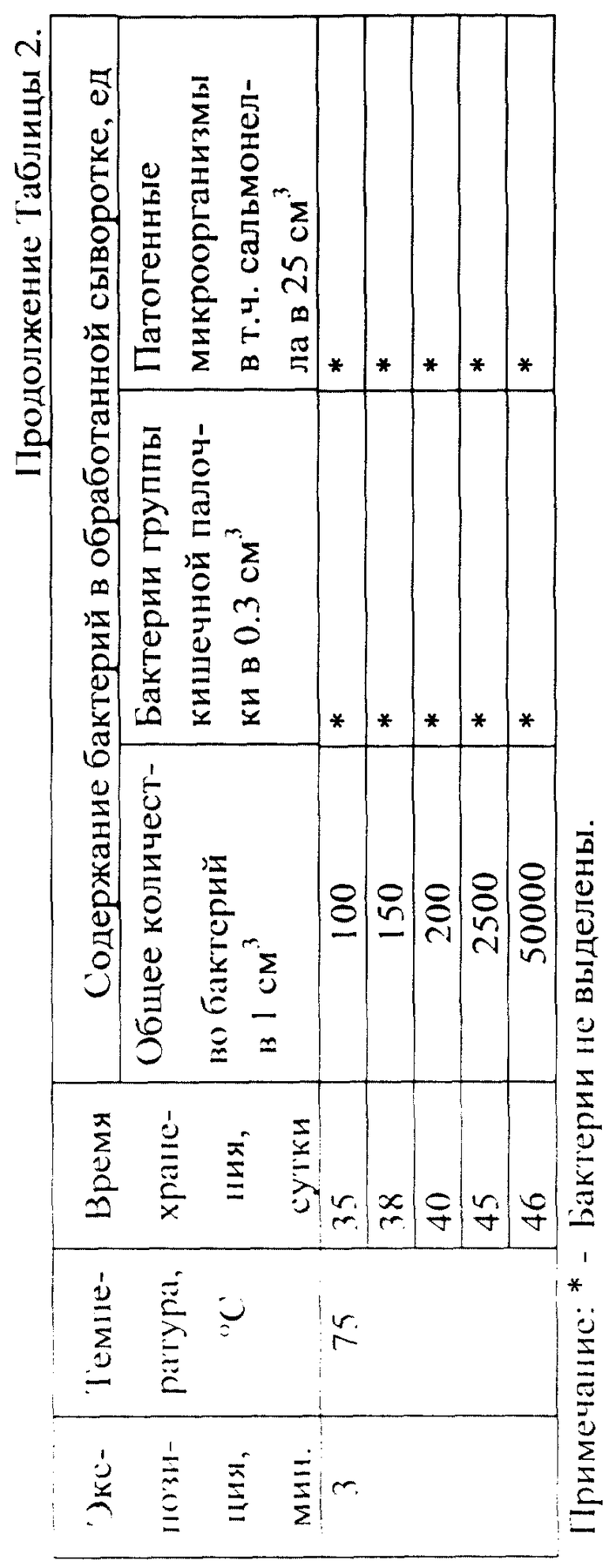

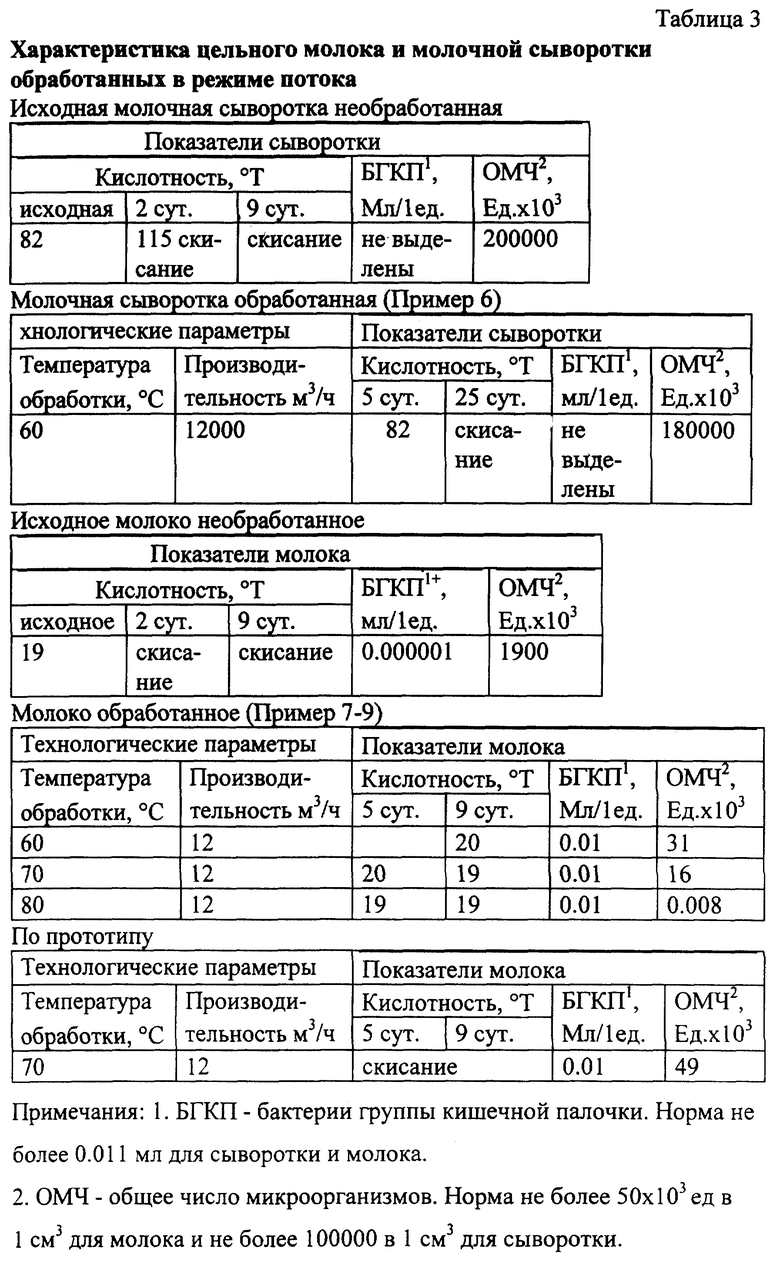

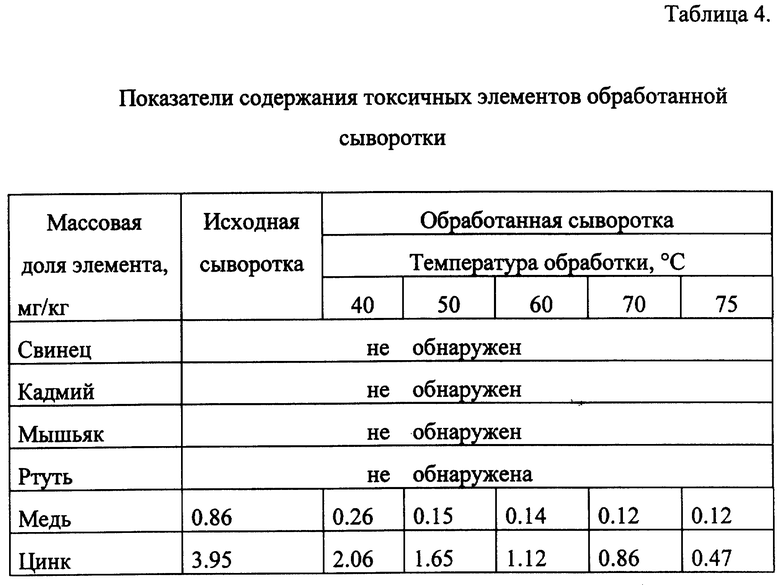

Стойкость обработанной сыворотки при хранении, оцениваемая по изменению показателей титруемой кислотности в градусах Тернера (oT), определяют в соответствии с ТУ 10.02.803.89, молока по ГОСТ-13277, микробиологический контроль пастеризованной сыворотки проводят согласно ТУ 10.02.803.89. Микробиологические показатели по предлагаемому способу оценивают по содержанию общего количества бактерий, бактерий группы кишечной палочки и патогенных микроорганизмов, в том числе и сальмонеллы. Пробы для микробиологического контроля отбирают в стерилизованную посуду до пастеризации и в течение 10 суток в зависимости от экспозиции воздействия и температуры. Микробиологический контроль пастеризованного молока проводят согласно ГОСТ 13277. Результаты исследований представлены в табл. 1, 2, 3. Содержание токсичных элементов определяют в соответствии с ГОСТ 26927, 26930, 26934, 26934, 23327 (см. табл. 4).

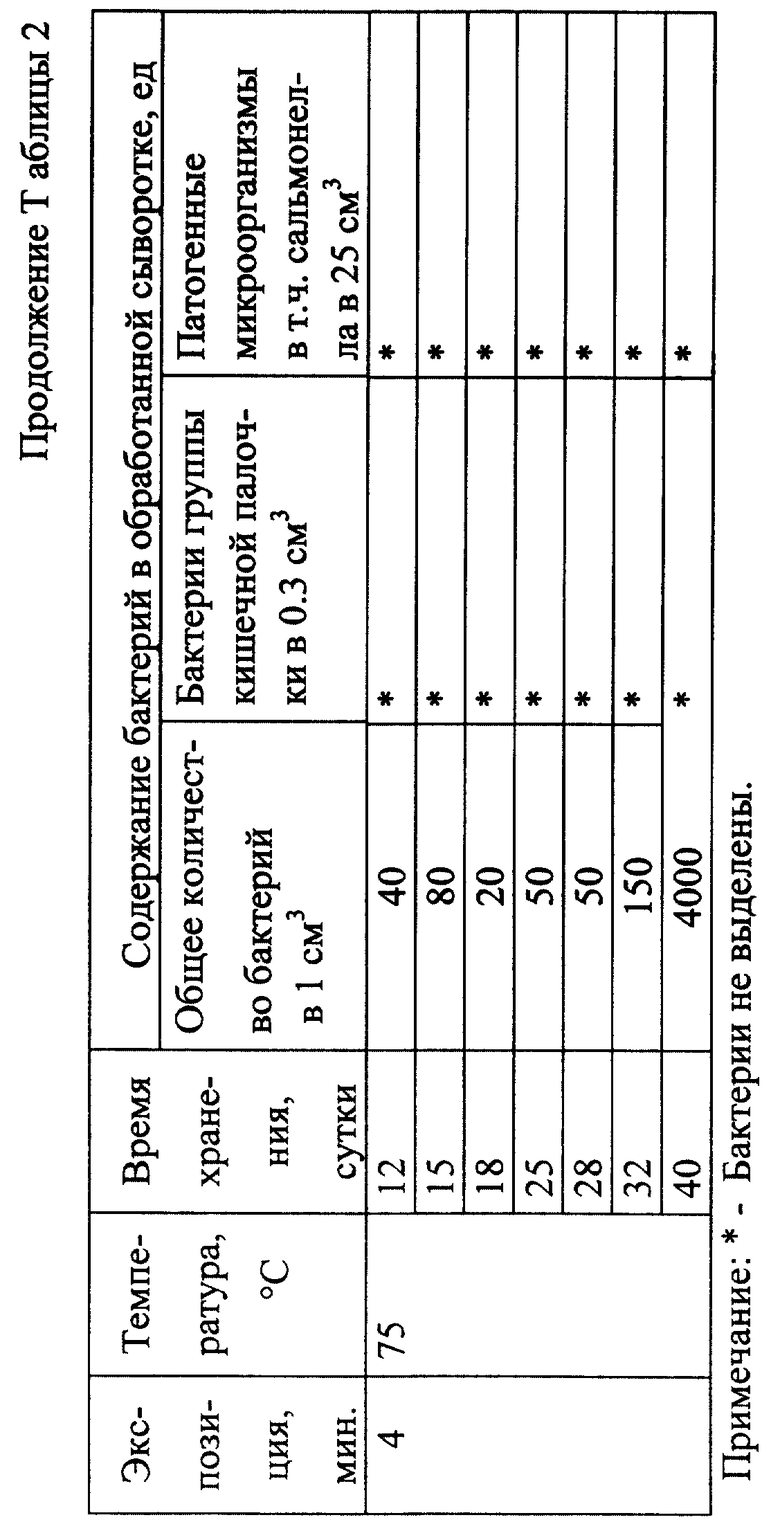

Проба сыворотки, отобранная при 75oC и обработанная в течение 4 мин, простояла без изменения кислотности 40 суток. Проба сыворотки, отобранная при 60oC и обработанная в течение 3 мин, простояла без изменения кислотности и превышения допустимой нормы микроорганизмов на 1 см3 7 суток. Результаты биохимического и микробиологического контроля представлены в табл. 1, 2.

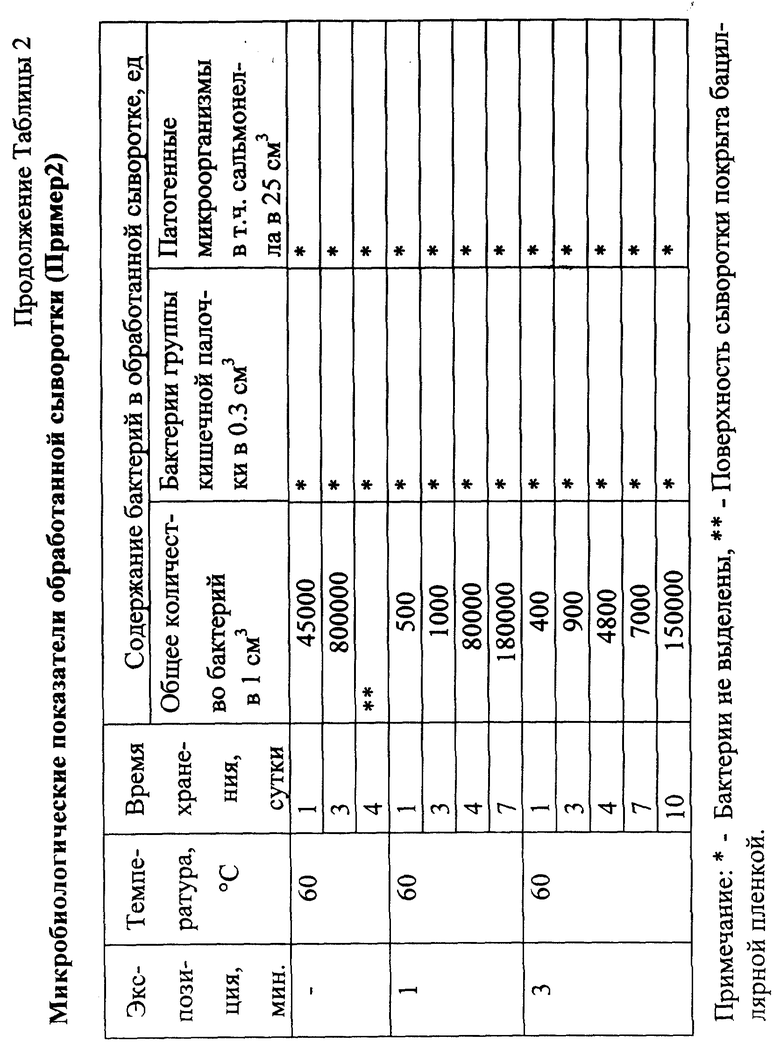

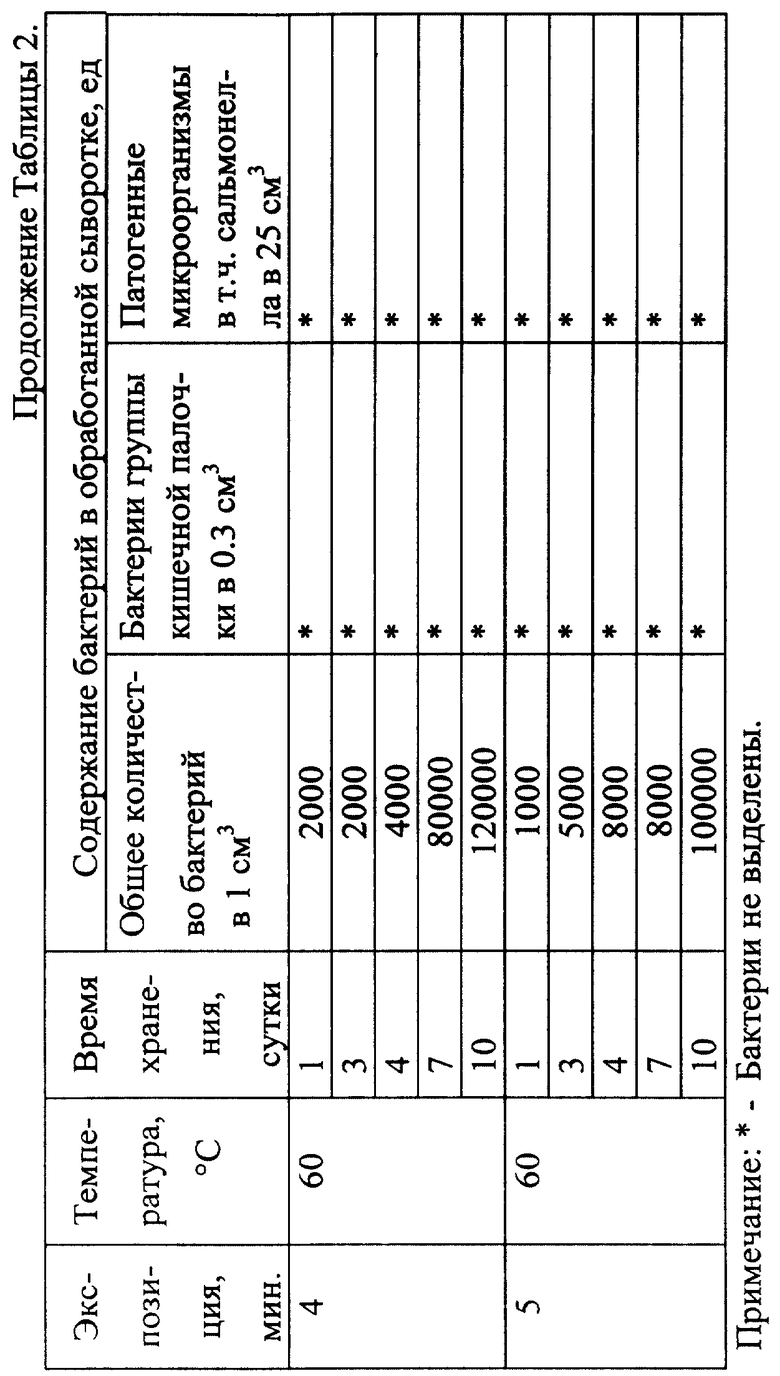

Пример 2. В емкость из нержавеющей стали, объемом 100 л, снабженную входным и выходным патрубком, термометром, рубашкой и выносным стерилизатором-гомогенизатором, загружают 50 л молочной сыворотки. Молочную сыворотку предварительно нагревают до 60oC и обрабатывают в режиме циркуляции емкость - стерилизатор-гомогенизатор при скорости вращения ротора 3500 об/мин (значение градиента скорости 4.6·105 м/с·м) в течение 1 мин; в условиях, когда между ротором и статором возникают резонансные колебания, которые определяют по максимуму амплитуды звуковых колебаний (максимальный уровень звука по вибродатчику ВМВ 003М2 равен 85 Дб). Температура сыворотки в емкости при этом достигает 65oC.

Далее пассу охлаждают до 60oC и отбирают пробу. Затем обработку сыворотки продолжают в емкости в течение еще 2 мин в общей сложности до 5 мин при постоянном поддерживании температуры в емкости 60oC. Отбор проб молочной сыворотки для исследования проводят начиная с температуры 60oC через каждые 60 сек в течение 300 сек (5 мин). Результаты проведенных испытаний представлены в табл. 1, 2.

Проба сыворотки, отобранная при 60oC и обработанная в течение 3-5 мин, простояла без изменения кислотности не более 7 суток.

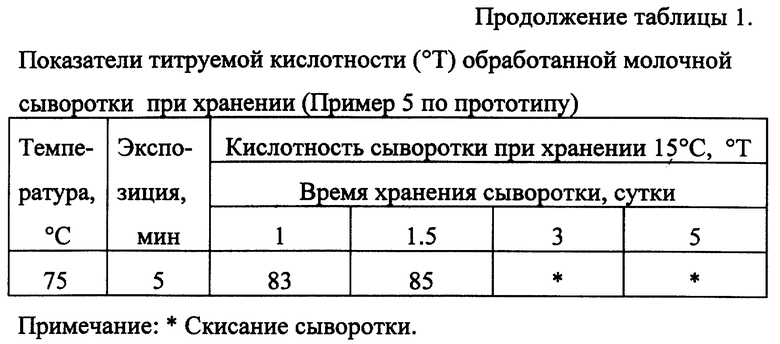

Пример 3. Пример 3 проводят по технологии примера 1.

Молочную сыворотку нагревают до 69-71oC и обрабатывают при 4000 об/мин (значение градиента скорости 4.8·105 м/с·м) в течение 1 мин; в условиях, когда между ротором и статором возникают резонансные колебания, которые определяют по максимуму амплитуды звуковых колебаний (максимальный уровень звука по вибродатчику ВМВ 0003М2 равен 98 Дб), температура сыворотки в емкости при этом достигает 75oC. Массу охлаждают до 70oC и отбирают пробу. Затем продолжают обработку сыворотки в емкости в течение еще 2 мин и (суммарно до 5 мин) с постоянным охлаждением жидкости в емкости до 70oC. Отбор проб молочной сыворотки для исследования проводят, начиная с температуры 70oC через каждые 60 сек в течение 300 сек (5 мин). Результаты проведенных испытаний представлены в табл. 1, 2.

Проба сыворотки, отобранная при 70oC и обработанная в течение 5 мин, простояла без изменения кислотности и превышения допустимой нормы микроорганизмов на 1 см3 более 32 суток.

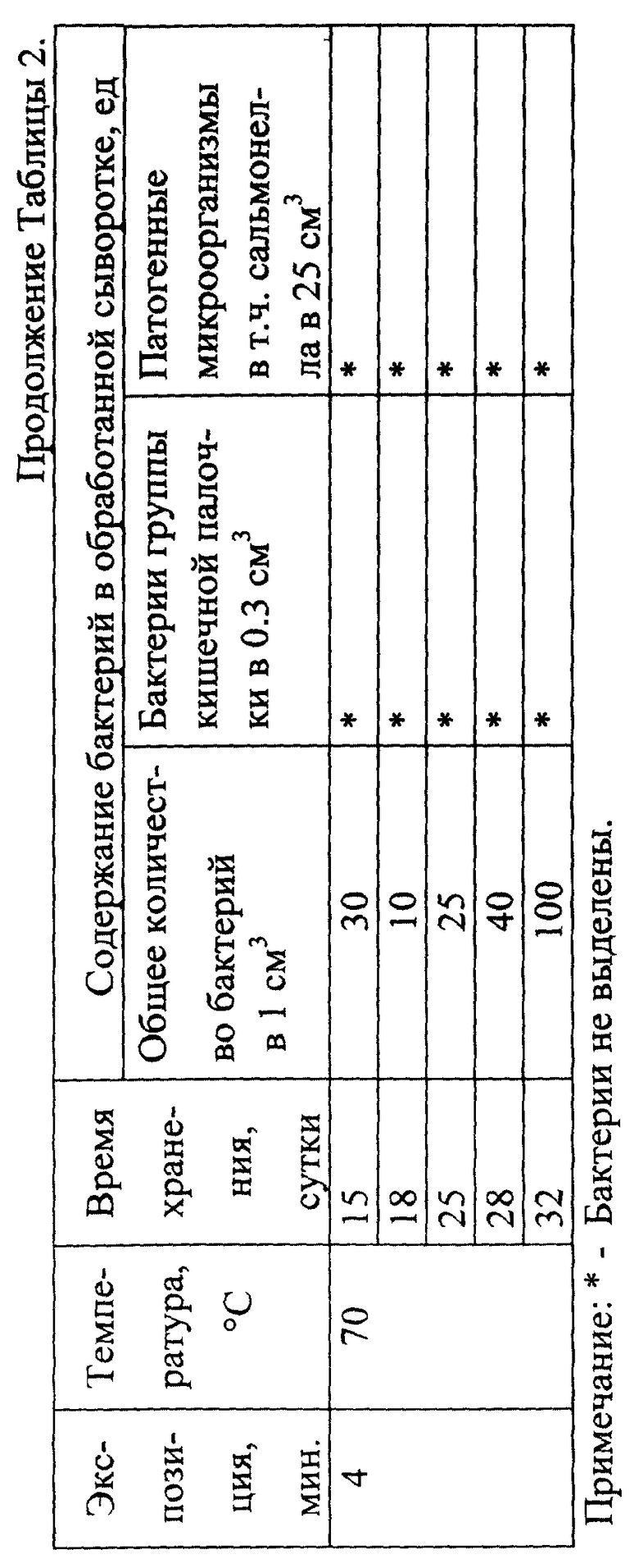

Пример 4. По технологии примера 1. Молочную сыворотку нагревают до 75oC и обрабатывают при 4500 об/мин (значение градиента скорости 5.0·105 м/с·м ) в течение 1 мин, в условиях, когда между ротором и статором возникают резонансные колебания, которые определяют по максимуму амплитуды звуковых колебаний (максимальный уровень звука по вибродатчику ВМВ 003М2 равен 101 Дб). Температура сыворотки в емкости достигает 78oC. Далее массу охлаждают до 75oC и отбирают пробу. Затем продолжают обработку сыворотки в емкости в течение еще 2 мин (всего 3 мин) при 75oC. Отбор проб молочной сыворотки для исследования проводят, начиная с температуры 75oC через каждые 60 сек в течение 180 сек (3 мин). Результаты проведенных испытаний представлены в табл. 1, 2.

Проба сыворотки, отобранная при 75oC и обработанная в течение 3 мин, простояла без изменения кислотности в течение 45 суток (максимальный срок хранения молочной сыворотки, достигнутый при испытаниях).

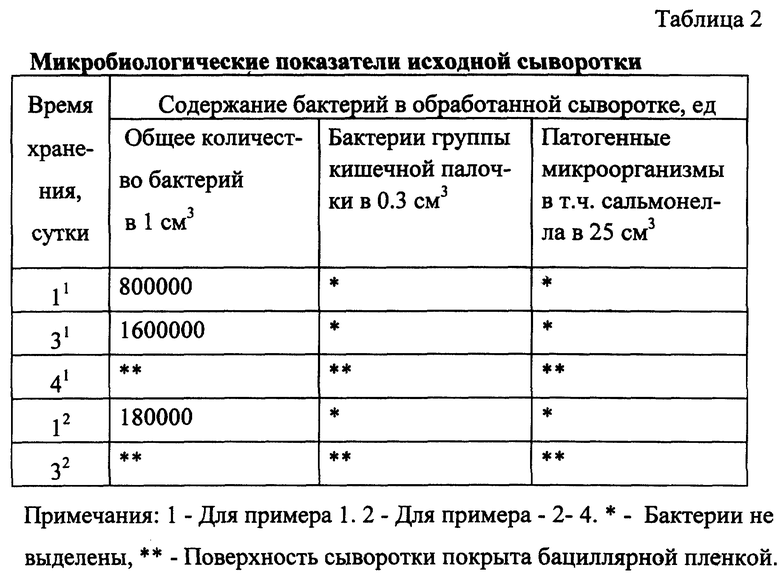

Пример 5. (по прототипу). В емкость из нержавеющей стали объемом 100 л, снабженную входным и выходным патрубками, загружают 50 л молочной сыворотки с температурой 20oC. Стерилизатор-гомогенизатор, имеющий также входной и выходной патрубки, соединяют с емкостью с помощью трубопроводов. Молочная сыворотка за счет насосного эффекта поступает из емкости в стерилизатор-гомогенизатор и после обработки вновь возвращается в емкость. Обработку молочной сыворотки в стерилизаторе-гомогенизаторе осуществляют при скорости вращения ротора от 6000 до 7000 об/мин, при этом в зазоре между ротором и статором обработка ведется при значениях градиентов от 5.2·105 до 6.8·105 м/с·м. Через 5 мин обработки температура молочной сыворотки в емкости достигла 75oC. Результаты биохимических исследований полученного образца представлены в табл. 1. Сыворотка, обработанная таким образом простояла не более 1.5 суток.

Пример 6. Предварительно нагретую молочную сыворотку с температурой 60oC непрерывно в режиме потока обрабатывают в стерилизаторе-гомогенизаторе с производительностью 12000 л/час при скорости вращения ротора 6200 об/мин (значение градиента скорости 5.1·105 м/с·м) в условиях резонансных колебаний между ротором и статором, которые определяют по максимуму амплитуды звуковых колебаний (максимальный уровень звука по вибродатчику ВМВ 003М2 равен 118 Дб). Обработанную молочную сыворотку подают в молочный танк, емкостью 10 м3, из которого она передается на дальнейшую переработку. Результаты микробиологического контроля процесса приведены в табл. 3.

Пример 7. Предварительно нагретое молоко с температурой 60oC непрерывно в режиме потока обрабатывают в стерилизаторе-гомогенизаторе с производительностью 12000 л/час при скорости вращения ротора 6200 об/мин (значение градиента скорости 5.1·105 м/с·м) в условиях резонансных колебаний между ротором и статором, которые определяют по максимуму амплитуды звуковых колебаний (максимальный уровень звука по вибродатчику ВМВ 003М2 равен 118 Дб). Обработанное молоко подают в молочный танк, емкостью 10 м3, из которого оно передается на дальнейшую переработку. Результаты микробиологического контроля процесса приведены в табл. 3.

Пример 8. По технологии примера 7 обрабатывают молоко с исходной температурой 70oC. Результаты испытаний представлены в табл. 3.

Пример 9. По технологии примера 7 обрабатывают предварительно подогретое молоко с исходной температурой 80oC. Результаты испытаний представлены в табл. 3.

Из приведенных выше примеров следует, что предлагаемый режим обработки молока и жидких молочных продуктов в зазоре между статором и вращающимся ротором стерилизатора-гомогенизатора, при значениях градиентов скоростей от 4.6·105 до 5.1·105 м/с·м в условиях резонансных колебаний между ротором и статором, при максимальной амплитуде звуковых колебаний (уровень звука по вибродатчику ВМВ 003М2 от 80 до 120 Дб) позволяет повысить эффективность пастеризации, а в связи с этим увеличить срок хранения молока и молочной сыворотки от 1.5 суток до 45 суток соответственно с сохранением питательной ценности и органолептических показателей. Причем наибольший эффект получен при обработке молочной сыворотки в режиме циркуляции емкость - стерилизатор-гомогенизатор. Из приведенных примеров следует, что главную роль в процессе пастеризации играет температурный фактор в сочетании с резонансными колебаниями, которые возникают между статором и вращающимся ротором. Содержание токсичных элементов находятся на уровне пастеризованного молока и кисломолочных продуктов и соответствует нормам ГОСТ 26927, 26930, 26934, 26934, 23327 (см. табл. 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 1998 |

|

RU2190624C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВЫХ ДОБАВОК ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1999 |

|

RU2168908C2 |

| СПОСОБ КОРМЛЕНИЯ МОЛОДНЯКА КУР | 1999 |

|

RU2160994C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА ИЗ ЗЕЛЕНОЙ БИОМАССЫ ЛЮПИНА | 1998 |

|

RU2157380C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРИСТОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2000 |

|

RU2179152C2 |

| СПОСОБ ОБРАБОТКИ МОЛОЧНОЙ СЫВОРОТКИ | 1998 |

|

RU2134992C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЙМАЛИНА | 2000 |

|

RU2174555C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ЭНАНТИОМЕРЫ РАЦЕМИЧЕСКИХ 3-(2-МЕТОКСИФЕНОКСИ)-1,2-ПРОПАНДИОЛА И 3-(2-МЕТИЛФЕНОКСИ)-1,2-ПРОПАНДИОЛА | 2002 |

|

RU2213724C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 1997 |

|

RU2123266C1 |

| СПОСОБ ЛЕЧЕНИЯ ГНОЙНО-ВОСПАЛИТЕЛЬНЫХ ЗАБОЛЕВАНИЙ ОКОЛОНОСОВЫХ ПАЗУХ | 2004 |

|

RU2268048C1 |

Изобретение относится к пастеризации молока и жидких кисломолочных продуктов в пищевой промышленности. Способ пастеризации включает обработку молока или жидких кисломолочных продуктов в зазоре между ротором и статором стерилизатора-гомогенизатора. Обработку проводят при значениях градиента скоростей от 4,6·105 до 5,1·105 м/с·м в условиях резонансных колебаний ротора и статора, которые определяют по максимальной амплитуде звуковых колебаний. Изобретение позволяет повысить эффективность пастеризации и увеличить срок хранения молока и жидких кисломолочных продуктов. 4 табл.

Способ пастеризации молока и жидких кисломолочных продуктов путем их обработки в зазоре между статором и вращающимся ротором стерилизатора-гомогенизатора, отличающийся тем, что обработку ведут при значениях градиентов скоростей от 4,6 · 105 до 5,1 · 105 м/с · м, в условиях резонансных колебаний между ротором и статором, которые определяют по максимальной амплитуде звуковых колебаний.

| RU 2052259 C1, 20.01.1996 | |||

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090253C1 |

| Стерилизатор-гомогенизатор | 1980 |

|

SU971211A1 |

| GB 1176792 A2, 12.01.1967. | |||

Авторы

Даты

2001-01-10—Публикация

1998-11-30—Подача