Изобретение относится к области осаждения пленок на подложки, в том числе к способам и устройствам для осаждения однородных алмазных пленок на подложки большой площади.

Алмазные пленки используются для изготовления полевых эмиттеров, которые применяются в качестве источников эмиссии электронов в электронных микроскопах, высокотемпературной электронике, плоских панельных дисплеях, источниках света и в вакуумной микроэлектронике. В катодолюминисценции, основанной на плоских панельных дисплеях или дисплеях с полевой эмиссией, массив полевых эмиттеров работает как холодные источники электронов для пикселей в матричном дисплее.

Эмиссия отдельного холодного источника электронов контролируется выходными напряжениями, генерируемыми цепями драйвера по отношению к основному состоянию. Экраны, образованные дисплеями с полевой эмиссией, используют цветоизлучающие люминофоры, которые возбуждаются эмиссией электронов от массива полевых эмиттеров. Такие экраны являются энергетически эффективными, яркими и могут обеспечить разделение цветов аналогично экранам катодно-лучевой трубки. Форма полевого эмиттера оказывает влияние на его эмиссионные характеристики, наиболее легко эмиссия возникает от резко выраженных иголок или острий. Однако образование таких тонких острий очень сложное.

Известен способ создания приборов с полевой эмиссией с алмазными остриями [1], позволяющий достигнуть желаемой эмиссии и в то же время избежать сложностей, связанных с созданием тончайших острий.

Известен дисплей с полевой эмиссией [2] на холодном катоде большой площади на основе алмаза. Тонкие алмазные пленки осаждаются при использовании лазерной абляции. В этой системе импульсный Nd:YAG-лазер аблирует графитовую мишень. Результирующее перо абляции содержит высоко ионизованный и энергичный углерод, который проникает и покрывает надлежащим образом расположенную подложку.

Известны способ и устройство [3] для осаждения вещества на поверхность подложки на основе тлеющего разряда постоянного тока к аноду. Чтобы преодолеть проблемы, связанные с осаждением алмазных пленок в тлеющем разряде постоянного тока, подложку располагают "вниз по потоку" под сеткой, используемой в качестве анода, т.е. вне области горения плазмы. Генерация плазмы в среде рабочего газа происходит путем зажигания постоянного тлеющего разряда в промежутке между плоским катодом и плоским анодом в среде углеродосодержащего газа, осаждения радикалов из плазмы разряда - через анод на подложку, расположенную под анодом параллельно ему. Устройство для осаждения вещества на поверхность подложки содержит устройство генерации плазмы, которым является устройство генерации углеродосодержащей плазмы тлеющего разряда постоянного тока, состоящее из плоского катода и плоского анода, систему подачи углеродосодержащего газа через катод, подложкодержатель, расположенный под анодом.

Нити анода сетчатого типа, используемые в тлеющем разряде постоянного тока, могут оказывать влияние на локальные температуры подложки, давая в результате на поверхности подложки разрушающие градиенты температур. Эти температурные градиенты были причиной того, что осажденная алмазная пленка была неоднородной как по толщине, так и по структуре. Результатом является пространственная неоднородность эмиссионных свойств пленки. Осаждение однородных тонких алмазных пленок по большой поверхности подложки представляет одну из главных задач, связанных с производством покрытых алмазом полевых эмиттеров и созданием дисплеев с полевой эмиссией. Достижение хорошей однородной яркости по экрану дисплея зависит от однородности полевого эмиттера. Вариации в пороге электрических полей для появления эмиссии являются одними из основных причин аномалий яркости. Развитие более однородной поверхностной текстуры катода увеличивает число эмиссионных центров с желаемыми эмиссионными свойствами и уменьшает разницу порогов включения от центра к центру. Это может привести к улучшению однородности эмиссии, снижению требований к технологии и, как следствие, к уменьшению стоимости.

Таким образом, стоит задача создания способа осаждения тонких холодно-эмиссионных пленок, однородных на всей поверхности подложки, в том числе и на подложках с большой поверхностью.

Предлагается способ осаждения вещества на поверхность подложки, включающий генерацию плазмы путем зажигания постоянного тлеющего разряда в среде углеродосодержащего газа, осаждение радикалов или ионов из плазмы на подложку, расположенную под анодом параллельно ему, отличающийся тем, что осаждение радикалов или ионов из плазмы осуществляется через, по крайней мере, одну щель, выполненную в плоском аноде на подложку, перемещающуюся параллельно поверхности анода. Осаждение может осуществляться через щель, вдоль длины которой под углом к ней расположен ряд нитей. Осаждение может осуществляться через щель, по крайней мере, одна боковая поверхность которой выполнена под углом к поверхности анода.

Устройство для осаждения вещества на поверхность подложки содержит устройство генерации плазмы, например, устройство для генерации углеродосодержащей плазмы тлеющего разряда постоянного тока, состоящее из плоского катода и плоского анода, систему подачи углеродосодержащего газа, подложкодержатель, расположенный под анодом, в котором выполнена, по крайней мере, одна щель для прохождения радикалов и ионов из плазмы разряда на подложку. Оно снабжено устройством перемещения подложки параллельно поверхности анода. Вдоль длины щели под углом к ней может быть расположен ряд нитей.

В соответствии с предлагаемым способом и устройством достигается получение тонких алмазных пленок, однородных на относительно больших площадях, что и позволяет проявить улучшенные свойства электронной эмиссии.

Катод располагается на определенном расстоянии от анода, и плазма разряда генерируется между ними. В отличие от сетчатого анода в прототипе в предлагаемом изобретении анод выполнен в виде пластины, с выполненной в ней, по крайней мере, одной щелью. При осаждении радикалы или ионы, генерируемые на краях плазмы разряда, пропускаются через щель для осаждения на поверхности подложки. Важно то, что в течение процесса осаждения подложка перемещается с заранее определенной скоростью по отношению к щели в аноде.

В результате получается более однородная тонкая пленка по всей площади большой подложки.

Материалом подложки является, предпочтительней всего, молибден или кремний, но может также быть и изолятор. Края щели слегка наклонены, чтобы предотвратить влияние неоднородности разряда на подложку. Обычно щели выполняются с двумя наклонными краями.

При использовании получаемых пленок в качестве холодных катодов в плоских дисплеях увеличенная однородность свойств поля эмиссии дает в результате улучшенную однородность яркости по всему экрану дисплея.

Изобретение поясняется чертежами, где

на фиг. 1 представлено схематическое изображение устройства для осаждения пленок на поверхность подложки;

на фиг. 2 представлен один из вариантов выполнения устройства генерации разряда;

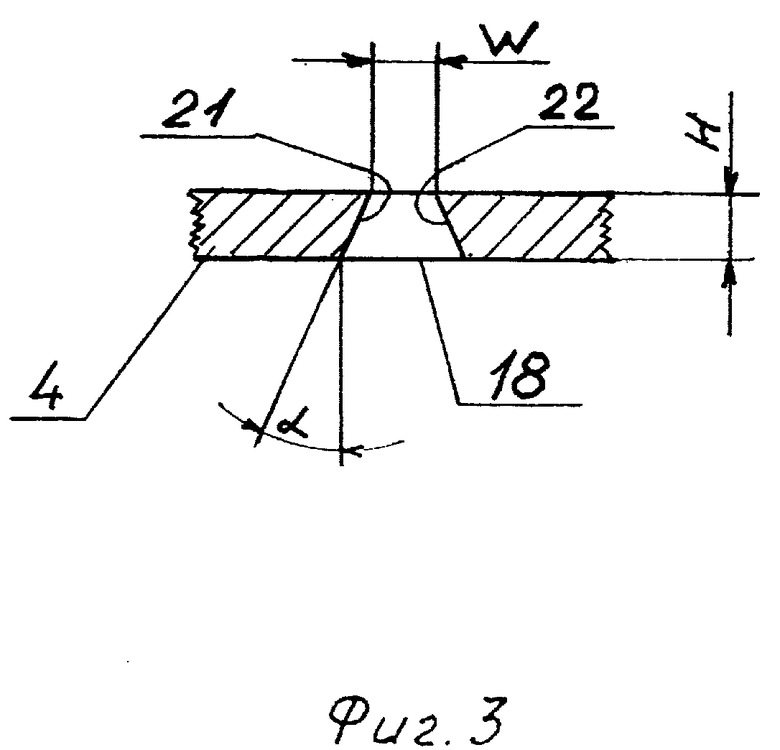

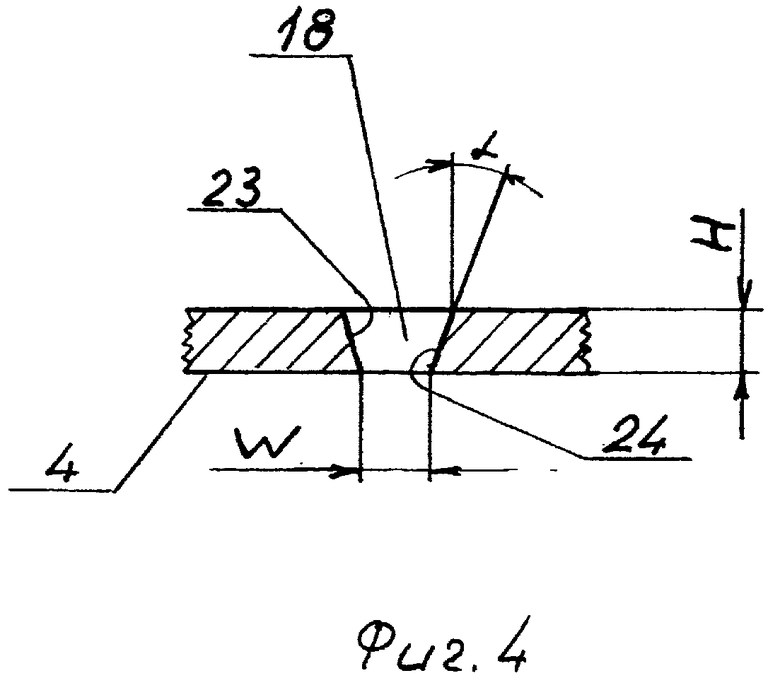

на фиг. 3 и 4 представлены два варианта выполнения щели в анодной пластине;

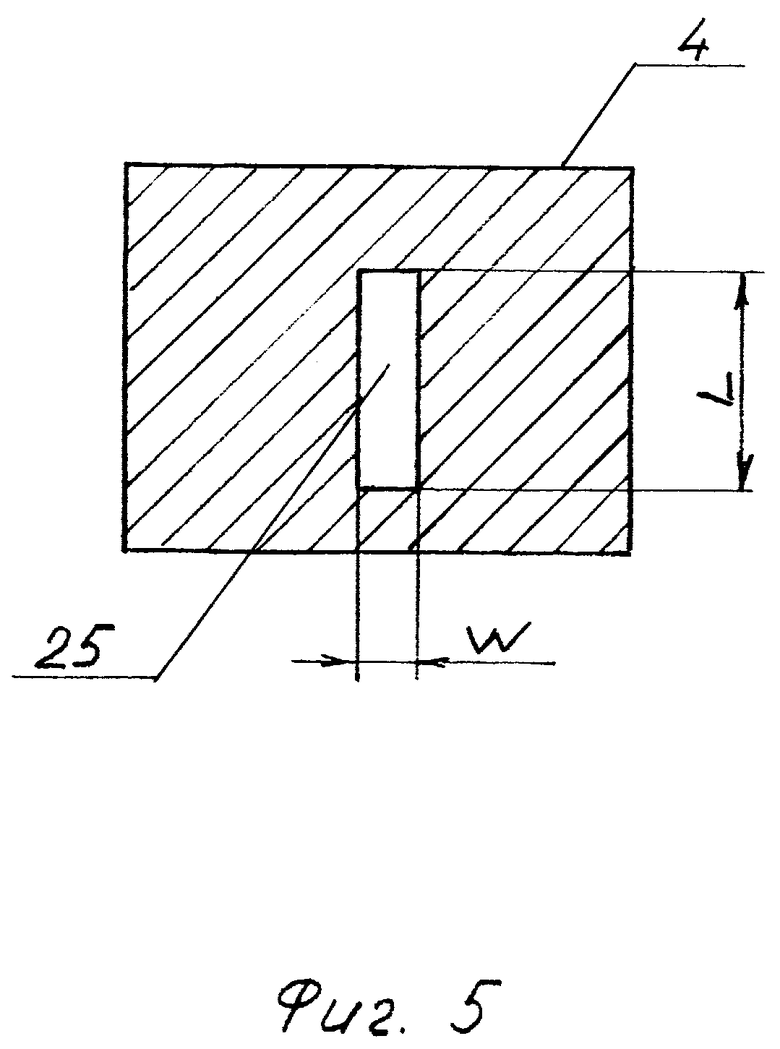

на фиг. 5 представлен вид сверху на анод;

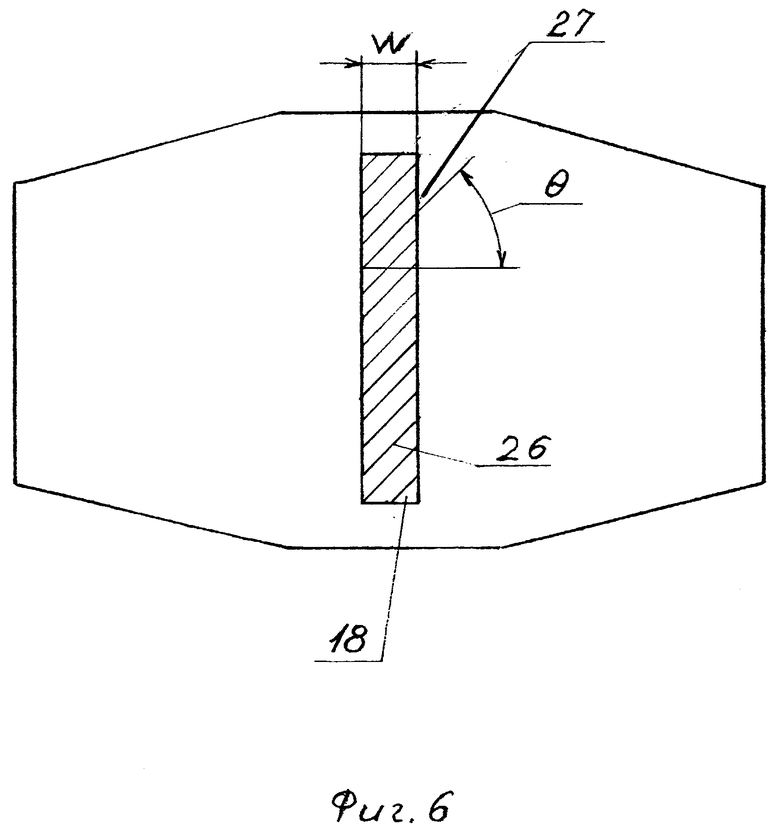

на фиг. 6 представлен вид сверху на анод со щелью с расположенным вдоль щели рядом нитей;

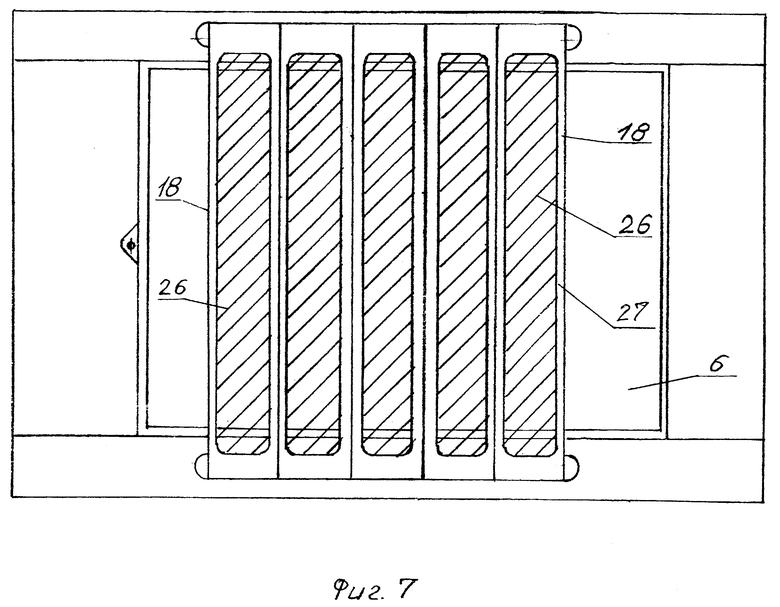

на фиг. 7 представлен вариант выполнения анода с рядом щелей сверху с расположенным вдоль щелей рядом нитей.

В устройстве, схематично изображенном на фиг. 1, в качестве генератора плазмы использовано устройство генерации плазмы тлеющего разряда постоянного тока, состоящее из камеры 1, в которой расположено устройство 2 генерации тлеющего разряда постоянного тока, содержащее катод 3 и анод в виде пластины 4. Катод 3 через балластное сопротивление 5 соединен с источником питания 6. Под плоским анодом 4 расположен подложкодержатель 7, расположенный на втором аноде 8. На подложкодержателе 7 располагается подложка 9, а подложкодержатель 7 выполнен с нагревательным элементом (на чертеже не обозначен).

Камера 1 соединена с вакуумным насосом 10, а подложкодержатель 7 соединен с форвакуумным насосом 11.

Камера 1 соединена с баллонами 12 и 13 с рабочими газами через расходомеры 14 и буферный объем 15.

На фиг. 2 изображен вариант, когда катод 3 выполнен с выступающим на его поверхности 16 прямоугольным выступом 17, имеющим форму поверхности Роговского. В анодной пластине 4 выполнена щель 18, через которую радикалы или ионы 19 осаждаются на подложку 9.

На фиг. 3 представлен вариант, когда боковые поверхности 21 и 22 щели 18 в анодной пластине 4 выполнены с такими углами наклона, что ширина апертуры на поверхности, обращенной к катоду, меньше ширины апертуры на поверхности, обращенной к подложке.

На фиг. 4 представлен вариант, когда боковые поверхности 23 и 24 щели 18 в анодной пластине 4 выполнены с такими углами наклона, что ширина апертуры на поверхности, обращенной к катоду, больше ширины апертуры на поверхности, обращенной к подложке.

На фиг. 5 показана апертура 25 щели 18 с длиной L и шириной W.

На фиг. 6 показан ряд нитей 26, расположенных к поверхности 27 щели 18 под углом Θ.

На фиг. 7 показан ряд щелей 18 с рядом нитей 26, расположенных к поверхности 27 щели 18 под углом Θ.

Вакуумная камера 1 изготавливается из нержавеющей стали.

Как анодная пластина 4, так и катод 3 расположены на охлаждаемых водой медных держателях (на чертеже не показано). Охлаждение обеспечивается через медные трубки (на чертеже не показаны), по которым циркулирует вода.

Могут быть использованы различные углеродосодержащие смеси, пригодные для осаждения алмазных пленок, включая, например, пары этилового спирта. В качестве рабочих газов может быть использован метан (CH4).

Вакуумный насос 10 поддерживает в рабочей камере 1 давление от 100 до 300 Торр, когда массовый расход газа поддерживается в области около 500 см3/мин через камеру 1. В качестве материала подложки 9 обычно используются либо молибден, либо кремний. Подложкодержатель 7 может включать в себя второй анод 8. Предполагается, что в качестве материала подложки 9 может быть керамика или другой материал, стабильный при высокой температуре (600-1000oC). Подложкодержатель 7 может быть электрически изолирован от второго анода 8, который обычно заземлен. И подложка 9 может быть, следовательно, изолирована от второго анода 8 или заземлена вместе со вторым анодом 8. Подложкодержатель 7 включает также нагревательный элемент, чтобы нагревать подложкодержатель 7, позволяя контролировать температуру подложки 9. Подложка 9 обычно нагревается до температуры от 700oC до примерно 1100oC, предпочитаемая температура около 900oC. Подложка 9 может удерживаться на поверхности подложкодержателя 7, например, за счет присасывания. Для этого в подложкодержателе 7 выполнены небольшие отверстия (не показаны), над которыми размещена подложка 9. Отверстия связаны с форвакуумным насосом 11, который, когда включен, удерживает подложку 9. Водяное охлаждение обеспечивается потоком в центре подложкодержателя 7 и радиальным потоком снаружи охлаждающей водой через каналы в меди. Края щели 18 в анодной пластине 4 расположены под углом, чтобы предотвратить влияние неоднородности разряда на подложку 9. Угол α наклоненной поверхности 21 и 22 по отношению к вертикальной линии лежит в пределах между 30 и 60o. Края 23 и 24 щели 18, аналогично, наклонены под углом α, лежащим между 30 и 60o по отношению к вертикальной линии. Ширина меньшей апертуры щели 1 - 1,5 мм. Высота или толщина анодной пластины 4 может колебаться между 0,5 и 2 мм. Длина щели 18 может колебаться между 10 и 50 мм.

При осаждении радикалы или ионы 19 проходят через щель 18 к поверхности подложки 9, которая может быть выполнена либо из молибдена, либо из кремния. Подложка может быть изготовлена из высокотемпературной керамики или керамики, покрытой металлом.

Анодная пластина 4 может иметь щель шириной от 2 мм до примерно 50 мм. В этом случае для улучшения однородности в щели 18 осаждаемой пленки расположен ряд нитей 26. Нити 26 наклонены по отношению к продольной оси щели под углом примерно от 20 до 70o. Материалом для изготовления нитей 26 может быть молибден, тантал или вольфрам. Нити имеют диаметр в пределах от 0,1 до 3 мм и длину в пределах от 0,5 до 5,0 см. Анодная пластина 4 может быть выполнена со множеством щелей 18, каждая из которых имеет множество нитей 26, проходящих через нее.

Подложкодержатель 7 выполняется подвижным по отношению к анодной пластине 4, что позволяет проводить осаждение на подложках большой площади. Подложкодержатель 7 способен перемещать подложку 7 под щелью со скоростью примерно от 0,1 до 10 мм в секунду за процесс прохождения. Во многощелевой системе подложкодержатель 7 и подложка 9 могут колебаться в горизонтальном направлении с амплитудой, равной расстоянию между щелями. Подложка 9 размещается вне области разряда или "вниз по потоку" под анодной пластиной 9.

При расположении подложки 9 вне области плазмы тлеющего разряда алмазные пленки могут быть получены, когда подложка является электрическим изолятором. Расстояние между анодной пластиной 4 и поверхностью подложки 9 лежит в области между 0,1 и 5,0 мм. Анодная пластина 4 может быть изготовлена из различных материалов, таких, например, как молибден или вольфрам. Катод 3 изготовлен из металлической пластины, имеющей большое число просверленных маленьких отверстий (не показаны) или из пористой металлической диафрагмы. Выступ 17 катода 3 представляет собой прямоугольник, выступающий из поверхности 16 катода 3, и имеет особую форму, называемую поверхностью Роговского. Эта особая форма катода 3 обеспечивает более однородное электрическое поле. Расстояние между катодом 3 и анодной пластиной 4 колеблется в пределах от 5 мм до 50 мм. Отрицательное напряжение обычно прикладывается к катоду 3, в то время как анодная пластина 4 заземлена. Напряжение между анодной пластиной 4 и катодом 3 варьируется в пределах от 600 до 1200 В. Мощность, рассеиваемая между катодом 3 и анодной платиной 4, составляет примерно от 0,1 до 5 кВт на см2 подложки.

Устройство обеспечивает способ осаждения вещества на подложку следующим образом. Когда необходимое напряжение прикладывается между анодной пластиной 4 и катодом 3, и подложка 9 прогревается до необходимой температуры в камеру 1 напускается водород (H2) при давлении в пределах 100 - 300 Торр. В камеру 1 также напускается метан (CH4). Cкорости потоков метана и водорода контролируются электронными масс-расходомерами 14. Скорость потока газа между 200 и примерно 1000 см3/мин. Когда между катодом 3 и анодной пластиной 4 приложено достаточное напряжение, в газовом столбе в камере 1 происходит ионизация между катодом 3 и анодной пластиной 4, при этом между ними возникает разряд. Процесс осаждения обычно включает четыре стадии. На первой стадии происходит травление или удаление пленки кислорода и оксидный слой с поверхности подложки (кремниевой, молибденовой или какой - либо другой). Это происходит при температуре подложки около 900oC в атмосфере водорода, напущенного в камеру до давления около 50-300 Торр. На второй стадии в камеру 1 добавляется метан до концентрации от 7 до 12%. На этой стадии происходит образование карбидного слоя на поверхности подложки. Эта ступень образования карбидных связей увеличивает адгезию тонкой алмазной пленки к поверхности подложки 9. Карбидный слой также улучшает инжекцию электронов от поверхности подложки в алмазные пленки и увеличивает эмиссию электронов из алмазных пленок, выращенных в течение третьей стадии.

На третьей стадии на подложке выращивается пленка, при этом концентрация метана в газовой смеси уменьшается до 3 - 6%.

Используя процесс, описанный выше, на подложке 9 выращивается тонкая нанокристаллическая алмазная пленка. Скорость осаждения пленки достигает почти 20 мкм/час. Параметры, оказывающие влияние на размер зерна нанокристаллического алмаза, включают концентрацию метана, давление, температуру, при которых происходит процесс осаждения. Величина зерна измеряется с помощью сканирующего электронного микроскопа, сканирующего туннельного микроскопа и рентгеновского дифрактометра. Толщина выращенных пленок лежит в пределах около 0,3 - 2,0 мкм.

На четвертой стадии газовый поток снова содержит только водород. На этой стадии происходит отжиг, который продолжается примерно от 5 до 15 минут. Методы плазменного осаждения влияют на тонко-пленочные процессы, обеспечивая ионную бомбардировку и поток свободных радикалов к подложке.

Настоящее изобретение может быть использовано с различными генераторами плазмы, такими как, например, использование генератора микроволнового разряда или генератора на основе "горячей нити".

Источники информации:

1. Патент США N 5199918, МКИ H 01 J 9/02, опубл. 1993.

2. Nalin Kumar et al. Solid State Technology, 1995, n. 5, p. 71-74.

3. V. M. Polushkin, S.N. Polyakov, A.T. Rakhimov et al. Diamond and Related Materials, 1994, v. 3, p. 531 - 533.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОЭМИССИОННЫЙ ПЛЕНОЧНЫЙ КАТОД И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2161838C2 |

| АВТОЭМИССИОННЫЙ ТРИОД | 1997 |

|

RU2161840C2 |

| ХОЛОДНОЭМИССИОННЫЙ КАТОД И ПЛОСКИЙ ДИСПЛЕЙ | 2000 |

|

RU2210134C2 |

| СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ УДАЛЕННУЮ ПЛАЗМУ ДУГОВОГО РАЗРЯДА | 2013 |

|

RU2640505C2 |

| АВТОЭМИССИОННЫЙ ИСТОЧНИК СВЕТА | 1997 |

|

RU2161839C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ МНОГООСТРИЙНЫХ АВТОЭМИССИОННЫХ КАТОДОВ | 2023 |

|

RU2813858C1 |

| МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГООСТРИЙНОГО АВТОЭМИССИОННОГО КАТОДА | 2005 |

|

RU2309480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| ГАЗОСТРУЙНЫЙ СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК С АКТИВАЦИЕЙ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2022 |

|

RU2788258C1 |

| ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОГРУЖЕНИЕМ В ДУГОВУЮ ПЛАЗМУ НИЗКОГО ДАВЛЕНИЯ И ИОННАЯ ОБРАБОТКА | 2014 |

|

RU2662912C2 |

Предлагаемый способ осаждения вещества на поверхность подложки относится к области осаждения пленок на подложки, в том числе к способам осаждения однородных алмазных пленок на подложки большой площади. Предлагаемый способ заключается в том, что из генерируемой плазмы через выполненную в плоском аноде, по крайней мере, одну щель, на подложку, расположенную под анодом параллельно ему, осуществляют осаждение радикалов или ионов плазмы. Генерируемая плазма может быть плазмой тлеющего разряда постоянного тока, зажигаемого в среде углеродосодержащего газа. Осаждение может осуществляться в процессе перемещения подложки. Техническим результатом является создание однородности пленок на всей поверхности подложки, в том числе и на подложках с большой поверхностью. 7 ил.

Способ осаждения вещества на поверхность подложки, включающий генерацию плазмы путем зажигания постоянного тлеющего разряда в среде углеродосодержащего газа, осаждение радикалов или ионов из плазмы на подложку, расположенную под анодом параллельно ему, отличающийся тем, что осаждение радикалов или ионов из плазмы осуществляется через, по крайней мере, одну щель, выполненную в плоском аноде, на подложку, перемещающуюся параллельно поверхности анода.

| POLUSHKIN V.M., POLYAKOV S.N., RAKHIMOV A.T | |||

| et al | |||

| Diamond and Related Materials, 1994, v.3, p.531-533 | |||

| УСТРОЙСТВО для НАНЕСЕНИЯ ПЛЕНОК | 0 |

|

SU259595A1 |

| УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ ПЛЕНОК В ПЛАЗМЕ | 1992 |

|

RU2019576C1 |

| КАТОДНЫЙ УЗЕЛ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ | 1991 |

|

RU2023744C1 |

| RU 95102546 C1, 10.11.1996 | |||

| US 5199918 A, 06.04.1993 | |||

Авторы

Даты

2001-01-10—Публикация

1996-12-23—Подача