Изобретение относится к производству строительных материалов и может быть использовано для приготовления строительных смесей.

Известна органоминеральная смесь и способ ее приготовления [1], включающая, мас.%:

органическое вяжущее - 3...6

крупный заполнитель фракции 5...15 мм - 1...50

мелкий заполнитель фракции 0,315...3 мм - 23...70

минеральный порошок - 22...29

в которой в качестве крупного и мелкого заполнителей содержится шлам глиноземного производства или зола от сжигания сланца-кукерсита. Указанную органоминеральную смесь готовят следующим образом. В лабораторную шаровую мельницу сухого помола загружают известняк и разогретое органическое вяжущее, после помола в течение одного часа смесь выгружают и смешивают с нефелиновым шламом или золой и щебнем шламовых полей при разогреве смеси до 110... 120oC.

Недостатками указанной смеси являются невозможность длительного транспортирования (хранения) и большие затраты времени на приготовление.

Известна органоминеральная смесь [2], включающая, мас.%:

кубовый остаток колонны 4-аминодифелина

при производстве диафена - 8...10

минеральный порошок - 5...12

высевки - 27...58

щебень - остальное

Недостатками указанной смеси являются: ограничение длительности транспортирования и невозможность его осуществления при отрицательной температуре.

Известен способ приготовления органоминеральной смеси [3], в соответствии с которым органическое вяжущее (битум, или асфальтит, или нефтеполимерную смолу) измельчают, пластификатор нагревают до 60...70oC, минеральный наполнитель - до 180...200oC и все перемешивают.

Недостатками указанного способа являются: отсутствие контроля состава смеси, слипание минеральных частиц готовой смеси.

Задача, на решение которой направлено изобретение, состоит в снижении затрат на хранение, транспортировку и разгрузку за счет исключения слипания минеральных зерен органоминеральной смеси.

Поставленная задача достигается тем, что сырьевая органоминеральная смесь включает минеральный материал и органическое вяжущее только в структурированном состоянии, когда оно адсорбировано на поверхности минерального материала, при следующем соотношении компонентов, мас.%:

минеральный материал - 87-98

органическое вяжущее - остальное

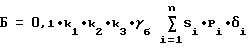

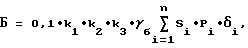

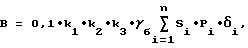

при этом количество органического вяжущего определяют по формуле:

где Б - содержание органического вяжущего в сырьевой органоминеральной смеси,%;

k1 - коэффициент, учитывающий вязкость органического вяжущего;

k2 - коэффициент, учитывающий влияние размера зерен фракции и природы минерального материала на величину удельной поверхности;

k3 - коэффициент, учитывающий влияние размера зерен фракции и природы минерального материала на толщину структурного слоя органического вяжущего;

γб - плотность органического вяжущего, г/см3;

n - число фракций минерального материала;

Si - удельная плотность зерен i-й фракции известнякового материала, м2/кг;

Pi - содержание i-й фракции минерального материала в смеси, %;

δi - толщина пленки органического вяжущего, структурированного на зернах i-й фракции известнякового материала.

Способ приготовления сырьевой органоминеральной смеси для приготовления строительных смесей и мастик, включает нагрев компонентов смеси, их дозирование, перемешивание и одновременное измельчение минеральных материалов, в процессе которого периодически измеряют удельную поверхность измельченного материала, определяют требуемое количество органического вяжущего по ранее приведенной формуле и вводят его в смесь за вычетом количества вяжущего, введенного в смесь ранее до последнего измерения удельной поверхности, т.е. только для обработки новой поверхности минерального материала, образовавшейся на последней стадии измельчения.

Частицы известняка в зависимости от размера имеют следующую удельную поверхность, м2/кг:

менее 0,071 мм - 500

0,071...0,14 мм - 70

0,14...0,315 мм - 25

0,315...0,63 мм - 13

0,63...1,25 мм - 6

1,25...3 мм - 3,5

3...5 мм - 1,6

5...10 мм - 0,71

10...15 мм - 0,40

15...25 мм - 0,31

Для зерен гранита фракции менее 0,071 мм коэффициент учета влияния размера зерен и природы минерального материала k2 = 0,58; для фракций крупностью до 25 мм - k2 = 1,06. Для зерен кварца фракции менее 0,071 мм - k2 = 0,38; для других фракций крупностью до 5 мм - k2 = 0,66.

Частицы известняка в зависимости от размера структурируют органическое вяжущее, например, битум, слоем следующей толщины, мкм:

менее 0,071 мм - 0,26

0,071...0,14 мм - 1,07

0,14...0,315 мм - 1,21

0,315...0,63 мм - 1,30

0,63...1,25 мм - 1,51

1,25...3 мм - 1,74

3...5 мм - 2,39

5...10 мм - 3,16

10...15 мм - 3,30

15...20 мм - 3,45

20...25 мм - 3,49

Для зерен гранита фракций размером менее 0,071 мм и размером от 0,071 до 3 мм коэффициент учета влияния размера зерен и природы минерального материала на толщину структурированной пленки битума k3 = 0,84...0,97, при этом большое значение коэффициента соответствует фракции меньшего размера; для фракции размером от 3 до 25 мм - k3 = 1,19. Для зерен кварца фракций размером менее 0,071 мм и размером от 0,071 до 10 мм - k3 = 0,7...0,85, при этом большее значение коэффициента соответствует фракции меньшего размера.

Коэффициент учета вязкости органического вяжущего, например, для битума, имеет следующие значения: для битума марки БНД 60/90 - k1 = 1,0; для битума БНД 90/130 - k1 = 0,95; для БНД 130/200 - k1 = 0,9 и для БНД 200/300 - k1 = 0,84.

Сырьевую органоминеральную смесь готовят следующим образом. Минеральный материал (известняковый порошок и гранитные высевки) нагревали до 150oC органическое вяжущее битум марки БНД 90/130 нагревали до 140oC. Загружали отдозированный минеральный материал в измельчающе-перемешивающее устройство и после его работы в течение 5...10 мин определяли удельную поверхность минерального материала. Рассчитывали по приведенной формуле требуемое количество органического вяжущего, вводили его в измельчающе-перемешивающее устройство и продолжали обработку смеси. Затем после 15...25 мин работы вновь определяли удельную поверхность минерального материала, рассчитывали по приведенной формуле требуемое количество органического вяжущего и вводили его за вычетом того количества, которое было введено в смесь ранее. Таким образом продолжали обработку вяжущим и измельчение до требуемой крупности сырьевой органоминеральной смеси, что зависит от ее последующего применения в приготовлении строительных смесей, мастик и др.

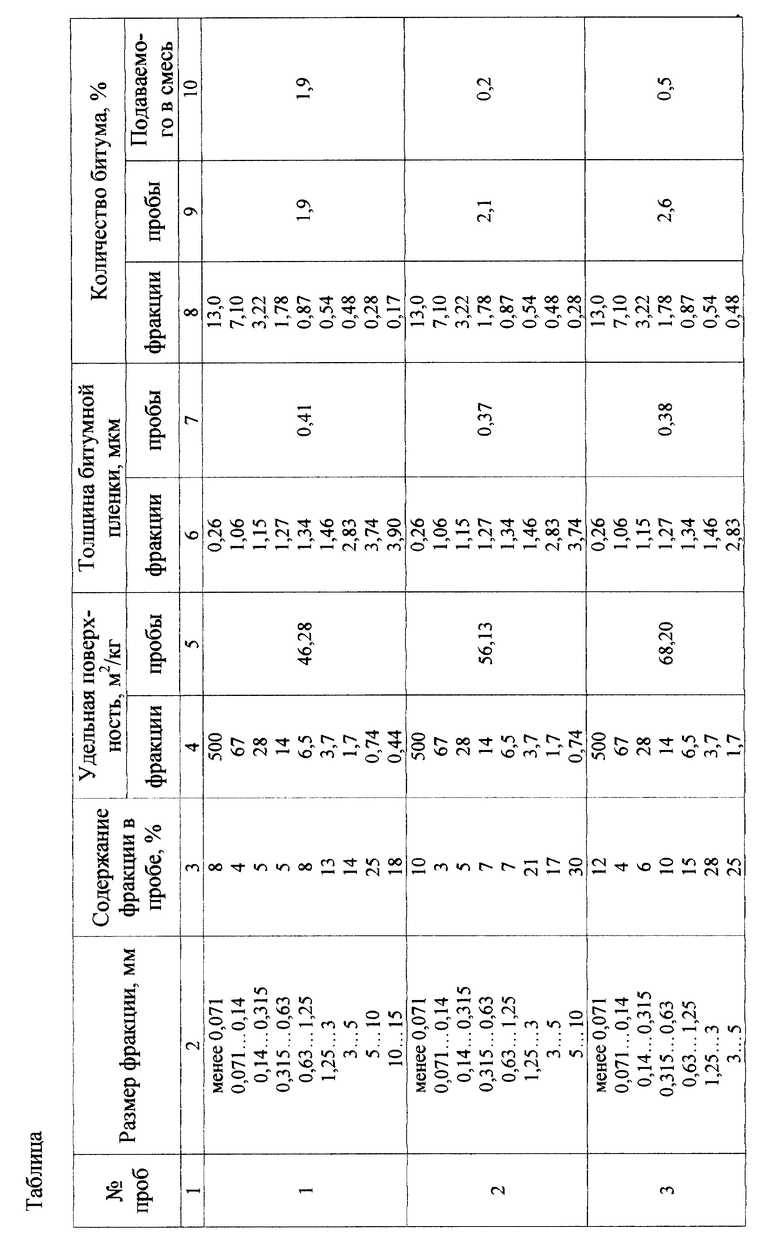

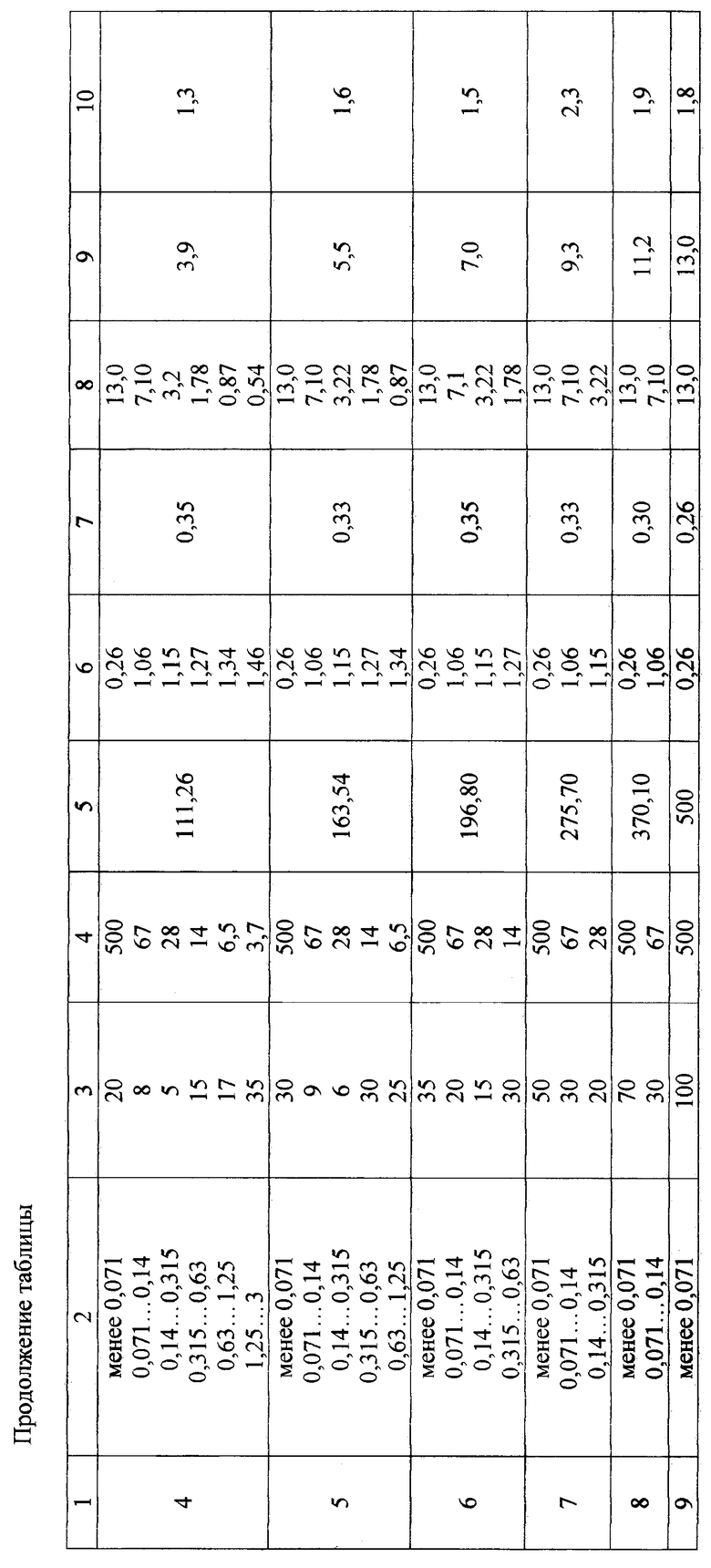

В таблице представлены состав сырьевой органоминеральной смеси из известнякового порошка, гранитных высевок и битума марки БНД 90/130, содержание фракций в пробе, удельная поверхность, толщина битумной пленки и количество битума по фракциям в пробе, а также изменение этих показателей в процессе обработки.

Источники информации

1. А.С. N 1131889, МКИ 08 95/00.

2. А.С. N 1025713, МКИ 08 95/00.

3. А.С. N 1377260, МКИ C 04 B 26/26.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГЕНЕРИРУЕМАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2164900C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2011 |

|

RU2460703C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2001 |

|

RU2204539C2 |

| Состав органоминерального материала для изготовления асфальтобетонного покрытия | 2018 |

|

RU2713025C1 |

| Органоминеральная смесь для дорожного покрытия | 2018 |

|

RU2713037C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ ОРГАНОМИНЕРАЛЬНОЙ СМЕСИ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2008 |

|

RU2351703C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2002 |

|

RU2235162C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ С ДОБАВКОЙ ОТСЕВОВ ДРОБЛЕНИЯ ИЗВЕСТНЯКОВ МАРКИ 400 | 2009 |

|

RU2426704C2 |

| Состав фибросодержащей асфальтобетонной смеси для покрытий | 2018 |

|

RU2713039C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1991 |

|

RU2035430C1 |

Изобретение относится к производству строительных материалов и может быть использовано для приготовления строительных смесей и мастик. Органоминеральная смесь содержит компоненты при следующем соотношении, мас.%: минеральный материал 87-98; органическое вяжущее - остальное, при этом количество органического вяжущего, определяют по формуле

где Б - содержание органического вяжущего в сырьевой органоминеральной смеси, %; k1 - коэффициент, учитывающий вязкость органического вяжущего; k2 - коэффициент, учитывающий влияние размера зерен фракции и природы минерального материала на величину удельной поверхности; k3 - коэффициент, учитывающий влияние размера зерен фракции и природы минерального материала на толщину структурного слоя органического вяжущего; γб - плотность органического вяжущего, г/см3; n - число фракций минерального материала; Si - удельная плотность зерен i-й фракции известнякового материала, м2/кг; Рi - содержание i-й фракции минерального материала в смеси, %; δi - толщина пленки органического вяжущего, структурированного на зернах i-й фракции известнякового материала. Для приготовления предлагаемой органоминеральной смеси ее компоненты нагревают до рабочих температур, загружают отдозированный минеральный материал в измельчающе-перемешивающее устройство (например, шаровую мельницу), обрабатывают некоторое время и определяют удельную поверхность минерального материала. Рассчитывают по приведенной формуле требуемое количество органического вяжущего, вводят его в измельчающе-перемешивающее устройство и продолжают обработку смеси. Затем вновь определяют удельную поверхность минерального материала, рассчитывают по формуле требуемое количество вяжущего и вводят его за вычетом ранее введенного. Периодический контроль удельной поверхности минерального материала и добавку в смесь вяжущего осуществляют до требуемой крупности органоминеральной смеси, что зависит от ее последующего применения в приготовлении строительных смесей, мастик и др. Технический результат: снижение затрат на хранение, транспортировку и разгрузку за счет исключения слипания минеральных зерен органоминеральной смеси. 2 с.п. ф-лы. 1 табл.

Минеральный материал - 87 - 98;

Органическое вяжущее - Остальное

при этом количество органического вяжущего рассчитывают по формуле

где Б - содержание органического вяжущего в сырьевой органоминеральной смеси, %;

k1 - коэффициент, учитывающий вязкость органического вяжущего;

k2 - коэффициент, учитывающий влияние размера зерен фракции и природы минерального материала на величину удельной поверхности;

k2 - коэффициент, учитывающий влияние размера зерен фракции и природы минерального материала на толщину структурного слоя органического вяжущего;

γб - плотность органического вяжущего, г/см3;

n - число фракций минерального материала;

Si - удельная плотность зерен i-ой фракции известнякового материала, м2/кг;

Pi - содержание i-ой фракции минерального материала в смеси, %;

δi - толщина пленки органического вяжущего, структурированного на зернах i-й фракции известнякового материала.

| Органоминеральная смесь | 1981 |

|

SU1025713A1 |

| Способ приготовления органоминеральной смеси | 1985 |

|

SU1377260A1 |

| Узел соединения стеновой панели с колонной | 1988 |

|

SU1574750A1 |

| Асфальтобетонная смесь | 1990 |

|

SU1773890A1 |

| Способ приготовления асфальтобетонной смеси | 1990 |

|

SU1815253A1 |

| Дорожная смесь | 1973 |

|

SU464603A1 |

| Асфальтобетонная смесь | 1978 |

|

SU773004A1 |

| Способ приготовления асфальтобетонной смеси | 1980 |

|

SU1013452A1 |

| Способ приготовления асфальтобетонной смеси | 1983 |

|

SU1127890A1 |

| СМЕСЬ ДЛЯ ЛИТОГО АСФАЛЬТА | 1994 |

|

RU2062762C1 |

| СПОСОБ СНИЖЕНИЯ ДИНАМИЧЕСКОЙ НАГРУЖЕННОСТИ ТРАНСПОРТНОГО СРЕДСТВА ПРИ ДВИЖЕНИИ ПО ПОВЕРХНОСТИ, САМОЛЕТ И ТРАНСПОРТНОЕ СРЕДСТВО, РЕАЛИЗУЮЩИЕ ЭТОТ СПОСОБ | 2011 |

|

RU2483938C1 |

| Магнитный сепаратор | 1982 |

|

SU1042805A2 |

Авторы

Даты

2001-01-20—Публикация

1999-06-23—Подача