Данное изобретение относится к способам литьевого формования полимеров и предварительно отформованным заготовкам, применяемым в данных процессах.

Способы литьевого формования полимеров применяют для изготовления армированных волокном композитных материалов. Слои армирующего материала погружают в пресс-форму и термореактивную смолу впрыскивают в пресс-форму и отверждают обычным приемлемым способом, чтобы получить конечный композитный образец.

Загрузка различных слоев в пресс-форму представляет трудности и требует затрат времени. Раньше было необходимо стачивать волокна вместе, чтобы получить предварительно отформованную заготовку в виде сетки.

Смолу, подобную термопластичной, иногда используют в качестве "вещества для повышения клейкости" для придания прочности армированным материалам и удерживают ее на месте до начала процесса формования. См. Heck и др., патент США 4992228 (12 февраля, 1991), и Flonc и др., патент США 5080851 (14 января, 1992) ("Подобная термопластичной" означает, что смола является твердой термореактивной смолой, у которой такие термопластичные свойства, как температура стеклования и/или точка плавления, ниже температуры отверждения смолы, так что смола способна к термоформованию). В таком процессе отдельные нити волокон опыляют твердым порошком для повышения клейкости. Порошок нагревают для оплавления на поверхности субстрата и затем охлаждают для ее отверждения. Различные нити можно совместить вместе, нагреть для сплавления нитей вместе и затем охладить, получая при этом заготовку. Заготовку помещают в пресс-форму и после этого используют в обычном процессе литьевого формования полимера.

Другие субстраты для повышения клейкости описаны Ko и др., патент США 5369192 (29 ноября, 1994), и Aliognot и др., патент США 5176848 (5 января, 1993).

Было установлено, что химические различия между субстратом для повышения клейкости и полимерной матрицей могут ухудшить физические свойства композита. См. публикацию PCT WO 94-26493 (24 ноября, 1994). Однако такие субстраты для повышения клейкости могут не обладать стабильностью, достаточной для длительного хранения клейкого субстрата. Необходимо, чтобы материал был более стабильным при длительном хранении, но отверждался с образованием продукта, по существу, идентичного отвержденной полимерной матрице.

Одним из аспектов данного изобретения является повышающий клейкость субстрат, содержащий:

(1) волокнистый субстрат, подходящий для применения в композите с полимерной матрицей и

(2) 0,25-15 вес.% вещества для повышения клейкости, содержащего:

(а) эпоксидную смолу, отличающийся тем, что вещество для повышения клейкости дополнительно содержит:

(в) отвердитель для эпоксидной смолы, но

(с) О - менее 0,5 вес.% следующих соединений, которые действуют как катализаторы реакции отверждения между компонентами (а) и (в): амины и соединения аммония, фосфины и соединения фосфония, алифатические производные сульфония и арсония и гетероциклические азотсодержащие соединения.

Вторым аспектом данного изобретения является способ применения придающего клейкость субстрата, содержащий следующие стадии:

(1) загрузка одного или более повышающих клейкость веществ, отдельно или в виде предварительно отформованной заготовки, в пресс-форму,

(2) впрыскивание в пресс-форму композиции с полимерной матрицей, содержащей:

(а) эпоксидную смолу,

(в) отвердитель для эпоксидной смолы и

(с) каталитическое количество катализатора реакции между эпоксидной смолой и отвердителем; и

(3) отвердитель полимерной матрицы.

Третьим аспектом является композиция, которая практически применима в качестве придающего клейкость вещества в предварительно отформованной заготовке данного изобретения и применима в качестве композиции с полимерной матрицей в процессе данного изобретения. Композиция содержит:

(1) 30-50 вес.% эпоксидной смолы, производной феноло-углеводородной смолы,

(2) 20-30 вес. % простого диглицидилового эфира галогенированного двухатомного фенола,

(3) 20-40 вес.% полиатомного фенола или фенолоальдегидной смолы,

(4) необязательно, до 15 вес.% жидкой эпоксидной смолы, и

(5) необязательно, каталитическое количество катализатора реакции эпоксидных смол с полифенольной смолой.

Если композицию используют в качестве придающего клейкость вещества, она, предпочтительно, не содержит компоненты (4) и (5). Если композицию используют в качестве композиции с полимерной матрицей, она, предпочтительно, содержит компоненты (4) и (5).

Придающее клейкость вещество применяют для изготовления придающих клейкость субстратов данного изобретения. Придающие клейкость субстраты, композиция с полимерной матрицей и способ данного изобретения применимы для изготовления композитов с полимерной матрицей. Кроме того, придающее клейкость вещество и композиция с полимерной матрицей данного изобретения могут быть использованы для других целей, а в придающих клейкость субстратах и способе практически могут быть использованы различные придающие клейкость вещества и композиции с полимерными матрицами.

В данном изобретении применяют армированный субстрат. Подходящая арматура хорошо известна и фамилии авторов практически общеизвестны. См., например, Kirk-Othmer, Encyclopedia of Chemical Technology- Supplement "Composites, High Performance", 260-281 (J. Wiley & Sons, 1984). Субстрат обычно содержит волокна, такие как кварцевые, арамидные, борные, стеклянные, углеродные или опряденные из геля полиэтиленовые волокна. Волокна могут быть однонаправленными или многонаправленными. Они могут быть в форме тканых или нетканых сеток или беспорядочных коротких волокон. Предпочтительны субстраты в форме тканых или нетканых волокнистых материалов.

Субстрат контактируют с повышающим клейкость веществом в условиях, при которых указанное повышающее клейкость вещество частично прилипает к волокнам. Повышающее клейкость вещество должно быть твердым или стеклообразным при температуре, по меньшей мере, 40oC. Оно, предпочтительно, становится текучим и липким при температуре, по меньшей мере, 40oC, более предпочтительно, при, по меньшей мере, 50oC и, наиболее предпочтительно, при, по меньшей мере, 60oC. Оно представляет собой способную впрыскиваться жидкость, предпочтительно, при температуре ниже 200oC, более предпочтительно, при температуре ниже 175oC и, наиболее предпочтительно при температуре ниже 150oC. (Те же температурные критерии предпочтительны для каждого индивидуального компонента вещества для повышения клейкости).

Вещество для повышения клейкости содержит: (а), по меньшей мере, одну эпоксидную смолу и (в), по меньшей мере, один отвердитель, способный реагировать с эпоксидной смолой, но (с) не содержит каталитического количества катализатора реакции между эпоксидной смолой и отвердителем.

Эпоксидные смолы, предпочтительно, являются поли(глицидиловыми простыми эфирами) одного или более полиатомных фенолов, таких как бифенолы, бисфенолы (такие как бисфенол А или бисфенол F), новолачные смолы, феноло-углеводородные смолы и галогенированные варианты указанных смол. Более предпочтительна смесь эпоксидных смол, содержащая смесь: (1) поли(глицидилового простого эфира), феноло-углеводородной смолы и (2) диглицидилового эфира галогенированного бисфенола.

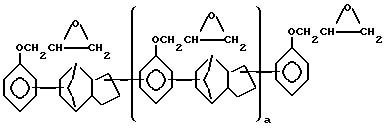

Примеры феноло-углеводородных смол, их глицидиловых эфиров и способов их получения описаны Nelson и др., патент США 4390680 (28 июня, 1983), Nelson, патент США 4394497 (19 июля, 1983), и Bogan и др.,. патент США 4710429 (1 декабря, 1987). Феноло-углеводородная смола, наиболее предпочтительно, является продуктом конденсации дициклопентадиена и фенола, такой как представленная следующей формулой

где "a" - среднее число повторяющихся единиц, предпочтительно, 0-10, более предпочтительно, 0-5 и, наиболее предпочтительно, 0-2. Эпоксидный эквивалентный вес (EEW) феноло-углеводородной смолы, предпочтительно, 175-400, и, более предпочтительно, 200-260.

Диглицидиловый простой эфир галогенированного бисфенола, предпочтительно, является простым диглицидиловым эфиром бромированного бисфенола А и, наиболее предпочтительно, простым диглицидиловым эфиром тетрабромбисфенола А.

В качестве отвердителя выбирают вещество, которое собственно не является отвердителем эпоксидной смолы при обычной температуре без катализатора. Примерами предпочтительных отвердителей являются: полиатомные фенолы и/или фенолоальдегидные смолы, карбоновые кислоты, ангидриды карбоновых кислот или их смеси.

Полиатомные фенолы и/или фенолоальдегидные смолы, применимые в качестве отвердителей, содержат в среднем более 2 фенольных гидроксигрупп на молекулу и, более предпочтительно, по меньшей мере, 3 фенольных гидроксигруппы на молекулу. Максимальное число фенольных гидроксигрупп не является критическим, но ограничено практическими условиями, такими как вязкость и температура стеклования. В большинстве случаев полиатомные фенолы и фенолоальдегидные смолы, предпочтительно, содержат в среднем не более 12 фенольных гидроксигрупп на молекулу и, более предпочтительно, в среднем не более 8 фенольных гидроксигрупп на молекулу. Полифенол, предпочтительно, является новолачной смолой и более предпочтительно - крезоло-новолачной смолой.

Вещество для повышения клейкости может содержать другие, некаталитические компоненты. Например, вещество для повышения клейкости может содержать термопластичные полимеры, каучуки или эластомеры, или другие модификаторы.

Вещество для повышения клейкости не содержит никакого каталитического количества никакого катализатора реакции между отвердителем и эпоксидной смолой. Примерами катализаторов являются: амины и соединения аммония, фосфины и соединения фосфония, алифатические соединения сульфония и арсония и гетероциклические азотсодержащие соединения. Более специфические примеры катализаторов описаны: Bertram и др., патент США 4594291 (10 июня, 1986) (колонка 8, строка 59 - колонка 9, строка 11), и Bertram и др., патент США 5134239 (28 июля, 1992) (колонка 2, строка 15 - колонка 23, строка 29). Вещество для повышения клейкости, предпочтительно, содержит менее 0,05 вес.% катализатора, более предпочтительно, менее 0,01 вес.% катализатора и, наиболее предпочтительно, около 0 вес.% катализатора.

Эпоксидные смолы, отвердители и другие компоненты смешивают для приготовления вещества для повышения клейкости. Их, предпочтительно, смешивают в расплаве, охлаждают для отверждения расплава и затем измельчают в порошок. Средний диаметр частиц вещества для повышения клейкости, предпочтительно, не более 150 мкм, более предпочтительно, не более 100 мкм и, наиболее предпочтительно, не более 75 мкм. Минимальный средний диаметр частиц не является критическим и ограничен практическими условиями, такими как загрузка и применение. В большинстве случаев средний диаметр частиц, предпочтительно, по меньшей мере, 45 мкм и, более предпочтительно, по меньшей мере, 50 мкм. Теоретически (не преследуя цели связи) на стадии отверждения катализатор в композиции с полимерной матрицей может инициировать реакцию отверждения на поверхности частиц, которое продолжается по направлению к центру частиц. Поэтому важно применять частицы малого размера.

Вещество для повышения клейкости следует наносить на субстрат в количестве, достаточном для удерживания волокон в нужной форме и положении, достаточно небольшим для того, чтобы оставлять получаемые предварительно отформованные заготовки пористыми с тем, чтобы впоследствии можно было вводить композицию с полимерной матрицей через субстрат. Количество вещества для повышения клейкости составляет, предпочтительно, по меньшей мере, 0,25 вес.% в расчете на весь субстрат, более предпочтительно, по меньшей мере, 1 вес.% и, наиболее предпочтительно, по меньшей мере, 3 вес.%. Количество вещества для повышения клейкости составляет, предпочтительно, не более 15 вес.% в расчете на весь субстрат, более предпочтительно, не более 8 вec.% и, наиболее предпочтительно, не более 5 вес.%.

Вещество для повышения клейкости можно наносить путем известных способов, таких как опрыскивание или электростатический метод. Предпочтительно, распределять его равномерно по всему субстрату. Вещество для повышения клейкости нагревают выше его температуры стеклования, чтобы вызвать его приклеивание к волокнам и склеивание волокон друг с другом. Эта стадия может проводиться либо во время нанесения вещества для повышения клейкости, либо позднее. Температура, предпочтительно, достаточно низкая, чтобы вещество для повышения клейкости значительно не отвердилось. Предпочтительна температура между 40 и 150oC, и более предпочтительна между 80 и 110oC.

Отдельные части повышающего клейкость субстрата, предпочтительно, имеют определенную форму и/или ламинированы, чтобы получить предварительно отформованную заготовку после нанесения вещества для повышения клейкости и до образования композита. Например, множественные слои могут быть спрессованы вместе при температуре выше температуры стеклования вещества для повышения клейкости. Аналогично, отдельные части или ламинированная отформованная заготовка может быть сформована или профилирована при температуре, которая выше температуры стеклования вещества для повышения клейкости и при температуре такой, чтобы вещество для повышения клейкости не было полностью отверждено. Предпочтительна температура, ранее описанная для приклеивания вещества для повышения клейкости. Примеры формования и ламинирования различных предварительно отформованных заготовок описаны: Heck, патент США 4992228 (12 февраля, 1991), и Flonc, патент США 5080851 (14 января, 1992).

Предварительно отформованные заготовки используют для литьевого прессования полимеров путем: (1) загрузки предварительно отформованной заготовки в пресс-форму, (2) впрыскивания композиции с полимерной матрицей в пресс-форму, и (3) отверждения композиции с полимерной матрицей. (Теоретически вещество для повышения клейкости отверждается одновременно с полимерной матрицей, хотя непосредственным наблюдением трудно проверить одновременность отверждения). Композиция с полимерной матрицей содержит, по меньшей мере, одну эпоксидную смолу и, по меньшей мере, один отвердитель. Описание и предпочтительные варианты композиций эпоксидной смолы и отвердителя те же, что описаны ранее для вещества для повышения клейкости. Однако в композицию с полимерной матрицей могут входить некоторые смолы с более низким молекулярным весом, которые уменьшают вязкость расплава композиции. Кроме того, в композицию с полимерной матрицей может входить каталитическое количество катализатора реакции между эпоксидной смолой и отвердителем.

Эпоксидная смола (смолы) и отвердитель (отвердители) в композиции с полимерной матрицей, предпочтительно, по существу, идентичны эпоксидной смоле (смолам) и отвердителю (отвердителям) в веществе для повышения клейкости, так что вещество для повышения клейкости и композиция с полимерной матрицей отверждаются с образованием, по существу, эквивалентных отвержденных полимеров. Например, эпоксидная смола и компоненты отвердителя вещества для повышения клейкости и композиции с полимерной матрицей:

(а) предпочтительно, содержат в основном одинаковые реактивные группы с отвердителем,

(в) предпочтительно, имеют общими, по меньшей мере, 50% звеньев основной цепи, связывающих реактивные группы, более предпочтительно, по меньшей мере, 80-90% и наиболее предпочтительно - практически все,

(с) предпочтительно, имеют средние молекулярные веса, которые отличаются друг от друга не больше, чем в отношении 5:1, более предпочтительно, не больше, чем в отношении 3:1 и, наиболее предпочтительно, не больше, чем в отношении 2:1,

(d) предпочтительно, имеют средние эквивалентные веса, которые отличаются друг от друга не больше, чем в отношении 5:1, более предпочтительно, не больше, чем в отношении 3:1, еще более предпочтительно, не больше, чем в отношении 2:1 и, наиболее предпочтительно, не больше, чем в отношении 1,5:1, и

(е) предпочтительно, отличаются не больше, чем на 50%, более предпочтительно, не больше, чем на 25% и, наиболее предпочтительно, не больше, чем на 10% по их концентрации в составе.

Подходящие катализаторы для композиции с полимерной матрицей уже описаны и хорошо известны на практике. Предпочтительными катализаторами являются амин, соль фосфония или имидазол. Более предпочтительно, он содержит 2-алкилимидазол, соль тетраалкилфосфония или соль алкилтритолилфосфония. Концентрация катализатора, предпочтительно, составляет, по меньшей мере, 0,05 вес. % и, более предпочтительно, по меньшей мере, 0,1 вес.%. Максимальная концентрация катализатора не является критической и ограничена прежде всего практическими условиями, такими как цена, время отверждения и свойства отвержденной смолы. В большинстве случаев концентрация катализатора, предпочтительно, составляет не больше 5 вес.% и более предпочтительно, не больше 2 вес.%.

Количество композиции с полимерной матрицей должно быть достаточным для удерживания волокон вместе, для выравнивания волокон и, предпочтительно, для переноса нагрузки вокруг расслоившихся волокон. Обычно предпочтительно, минимизировать количество композиции с полимерной матрицей в композите. После отверждения композиции количество полимерной матрицы и вещества для повышения клейкости достигает по меньшей мере, 25 об.% композита и, более предпочтительно, по меньшей мере, 35 об.%. Количество композиции с полимерной матрицей и вещества для повышения клейкости, предпочтительно, не превышает 75 об. % композита, более предпочтительно, не превышает 45 об.% и, наиболее предпочтительно, не превышает 40 об.%.

Композицию с полимерной матрицей, предпочтительно, наносят под достаточным давлением, чтобы усилить ее проникновение в предварительно отформованную заготовку, так что предварительно отформованная заготовка оказывается пропитанной полимером, и количество пустот в композите сведено к минимуму. Композицию с полимерной матрицей, предпочтительно, наносят при давлении от вакуума 4138880 Па (600 psiq). Часто давление падает внутри прессформы, так что на входе оно может быть выше 2757920 Па (400 psiq), тогда как давление на выходе равно 344740 Па (50 psiq) или ниже. Отвержденный композит, предпочтительно, содержит не больше 5 об.% пустот, более предпочтительно, не больше 2 об.% пустот и, наиболее предпочтительно не больше 1 об.% пустот.

Композиция с полимерной матрицей и вещество для повышения клейкости затем подвергаются воздействию температуры и других условий, подходящих для их полного отверждения. Причем оптимальные время и температура варьируются в широких пределах в зависимости от применяемых композиций с полимерной матрицей и веществ для повышения клейкости и известны специалистам в данной области. Заключительную стадию отверждения проводят, предпочтительно в течение 30-120 минут при температуре 90-180oC. Однако для некоторых композиций с полимерной матрицей наилучшая температура отверждения может быть выше 250oC. Конечную стадию отверждения, предпочтительно, заканчивают в пресс-форме, которая может обеспечить получение композита желаемой формы.

Полученный отвержденный композит может быть охлажден, обработан и использован обычными для композитов с полимерными матрицами способами.

Предпочтительный полимерный состав для применения в веществах для повышения клейкости и полимерных матрицах содержит:

(1) 30-50 вес.% эпоксидной смолы, производной феноло-углеводородной смолы, более предпочтительно, 35-45 вес.% и, наиболее предпочтительно, 40-43 вес.%.

(2) 20-30 вес.% простого диглицидилового эфира галогенированного двухатомного фенола и, более предпочтительно, 25-30 вес.%,

(3) 20-40 вес.% полифенольной смолы, более предпочтительно, 25-35 вес.% и, наиболее предпочтительно, 27-33 вес.%,

(4) необязательно, до 15 вес.% жидкой эпоксидной смолы, более предпочтительно, до 10 вес.% и, наиболее предпочтительно, до 4 вес.%.

Приведенные выше процентные количества исключают вес растворителя. Состав может также содержать органический растворитель, если он был использован в композиции с полимерной матрицей, но, предпочтительно, он отсутствует. Концентрация твердых веществ, предпочтительно, составляет, по меньшей мере, 50 вес.%, более предпочтительно, по меньшей мере, 75 вес.% и, наиболее предпочтительно, 99 вес.%. Если состав используют в качестве вещества для повышения клейкости, компонент (4), предпочтительно, не применяют. Если состав используют в качестве полимерной матрицы, компонент (4) предпочтительно, применяют. Составы, содержащие жидкую эпоксидную смолу - компонент (4) - предпочтительно, содержат ее в количестве, по меньшей мере 1 вес.%. Состав может также содержать, необязательно, катализатор. Предпочтительное минимальное количество катализатора обсуждено выше.

Способ данного изобретения более полно проиллюстрирован в следующих примерах.

Примеры

Следующие примеры служат только для иллюстрации целей и не ограничивают область или спецификацию, или пункты патентной формулы. Если не указано иначе, все части и проценты весовые.

В примерах использованы следующие материалы:

Эпоксидная смола А - простой диглицидиловый эфир тетрабромбисфенола с эпоксидным эквивалентным весом (EEW) 305-355, коммерчески доступная в Dow Chemical Company под названием эпоксидной смолы D.Е.R1*542.

Эпоксидная смола В - простой полиглицидиловый эфир дициклопентадиенфенольного олигомера. Эпоксидная смола В содержит в среднем около 3.2 эпоксигрупп на молекулу и имеет EEW около 255.

Эпоксидная смола С - простой полиглицидиловый эфир дициклопентадиенфенольного олигомера.

Эпоксидная смола С содержит в среднем около 2.2 эпоксигрупп на молекулу и имеет EEW 215-235. Она коммерчески доступна в Dow Chemical Company как эпоксидная смола ТАСТIХ* 556.

Эпоксидная смола D - жидкий простой диглицидиловый эфир бисфенола А, имеющий EEW 172-176.

Новолачная смола E - крезольная новолачная смола, содержащая около 6 фенольных гидроксигрупп на молекулу, которая коммерчески доступна в Schenectady Chemicals, Inc. как CRJ - 406.

Катализатор F - продукт, полученный смешиванием комплекса ацетат тетрабутилфосфония - уксусная кислота с фторбористоводородной кислотой.

Пример 1. Способ с применением смеси фенолоуглеводородной эпоксидной смолы и галогенированной эпоксидной смолы.

Субстрат для повышения клейкости был получен следующим образом. 5,663 г эпоксидной смолы А и 3,215.5 г эпоксидной смолы В расплавляли отдельно при 150oC. Обе смолы смешивали в реакторе при 145oC. Дополнительно 7,014.5 г хлопьев смолы В добавляли к расплавленной смеси и затем прибавляли 6,770 г хлопьев новолачной смолы Е. Смесь перемешивали 50 минут и затем сушили на пленке и охлаждали до комнатной температуры для отверждения. Твердую смесь разбавили, измельчали и просеивали с целью получения частиц с диаметром не более 106 мкм.

Повышающую клейкость ткань получали распылением вещества для повышения клейкости на углеродную ткань, нагреванием вещества для повышения клейкости до 200oF (93oC) для его расплавления и последующим охлаждением вещества для повышения клейкости. В конце процедуры ткань содержала 4 вес.% вещества для повышения клейкости.

Предварительно отформованная заготовка была получена с использованием 8 слоев повышающей клейкость ткани. Эти слои помещали штабелем в вакуумный аппарат и давали вакуум давлением в 1 атмосферу на штабелированные слои. Слои затем нагревали до 200oF (93oC) и охлаждали до комнатной температуры, получая предварительно отформованную заготовку.

Композит получали с применением предварительно отформованной заготовки. Предварительно отформованную заготовку помещали в штамповочную пресс-форму, которую герметизировали и подключали к вакууму. В пресс-форму впрыскивали композицию с полимерной матрицей. Композиция содержала: 26% эпоксидной смолы А, 42 вес.% эпоксидной смолы С, 3 вес.% эпоксидной смолы D, 30 вес.% новолачной смолы E и 1 вес. % катализатора F. Плиту отверждали три часа при 177oC. Продукт является композитной плитой.

Изобретение относится к способам литьевого формования полимеров и предварительно отформованным заготовкам, применяемым в данных процессах. Повышающий клейкость субстрат содержит волокнистый субстрат, подходящий для использования его в композите с матрицей, вещество, повышающее клейкость, содержащее, по меньшей мере, одну эпоксидную смолу, по меньшей мере, один отвердитель для эпоксидной смолы и катализатор для реакции между эпоксидной смолой и отвердителем. Катализатор содержится в количестве от 0 до менее чем 0,5 вес.%. Вещество, повышающее клейкость, вводится в субстрат в количестве от 0,25 до 15 вес.%. В качестве отвердителя используют соединение, выбранное из группы, содержащей полиатомный фенол или фенольную смолу, карбоновую кислоту или ангидрид карбоновой кислоты. В качестве катализатора используют катализатор, выбранный из группы, состоящей из аминов и соединений аммония, фосфинов и соединений фосфония, алифатических соединений сульфония и аргония и гетероциклических азотсодержащих соединений. Описан также способ использования повышающего клейкость субстрата. Способ включает помещение одного или более повышающего клейкость субстрата отдельно или в виде отформованной заготовки в пресс-форму, впрыскивание в пресс-форму одной или более композиций с полимерной матрицей и отверждение композиции с полимерной матрицей. В качестве композиции с полимерной матрицей используют композицию, содержащую эпоксидную смолу, отвердитель эпоксидной смолы и каталитическое количество катализатора реакции между эпоксидной смолой и отвердителем. Отвердителем является полиатомный фенол, фенольная смола, карбоновая кислота или их смеси. Изобретение позволяет получить субстраты, обладающие стабильностью при длительном хранении. Полученный композит имеет хорошие физические свойства. 2 с. и 4 з.п. ф-лы.

| Экономайзер | 0 |

|

SU94A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| US 4992228 А, 12.02.1991 | |||

| US 5080851 А, 14.01.1992 | |||

| EP 0280906 А2, 07.09.1988 | |||

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2443478C2 |

| DE 3631182 А1, 24.03.1988 | |||

| Способ повышения адгезии | 1968 |

|

SU438163A1 |

Авторы

Даты

2001-02-10—Публикация

1996-05-17—Подача