Изобретение относится к технологии изготовления композиционных материалов, а именно получения предварительно пропитанного наполнителя для последующего формования изделий методом "сухой", "мокрой" намотки или горячего прессования, и может использоваться на предприятиях аэрокосмической и машиностроительной отраслей при создании и эксплуатации высоконагруженных изделий и конструкций из углеродопластиков.

Способ получения углеродоволокнистого препрега, включающий обработку и пропитку углеродного волокнистого наполнителя полимерными связующими, отличающийся тем, что непрерывная пропитка ведется немедленно после пропускания электрического тока через отрезок движущегося между электродами углеродного волокнистого наполнителя с полным удалением адсорбированной из окружающей среды воды, технологического замасливателя и загрязнений поверхности, может найти повсеместное применение в технологических процессах формования изделий из высоконагруженных и высокомодульных углеродопластиков.

Существует способ получения углеродоволокнистого препрега, включающий стадию "мокрой" обработки (окисление в растворе) /А.И. Мелешко, В.И. Семенов, В.С. Шайдуров. Производство углеродных волокон и пластиков на их основе. - Центр научно-технической информации "Поиск", Серия VIII, 1992, с. 41/ с последующей пропиткой. Окисление углеродного волокна проводится горячей (около 120oC) кислотой в течение 24 часов. "Мокрая" обработка предполагает дополнительные операции промывки и сушки и отличается большой продолжительностью, неэкологичностью и наличием в углеродном волокнистом наполнителе адсорбированной воды, которая не может быть полностью удалена даже при длительном нагревании, что снижает абсолютную прочность филамента углеродного волокнистого наполнителя.

Существует способ получения углеродоволокнистого препрега, включающий стадию "сухой" обработки (окисление в газовой среде) / А.И. Мелешко, В.И. Семенов, В. С. Шайдуров. Производство углеродных волокон и пластиков на их основе. - Центр научно-технической информации "Поиск", Серия VIII, 1992, с. 42/ с последующей пропиткой. Углеродное волокно окисляется в атмосфере 10 минут при температуре 450oC. "Сухая" обработка при получении углеродоволокнистого препрега плохо контролируется, в результате чего часть филаментов пережигается, другая расшлихтовывается не полностью. Разделение операций обработки и пропитки способствует адсорбции влаги и ухудшению качества пропитанного волокнистого наполнителя.

Способы "мокрой" и "сухой" обработки углеродных волокон с последующей пропиткой их полимерным связующим являются периодическими.

За прототип взят способ получения углеродоволокнистого препрега, заключающийся в пропускании электрического тока через волокнистой углеродный наполнитель с последующей пропиткой, проводимой через продолжительное время после окончания обработки. Этот способ обработки поверхности углеродного волокнистого наполнителя /N 1600656 от 1968 г., C 01 B (Франция) Simonnot, Rinuy, Simonnot, Santarell/, заключается в подсоединении наполнителя к аноду с воздействием ультразвука частотой 13 кГц. После чего в ванну опускается катод и между анодом (углеродным волокнистым наполнителем) и катодом пропускается ток плотностью 0,31·104 А/м2. Разность потенциалов 12 В, воздействие тока 5 мин. После электрической обработки углеродный волокнистый наполнитель промывается в воде, высушивается, а затем пропитывается.

Недостатками способа являются малая производительность, периодичность, невозможность удаления из углеродного волокнистого наполнителя влаги, сорбированной порами переходного и микроскопического размера, травмирование наполнителя при межоперационных переходах. Эти недостатки не позволяют использовать данный способ в ходе непрерывного процесса формования препрега и проводить пропитку углеродного волокнистого наполнителя непосредственно после обработки.

Хорошая электропроводность углеродных волокон позволила положить в основу способа электрическую обработку наполнителя в атмосфере азота. Электрический ток, проходящий через отрезок нити между электродами, разогревает ее, обеспечивая полное удаление воды, загрязнений поверхности и замасливателя из нити, скорость протягивания которой гарантирует качественную пропитку непосредственно после удаления замасливателя.

Предлагаемый способ получения углеродоволокнистого препрега, включающий обработку и пропитку углеродного волокнистого наполнителя полимерным связующим, отличается тем, что непрерывная пропитка углеродного волокнистого наполнителя ведется немедленно после пропускания электрического тока через отрезок движущегося между электродами углеродного волокнистого наполнителя с полным удалением адсорбированной из окружающей среды воды, технологического замасливателя и загрязнений поверхности.

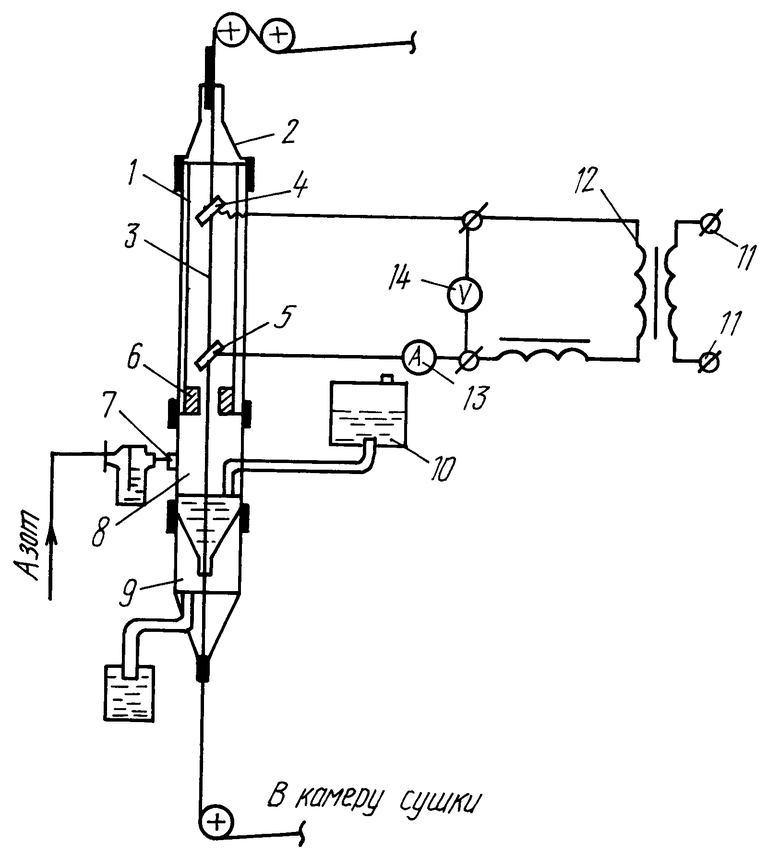

Предлагаемый способ получения углеродоволокнистого препрега иллюстрируется чертежом.

Установка состоит из вертикальной кварцевой трубки 1, диаметром 40 мм, длиной 750 мм и толщиной стенки 2,5 мм. Один конец трубки закрыт крышкой с отверстием 2, через которое протягивается углеродный волокнистый наполнитель 3. В кварцевой трубке имеются отверстия для ввода электродов 4, 5. Конец трубки закрыт пробкой с отверстием 6 для ввода азота через штуцер 7 и выхода нити в пропиточную 8 и формующую 9 фильеры со связующим. Связующее поступает в пропиточную фильеру из сифона 10. Секция электрической обработки включает в себя источник переменного тока 11, понижающий трансформатор 12 и измерительные приборы: амперметр 13 и вольтметр 14.

Пример выполнения способа.

Углеродный волокнистый наполнитель 3 протягивается со скоростью 1,0-1,5 м/мин с натяжением 80-100Н через все секции установки. В секции электрической обработки на отрезок наполнителя, движущегося между электродами 4, 5 на расстоянии 0,28 м, подается разность потенциалов 60 В. Электрический ток силой 10-11 А, проходящий через наполнитель, повышает его температуру в течение 15 с до 950-1100oC. Во избежание окисления углеродного волокнистого наполнителя, удаления продуктов деструкции и влаги, а также снижения температуры наполнителя до 50oC обработка ведется в атмосфере азота, расход которого составляет 22-24 л/ч.

Непосредственно после пропускания электрического тока углеродный волокнистый наполнитель попадает в пропиточную фильеру 8 со связующим, избыток которого отжимается при прохождении калиброванного отверстия формующей фильеры 9 диаметром 0,6-0,8 мм.

Для пропитки углеродного волокнистого наполнителя и изготовления препрега может быть использовано связующее холодного отверждения - 50%-ный раствор эпоксидиановой смолы ЭД-20 в ацетоне или горячего отверждения - эпоксифенольное связующее ЭТФМ.

Пропитанный углеродный волокнистый наполнитель может быть использован для формования материала методом "мокрой" или после удаления растворителя "сухой" намотки.

Предлагаемый способ отличается высокой производительностью процесса обработки, высоким качеством пропитки, возможностью автоматизации и непрерывностью проведения технологического процесса формования препрега, позволяет получить углеродоволокнистый препрег, имеющий физико-механические характеристики, на 34% превосходящие показатели препрега на основе необработанного наполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА | 2006 |

|

RU2321606C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243093C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2132341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2003 |

|

RU2270208C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2538271C1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170745C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1991 |

|

RU2028214C1 |

| Способ получения термопластичных препрегов нанесением на армирующие волокнистые материалы термопластичного полимерного связующего методом направленного аэрозольного напыления | 2021 |

|

RU2795194C1 |

Использование: изобретение относится к технологии изготовления композиционных материалов, а именно получения предварительно пропитанного наполнителя для последующего формования изделий методом "сухой", "мокрой" намотки или горячего прессования, и может использоваться на предприятиях аэрокосмической и машиностроительной отраслей при создании и эксплуатации высоконагруженных изделий и конструкций из углеродопластиков. Сущность изобретения: непрерывная пропитка углеродного волокнистого наполнителя полимерным связующим ведется после пропускания электрического тока через отрезок движущегося между электродами углеродного волокнистого наполнителя с полным удалением адсорбированной из окружающей среды воды, технологического замасливателя и загрязнений поверхности. Способ получения углеродоволокнистого препрега обеспечивает повышение производительности труда и прочностных показателей углепластиков. 1 ил.

Способ получения углеродоволокнистого препрега, включающий обработку углеродного волокнистого наполнителя пропусканием электрического тока между электродами и пропитку полимерным связующим, отличающийся тем, что непрерывную пропитку осуществляют немедленно после пропускания электрического тока через отрезок движущегося между электродами углеродного волокнистого наполнителя в атмосфере азота с полным удалением адсорбированной из окружающей среды воды, технологического замасливателя и загрязнений поверхности.

| Установка для получения и подращивания личинок рыб и ракообразных | 1988 |

|

SU1600656A1 |

| RU 2001054 С1, 15.10.1993. | |||

Авторы

Даты

2001-02-10—Публикация

1999-01-12—Подача