Изобретение относится к технологии получения хлоруглеводородов хлорированием олефинов, в частности к устройству для получения аллилхлорида, используемого в виде полупродукта для ряда органических производств - аллилового спирта, глицерина и т.д.

Для получения аллилхлорида в промышленности используется метод высокотемпературного хлорирования газообразного пропилена газообразным хлором. Процесс хлорирования, как правило, проводят при температуре 400-530oC без отвода тепла реакции, при температуре исходного пропилена 260-400oC и при мольном соотношении пропилена и хлора не менее 1,2:1,0.

Известен реактор получения аллилхлорида взаимодействием пропилена и хлора, имеющий более одного отверстий для ввода пропилена и более одного отверстий для раздельного ввода хлора, относительное расположение которых определяется уравнением

0,5 L/(dp+dc) 20,

где dp - диаметр отверстий для ввода пропилена;

dc - диаметр отверстий для ввода пропилена;

L - расстояние между центрами отверстий обоих типов.

Используют форсунки, в которых каналы для подачи реагентов, расположенных по двум окружностям - внешней (пропилена) и внутренней (хлора) паралельно центральной оси. Форсунки имеют плоский или конический срез, причем направления потоков, задаваемые конфигурацией отверстий, могут совпадать и составлять угол в пределах 30o, а угол, образованный направлением потока и осью форсунки, равен 0-60o /патент США 5.367.105, 22.11.94./.

Хлорирование пропилена в описанном реакторе осуществляют при линейной скорости прохождения через отверстия для пропилена 130-170 м/с и хлора 80-200 м/с при температуре 300oC и 100oC соответственно при давлении 1 кг/см2.

Недостатком реактора является наличие зон высокой концентрации хлора в реакционном пространстве, ведущее к перехлорированию пропилена до высокохлорированных продуктов и кокса.

Известен реактор для получения аллилхлорида, выполненный в виде вертикальной металлической трубки с соотношением высоты к диаметру 15:1-30:1, снабженный в нижней части системой ожлаждения и продолженной сверху насадкой эжекторного типа, имеющей внутри форму усеченного конуса, расширяющегося книзу. Реактор состоит из трех зон: зона А - усеченный конус - сильно турбулентная зона, ограниченная книзу пересечением воображаемых продолжений образующих конуса со стенками трубки; зона В - зона смешения с интенсивной рециркуляцией; зона С - остальная часть трубки, являющаяся зоной смешения поршневого типа. Над зоной А расположена система ввода реагентов - три концентрических цилиндра, окруженная водяной рубашкой, через дюзу в реактор поступает хлор, а через кольцеобразное сечение между дюзой и внешним цилиндром - пропилен. /Румынский патент N 57828, 25.12.74/.

Хлорирование пропилена в указанном реакторе осуществляют при температуре 450-530oC и давлении 1-3 кг/см2.

Недостатком данного реактора является то, что его конструкция не обеспечивает оптимальные параметры ведения процесса хлорирования. Что приводит к дополнительным энергозатратам на предварительный подогрев пропилена и высокому образованию высокохлорированных продуктов и кокса.

Наиболее близким реактором того же назначения к заявляемому устройству по совокупности признаков является реактор, включающий зону подачи исходных реагентов, трубчатую зону, соединенную с зоной подачи исходных реагентов, устройства ввода исходных реагентов и выпускное устройство для вывода продуктов реакции /WO 96/37450/.

Получение аллилхлорида в указанном реакторе осуществляют взаимодействием пропилена и хлора при их мольном соотношении не менее 2,5:1 и при температуре 400-525oC.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного реактора, принятого за прототип, относится то, что в известном реакторе получение аллилхлорида осуществляют взаимодействием пропилена с хлором при температуре 400-525oC и при этой же температуре происходит их смешение, т.е. большая концентрация хлора в зоне смешения исходных реагентов при высокой температуре исключает оптимальные условия изотермичности процесса. Результатом чего является большое количество образующихся побочных продуктов осмола и кокса.

Задачей заявляемого изобретения является повышение условий изотермичности процесса и обеспечение относительно низкой концентрации хлора в реакционной массе при смешении исходных реагентов.

Технический результат при использовании изобретения выражается в повышении селективности процесса - увеличении выхода целевого продукта - алиллихлорида.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном реакторе особенность заключается в том, что зона подачи реагентов и трубчатая зона реактора образуют замкнутый контур в виде вертикального цилиндрического аппарата типа "труба в трубе", в полости нижней части внутреннего цилиндра которого расположено устройство для принудительной циркуляции с расположением в образованном замкнутом контуре устройства ввода пропилена до устройства принудительной циркуляции, устройства ввода хлора - после устройства ввода пропилена, выпускного устройства, выполненного в виде ряда отверстий на стенке наружного цилиндра, перекрытых снаружи кольцевым коллектором в виде рубашки с отводным патрубком, перед устройством ввода пропилена. Кроме того, особенность заключается в том, что устройство ввода хлора выполнено в виде радиально перфорированных патрубков, жестко закрепленных на полом, для прохода хлора, валу устройства для принудительной циркуляции.

При исследовании отличительных признаков заявляемого реактора не выявлено каких-либо аналогичных решений, касающихся традиционной конструкции при реализации процесса получения аллилхлорида.

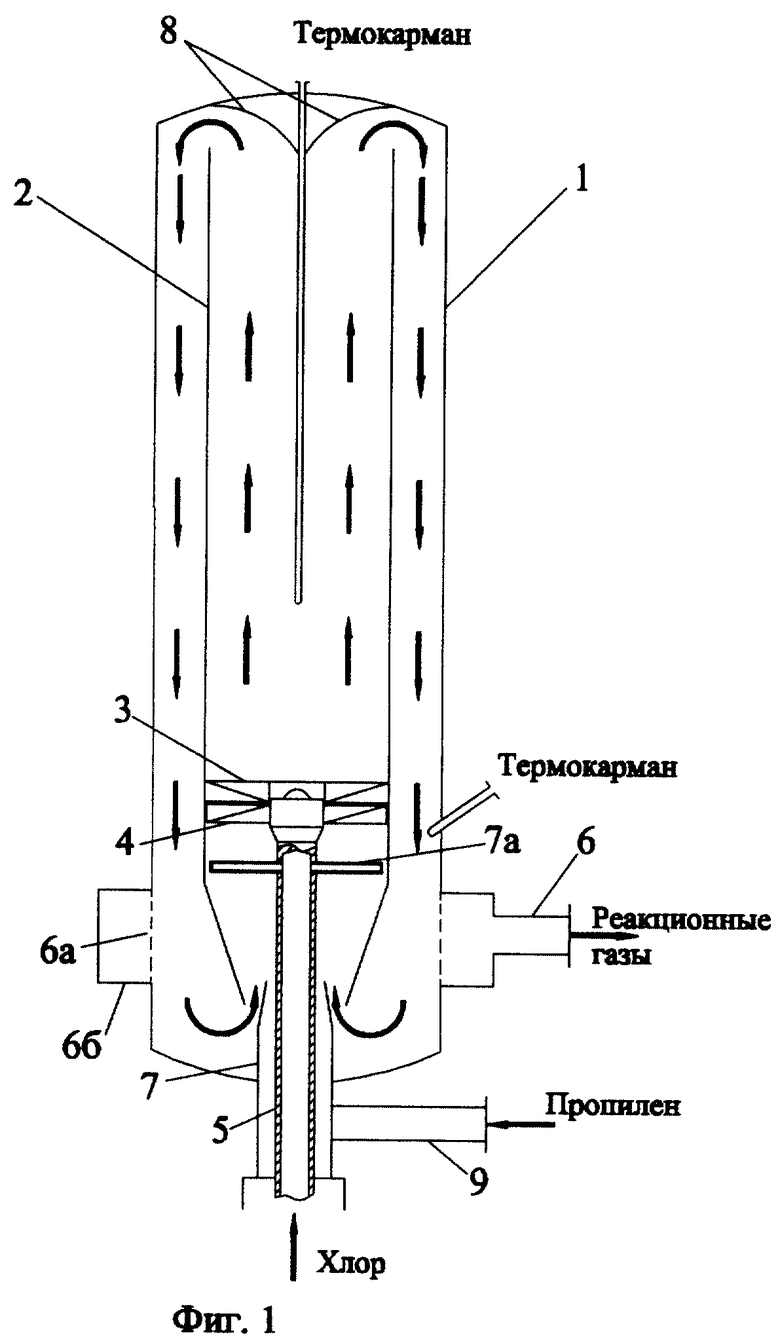

Конструкция реактора представлена на чертеже.

Реактор для получения аллилхлорида представляет собой вертикальный аппарат типа "труба в трубе", который образован внешним 1 и внутренним 2 цилиндрами. Наружний цилиндр 1 заканчивается эллиптическими днищами. На стенках верхнего днища расположены отражатели 8. По центру нижнего днища расположен патрубок 7, через который соосно проходит вращающийся вал 5. На конце вала 5 расположено рабочее колесо 4 т с лопатками. Над лопатками на стенках внутреннего цилиндра закреплен спрямляющий аппарат 3.

Вращающийся вал 5, рабочее колесо 4 с лопатками и спрямляющий аппарат 3 образуют устройство для принудительной циркуляции, который обеспечивает циркуляцию реакционных газов по замкнутому контуру, образованному объемом внутреннего цилиндра и пространством между внутренним и внешним цилиндрами.

Вращающийся вал 5 выполнен полым. На валу, под лопатками рабочего колеса, закреплены радиально перфорированные патрубки 7а, сообщающиеся с внутренним пространством вала 5. Полый вал 5 и патрубки 7а образуют устройство ввода хлора с расположением его после устройства ввода пропилена.

Ввод пропилена в реактор осуществляют в нижнюю часть внутреннего цилиндра 2 через патрубок 10 по кольцевому сечению, образованному патрубком 7 и вращающимся валом 5.

Нижняя часть внутреннего и внешнего цилиндров, устройство ввода хлора, патрубок ввода пропилена и устройство для принудительной циркуляции образуют зону подачи исходных реагентов.

Внутренний цилиндр и пространство между внутренним и внешним цилиндрами образуют трубчатую зону реактора.

Вывод реакционных газов из реактора осуществляют из нижней части наружного цилиндра, перекрытых кольцевым коллектором 6б в виде рубашки с отводным патрубком 6.

Реактор работает следующим образом.

Пропилен, предварительно подогретый до температуры 200-400oC, подают в реактор через патрубок ввода пропилена. В зоне подачи исходных реагентов пропилен смешивается с циркулирующими газами с температурой 420-470oC при объемном соотношении циркулирующих газов к суммарному количеству исходных реагентов (кратность циркуляции), равном 5:20, при этом относительно холодный пропилен снимает лишнее тепло экзотермической реакции. Через устройство ввода хлора подают хлор с температурой 20-50oC. Объемное соотношение исходных реагентов равно 2-4: 1 соответственно. В трубчатой зоне реактора процесс хлорирования пропилена осуществляют при температуре 420-525oC.

Преимущества заявляемого реактора для получения аллилхлорида выражаются:

1. В том, что реактор данной конструкции позволяет проводить хлорирование пропилена в узком температурном режиме, максимально приближенном к оптимальному. Повышение условий изотермичности обеспечивается высокой кратностью циркуляции реакционных газов посредством устройства для принудительной циркуляции.

2. В том, что смешение пропилена с хлором осуществляется при низких концентрациях хлора в зоне подачи исходных реагентов, а это обеспечивается как за счет разбавления исходных реагентов циркулирующими реакционными газами, так и за счет большой кратности циркуляции, что в конечном итоге приводит к повышению выхода целевого продукта.

3. В снижении энергозатрат на рециркуляцию пропилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛХЛОРИДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2150453C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛХЛОРИДА | 1999 |

|

RU2160244C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ХЛОРИСТОГО АЛЛИЛА | 2005 |

|

RU2306174C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛГАЛОГЕНИДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162459C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛХЛОРИДА | 1997 |

|

RU2128639C1 |

| РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 1999 |

|

RU2153394C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕРОКСИДА БЕНЗОИЛА | 2002 |

|

RU2218331C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2002 |

|

RU2211212C1 |

| РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 2003 |

|

RU2240861C1 |

| УСТАНОВКА ДЛЯ ВСКРЫТИЯ ЛОПАРИТОВОГО И ДРУГИХ КОНЦЕНТРАТОВ ЛЕГКОЛЕТУЧИМИ КИСЛОТАМИ И СОЕДИНЕНИЯМИ | 2001 |

|

RU2188242C1 |

Реактор содержит зону подачи исходных реагентов, трубчатую зону, соединенную с зоной подачи исходных реагентов, устройства ввода исходных реагентов и выпускное устройство. Зона подачи исходных реагентов и трубчатая зона реактора образуют замкнутый контур в виде вертикального цилиндрического аппарата типа "труба в трубе". В полости нижней части внутреннего цилиндра расположено устройство для принудительной циркуляции с расположением в образованном замкнутом контуре устройства ввода пропилена до устройства принудительной циркуляции, устройства ввода хлора - после устройства ввода пропилена, выпускного устройства, которое выполнено в виде ряда отверстий на стенке наружного цилиндра, перекрытых снаружи кольцевым коллектором в виде рубашки с отводным патрубком перед устройством ввода пропилена. Использование данного изобретения обеспечивает повышение селективности процесса, увеличение выхода целевого продукта аллилхлорида. 1 з.п.ф-лы, 1 ил.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 3598876 A, 10.08.1971 | |||

| Устройство хлорирования этилена | 1985 |

|

SU1353500A1 |

| Реактор для хлорирования газообразных углеводородов | 1975 |

|

SU644520A1 |

Авторы

Даты

2001-03-10—Публикация

1999-11-16—Подача