Изобретение относится к органическому синтезу, а именно к получению изопропилового спирта прямой гидратацией пропилена.

Изопропиловый спирт находит широкое применение в качестве сырья для получения перекиси водорода, ацетона, лекарственных препаратов и как растворитель в быту и технике.

Согласно патенту Англии 1381455, кл. С 2 С, изопропиловый спирт получают каталитической гидратацией пропилена в присутствии катализатора сильнокислотной сульфокатионитной смолы, и реакцию проводят при температуре 120-150oС, которую постепенно повышают, чтобы поддерживать постоянную производительность (количество молей спирта с одного литра катализатора в час).

Процесс проводят в трубчатом реакторе диаметром 26 мм высотой 3000 мм, снабженном рубашкой для обогрева, в который подводят водяной пар. Температуру поддерживают подачей пара в рубашку.

При реализации такого метода в промышленности необходимо применить сложный реактор с множеством трубок, имеющий большую металлоемкость. Такой реактор сложен в управлении из-за трудности обеспечения равного сопротивления катализатора во всех трубках и распределения одинакового количества воды и пропилена в каждую трубку.

Известен патент Англии 1390164, кл. С 2 С, в котором изопропиловый спирт получают гидратацией пропилена на неподвижном слое катализатора сульфокатионитной смолы при соотношении 11-30 молей воды на 1 моль олефина и скорости подачи воды, равной 800-1300 г/ч на квадратный сантиметр поперечного сечения слоя катализатора. Неподвижный слой катализатора имеет высоту 3-12 м.

Процесс проводят в трубчатых реакторах диаметром 21-45 мм. Этот способ, в котором применяют трубчатый реактор, имеет такие же недостатки, что и способ по патенту Англии 1381455.

Известен способ получения изопропилового спирта прямой гидратацией пропилена (пат. США 5714646, кл. 568/899) в присутствии катализатора сульфокатионитной смолы, включающий постоянную подачу пропилена, воды и насыщенных углеводородов в реактор, в котором помещается катализатор при температуре 50-200oС и давлении 60-250 кг/см2, в котором поддерживается постоянная концентрация изопропилового спирта в реакционной жидкости 6-30% маc. Продукты реакции, непрореагировавший пропилен и насыщенные углеводороды выводятся из верхней части реактора в паровой фазе, из них после сброса давления извлекается изопропиловый спирт. Непрореагировавший пропилен возвращают в реактор. Тепло реакции гидратации пропилена в изопропиловый спирт отбирается испарением воды и спирта.

Часть реакционной жидкости после отделения из верхней части реактора паровой фазы возвращают в нижнюю. Конверсия пропилена не превышает 39%.

Известно, что сульфокатионитные смолы в воде при повышенных температурах десульфируются. Десульфирование сульфокатионитов водородной формы протекает с участием воды и сопровождается выделением в раствор эквивалентных количеств водородных и сульфат-ионов.

Суммарная реакция десульфирования описывается уравнением:

RSO3H+Н2О-->RH+H2SО4

(П. Е. Тулупов. Стойкость ионообменных материалов. "Химия", М., 1984 г., стр.44-45).

Поскольку образующаяся серная кислота не испаряется с парами спирта, она накапливается в реакционном продукте, что приводит к увеличению коррозии материала реактора и образованию ионов металла, отравляющих сульфокатионитную смолу. Образующиеся в процессе олигомеры и высшие спирты также накапливаются в реакционном продукте. Поэтому циркуляционную реакционную смесь необходимо очищать, как описано в "Hydrocarbon Processing", November, 1988, р.75-78.

Реакционную смесь выводят из нескольких точек по высоте реактора, охлаждают, очищают на фильтре, в который загружают анионообменную смолу, и возвращают в реактор. Однако этот метод не решает проблемы отделения высших олигомеров и спиртов и ионов металлов, образующихся при коррозии металла. Для отделения катионов необходимо одновременно с анионитным фильтром установить катионитный. Для отделения высших олигомеров и спиртов необходимо часть реакционного продукта выводить из реактора.

Известен патент СССР 1250167, кл. С 07 С 29/04, заявленный фирмой Deutsche Texako AG, по которому изопропиловый спирт получают каталитической гидратацией пропиленовой фракции в присутствии катализатора сильнокислотной сульфокатионитной смолы с подачей в нижнюю часть реактора раздельно воды и пропиленовой фракции, причем газообразную пропиленовую фракцию перед подачей насыщают водой в количестве 0,3-1,8% мас. от пропиленовой фракции. Тепло реакции отводят испарением воды и изопропилового спирта.

Процесс характеризуется низкой конверсией пропилена, менее 4%. Выход побочного продукта - диизопропилового эфира 0,8%, считая на прореагировавший пропилен, а изопропилового спирта - 98,2%. Этот способ имеет такие же недостатки, как и способ по пат. США 5714646.

Известен также процесс получения (патент СССР 1400502, кл. С 07 С 29/04, заявленный той же фирмой Deutsche Texako AG) изопропилового спирта, в котором гидратацию пропиленовой фракции ведут в присутствии катализатора сульфокатионитной смолы при повышенной температуре и давлении с добавлением катионитного поверхностно-активного вещества, с последующей переработкой получаемого продукта, с отделением образовавшегося изопропилового спирта и рециркуляцией воды.

Для съема тепла реакции воду подают сверху и через боковые вводы реактора (фиг.2 пат. СССР 1400502). Способ управления съемом тепла не приведен. Процесс характеризуется недостаточной селективностью. Выход изопропилового спирта через 30 дней испытания катализатора равен 92,1-94%, диизопропилового эфира - 6,0-7,9%.

Известен также патент РФ 2158725, кл. С 07 С 29/04, по которому изопропиловый спирт получают прямой гидратацией пропилена при повышенных температуре и давлении в реакторе, заполненном катализатором сильнокислотной сульфокатионитной смолой, с последующим разделением реакционной смеси и возвратом в реактор непрореагировавших продуктов. Процесс ведут с рециклом части неразделенной реакционной смеси при объемном соотношении потоков рециркулируемой реакционной смеси и реакционной смеси, направляемой на разделение, равным 5-14:1, и смешением исходного жидкого пропилена с объединенным потоком, подаваемым в реактор.

Этот метод может быть реализован только в лабораторных условиях. Для съема тепла реакции гидратации необходимо охлаждать рециркулируемый поток. Смешение жидкого пропилена и воды в реакторе осуществляют только на лабораторных установках. Реагенты, находящиеся в реакторе при температуре 130oС и давлении 100 кг/см2 существуют в двух фазах: газовая и жидкая. Использование верхней части реактора для испарения неэкономично, т.к. приводит к увеличению объема реактора и его удорожанию.

Что касается смешения жидкого пропилена и воды перед подачей в реактор, так этот способ был известен ранее и осуществлен фирмой Deutsche Texako AG в промышленном процессе получения изопропилового спирта ("Hydrocarbon Processing", November, 1979, р.181; 1983, р.103).

На стр. 4 патента РФ 2158725 утверждается, что в поток жидкой фазы при интенсивном перемешивании вводят жидкий пропилен в количестве, необходимом для насыщения потока до равновесного состояния при данных температуре и давлении, что приводит к повышению концентрации пропилена в реакционной смеси.

Это утверждение противоречит известным экспериментальным данным. Растворимость жидких углеводородов в воде при условиях процесса не зависит от давления. От давления зависит только растворимость газообразного пропилена. После смешения жидкого пропилена и воды и прекращения перемешивания происходит мгновенное расслоение. Поэтому средняя концентрация пропилена в реакционной смеси не может повыситься.

Процесс образования изопропилового спирта протекает через несколько основных стадий:

1. Перенос пропилена из газовой фазы в жидкую фазу.

2. Перенос пропилена через жидкую пленку, покрывающую катализатор. Только растворенный пропилен реагирует с водой. Большинство сульфокатионообменных смол насыщается водой до 50%. Практически пропилен реагирует с растворенной в смоле водой.

3. Диффузия пропилена через зерно катализатора.

4. Реакция на поверхности катализатора с образованием изопропилового спирта.

5. Десорбция спирта с поверхности катализатора в поток воды.

Скорость процесса в основном определяет перенос пропилена к поверхности катализатора. Поэтому пропилен с жидкой фазой должен перемешиваться периодически или постоянно по высоте реактора для того, чтобы поддерживать равновесную концентрацию пропилена.

Утверждение, что разработанная схема дает возможность работы на сплошном стационарном слое катализатора также неверно, т.к. при такой схеме будет возникать большой перепад давления между верхней и нижней частью реактора. Катионит при эксплуатации будет уплотняться из-за больших нагрузок по жидкости, поступающей сверху, что приведет также к разрушению катализатора.

Рецикл газожидкостной смеси - непрореагировавшего пропилена и водного раствора изопропилового спирта технически трудноосуществим из-за образования газовых пробок на приеме циркуляционного насоса.

Полученные авторами патента РФ 2158725 данные по конверсии пропилена выше термодинамически возможных (Wilhelm Neier, Johannes Wollner, Isopropanol durch Direkthydration von Propilen mit Wasser. Erdol und Kohle-Erdgas-Petrochemie Vereinigt mit Brennstoff - Chemie Bd, 29 Heft 1, Januar l975, p. 20;

J. R.Raiser, Harrold Beuther, L.D.Voore and R.C.Odioso. Direct Hydration of Propylene over Ion-Exchange Resins Industrial Engineering Chemistry. Product Research and Development. Vol.1, N04, December 1962, p.296-302).

Наиболее близким является способ непрерывного получения изопропилового спирта (Справочник нефтехимика. "Химия", Ленинград, стр.230-232, 1978 г.) гидратацией пропан-пропиленовой фракции в присутствии катализатора - сильнокислотной сульфокатионитной смолы, загруженной слоями в колонный реактор гидратации полочного типа, в котором через неподвижные слои катализатора проходят реагенты в жидкой и газообразной фазах при повышенной температуре (130-150oС) и под давлением (6-10 МПа) при мольном соотношении вода:пропилен, равном 12,5-15:1, и подаче части воды в отдельные боковые вводы по высоте реактора, а другой части воды вместе с пропан-пропиленовой фракцией сверху реактора, с последующим разделением реакционных продуктов и возвратом в реактор непрореагировавших газов.

К недостаткам способа можно отнести то, что съем тепла реакции за счет ввода холодной воды в три точки не обеспечивает равномерного температурного режима и не предотвращает перегрев сульфокатионитной смолы из-за недостаточного перемешивания пропиленовой фракции и водной жидкой фазы между слоями катализатора. Это сокращает срок службы катализатора (продолжительность работы катализатора по данному способу 7-8 месяцев), а также приводит к образованию побочных соединений.

В данном способе также отсутствует описание системы управления, позволяющей получать продукты требуемого качества.

Целью настоящего изобретения является увеличение продолжительности работы катализатора сильнокислотной сульфокатионитной смолы, сниснижение образования побочных соединений, упрощение процесса управления.

Поставленная цель достигается способом непрерывной гидратации пропиленовой фракции в присутствии катализатора сильнокислотной сульфокатионитной смолы, загруженной слоями в колонный реактор гидратации полочного типа, в котором через неподвижные слои катализатора проходят реагенты в жидкой и газообразной фазах при повышенной температуре и под давлением, при подаче части воды в отдельные боковые вводы по высоте реактора, а другой части вместе с пропиленовой фракцией сверху реактора, с последующим разделением реакционных продуктов и возвратом в реактор пропиленовой фракции.

Отличием предлагаемого способа от известного является то, что гидратацию проводят при мольном соотношении вода: пропилен, равном 10-20:1, сверху реактора подают постоянное количество воды, при этом регулируют температуру на входе в реактор таким образом, что не допускают перепада температуры в верхнем слое катализатора выше 5oС, при подаче же воды через боковые вводы в реактор регулируют количество воды в каждый ввод таким образом, что не допускают перепада температуры нижележащего слоя катализатора выше 5oС, и осуществляют дополнительное смешивание поданной воды, жидких реакционных продуктов и пропиленовой фракции перед каждым слоем катализатора, а в реактор возвращают часть непрореагировавшей пропиленовой фракции.

Постоянное количество воды - это основная часть воды (около 70%) от общего количества воды, подаваемой в реактор, которое позволяет поддерживать перепад температуры в верхнем слое катализатора не более 50oС регулированием температуры входящего потока. Это количество не меняют в течение пробега. Количество меняется только при изменении схемы загрузки катализатора, т.е. при изменении высоты первого слоя катализатора.

Упрощение процесса управления заключается в том, что регулирование ведется по одному параметру, поэтому можно использовать простые автоматические регуляторы. Поддержание перепада температуры не более 5oС в первом слое ведут регулированием температуры входящего потока при постоянном количестве воды и пропилена. Поддержание перепада температуры не более 5oС в остальных слоях катализатора ведут регулированием количества воды в каждый ввод перед слоем катализатора.

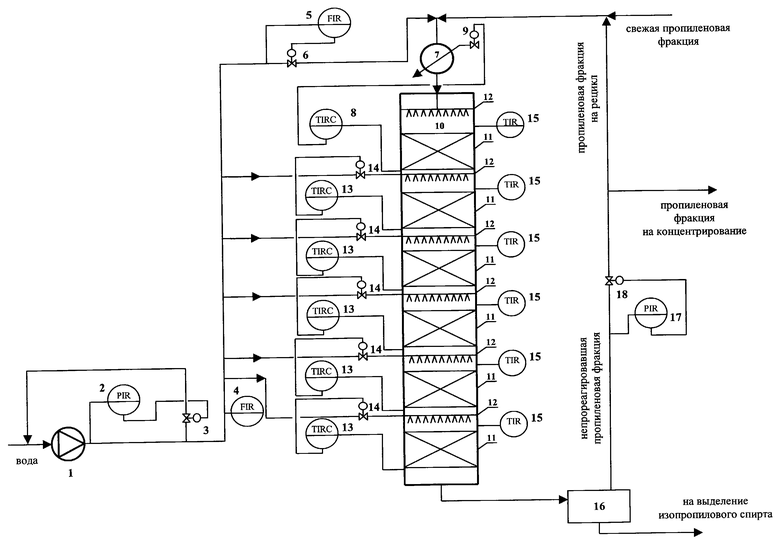

Для лучшего понимания изобретения на чертеже приведена технологическая схема получения изопропилового спирта.

На схеме обозначены позиции следующих аппаратов и приборов:

1. Насос.

2. Регулятор давления.

3. Клапан.

4. Регистратор расхода.

5. Регулятор расхода воды сверху реактора.

6. Клапан.

7. Подогреватель.

8. Регулятор температуры.

9. Клапан-регулятор температуры.

10. Реактор гидратации.

11. Слой катализатора.

12. Смешивающие распределительные устройства.

13. Регуляторы температуры.

14. Клапаны.

15. Регистраторы температуры.

16. Сепаратор.

17. Регулятор давления.

18. Клапан.

Рассмотрим подробнее эту схему.

Химочищенную воду насосом 1 подают в реактор гидратации 10. Давление воды измеряют регулятором давления 2 и регулируют клапаном 3. Общий расход воды измеряют регистратором расхода 4. Расход воды сверху реактора регулируют регулятором 5 и клапаном 6. Вода смешивается с пропиленовой фракцией, и смесь поступает в подогреватель 7, где вода нагревается, а пропиленовая фракция испаряется.

Подогрев смеси на входе в реактор регулируют регулятором температуры 8, датчик которого помещен внизу первого слоя катализатора и клапаном 9, установленным на трубопроводе подачи пара. При этом регулируют температуру на входе в реактор таким образом, что не допускают перепада температуры в верхнем слое катализатора выше 5oС.

Количество воды, подаваемой в каждый боковой ввод, регулируют регуляторами температуры 13 и клапанами 14. Вода, подаваемая через боковые вводы, смешивается с жидкими реакционными продуктами в смешивающих распределительных устройствах 12, которые должны обеспечить тщательное смешение холодной воды, подаваемой через боковые вводы, и горячего реакционного продукта, а также обеспечить растворение пропилена до равновесной концентрации его при условиях в реакторе.

При подаче воды через боковые вводы в реактор гидролиза 10 регулируют количество воды в каждый ввод таким образом, что не допускают перепада температуры нижележащего слоя катализатора выше 5oС, температуру на входе в слой катализатора измеряют регистраторами температуры 15.

Продукты реакции из нижней части реактора поступают в сепаратор 16, в котором отделяются непрореагировавшие газы. Давление в системе регулируют регулятором давления 17 и клапаном 18.

Часть непрореагировавшей пропиленовой фракции возвращают в реактор гидратации 10, а другую часть направляют на концентрирование.

Раствор изопропилового спирта в воде из сепаратора 16 направляют на переработку с целью выделения спирта.

Предлагаемое изобретение позволяет решить несколько задач:

- снизить образование побочных соединений и увеличить выход изопропилового спирта за счет разработки системы съема тепла реакции, обеспечивающей равномерный температурный режим;

- увеличить срок службы катализатора гидратации сульфокатионитной смолы до 10 месяцев;

- упростить процесс управления за счет регулирования процесса по одному параметру.

Примеры.

300 дм3 влажной сульфокатионитной смолы макропористой структуры в H+ форме "Amberlyst-38" компании Room and Haas, имеющей характеристики:

Полная статическая обменная емкость - 5,35 г•экв/кг

Насыпная плотность - 810 г/дм3

Поверхность - 35 м2/г

Пористость - 0,30 см3/г

Средний объем пор - 20 мм

Гранулометрический состав - 0,42-1,18 мм

загружают в реактор гидратации 10 с внутренним диаметром 200 мм шестью слоями по 1600 мм каждый. Для предотвращения тепловых потерь реактор изолируют. Предварительными опытами определено, что потери тепла через стенки и фланцы не превышают 3% от входящего теплового потока.

Химочищенную воду при температуре 25-45oС в количестве 300 дм3/час подают на гидратацию насосом 1. Давление 95-100 кг/см2 на нагнетании насоса 1 регулируют регулятором давления 2 и клапаном 3. Основной поток воды смешивают с пропиленовой фракцией, подогревают в подогревателе 7 водяным паром. Температуру первого слоя регулируют клапаном 9 на подаче пара в подогреватель 7.

Смесь газообразного пропилена и постоянное количество воды через смешивающее распределительное устройство 12 подают на первый верхний слой катализатора. Для съема тепла реакции в реактор гидратации 10 подают холодную воду между слоями катализатора через шесть боковых вводов. Регулирование перепада температуры на каждом слое катализатора осуществляют клапанами 14, установленными на трубопроводе ввода холодной воды. Для перемешивания холодной воды с нагретым реакционным продуктом и пропиленовой фракцией между слоями катализатора монтируют смешивающие распределительные устройства 12.

Температуру в реакторе повышают в зависимости от концентрации изопропилового спирта в реакционном продукте 12-16% мас.

Реакционную смесь подают в сепаратор 16, где от раствора изопропилового спирта в воде отделяют непрореагировавшую пропиленовую фракцию. Давление в системе регулируют регулятором давления 17 с помощью клапана 18 на трубопроводе отвода пропиленовой фракции. Часть отделенной в сепараторе пропиленовой фракции возвращают в реактор, а другую часть выводят из системы для концентрирования.

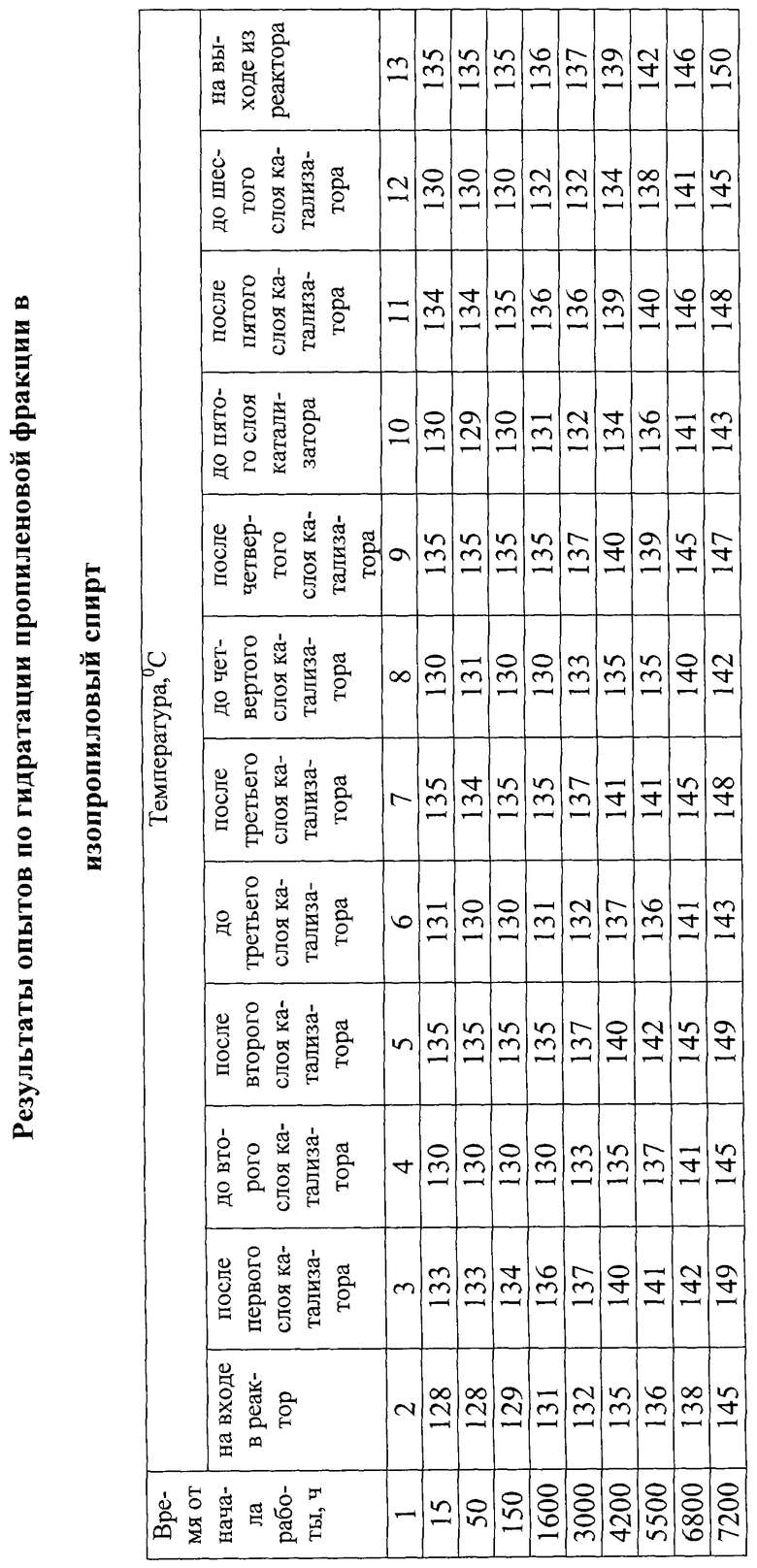

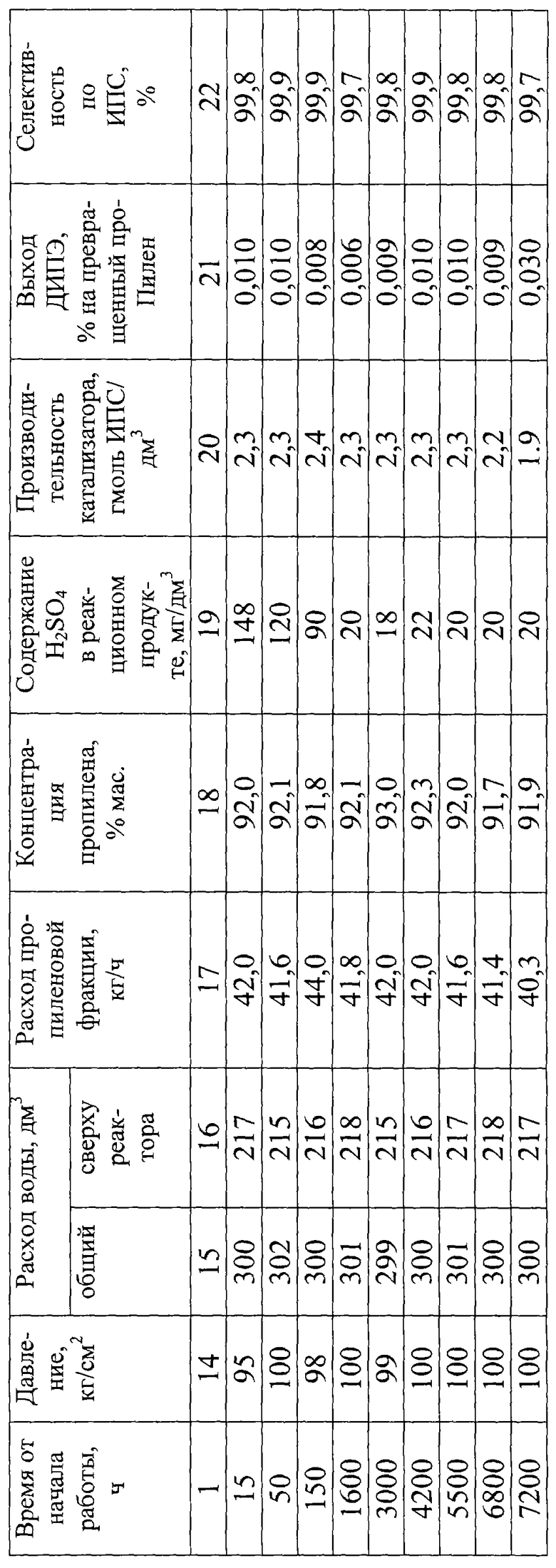

Результаты опытов приведены в таблице 1. Из данных таблицы следует, что предлагаемый способ позволяет увеличить продолжительность работы катализатора до 10 месяцев (7200 часов), снизить выход побочных продуктов, в частности диизопропилового эфира, до 0,01-0,03% на превращенный пропилен и получать продукт требуемого качества с селективностью по изопропиловому спирту 99,7-99,9%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2000 |

|

RU2158725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2001 |

|

RU2199521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2459790C1 |

| Жидкофазный метод каталитической гидратации олефинов с применением ильнокислотных катионообменивающих мол в качестве катализаторов | 1955 |

|

SU125240A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПАНОЛА | 2002 |

|

RU2205818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2000 |

|

RU2176239C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2011 |

|

RU2462447C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТИЛЕНА | 2008 |

|

RU2368593C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИИЗОПРОПИЛОВОГО ЭФИРА | 2009 |

|

RU2400467C1 |

Изобретение относится к способу непрерывного получения изопропилового спирта, применяемого в качестве сырья для получения перекиси водорода, ацетона, лекарственных препаратов и как растворитель в быту и технике. Способ включает гидратацию пропиленовой фракции при мольном соотношении вода:пропилен, равном 10-20: 1, в присутствии катализатора сильнокислотной сульфокатионитной смолы, загруженной слоями в колонный реактор гидратации полочного типа, в котором через неподвижные слои катализатора проходят реагенты в жидкой и газообразной фазах при повышенной температуре и под давлением, при подаче части воды в отдельные боковые вводы по высоте реактора, а другой части вместе с пропиленовой фракцией сверху реактора, с последующим разделением реакционных продуктов и возвратом в реактор пропиленовой фракции. При этом сверху реактора подают постоянное количество воды, при этом регулируют температуру на входе в реактор таким образом, что не допускают перепада температуры в верхнем слое катализатора выше 5oС, при подаче же воды через боковые вводы в реактор регулируют количество воды в каждый ввод таким образом, что не допускают перепада температуры нижележащего слоя катализатора выше 5oС, и осуществляют дополнительное смешивание поданной воды, жидких реакционных продуктов и пропиленовой фракции перед каждым слоем катализатора, а в реактор возвращают часть непрореагировавшей пропиленовой фракции. Способ позволяет увеличить продолжительность работы катализатора, снизить образование побочных продуктов и упростить процесс управления. 1 ил., 1 табл.

Способ непрерывного получения изопропилового спирта гидратацией пропиленовой фракции в присутствии катализатора сильнокислотной сульфокатионитной смолы, загруженной слоями в колонный реактор гидратации полочного типа, в котором через неподвижные слои катализатора проходят реагенты в жидкой и газообразной фазах при повышенной температуре и под давлением, при подаче части воды в отдельные боковые вводы по высоте реактора, а другой части вместе с пропиленовой фракцией сверху реактора, с последующим разделением реакционных продуктов и возвратом в реактор пропиленовой фракции, отличающийся тем, что гидратацию проводят при мольном соотношении вода : пропилен, равном 10-20: 1, сверху реактора подают постоянное количество воды, при этом регулируют температуру на входе в реактор таким образом, что не допускают перепада температуры в верхнем слое катализатора выше 5oС, при подаче же воды через боковые вводы в реактор регулируют количество воды в каждый ввод таким образом, что не допускают перепада температуры нижележащего слоя катализатора выше 5oС, и осуществляют дополнительное смешивание поданной воды, жидких реакционных продуктов и пропиленовой фракции перед каждым слоем катализатора, а в реактор возвращают часть непрореагировавшей пропиленовой фракции.

| Справочник нефтехимика | |||

| - Л.: Химия, 1978, т.2, с.230-232 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2000 |

|

RU2158725C1 |

| Способ получения спиртов с 3- или 4-мя атомами углерода | 1986 |

|

SU1400502A3 |

| Способ непрерывного получения алифатических спиртов с числом атомов углерода 3-4 | 1985 |

|

SU1417792A3 |

| US 5268515 A, 07.12.1993 | |||

| US 5191129 А, 02.03.1993 | |||

| Устройство для зачистки задней капсулы хрусталика глаза | 1986 |

|

SU1386195A1 |

Авторы

Даты

2003-08-27—Публикация

2002-04-11—Подача