Изобретение относится к области черной металлургии, в частности к устройствам для раскисления и легирования жидкого металла в ковше.

Наиболее близким по технической сущности и достигаемому положительному результату (прототипом), по мнению авторов, является установка для ввода проволоки в жидкий металл по патенту РФ N 2005796, кл. C 21 C 7/06, содержащая опору для бунта проволоки, направляющую трубу и подающее устройство, включающее станину, тянущие ролики и привод тянущих роликов.

Недостатком известного технического решения является отсутствие возможности согласования усилия подачи проволоки с усилением сопротивления при ее вытягивании из бухты, что в случае подачи проволоки с наполнителем может привести (при постоянном максимальном сжатии подающих роликов) к избыточной деформации обечайки проволоки, раскрыванию замка и потере наполнителя.

При постоянном номинальном усилии сжатия подающих роликов существует вероятность снижения скорости подачи проволоки (из-за проскальзывания подающих роликов) в жидкий металл, а также в случае увеличения сопротивления при вытягивании ее из бухты, что приводит к уменьшению глубины внедрения проволоки в металл и, как следствие, к ухудшению качества обработки упомянутого металла.

Задача, на решение которой направлено заявляемое техническое решение, - обеспечение стабильности подачи проволоки в ковш за счет согласования усилия обжатия проволоки подающими роликами с изменением усилия сопротивления при вытягивании ее из бунта. При этом достигается получение такого технического результата, как повышение качества обработки жидкого металла в ковше.

Вышеуказанные недостатки исключаются тем, что установка для ввода проволоки в жидкий металл, содержащая опору для бунта проволоки, направляющую трубу и подающее устройство, включающее станину, тянущие ролики и привод тянущих роликов, снабжена расположенными по обе стороны оси подачи проволоки и соединенными с прижимными устройствами поворотными рычагами, на которых закреплены тянущие ролики, мерительным роликом и дополнительными тянущими роликами, закрепленными на станине и расположенными напротив тянущих роликов в шахматном порядке относительно оси подачи проволоки, первые по ходу подачи тянущие ролики кинематически соединены с прилежащими дополнительными тянущими роликами, расположенными в направлении подачи проволоки с одноименной стороны относительно ее оси, при этом ось крепления каждого из поворотных рычагов размещена относительно оси вращения тянущих роликов в направлении подачи проволоки с одноименной стороны относительно оси подачи проволоки.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что заявляемая установка отличается от известной своим конструктивным выполнением, а именно наличием дополнительных тянущих роликов и местом их размещения в подающем устройстве. Таким образом, заявляемое техническое решение соответствует критерию изобретения "Новизна".

Сравнительный анализ предлагаемой установки не только с прототипом, но и с другими техническими решениями показал, что конструкции, снабженные дополнительными роликами, широко известны. Однако их введение в установку для ввода алюминиевой проволоки в жидкий металл, их расположение и взаимосвязь с другими элементами конструкций упомянутой установки обеспечивают не только стабильность подачи проволоки в ковш за счет согласования усилия обжатия проволоки подающими роликами с изменением усилия сопротивления при вытягивании ее из бунта, но также способствуют повышению качества обработки жидкого металла в ковше. Таким образом, предлагаемая совокупность существенных отличий обеспечивает получение вышеуказанного технического результата, что по мнению авторов соответствует критерию изобретения "Изобретательский уровень".

Предложенное техническое решение будет понятно из следующего описания и приложенных к нему чертежей:

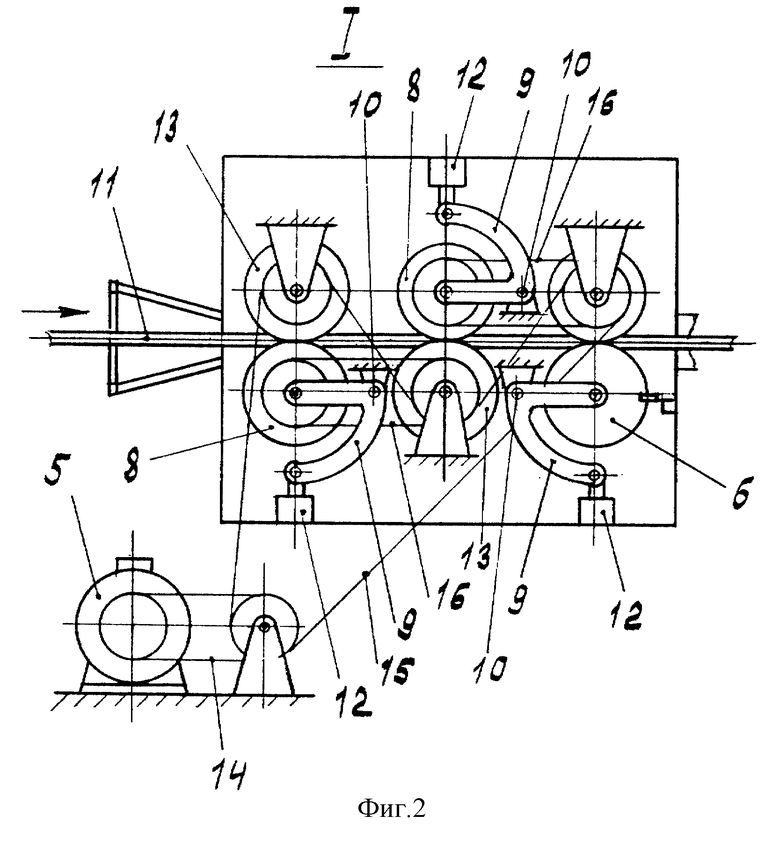

на фиг. 1 схематично изображен общий вид предлагаемой установки;

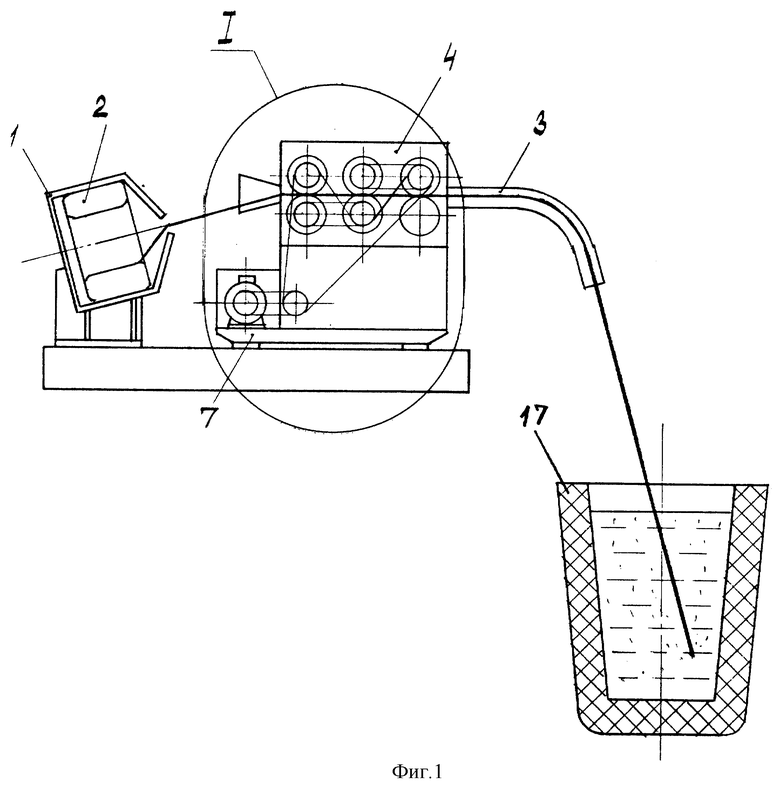

на фиг. 2 - фрагмент I фиг. 1 (подающее устройство).

Установка для ввода проволоки в жидкий металл содержит опору 1 для бунта проволоки 2, направляющую трубу 3 и подающее устройство 4, привод 5 тянущих роликов и мерительный ролик 6.

Подающее устройство 4 включает в себя станину 7, тянущие ролики 6, закрепленные на поворотных рычагах 9. Поворотные рычаги 9 установлены на осях 10 и расположены по обе стороны оси подачи проволоки 11 и соединены с прижимными цилиндрами 12. Напротив тянущих роликов 8 установлены дополнительные тянущие ролики 13, закрепленные на станине 7 и расположенные в шахматном порядке относительно оси подачи проволоки 11. Дополнительные тянущие ролики 13 с помощью цепной передачи 14 и 15 связаны с приводом 5. Первые по ходу подачи проволоки тянущие ролики 8 с помощью цепной передачи 16 соединены с прилежащими дополнительными тянущими роликами 13, расположенными в направлении подачи проволоки с одноименной стороны относительно ее оси 11. При этом ось крепления 10 каждого из поворотных рычагов 9 размещена в направлении подачи проволоки относительно оси вращения тянущих роликов 8, расположенных с одноименной стороны относительно оси подачи проволоки 11.

Установка работает следующим образом.

Бухту порошковой проволоки 2 краном (не показан) устанавливают в опору 1. С помощью прижимных цилиндров 12 тянущие ролики 8 отводят от дополнительных тянущих роликов 13. Конец проволоки из внутреннего диаметра бухты 2 заправляют в подающее устройство 4 между роликами 8 и 13 и далее в направляющую трубу 3. Затем ролики 12 и 13 сводят с помощью цилиндров 12, обеспечивая необходимое усилие обжатия проволоки и обеспечивая надежный контакт мерительного ролика 6 с проволокой. После этого включают привод 5 и с помощью цепных передач 14,15 и 16 приводят во вращение тянущие ролики 8 и дополнительные тянущие ролики 13, которые в свою очередь приводят в движение проволоку. Проволока сматывается из бухты 2, проходит через подающее устройство 4, в котором с помощью мерительного ролика 6 контролируется ее расход и скорость подачи, и по направляющей трубе 3 подается в ковш 17 с жидким металлом.

При этом скорость подачи порошковой проволоки задают такой, которая обеспечивает проникновение упомянутой проволоки до 7/10 - 9/10 глубины ковша без расплавления ее внешней оболочки и, следовательно, без потери легирующих присадок в шлак. На указанной глубине оболочка проволоки расплавляется, и содержащиеся в ней легирующие присадки поступают в жидкий металл. Всплывая на поверхность жидкого металла (из-за меньшего удельного веса), легирующие присадки проходят через всю толщу металла, равномерно перемешиваясь с ним.

При подаче проволоки в ковш 17 усилия сопротивления при ее вытягивании из бухты 2 постоянно изменяются, что вызвано разными углами скручивания проволоки по ее длине, задеванием за соседние витки, разной плотностью намотки витков в бухте 2, изменением угла захода проволоки в подающее устройство 4 и т.д. В начальной фазе увеличения сопротивления при вытягивании проволоки усилие ее подачи также увеличивается, так как для обеспечения подачи проволоки без проскальзывания относительно роликов 8 и 13 сцепление упомянутых роликов с проволокой задается с некоторым запасом.

При увеличении усилия подачи проволоки увеличивается и усилие в рабочей ветви цепной передачи 16, обращенной к оси подачи проволоки 11. Это усилие создает дополнительный момент вращения рычагов 9 вокруг осей 10 в сторону прижатия роликов 8 к проволоке и роликам 13. При дальнейшем увеличении сопротивления вытягиванию проволоки пропорционально увеличивается усилие обжатия проволоки и сцепление ее с роликами 8 и 13, что способствует подаче проволоки с большим усилием и без проскальзывания ее относительно тянущих роликов 8 и 13.

Таким образом обеспечивается стабильность подачи проволоки в ковш путем сохранения заданной скорости подачи проволоки, за счет согласования усилия обжатия проволоки тянущими роликами 8 и 13 с изменением усилия сопротивления при вытягивании ее из бунта 2.

Следовательно, задача, на решение которой направлено техническое решение, - выполняется.

При этом достигается получение такого технического результата, как повышение качества обработки жидкого металла в ковше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА В КОВШЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2561553C1 |

| УСТАНОВКА ДЛЯ ВВОДА ПРОВОЛОКИ В ЖИДКИЙ МЕТАЛЛ | 2002 |

|

RU2238982C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2065337C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2011 |

|

RU2490083C2 |

| УСТАНОВКА ДЛЯ ОТЖИГА И ЗАКАЛКИ КАЛИБРОВАННОЙ СТАЛИ | 1997 |

|

RU2126845C1 |

| УСТРОЙСТВО ДЛЯ РАЗМАТЫВАНИЯ ГИБКОГО ЭЛЕМЕНТА | 1998 |

|

RU2134171C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2001 |

|

RU2212978C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2012 |

|

RU2494834C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1995 |

|

RU2092577C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2104119C1 |

Изобретение относится к области черной металлургии, в частности к устройствам для раскисления и легирования жидкого металла в ковше. Технический результат - повышение качества обработки металла и обеспечение стабильности подачи проволоки в ковш. Установка содержит опору для бунта проволоки, направляющую трубу и подающее устройство, включающее станину, мерительный ролик и тянущие ролики (ТР) с приводом, закрепленные на поворотных рычагах (ПР). (ПР) расположены по обе стороны оси подачи проволоки и соединены с прижимными устройствами. Дополнительные тянущие ролики (ДТР) закреплены на станине и расположены напротив ТР в шахматном порядке относительно оси подачи проволоки. Первые по ходу подачи ТР кинематически соединены с прилежащими ДТР, расположенными в направлении подачи проволоки с одноименной стороны относительно ее оси. Ось крепления каждого из ПР размещена относительно оси вращения ТР в направлении подачи проволоки с одноименной стороны относительно оси подачи проволоки. 2 ил.

Установка для ввода проволоки в жидкий металл, содержащая опору для бунта проволоки, направляющую трубу и подающее устройство, включающее станину, тянущие ролики и привод тянущих роликов, отличающаяся тем, что она снабжена расположенными по обе стороны оси подачи проволоки и соединенными с прижимными устройствами поворотными рычагами, на которых закреплены тянущие ролики, мерительным роликом и дополнительными тянущими роликами, закрепленными на станине и расположенными напротив тянущих роликов в шахматном порядке относительно оси подачи проволоки, первые по ходу подачи тянущие ролики кинематически соединены с прилежащими дополнительными тянущими роликами, расположенными в направлении подачи проволоки с одноименной стороны относительно ее оси, при этом ось крепления каждого из поворотных рычагов размещена относительно оси вращения тянущих роликов в направлении подачи проволоки с одноименной стороны относительно оси подачи проволоки.

| УСТРОЙСТВО ДЛЯ ВВОДА РАСКИСЛИТЕЛЯ В ВИДЕ ПРОВОЛОКИ В МЕТАЛЛ | 1991 |

|

RU2005796C1 |

| Устройство для ввода алюминиевой проволоки в сталеразливочный ковш | 1989 |

|

SU1613496A1 |

| Несущий мост грузоподъемного устройства типа мостового крана | 1985 |

|

SU1585278A1 |

| US 4481032, 11.06.1984 | |||

| Устройство для ввода алюминиевой проволоки в расплавленный металл | 1985 |

|

SU1294840A1 |

Авторы

Даты

2001-11-10—Публикация

2000-01-10—Подача