Изобретение относится к способу и устройству для изготовления полого изделия из массивной, нагретой до температуры деформации круглой стали, согласно ограничительной части п.1 формулы изобретения.

Принципиальный способ изготовления полого изделия из массивной круглой стали посредством поперечно-винтовой прокатки в качестве предварительной ступени изготовления бесшовных труб известен (см. Stradttmann, Stahlrohr-Handbuch, 7. Auflage 1973, Vulkan-Verlag, Essen). Одним из известных устройств является применение двухвалкового стана поперечно-винтовой прокатки с диском Дишера, направляющими прокатываемый металл (DE-PS 4308721).

Для распределения толщины стенок у готовой трубы, в частности эксцентриситета, равномерная толщина стенок полого блока имеет решающее значение. Она будет идеальным образом оптимальной тогда, когда прошиваемый блок или образующийся из него полый блок находится своей средней осью точно на средней оси прокатного стана, а средняя ось прошивной оправки также точно совпадает со средней осью прокатного стана. Сбои могут привести к отклонениям, выражающимся в отклонениях от идеального положения, причем эти отклонения можно разделить на составляющие в направлении валков и поперек них в направлении направляющих. Отклонения прошивной оправки в идеальном случае компенсируются равновесием сил. Отклонения положения исходного блока приводят в начале прокатки к внецентренной прошивке, что, в частности, у толстостенных полых изделий, у которых вызванные равновесием сил возвратные усилия малы, приводит к заметно односторонней толщине стенок и, тем самым, к браку.

Во избежание такой внецентренной прошивки предпринимаются попытки организовать процесс прошивки так, чтобы после захвата блока валками в качестве следующего этапа направляющие, например вращающийся диск Дишера, направлял блок посередине, прежде чем торцевая поверхность блока коснется прошивной оправки. Будучи обусловлено радиусом дисков Дишера, это, однако, обеспечивается не во всех случаях.

Задачей изобретения является поэтому создание способа изготовления полого изделия из массивной, нагретой до температуры деформации круглой стали, с помощью которого простыми средствами может быть обеспечено центрирование блока, в частности у толстостенных полых изделий, перед процессом прошивки.

Эта задача решается за счет того, что в способе изготовления полого изделия из массивной нагретой до температуры деформации круглой стали, включающем прошивку на стане поперечно-винтовой прокатки с использованием калиброобразующих элементов, перед началом прошивки свободное расстояние между калиброобразующими направляющими элементами уменьшают по сравнению с установившейся фазой прокатки, а после накатки расстояние устанавливают на обычное значение установившейся фазы, при этом за счет компенсации усилий, действующих при деформации круглой стали на калиброобразующие направляющие элементы, и усилий смыкания, поддерживающих небольшую величину просвета калибра, изменения расстояния происходят автоматически.

Кроме того, решение вышеупомянутой задачи обеспечивается с помощью устройства для изготовления полого изделия из массивной нагретой до температуры деформации круглой стали, содержащего двухвалковый стан поперечно-винтовой прокатки и установленную между косыми валками прошивную оправку, калиброобразующие направляющие элементы, выполненные, в частности, в виде дисков Дишера, установленные между стойками с возможностью поворота или перемещения, а также регулирования свободного расстояния между направляющими элементами в плоскости направляющих элементов относительно диаметра применяемой круглой стали, которое снабжено размещенным на направляющем элементе, установленном с возможностью поворота или перемещения, средством воздействия на этот элемент для уменьшения свободного расстояния между направляющими элементами, имеющим поступательную характеристику перемещения.

При этом является целесообразным, чтобы средство воздействия на направляющий элемент было выполнено, предпочтительно, в виде напрягаемого пакета пружин или в виде гидравлического или пневматического цилиндро-поршневого агрегата и имело прогрессивную характеристику перемещения.

Согласно предложенному способу непосредственно перед началом прошивки свободное расстояние между калиброобразующими направляющими, преимущественно дисками Дишера, уменьшают по сравнению с установившейся фазой прокатки, причем после накатки расстояние устанавливают на обычное значение установившейся фазы прокатки. Предпочтительным образом изменение расстояния должно происходить автоматически за счет усилий, возникающих при деформации в направлении направляющих (дисков Дишера).

В части устройства способ согласно изобретению реализуют за счет того, что на поворотном или передвижном кронштейне калиброобразующих направляющих расположено средство, которое своим усилием воздействует на направляющую для уменьшения свободного расстояния. Преимущественно, этим средством является напряженный пакет пружин. В качестве альтернативы это воздействие может осуществляться также гидравлическим или пневматическим цилиндро-поршневым агрегатом прямого или косвенного действия, например эксцентриком. Средства имеют прогрессивную характеристику, так что усилие для увеличения расстояния между направляющими заметно возрастает по мере увеличения пути раскрытия, причем усилие для достижения расстояния между направляющими, однако, меньше, чем "встречное усилие" в результате деформации. Возврат к обычному свободному расстоянию происходит, таким образом, автоматически.

Преимущество предложенного способа следует усматривать в том, что нужное центрирование накатки достигается очень простыми конструктивными средствами.

Сущность способа согласно изобретению более подробно поясняется с помощью примера его выполнения на чертежах, на которых:

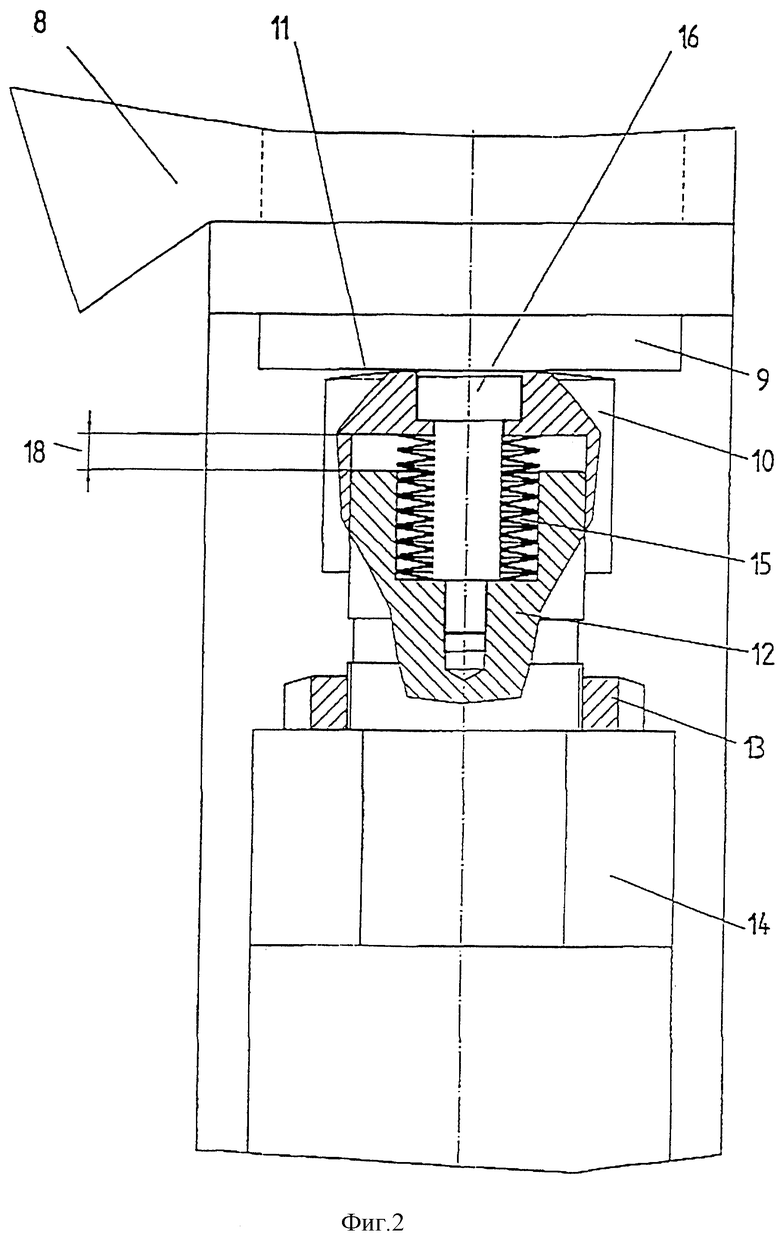

на фиг. 1 изображен вид сверху на направляющий элемент в плоскости направляющей;

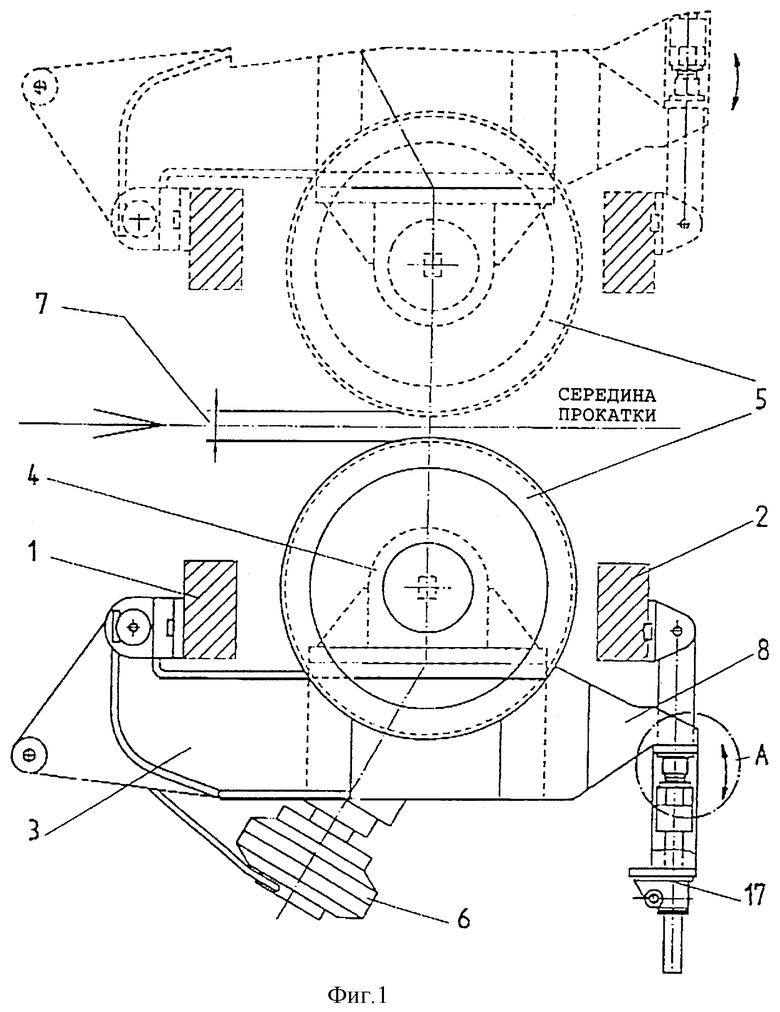

фиг. 2 - деталь A в увеличенном масштабе.

Между двумя неподвижно установленными стойками 1, 2 посредством качающегося коромысла 3 на подшипниковом кронштейне 4 установлен направляющий элемент 5, здесь в виде диска Дишера. Привод диска 5 Дишера осуществляется установленным под коромыслом 3 гидродвигателем 6. На правом конце коромысла 3 установлен механизм перемещения для регулирования свободного расстояния 7 между дисками 5 Дишера. Когтеобразно выполненный конец 8 коромысла 3 опирается упорным элементом 9 на выполненный в виде шляпы ответный элемент 10 механизма перемещения. Для компенсации кругового движения когтеобразно выполненного конца 8 коромысла 3 ответный элемент 10 имеет сферическую ответную поверхность 11. Снабженный центральной выемкой, выполненный поршнеобразно элемент 12 прочно соединен с поршневым штоком 14 механизма перемещения посредством резьбы и контргайки 13. В названной центральной выемке расположен, например, пакет 15 тарельчатых пружин, напрягаемый винтом 16. Регулирование расстояния 7 между дисками 5 Дишера происходит посредством шпиндельного элемента 17, изображенного на фиг. 1 лишь в общих чертах. Ход 18, возникающий от зазора между торцевой поверхностью поршнеобразного элемента 12 и внутренней торцевой поверхностью ответного элемента 10, соответствует половине разности расстояния 7 между дисками 5 Дишера перед накаткой и на установившейся фазе прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ПОПЕРЕЧНО-ВИНТОВОЙ И ПИЛЬГЕРНОЙ ПРОКАТКОЙ | 1995 |

|

RU2139154C1 |

| СПОСОБ ПРОДОЛЬНОЙ НЕПРЕРЫВНОЙ ПРОКАТКИ БЕСШОВНЫХ ТРУБ | 1992 |

|

RU2097155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| Стан винтовой прокатки | 2020 |

|

RU2764066C2 |

| ПРОШИВНОЙ СТАН С ГИДРАВЛИЧЕСКОЙ УСТАНОВКОЙ ВАЛКОВ | 2019 |

|

RU2758509C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| НЕПРЕРЫВНЫЙ ОПРАВОЧНЫЙ СТАН | 1991 |

|

RU2048936C1 |

| Способ винтовой прошивки | 1976 |

|

SU590024A1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 2013 |

|

RU2554238C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

Использование: изобретение относится к способу изготовления полого изделия из массивной, нагретой до температуры деформации круглой стали путем прошивки на стане поперечно-винтовой прокатки с использованием калиброобразующих направляющих элементов, и устройству для его изготовления. Сущность: перед началом прошивки свободное расстояние между калиброобразующими направляющими элементами уменьшают по сравнению с установившейся фазой прокатки, а после накатки расстояние устанавливают на обычное значение установившейся фазы, при этом за счет компенсации усилий, действующих при деформации круглой стали на калиброобразующие направляющие элементы, и усилий смыкания, поддерживающих небольшую величину просвета калибра, изменения расстояния происходят автоматически. Устройство для осуществления способа содержит двухвалковый стан поперечно-винтовой прокатки и установленную между косыми валками прошивную оправку с использованием калиброобразующих направляющих элементов, в частности дисков Дишера, причем свободное расстояние между направляющими элементами, установленными между стойками с возможностью поворота или перемещения, можно регулировать в плоскости направляющих элементов относительно диаметра применяемой круглой стали, при этом на установленном с возможностью поворота или перемещения направляющем элементе расположено средство, которое своим усилием воздействует на направляющий элемент для уменьшения свободного расстояния и имеет прогрессивную характеристику перемещения. Изобретение обеспечивает центрирование блока перед процессом прошивки, в частности толстостенных полых изделий с помощью простых средств. 2 с. и 3 з.п. ф-лы, 2 ил.

| Stradttmann, Stahlrohr - -Handbuch, 7 | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| DE 4308721, 10.03.1994 | |||

| JP 57022807 A, 05.02.1982 | |||

| JP 61030207 A, 12.02.1986 | |||

| US 5479805 A, 02.01.1996 | |||

| JP 61027108 A, 06.02.1986 | |||

| УСТАНОВКА ДЛЯ ВЫРАБОТКИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2019 |

|

RU2702683C1 |

| DE 19611782 A1, 18.09.1997 | |||

| DE 36021176 C1, 13.08.1987 | |||

| СПОСОБ ПРОИЗВОДСТВА КУРИТЕЛЬНОЙ КОМПОЗИЦИИ ДЛЯ КАЛЬЯНА | 2015 |

|

RU2593093C1 |

| US 4803861 24.02.1989. | |||

Авторы

Даты

2001-04-20—Публикация

1997-03-07—Подача