твором азотнокислого кобальта концентрации 200 кг/м в течение 24 ч при 20°С, сушат при 20°С до воздушно-сухого состояния и восстанавливают в токе водорода при объемной скорости его подачи 100ч в течение 24 ч при 400°С.

Полученный катализатор содержит, мас.%:

Кобальт5

Цирконийсиликат 95 причем цирконийсиликат имеет состав, мас.%:

Zr021

NaaO0,05

SI02Остальное

Пример 2. Водный раствор хлорок- сида циркония (хч; ТУ 6-09-3677-74), содержащий 10 Kr/M3 Zr02 и 100 кг/м3 Н2504,и водный раствор силиката натрия концентрации по NaOH 1,8 кг-экв/м3 смешивают в смесителе с образованием цирконийсили- катного гидрозоля, который коагулируют при 20°С и рН 8,4 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель подвергают синерезису при 60°С в течение 6 ч и обрабатывают водным раствором нитрата аммония концентрации 5 кг/м5 при 60°С в течение 12 ч, промывают конденсатной водой при 60°С в течение 6 ч от нитрат-ионов, сушат при 190°С и прокаливают при 700°С в течение 6 ч в токе воздуха. Полученный цирконийси- ликатный носитель пропитывают водным раствором азотнокислого кобальта концентрации 260 кг/м в течение 3 ч при 80°С, сушат при 80°С до воздушно-сухого состояния и восстанавливают в токе водорода при объемной скорости подачи 80 ч в течение 3 ч при 600°С.

Полученный катализатор содержит, мас.%:

Кобальт6,5

Цирконийсиликат 93,5 причем цирконийсиликат имеет следующий состав, мас.%:

,5

Na200,1

SI02Остальное

Пример 3. Водный раствор сульфата циркония, содержащий 20 кг/м3 Zr02 и 80 кг/м3 H2S04, и водный раствор силиката натрия концентрации по NaOH 1,6 кг-экв/м3 смешивают в смесителе с образованием цирконийсиликатного гидрозоля, который коагулируют при 10°С и рН 8,2 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором нитрата аммония концентрации 10 кг/м при 50°С в течение 18 ч, промывают кондексатной водой при 50°С в течение 12 ч от нитрат-ионов, сушат при 150°С и прокаливают при 600°С в течение 12 ч в токе воздуха. Полученный цирконийсиликатный носитель пропитывают водным раствором азотнокислого кобальта концентрации 400 кг/м3 в течение 5 ч при 50°С, сушат при 50°С до воздушно- сухого состояния и восстанавливают в токе водорода при обьемной скорости его под0 ачи в течение 5 ч при 450°С,

Полученный катализатор содержит, мас.%:

Кобальт10

Цирконийсиликат 90

5 причем цирконийсиликат имеет следующий состав, мас.%:

Zr026,4

Na200,1

SI02Остальное

0П р и м е р 4. Водный раствор сульфата

циркония, содержащий 30 кг/м3 ZrOa и 70 кг/м H2S04, и водный раствор силиката натрия концентрации по NaOH 1,5 кг-экв/м смешивают в смесителе с образовани5 ем цирконийсиликатного гидрозоля, который коагулируют при 15°С и рН 8.0 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором нитрата аммония

0 концентрации 15 кг/м3 при 40°С в течение 16ч, промывают конденсатной водой при 40°С в течение 20 ч от нитрат-ионов, сушат при 150°С и прокаливают пои 500°С в течение 8 ч в токе воздуха. Полученный цирко5 нийсиликатный носитель пропитывают водным раствором нитрата кобальта концентрации 600 кг/м в течение 12 ч при 30°С, сушат при 30°С до воздушно-сухого состояния и восстанавливают в токе во0 дорода при объемной скорости его подачи 100 в течение 8 ч при 500°С.

Полученный катализатор содержит, мас.%:

Кобальт15

5Цирконийсиликат 85

причем цирконийсиликат имеет следующий состав, мас.%:

Zr0210

Na200,4

0 Si02Остальное

Прим е,р 5. Водный раствор сульфата циркония, содержащий 2 кг/м Zr02 и 120 кг/м H2S04, и водный раствор силиката натрия концентрации по NaOH

5 1,6 кг-экв/м смешивают в смесителе с образованием цирконийсиликатного гидрозоля, который коагулируют при 5°С и рН 8,4 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором нитрата аммония концентрации 10 кг/м при 50°С в течение 18 ч, промывают конденсатной водой при 50°С в течение 16 ч от нитрат-ионов, сушат при 160°С и прокаливают при 700°С в течение б ч в токе воздуха. Полученный цирконийсиликатный носитель пропитывают водным раствором нитрата кобальта концентрации 120 кг/м в течение 6 ч при 25°С, сушат при 25°С до воздушно-сухого состояния и восстанавливают в токе водо- рода при объемной скорости его подачи 100 в течение 6 ч при 450°С.

Полученный катализатор содержит, мас.%:

Кобальт3

Цирконийсиликат 97 причем цирконийсиликат имеет следующий состав, мас.%:

Zr020,5

N3200,03

Si02Остальное

Пример 6. Водный раствор сульфата циркония, содержащий 35 кг/м Zr02 и 80 кг/м hteSO. и водный раствор силиката натрия концентрации по NaOH 1,6 кг-экв/м3 смешивают в смесителе с образованием цирконийсиликатного гидрозоля, который коагулируют при 10°С и рН 8,1 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают вод- ным раствором нитрата аммония концентрации 3 кг/м3 при 20°С в течение 12 ч, промывают конденсатной водой при 20°С в течение 24 ч от нитрат-ионов, сушат при 190°С и прокаливают при 600°С в течение 8 ч в токе воздуха. Полученный цирконийсиликатный носитель пропитывают водным раствором нитрата кобальта концентрации 650 кг/м в течение 12ч при 30°С, сушат при 30°С до воздушно-сухого состояния и вое- станавливают в токе водорода при объемной скорости его подачи 100 в течение 12 ч при 400°С.

Полученный катализатор содержит, мас.%:

Кобальт17

Цирконийсиликат 83 причем цирконийсиликат имеет следующий состав, мас.%:

Zr029,0

N3200,5

SI02Остальное

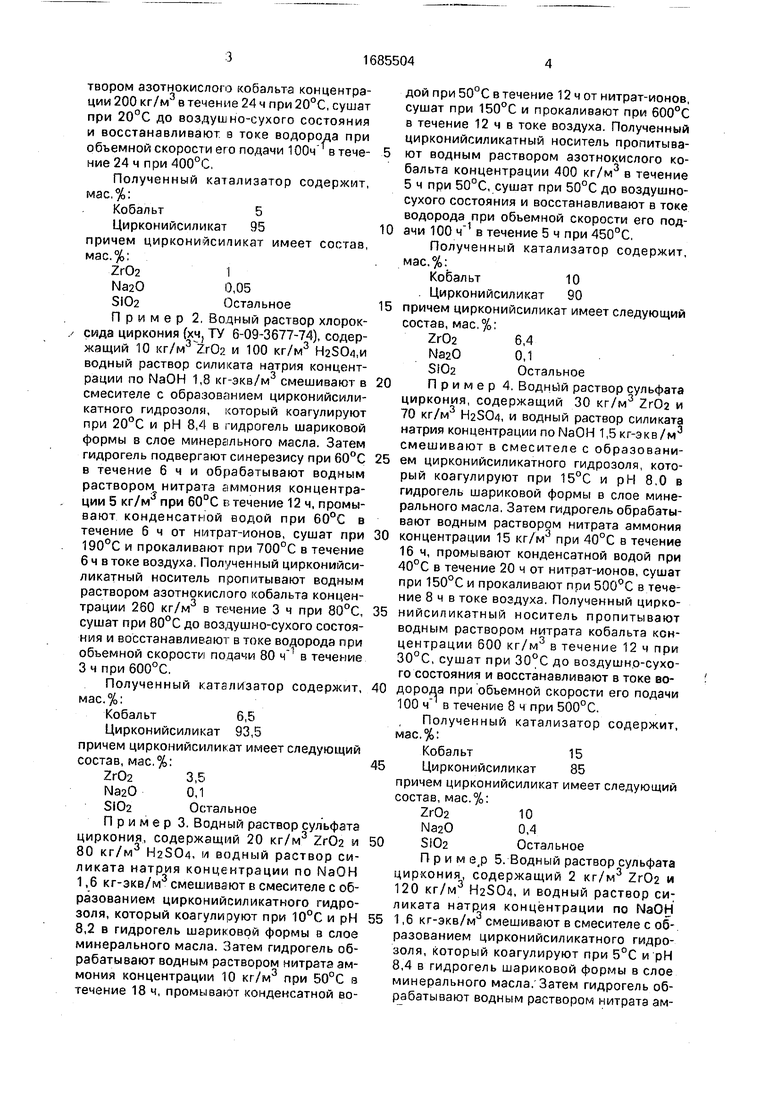

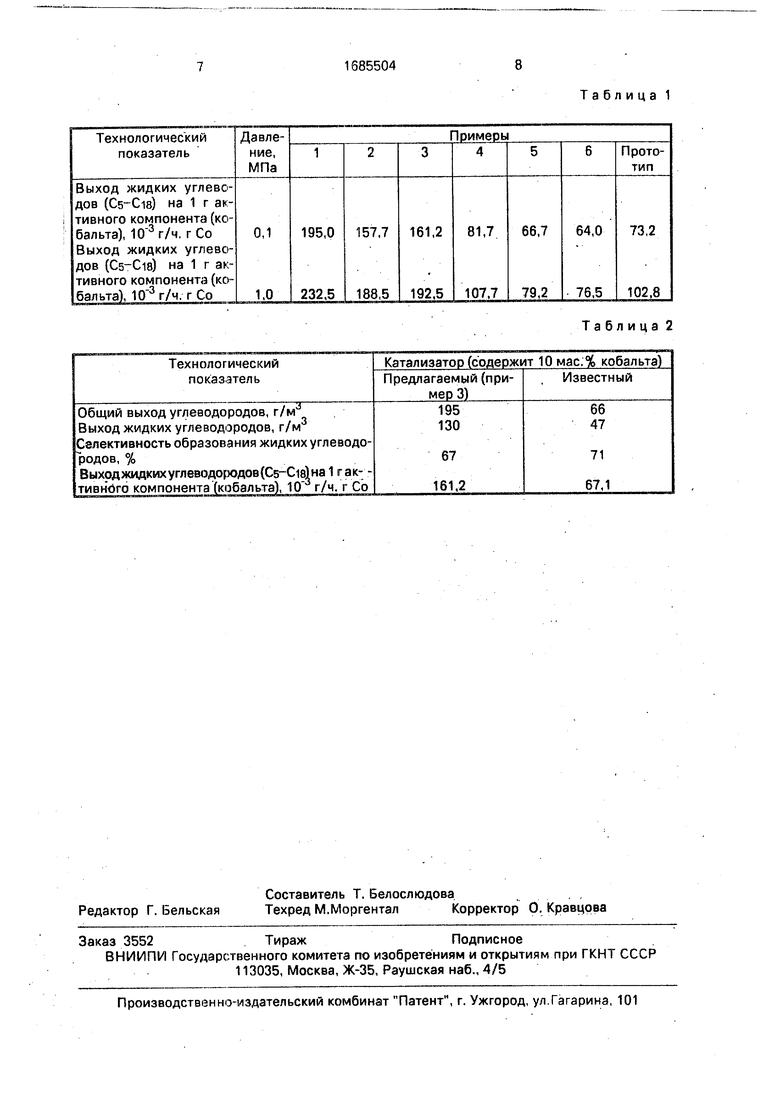

Полученные катализаторы испытывают в реакции синтеза углеводородов из СО и Н2 в проточном реакторе при температуре 200°С, объемной скорости синтез-газа, равной 100 ч , соотношении компонентов СО:Н2 1:2, при атмосферном и повышенном давлении (1,0 МПа).

Результаты испытаний представлены в табл. 1, 2.

В табл. 2 приведены результаты испытаний для катализаторов, близких по составу, но приготовленных с использованием предлагаемого и известного носителей.

Пример 7. Катализатор, приготовленный согласно прототипу, содержит в качестве носителя силикагель. на который нанесено 5 мас.% оксида циркония и затем 10 мас.% кобальта (активный компонент).

Как видно из представленных данных, предлагаемый катализатор позволяет повысить выход жидких углеводородов на грамм активного компонента (кобальта) и имеет более простую технологию приготовления, так как исключается стадия нанесения на носитель оксида циркония с сушкой и прокаливанием.

Изменение количества компонентов в большую или меньшую сторону по сравнению с составом, указанным в формуле изобретения, приводит к уменьшению выхода жидких углеводородов на грамм активного компонента.

Формула изобретения Катализатор для синтеза жидких углеводородов из оксида углерода и водорода, содержащий в качестве активной составляющей кобальт и носитель на основе оксидов кремния и циркония, отличающийся тем, что, с целью повышения активности, в качестве носителя катализатор содержит цирконийсиликат при следующем соотношении компонентов, мас.%: Кобальт5-15

Цирконийсиликат85-95

причем цирконийсиликат имеет следующее соотношение компонентов, мас.%: Оксид циркония1-10

Оксид натрия0,05-0,4

Оксид кремнияОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА | 1994 |

|

RU2043785C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1986 |

|

SU1396333A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ И ДОЖИГА ОКСИДА УГЛЕРОДА | 1986 |

|

SU1396334A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2166529C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2167908C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2229498C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА ЭТИЛЕНОМ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2256640C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА | 1994 |

|

RU2049806C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2233309C1 |

| КАТАЛИЗАТОР ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВ | 1993 |

|

RU2043148C1 |

Изобретение позволяет повысить активность катализатора. Для этого используют носитель состава, мас.% кобальт 5-15, цирконий силикат 85-95, при содержании в последнем, мас.%: оксид циркония 1- 10; оксид натрия 0,05-0,4; и оксид кремния - остальное. Катализатор позволяет повысить выход жидких углеводородов на граммкобальта при более простой схеме приготовления катализатора, так как исключается стадия нанесения на носитель оксида циркония, сушка и прокаливание 2 табл. по NaOH 1,4 кг-экв/м3 и модулем 2,7 смешивают в смесителе с образованием цирко- нийсиликатного гидрозоля, который коагулируют при 5°С и рН 7,8 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель подвергают си- нерезису при 20°С в течение 24 ч и обрабатывают водным раствором сульфата аммония концентрации 20 кг/м3 при 20°С в течение 36 ч, промывают конденсатной водой при 20°С-в течение 24 ч от сульфат- ионов при 110°С и прокаливают при 450°С в течение 24 ч, Полученный цирконийсили- катный носитель пропитывают водным расО 00 ел ел о Јь

Таблица 2

| Эйдус Т.Л | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Нефтехимия, 1964, т | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Лапидус А.Л | |||

| и др | |||

| Синтез углеводородов из СО и На на нанесенном на алюмосиликат Co-карбонильном катализаторе | |||

| Изв | |||

| АН СССР, 1988, , с | |||

| Автомобильная запальная разборная свеча | 1921 |

|

SU994A1 |

| Сайед М.С | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| канд.дисс | |||

| М., 1984 Изобретение относится к каталитической химии и может быть использовано для получения жидких углеводородов в синтезе Фишера-Тропша | |||

| Целью изобретения является повышение активности катализатора за счет модификации носителя и определенного соотношения компонентов | |||

| Изобретение иллюстрируется следующими примерами | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Водный раствор сульфата циркония (хч, ТУ 6-09-3986-75), содержащий 3 кг/м3 ZrOz и 60 кг/м3 H2S04, и водный раствор силиката натрия с концентрацией | |||

Авторы

Даты

1991-10-23—Публикация

1989-08-07—Подача