ной головкой 5 перемещается и накопителю 6, в позиции смены которого происходит установка необходимой сменной головки 5, после чего она перемещается в зону обработки. Устройство 14 aвтoмatичecкoй смены инструмента доставляет необходимый инструмент. После установки режущего инструмента при необходимости может быть осуществлена подача СОЖ в зону обработки через сопла 37. Для этого СОЖ подают в магистраль 9, которая, минуя полуразъемы 7, 12, попадает в полость распределительного механиз ма 21. В случае использования инструмента 15 для очистки поверхностей обрабатываемых деталей во время

93579

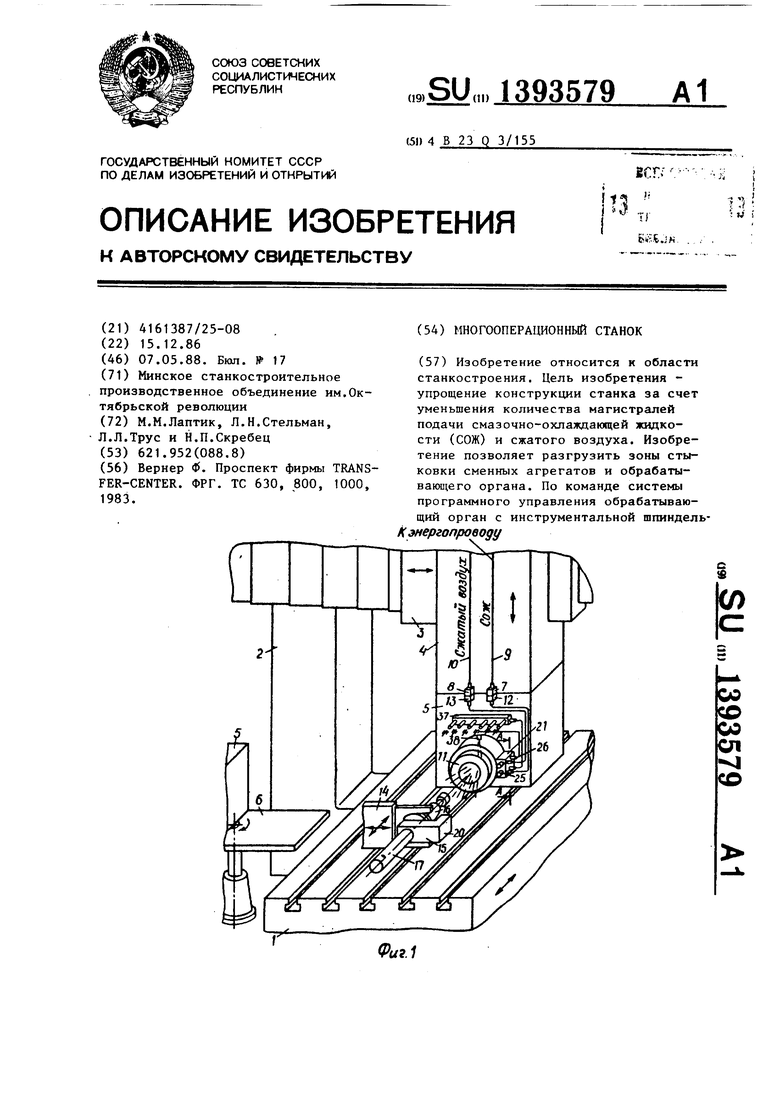

его установки в шпиндель корпус 16 инструмента 15 входит в посадочное место шпинделя, а сориентированный полуразъем 20,воздействует на золотники 25, 26 распределительного механизма 21, тем самым обеспечивая переключение подачи СОЖ и сжатого воздуха на подачу в инструмент 15. Для этого на корпусе 16 расположены сопла, соединенные магистралями, проходящими в корпус 16 посредством полуразъемов 20, а также магистралями, выполненными в золотниках 25, 26 и выходящими на выступающие концы золотников 26, 25, с подающими магистралями обрабатывающего органа . 5 ил .

| название | год | авторы | номер документа |

|---|---|---|---|

| Многооперационный станок | 1984 |

|

SU1202788A1 |

| Разъемное соединение трубопроводов | 1984 |

|

SU1225977A1 |

| Многооперационный станок | 1987 |

|

SU1465240A1 |

| Многооперационный станок | 1983 |

|

SU1126406A1 |

| Быстродействующее устройство для соединения трубопроводов | 1987 |

|

SU1520293A1 |

| Устройство для подачи смазочно-охлаждающей жидкости в зону резания станка | 1986 |

|

SU1400855A1 |

| Устройство для автоматической подачи смазочно-охлаждающей жидкости | 1984 |

|

SU1220728A1 |

| Многооперационный фрезерно-расточный станок портального типа | 1983 |

|

SU1151413A1 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ | 1996 |

|

RU2118736C1 |

| Многооперационный станок | 1984 |

|

SU1733217A1 |

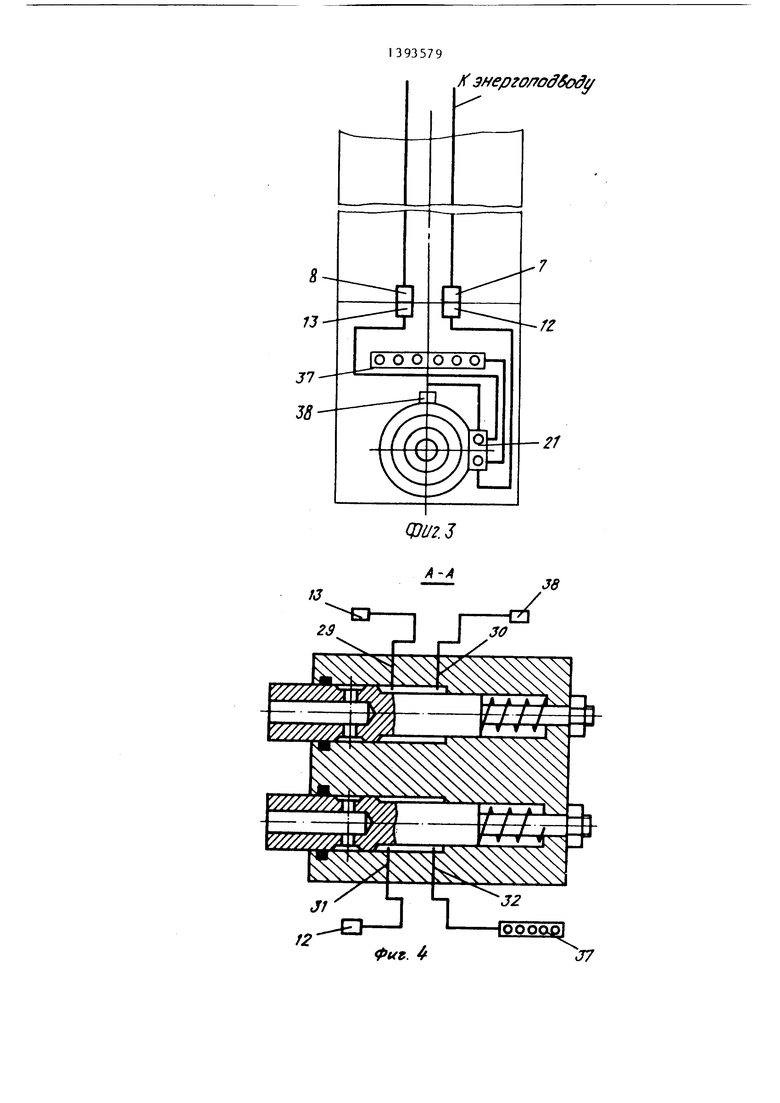

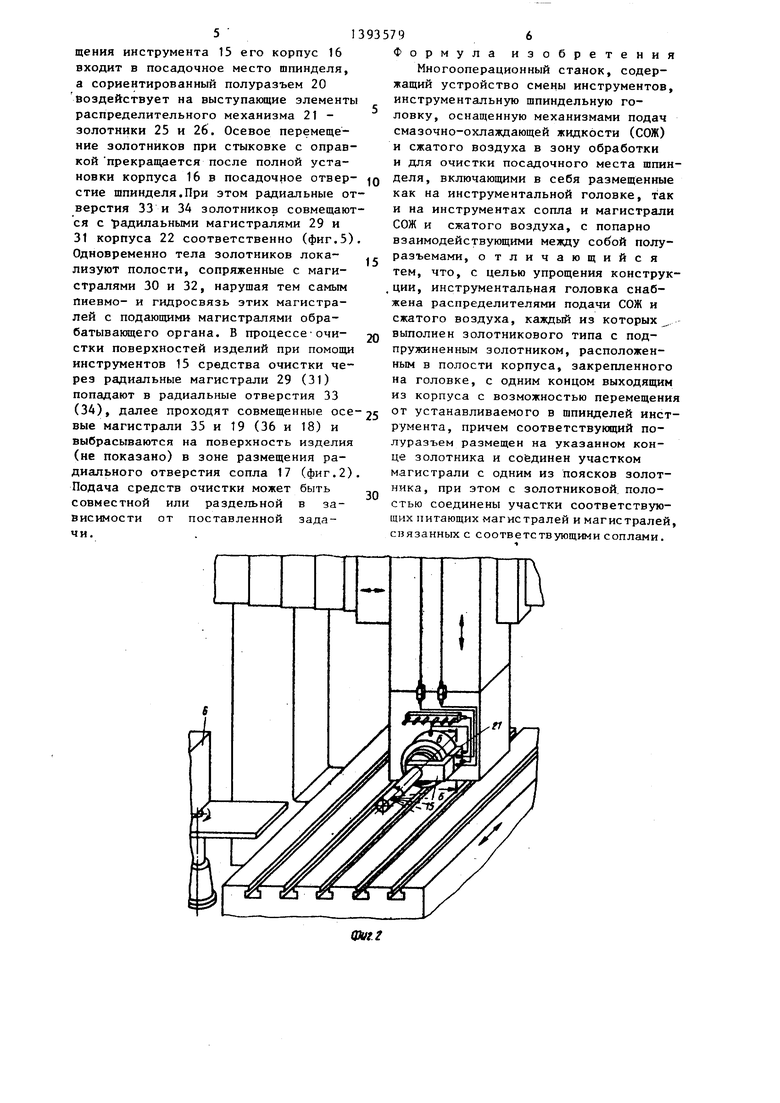

Изобретение относится к области станкостроения. Цель изобретения - упрощение конструкции станка за счет уменьшения количества магистралей подачи смазочно-охлаждающей жидкости (СОЖ) и сжатого воздуха. Изобретение позволяет разгрузить зоны стыковки сменных агрегатов и обрабатывающего органа. По команде системы программного управления обрабатывающий орган с инструментальной шпиндель- К знергопроводу (Л со ;о со 01 со Фиг.1

1

Изобретение относится к станкостроению.

Цель изобретения - упрощение конструкции станка за счет уменьшения количества магистралей подачи смазоч но-охлаждакщей жидкости (СОЖ) и сжатого воздуха.

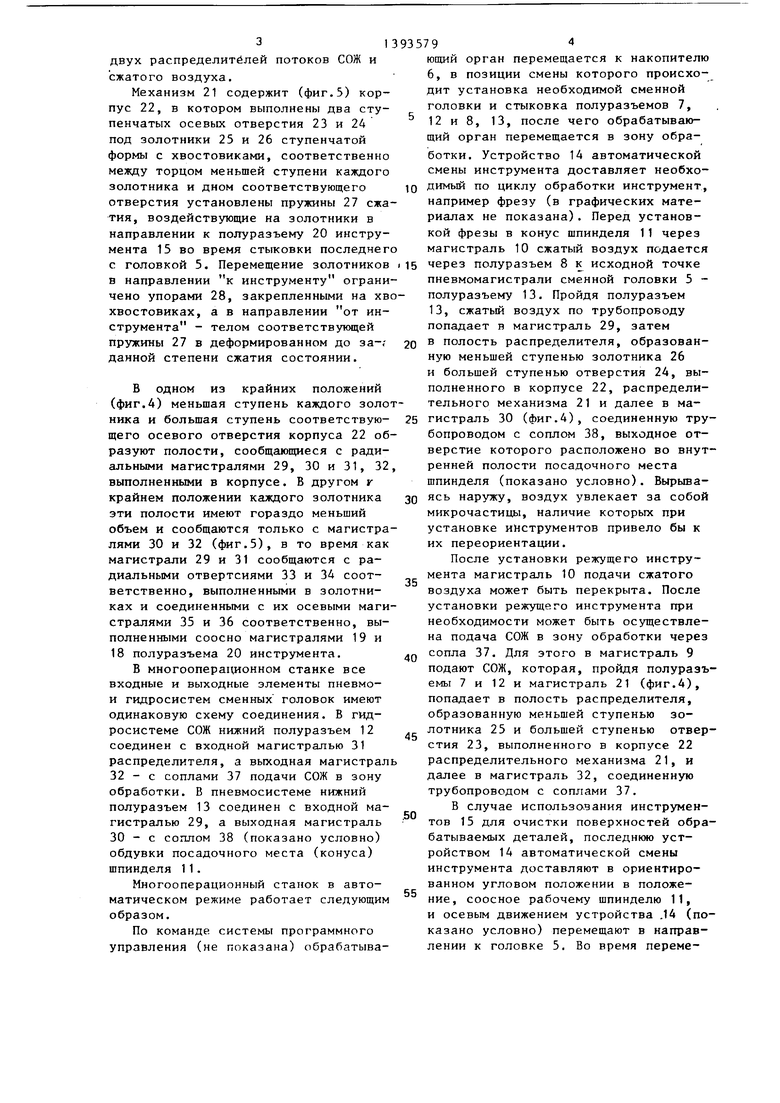

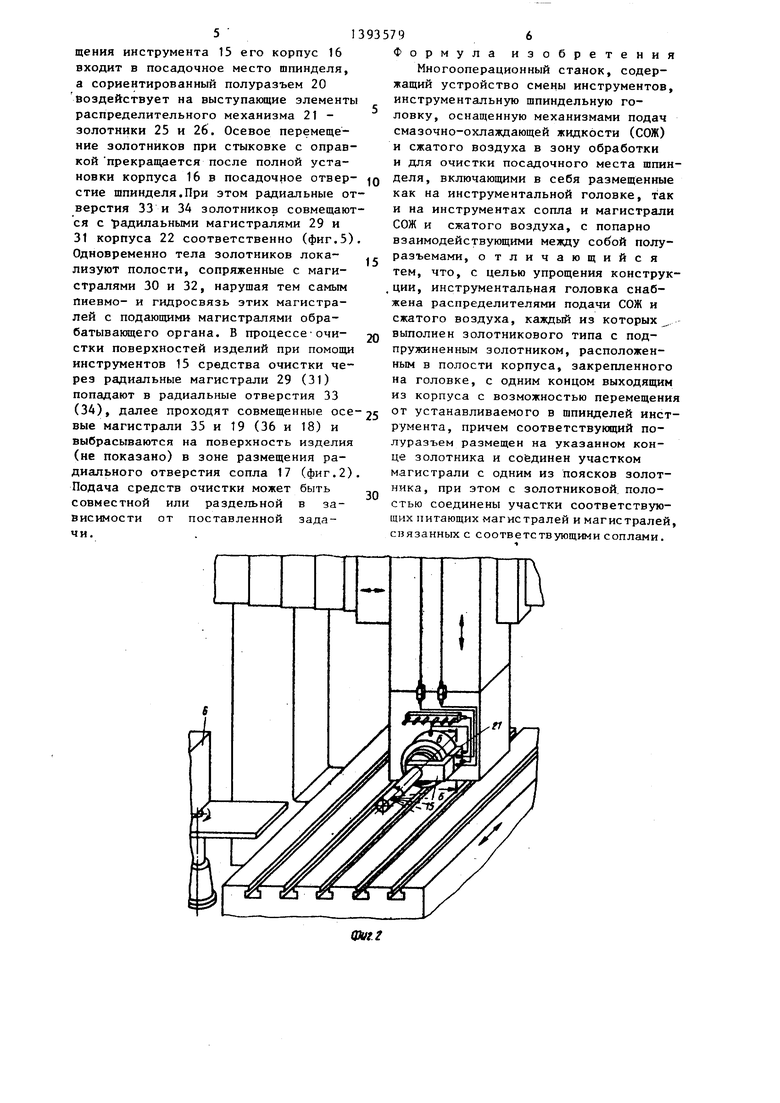

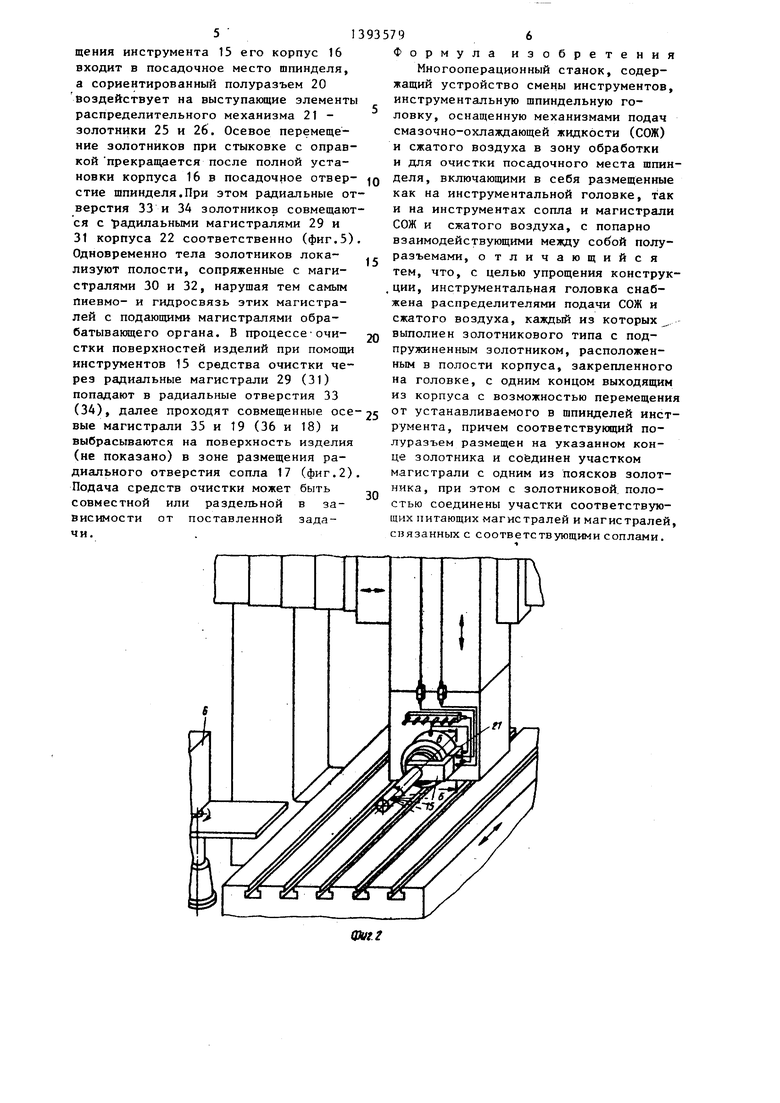

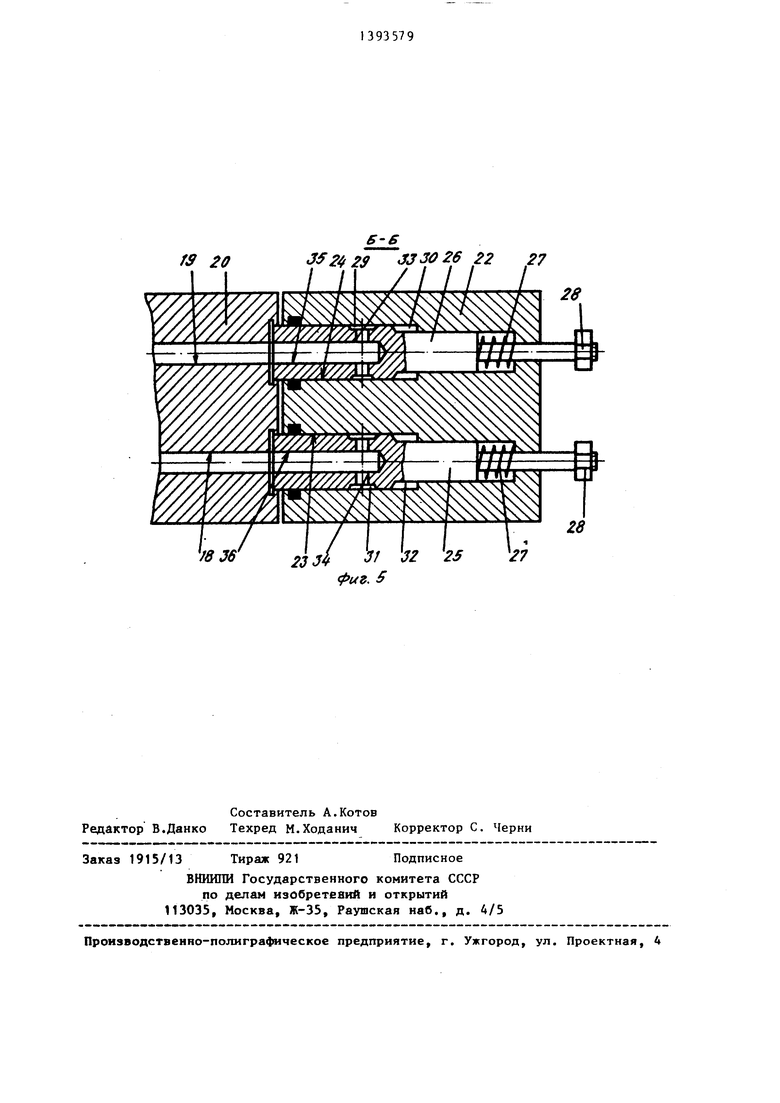

На фиг.1 изображен станок с инструментом для очистки поверхностей в нерабочем положении, общий вид; на фиг.2 - то же, инструмент в рабочем положении; на фиг.З - упрощенная схема очистных пневмо- и гидрокомму- накаций станка; на фиг.4 - разрез А-А на фиг.1; на фиг.5 - разрез Б-Б на фиг.2.

Многооперационный станок содержит продольный стол 1 для размещения изделий (не показаны), подлежащих обработке, портал 2 с обрабатывающим органом, выполненным в виде поперечно-подвижной каретки 3 и вертикально-подвижного ползуна 4. На ползуне 4 закреплена инструментальная шпиндельная головка 5, выполненная съемной. В накопителе 6 хранятся сменные шпиндельные головки 5.

На ползуне 4 в зоне стыковки с головками 5 закреплены верхние 7 и 8 полуразъемы,соединенные с подающим магистралями 9 СОЖ и 10 сжатого воздуха (показаны условно) соответственно. Каждая сменная головка 5

5

5

включает рабочий шпиндель 11, кинематически связанный с ползуном (кинематическая цепь не раскрыта),ав зоне стыковки головки 5 с ползуном на ней закреплены соответствующие верхним полуразъемам 7 и 8 нижние полуразъемы 12 и 13.

Полуразъемы 12 и 13 являются исходными точками магистралей СОЖ и сжатого воздуха соответственно каждой сменной головки 5 станка. В конструкции станка предусмотрено устройство 14 автоматической смены инструментов (показано условно), в том числе инструментов 15 (фиг.2) для очистки поверхностей обрабатьгеаемых изделий.

Инструмент содержит (фиг.1) корпус 16, выполненный под посадочный конус шпинделя 11, закрепленное на корпусе сопло 17 с магистралями 18 и 19 (фиг.5) для подвода СОЖ и сжатого воздуха соответственно в зону очистки (конструкция сопла показана условно), переходящими в магистрали соответствующих полуразъемов, закрепленных на корпусе 16 консольно и выполненных за одно целое в виде полуразъема 20. На каждой головке 5 в месте стыковки с полуразъемом 20 закреплен распределительный механизм 21.представляющий собой совокупность двух верхних полуразъемов и

двух распределителей потоков СОЖ и сжатого воздуха.

Механизм 21 содержит (фиг.5) корпус 22, в котором выполнены два ступенчатых осевых отверстия 23 и 24 под золотники 25 и 26 ступенчатой формы с хвостовиками, соответственно между торцом меньшей ступени каждого золотника и дном соответствующего отверстия установлены пружины 27 сжатия, воздействующие на золотники в направлении к полуразъему 20 инструмента 15 во время стыковки последнего с головкой 5. Перемещение золотников в направлении к инструменту ограничено упорами 28, закрепленными на хво хвостовиках, а в направлении от инструмента - телом соответствующей пружины 27 в деформированном до за-; данной степени сжатия состоянии.

В одном из крайних положений (фиг.4) меньшая ступень каждого золотника и большая ступень соответствующего осевого отверстия корпуса 22 образуют полости, сообщающиеся с радиальными магистралями 29, 30 и 31, 32 выполненными в корпусе. В другом г крайнем положении каждого золотника эти полости имеют гораздо меньший объем и сообщаются только с магистралями 30 и 32 (фиг.5), в то время как магистрали 29 и 31 сообщаются с радиальными отвертсиями 33 и 34 соответственно, выполненными в золотниках и соединенными с их осевыми магистралями 35 и 36 соответственно, выполненными соосно магистралями 19 и 18 полуразъема 20 инструмента.

В многооперационном станке все входные и выходные элементы пневмо- и гидросистем сменных головок имеют одинаковую схему соединения. В гидросистеме СОЖ нижний полуразъем 12 соединен с входной магистралью 31 распределителя, а выходная магистраль 32 - с соплами 37 подачи СОЖ в зону обработки. В пневмосистеме нижний полуразъем 13 соединен с входной магистралью 29, а выходная магистраль 30 - с соплом 38 (показано условно) обдувки посадочного места (конуса) шпинделя 11.

Многооперационный станок в автоматическом режиме работает следующим образом.

По команде системы программного управления (не показана) обрабатыва5 0

5

0

5

0

5

0

5

юпщй орган перемещается к накопителю 6, в позиции смены которого происходит установка необходимой сменной головки и стыковка полуразъемов 7, 12 и 8, 13, после чего обрабатывающий орган перемещается в зону обработки. Устройство 14 автоматической смены инструмента доставляет необходимый по циклу обработки инструмент, например фрезу (в графических материалах не показана). Перед установкой фрезы в конус шпинделя 11 через магистраль 10 сжатый воздух подается через полуразъем 8 к исходной точке пневмомагистрали сменной головки 5 - полуразъему 13. Пройдя полуразъем 13, сжатый воздух по трубопроводу попадает н магистраль 29, затем в полость распределителя, образованную меньшей ступенью золотника 26 и большей ступенью отверстия 24, выполненного в корпусе 22, распределительного механизма 21 и далее в магистраль 30 (фиг.4), соединенную трубопроводом с соплом 38, выходное отверстие которого расположено во внутренней полости посадочного места шпинделя (показано условно). Вырываясь наружу, воздух увлекает за собой микрочастицы, наличие которых при установке инструментов привело бы к их переориентации.

После установки режущего инструмента магистраль 10 подачи сжатого воздуха может быть перекрыта. После установки режущего инструмента при необходимости может быть осуществлена подача СОЖ в зону обработки через сопла 37. Для этого в магистраль 9 подают СОЖ, которая, пройдя полуразъемы 7 и 12 и магистраль 21 (фиг.4), попадает в полость распределителя, образованную меньшей ступенью золотника 25 и большей ступенью отверстия 23, выполненного в корпусе 22 распределительного механизма 21, и далее в магистраль 32, соединенную трубопроводом с соплами 37.

В случае использования инструментов 15 для очистки поверхностей обрабатываемых деталей, последнюю устройством 14 автоматической смены инструмента доставляют в ориентированном угловом положении в положение, соосное рабочему шпинделю 11, и осевым движением устройства .14 (показано условно) перемещают в направлении к головке 5. Во время переме/Г знерго/7о 6о

Фиг.З

А-А

put.

/У 20

Б-6 JJ3026 22

27

2в

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проспект фирмы TRANSFER-CENTER | |||

| ФРГ | |||

| ПРОМЕЖУТОЧНАЯ ОПОРА ДЛЯ КАНАТНОГО ТРАНСПОРТЕРА | 1923 |

|

SU630A1 |

Авторы

Даты

1988-05-07—Публикация

1986-12-15—Подача