О

С«9 N5 SO

со Изобретение относится к порошковой металлургии, в частности к полу чению керамических изделий из реакционно-спечённого нитрида кремния, которые облсшают высокой термопроводностью, термостойкостью и эрознойной стойкостью. Эти изделия при меняют в качестве конструкционных элементов, работающих в экстремальных тепловых условиях, например, деталей газотурбинных двигателей. Известен способ получения реакционао-спеченного нитрида кремния путем азотирования прессованной заготовки из порошка кремния в кремни содержащей эасыпке (порошок нитрида бора и кремния) при 40-60 атм и 200 2100 К 1 . Недостатком этого способа являет ся длительность процесса азотирования и примене.ние энергоемкого печно го оборудования. Известен способ получения реакционно-спеченного нитрида кремния путем азотирования заготовок из тон кодисперсного порошка кремния газообразным азотом при 1600 К в течение 120 ч 2 . Недостатком указанного способа является длительность процесса азотирования а, также применение энерг ёмкого, уникального, дорогостоящего .технологического оборудования, обус ловленное использованием высоких те ператур и давления.. Известен также способ получения керамических изделий на основе нитрида кремния, заключающийся в том, что порошок кремния предварительно смешивают с нитридом кремния (550 мас,%) и с кислородсодержащим со единением (1,5-2,4 мае.%), затем формуют изделие, которое подвергают азотированию газообразным азотом при 1700 К в течение 4-5 ч з . Использование кислородсодержащего соединения загрязняет керамическое изделие окислгини которые ухудшают его высокотемпературную прочность. Наиболее близким к предлагаемому является способ получения нитрида кремния с содержанием кислорода менее 0,5% путем высокотемпературного азотирования в режиме горения (самораспространяющегося синтеза - СВС порошка кремния при Р ло 4000 К и давлении до 1000 бар |j4 . Данный способ позволяет получать порошок нитрида кремния с незначительным содержанием кислорода, однако для дальнейшего получения плот ных горячепрессованных изделий в шихту необходимо вводить кислородные спекающие добавки, что обусловливает падение прочности с ростом температуры. Цель изобретения - получение изделий, сбладаквдих повышенной высокотемпературной прочностью. Поставленная цель достигается тем, что согласно способу получения материала на основе нитрида кремния из порошка на основе кремния путем его высокотемпературного азотирования в режиме горения при давлении 1001000 бар, готовят смесь порошков, содержащую, мае. %: кремний 44-54, нитрид кремния 44-55; углерод 1-3, формуют из нее заготовки, азотирование которых осуществляют при 23002600 К. Азотирование в режиме горения (процесс СВС) основано на том, что реакция образования нитрида кремния является экзотермической и протекает- со значительным -выделением тепла: 5iN4-tSi+N2-tC- Si, + q, где Q - теплота реакции. Это приводит к тому, что после локального воспламенения смеси фронт горения распространяется по формованному изделию самопроизвольно со скоростью 1 мм/с, температура во фронте горения достигает 2600 К. Таким образом, процесс азотирования протекает за 2-3 мин. Увеличение температуры азотирования свыше 2600 К приводит к увеличению диссоциации нитрида кремния и, следовательно, к уменьшению содержания азота в полученном изделии, что ухудшает его высокотемпературную прочность. Снижение температуры ниже 2100 К не позволяет осуществить СВС. Снижение давления ниже 100 бар не обеспечивает необходимую полноту азотирования изделия. При давлении выше 1000 бар из-за больших теплопотерь не осуществляется СВС. Введение в исходную смесь углерода связывает свободный кремний, который выплавляется из изделия, так как температура в режиме горения достигает (2600 К) и значительно превышает температуру плавления кремния (1700 К) .Введение в исходную смесь углерода менее 1 мас.% приводит к выплавлению свободного кремния из изделия, что ухудшает -его физико-механические свойства. А введение углерода в исходную смесь свыше 3 мас.% приводит к сильному газовыделенню за счет восстановления углеродом окиси кремния, которая всегда в небольшом количестве присутствует на частицах кремния, и нарушает прочность образца. Пример. Берут 44 мас.% порошка кремния марки КРО. ГОСТ 216969 с удельной поверхностью 4 ,

смешивают с 55 мас.% порошка ни-Грй- да кремния ТУ 20-23-80 с удельной поверхностью 0,3 м/г и 1 мас.% углерода в вапе сажи марки ПМ-15ТС ОСТ 381531-73 с удельной поверхностью 16 в шаровой мельнице в течение 20 ч. Затем в полученную снлесь добавляют пластификаторг состоящий из пчелиного воска и парафина, формуют методом полусухого прессования изделие, имеющее плотность 1,8 г/см. Цосле того изделие помещают в сушильный шкаф при 600 К и за 8 ч удаляют пластификатор. Затем изделие помещают в реактор-СВС на графитовую подложку. Сбоку изделия иасыпают тонкий слой Исходной смеси ив контакте с ней размещают воль рамовую спираль, укрепленную в герметичные электровводы. Далее реактор закрывают герметичной крышкой, откачивёиот до давления 10-1 бар и заполняют азотом до давления 100 бар. этого на вольфрё1мовую спираль подают электрический импульс (U 3050 8,3 40-50 А, 3-4 с длительности) Электрический импульс инициирует в смеси и изделии, реакцию СВС, которая протекает при со скоростью 1 мм/с. Процесс, горения длится 23-мин. После естественного остыва иия продуктов реакции реактор открывают и извлекают из него изделие из реакционно-спеченного нитрида кремния.

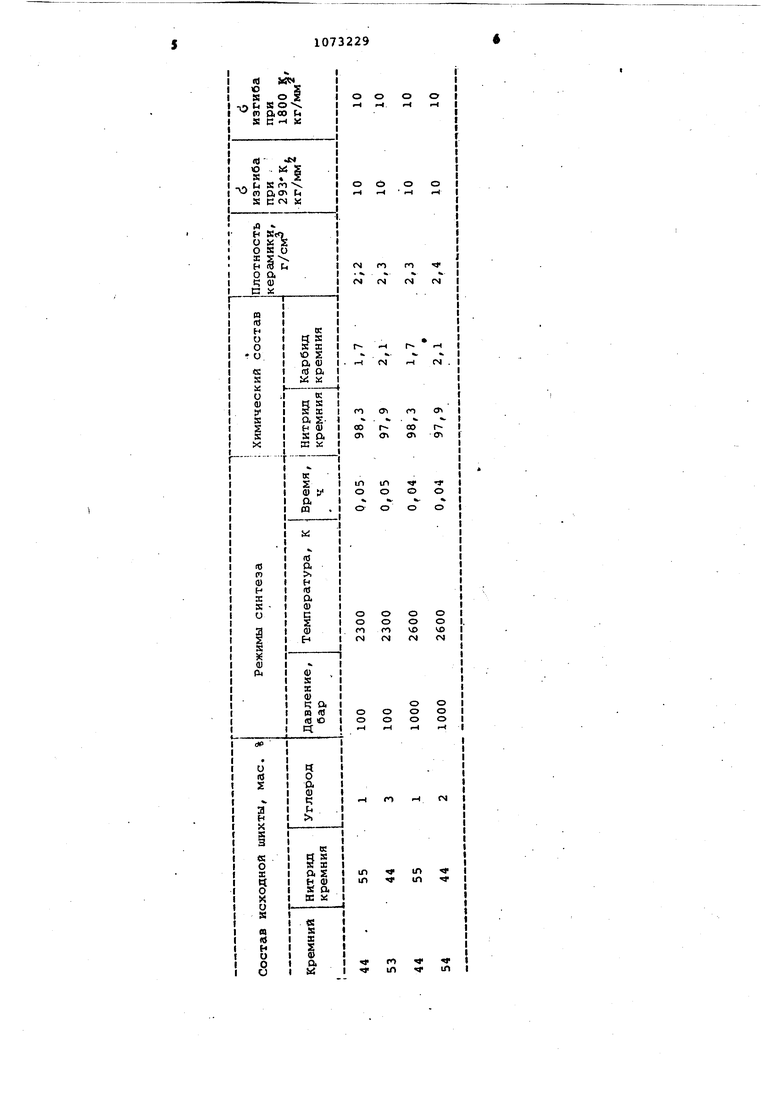

Режимы синтеза, данные по составу плотность и прочность .полученного изделия .представлены в таблице. Плотность полученного изделия 2,3 г/см.

n

n s

4(N

N

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2011 |

|

RU2458023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2019 |

|

RU2736195C1 |

| Способ получения композиционного материала на основе нитрида кремния | 2023 |

|

RU2813569C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ НА ОСНОВЕ АЛЬФА-ФАЗЫ НИТРИДА КРЕМНИЯ МЕТОДОМ СВС | 2014 |

|

RU2556931C1 |

| Способ получения огнеупорной смеси, содержащей нитрид бора | 2021 |

|

RU2778748C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2011 |

|

RU2462526C1 |

| Способ получения композиционных порошков на основе альфы-фазы нитрида кремния методом СВС | 2024 |

|

RU2833526C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННЫХ ФЕРРОСПЛАВОВ И ЛИГАТУР | 2006 |

|

RU2331691C2 |

| Способ получения азотированного силикомарганца | 2023 |

|

RU2830486C1 |

| СПОСОБ УТИЛИЗАЦИИ ПОРОШКОВ КРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ | 2007 |

|

RU2350430C1 |

СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ из порошка наоснове кремния путем его высокотемпературного азотирования врежиме горения при давлении 100-1000 бар, отличающийся тем, что, с целью получения изделий, обладающих повышенной высокотемпе{)атурной прочность, готовят смесь порошков, содержащую, мае. %: Кремний44-54 Нитрид кремния 44-55 Углерод1-3 формуют из нее заготовки, азотирование которых осуществляют при 2300- , 2600 К.

ri

ГО f

00

r

-CTi

y

f о

о

о

о о «

о о

о

п

VO

гм

ГМ

04

о о о

о о о

см

1Л

in

710732298

Материал, изготовленный из порош-при изгибе 12-16 кг/мм при 293 К и всего

ка нитрцда кремния, полученного ме-3,2-5 кг/м1иП1ри 1800 К,в то время,как

тодом СВС, имеет плотность (порис-. материал, из готовленный да нымспосотость %), лежащую в тех же пределахбом,имеет прочность 16 кг/мм-в интерва2,4-2,5 г/см (25-23%) прочностьле температур293-1800 К.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления спеченных изделий из нитрида кремния | 1974 |

|

SU518274A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| American | |||

| Ceramica Society Bull, 1978, V | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Телескоп | 1920 |

|

SU525A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент QOA W 3839541, КЛ | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Мержанов A.Г | |||

| и Боровинс- | |||

| ; кая И.Л | |||

| Самораспространяющийся высокотемпературный синтез в химии и технологии тугоплавких соединений.Журнал Всесоюзного химического сэбадества, 1979, т | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-02-15—Публикация

1981-08-10—Подача