Изобретение относится к технологии измельчения и переработки отходов резины и резиновых продуктов и может быть использовано для получения тонкодисперсного резинового порошка и крошки из предварительно дробленных изношенных шин.

Известен способ получения порошка из резины и резиновых изделий, включающий измельчение исходного материала в последовательно расположенных зонах вращающимися рабочими органами с промежуточным отбором измельчаемого материала в конце каждой зоны для его охлаждения и последующим возвратом охлажденного материала в начало смежных по ходу процесса измельчения зон [1].

Недостатком известного способа является сложность и длительность процесса получения резинового порошка, так как промежуточный отбор измельчаемого материала осуществляется между всеми смежными зонами, а также недостаточно эффективное охлаждение, что может приводить к осмолению и спеканию частиц резины при переработке. При этом в случае использования данного способа для получения порошка из кусков изношенных шин готовый продукт содержит измельченные вместе с резиной остатки металлической и текстильной составляющих.

Известен также способ получения порошка из полимерных материалов, включающий тонкодисперсное измельчение исходного материала в последовательно расположенных зонах вращающимися рабочими органами с охлаждением измельчаемого материала [2].

Недостатком этого способа является неравномерное охлаждение измельчаемого материала при переработке, что обуславливает низкое качество измельчения. При переработке кусков изношенных шин таким способом в измельчаемом материале остаются частицы металлической и текстильной составляющих.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения резинового порошка из кусков изношенных шин, включающий загрузку исходного материала, его тонкодисперсное измельчение в последовательно расположенных зонах вращающимися рабочими органами с охлаждением измельчаемого материала и выгрузку готового продукта [3].

Однако при использовании указанного способа вследствие неэффективного охлаждения измельчаемого материала возможно спекание частиц последнего внутри зон, что снижает качество готового продукта. При этом из-за наличия в материале перерабатываемых шин металлической и текстильной составляющих, удаление которых в процессе измельчения не предусмотрено, получаемый резиновый порошок содержит более 25% измельченных посторонних включений. Кроме того, в данном способе не обеспечивается регулирование качества готового продукта за счет изменения продолжительности переработки в тех или иных зонах в зависимости от физико-механических свойств исходного материала шин, характеристики которого, в частности по износостойкости, могут изменяться в широких пределах.

В предлагаемом способе получения резинового порошка из кусков изношенных шин, включающем загрузку исходного материала, его тонкодисперсное измельчение в последовательно расположенных зонах вращающимися рабочими органами с охлаждением измельчаемого материала и выгрузку готового продукта, для достижения результата по изобретению, заключающегося в повышении степени измельчения при одновременном обеспечении возможности регулирования качества готового продукта в зависимости от физико-механических свойств исходного материала шин, предусматривается осуществление в начальной зоне дезинтеграции исходного материала, из которой расслоенный материал отводят наружу и выделяют из него металлическую и текстильную составляющие, которые удаляют, а очищенную от них резиновую массу в начале охлаждают непосредственным впрыском хладагента, затем дополнительно вводят в нее компенсирующую порцию измельченной резины в количестве 1,2-1,3 от объема удаленных составляющих, после чего общую массу возвращают на доизмельчение в смежную с упомянутой последующую по ходу процесса измельчения зону, причем названные зоны выбирают предварительно, например, по свойствам исходного материала.

Таким образом, названные отличительные признаки в своей совокупности являются существенными, оказывая влияние на результат по изобретению - повышают степень измельчения при одновременном обеспечении возможности регулирования качества готового продукта в зависимости от физико-механических свойств исходного материала шин.

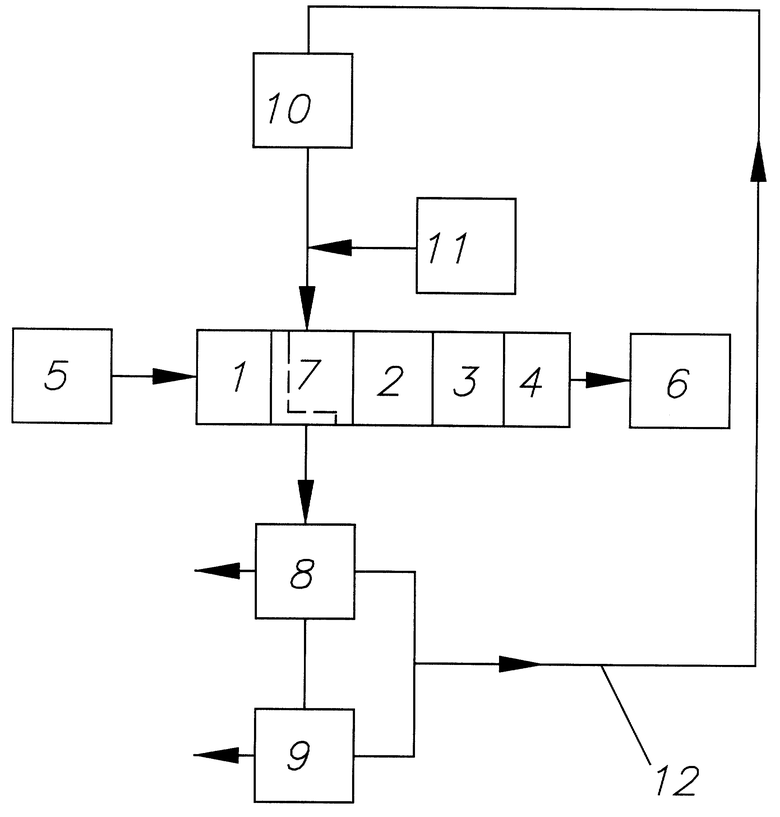

На чертеже изображена структурная схема получения резинового порошка из кусков изношенных шин.

Устройство для реализации способа получения резинового порошка из кусков изношенных шин согласно представленной схеме включает последовательно расположенные зоны 1, 2, 3 и 4 с вращающимися рабочими органами для измельчения. Загрузку исходного материала и выгрузку готового продукта осуществляют через установленные соответственно на входе в начальную по ходу процесса измельчения зону 1 загрузочным приспособлением 5 и на выходе из последней зоны 4 выгрузным приспособлением 6. Зона 1 и размещенные в ней рабочие органы соответствующего типа представляют собой дезинтегратор для расслоения исходного материала. Между зоной 1 и смежной с ней зоной 2 могут монтировать модульный узел 7, посредством которого конец зоны 1 подсоединяют к приспособлению для отвода расслоеного материала и выделения из него металлической и текстильной составляющих при помощи соответственно сепараторов 8 и 9. Модульный узел служит также для возврата резиновой массы в начало смежной с зоной 1 зоны 2 на доизмельчение в этой и последующих зонах, например 3 и 4. При этом предусмотрено охлаждение очищенной от упомянутых составляющих резиновой массы непосредственным впрыском в нее хладагента, например жидкого азота или углекислоты, приспособлением 10, а также дополнительный ввод в эту резиновую массу компенсирующей порции измельченной резины, которую накапливают в специальном бункере (не показан) приспособлением 11. Сепараторы 8 и 9 и приспособление 11 связаны собой пневмотранспортной системой 12.

Способ осуществляется следующим образом.

Вначале, исходя из свойств исходного материала шин, модульный узел 7 устанавливают между начальной зоной 1 и смежной с ней зоной 2. При большой износостойкости подлежащих измельчению предварительно раздробленных изношенных шин процесс измельчения при прохождении зон происходит медленнее, в связи с чем модульный узел устанавливают между указанными зонами с тем, чтобы материал более продолжительное время находился под воздействием измельчающих рабочих органов в большем числе зон. И, наоборот, при меньшей износостойкости шин модульный узел целесообразно устанавливать, например, между зонами 1 и 3 для осуществления процесса измельчения с меньшей продолжительностью в меньшем числе зон, при этом зону 2 можно исключить и демонтировать. Кроме того, благодаря модульному узлу частично измельчаемую резину можно вообще удалять из процесса измельчения для всевозможных технологических целей.

После фиксации модульного узла в требуемом по условиям переработки месте и загрузки исходного материала в начальную зону в ней за счет соответствующего выполнения измельчающих рабочих органов осуществляют его дезинтеграцию с отводом расслоеного материала наружу, направляя в сепараторы 8 и 9 для выделения из него металлической и текстильной составляющих, которые в последующем удаляют. Очищенную от этих составляющих резиновую массу при помощи пневмотранспортной системы 12 подают для обратной загрузки на доизмельчение. При этом резиновую массу вначале охлаждают непосредственным впрыском в нее хладагента приспособлением 10, а затем дополнительно вводят в нее компенсирующую порцию измельченной резины в количестве 1,2-1,3 от объема удаленных составляющих, после чего общую массу возвращают на доизмельчение в начало смежной с упомянутой последующей по ходу процесса измельчения зоны. Направленным транспортированием воздушным потоком в системе 12 резиновая масса дополнительно охлаждается. В результате такого совместного охлаждения резиновую массу охлаждают до температуры окружающей среды. Таким образом, масса эффективно охлаждается, чем предотвращается спекание нагреваемых при измельчении частиц резины при прохождении последующих зон, и более качественно протекает процесс доизмельчения резины в целом и получение из нее резинового порошка. Ввод в резиновую массу порции измельченной резины компенсирует ранее удаленные составляющие, повышает степень заполняемости перерабатываемой массой внутреннего пространства зон и обеспечивает создание необходимого сопротивления вращению рабочих органов, что нормализует процесс последующего измельчения, увеличивая качество измельчения. Указанные пределы количества очищенной измельченной резины обусловлены различной объемной плотностью уже очищенной измельченной резины и материалов металлической и текстильной составляющих, которая в смеси последних является меньшей, а также уменьшением объема перерабатываемой массы в процессе измельчения. Получаемый готовый резиновый порошок в результате такого тонкодисперсного измельчения не содержит элементов указанных составляющих. Его выводят из последней зоны выгрузным приспособлением 6.

Источники информации

1. Патент России N 2038214, кл. B 29 B 17/00, 1991.

2. Патент США N 4607797, кл. 241-23, 1986.

3. Патент России N 1655008, кл. B 02 C 18/06, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГЛОТИТЕЛЬ НЕФТИ И НЕФТЕПРОДУКТОВ С ПОВЕРХНОСТИ ВОДЫ "СОРБОЙЛ" | 1996 |

|

RU2108147C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО ПОРОШКА ИЗ ИЗНОШЕННЫХ ШИН И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138393C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 2005 |

|

RU2283226C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕЗИНОВЫЙ ПОРОШОК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2465133C2 |

| Способ измельчения эластомеров | 1987 |

|

SU1521499A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2043924C1 |

| ЛИНИЯ УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН | 2000 |

|

RU2172243C1 |

| Линия переработки резины изношенных шин | 2018 |

|

RU2716770C1 |

| Модифицирующая композиция для асфальтобетонных смесей | 2016 |

|

RU2656484C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2194616C1 |

Способ включает загрузку исходного материала, который подвергают дезинтеграции в начальной зоне, а затем тонкодисперсному измельчению в последующих зонах вращающимися рабочими органами, при этом выборочно жестко фиксируют переставной модульный узел, посредством которого в конце зоны расслоенный в результате дезинтеграции материал отводят наружу и выделяют из него металлическую и текстильную составляющие сепараторами. Очищенную резиновую массу вначале охлаждают непосредственным впрыском хладагента, а затем для сохранения постоянным сопротивления вращению рабочих органов в резиновую массу дополнительно вводят компенсирующую порцию измельченной резины в количестве 1,2-1,3 от объема удаленных составляющих. После этого общую массу через модульный узел возвращают на доизмельчение в начало последующей по ходу процесса измельчения зоны. При транспортировании резиновой массы воздушным потоком по пневмопроводам пневмотранспортной системы она дополнительно охлаждается. В случае изменения физико-механических свойств исходного материала для регулирования интенсивности измельчения модульный узел переставляют и фиксируют между другими смежными зонами. Изобретение позволяет повысить степень измельчения материала. 1 ил.

Способ получения резинового порошка из кусков изношенных шин, включающий загрузку исходного материала, его тонкодисперсное измельчение в последовательно расположенных зонах вращающимися рабочими органами с охлаждением измельчаемого материала и выгрузку готового продукта, отличающийся тем, что в начальной зоне осуществляют дезинтеграцию исходного материала, из которой расслоенный материал отводят наружу и выделяют из него металлическую и текстильную составляющие, которые удаляют, а очищенную от них резиновую массу вначале охлаждают непосредственным впрыском хладагента, затем дополнительно вводят в нее компенсирующую порцию измельченной резины в количестве 1,2 - 1,3 от объема удаленных составляющих, после чего общую массу возвращают на доизмельчение в смежную с упомянутой последующую по ходу процесса измельчения зону, причем названные зоны выбирают предварительно, например, по свойствам исходного материала.

| SU 1655008 А1, 10.08.1996 | |||

| Способ переработки изношенных автопокрышек | 1982 |

|

SU1034922A1 |

| RU 2053852 С1, 10.02.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО ПОРОШКА ИЗ ИЗНОШЕННЫХ ШИН И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138393C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1996 |

|

RU2091226C1 |

| US 5024386 А, 18.06.1991 | |||

| US 5127588 А, 07.07.1992 | |||

| Кормовая добавка | 1986 |

|

SU1412706A1 |

| DE 4131587 А1, 25.03.1993. | |||

Авторы

Даты

2001-05-10—Публикация

1999-08-04—Подача