Изобретение относится к области поверхностной обработки изделий из сплавов вентильных металлов, предназначено для улучшения декоративных характеристик и повышения долговечности этих изделий и может использоваться в машиностроении и смежных отраслях промышленности.

К вентильным металлам относят алюминий, титан, магний и другие металлы, на которых образуются плотные оксидные пленки с униполярной проводимостью. Методы анодирования и микродугового оксидирования позволяют на порядки увеличивать толщину этих пленок и преобразовывать их в функциональные оксидные покрытия, которые можно получать и на сплавах вентильных металлов.

Адгезия лакокрасочных материалов к поверхностям изделий из сплавов вентильных металлов, покрытых плотными естественными оксидными пленками, является весьма низкой. Поэтому лакокрасочные покрытия, наносимые на изделия из сплавов вентильных металлов без специальной предварительной подготовки, характеризуются невысокой долговечностью и через непродолжительное время разрушаются и отслаиваются [1, 2]. Однако, несмотря на эти недостатки, из-за широчайшей цветовой гаммы, высокой степени однотонности, невысокой стоимости, простоты нанесения и возможности восстановления многие производители и потребители отдают свое предпочтение именно изделиям с лакокрасочными покрытиями, включая изделия из сплавов вентильных металлов.

Для повышения адгезии лакокрасочных материалов поверхности изделий из сплавов вентильных металлов предварительно подвергают обезжириванию, травлению, хроматированию, фосфатированию, анодированию и грунтованию. Но в большинстве случаев даже это не позволяет обеспечить необходимую долговечность лакокрасочных покрытий, особенно на изделиях, эксплуатирующихся в жестких климатических условиях [1, 2].

В связи с изложенным для производственной практики большой интерес представляет разработка способов получения на поверхностях изделий из сплавов алюминия и других вентильных металлов долговечных лакокрасочных покрытий с высокими декоративными характеристиками и широкой цветовой гаммой.

Из источников патентной информации известен способ получения декоративных лакокрасочных покрытий на изделиях из алюминия и его сплавов [Патент RU 2061012. Способ получения декоративного покрытия на изделиях из алюминия и его сплавов /Аркуша В.Т., Мостовая Т.А., Шахов А.Н. - 27.05.1996]. Согласно данному способу сначала поверхности изделий обезжиривают, а потом наносят на них лакокрасочный материал определенного состава в один слой и осуществляют его сушку в течение 10-15 минут. Однако данный способ не позволяет получать лакокрасочные покрытия с широкой цветовой гаммой и не может обеспечить их высокой адгезии и долговечности для изделий, эксплуатируемых в широких температурных интервалах и условиях повышенной влажности.

Также из источников патентной информации известен способ получения композиционных покрытий на сплавах вентильных металлов [2527110. Способ получения композиционных покрытий на сплавах вентильных металлов / Малышев В.Н., Вольхин А.М., Гантимиров Б.М. - 27.08.2014]. Согласно данному способу сначала изделия из сплавов вентильных металлов подвергают микродуговому оксидированию при плотности тока 0,5-30 А/дм2 и отношении значений силы тока в анодном и катодном полупериодах 1,1-1,2, а затем осуществляют наполнение сформированных керамикоподобных покрытий сверхвысокомолекулярным полиэтиленом с последующим оплавлением его поверхностного слоя и охлаждением. Данный способ обеспечивает улучшение триботехнических свойств изделий из вентильных металлов, но не пригоден для повышения их декоративных свойств, тем более, с обеспечением широкой цветовой гаммы.

Кроме того, из источников патентной информации известен способ получения термостойких изоляционных покрытий на изделиях из алюминиевых сплавов [Патент 2237758. Способ получения термостойких изоляционных покрытий на изделиях из алюминиевых сплавов / Новиков А.Н., Коломейченко А.В., Пронин В.В. - 10.10.2004]. Согласно данному способу изделия из алюминиевых сплавов сначала подвергают микродуговому оксидированию в растворе едкого кали 2-6 г/л и жидкого стекла 10-30 г/л с получением покрытия толщиной не менее 100 мкм, затем термической обработке в течение 60-90 минут при температуре 200-250°С, потом пропитке в суспензии фторопласта и дальнейшей сушке при температуре 100-150°С. Данный способ обеспечивает получение термостойких покрытий с высокими электроизоляционными свойствами, однако реализация данного способа требует больших временных и энергетических затрат и не позволяет получать покрытия с высокими декоративными характеристиками и широкой цветовой гаммой.

Наиболее близким по технической сущности предлагаемому способу является ранее предложенный авторами предгаемого изобретения способ получения декоративных покрытий на изделиях из сплавов вентильных металлов [Патент RU 2803794. Способ получения декоративных покрытий на изделиях из сплавов вентильных металлов / Чуфистов О.Е., Малышев В.Н., Золкин А.Н., Чуфистов Е.А. -19.09.2023.]. Согласно данному способу изделия из сплавов вентильных металлов сначала подвергают микродуговому оксидированию в растворе едкого кали 8-10 г/л или едкого натра 7-9 г/л при его температуре 35-45°С и при плотности переменного тока 10-35 А/дм2 в течение 5-15 мин, последующему нагреву до 330-1000°C с выдержкой 3-10 мин и дальнейшему нанесению полимерного лакокрасочного материала с вязкостью 70-110 сСт. Данный способ обеспечивает получение качественных декоративных покрытий, однако его реализация также требует существенных временных и энергетических затрат.

Задачей предлагаемого изобретения является разработка способа получения на изделиях из сплавов вентильных металлов лакокрасочных покрытий, характеризующихся высокими декоративными свойствами, широкой цветовой гаммой, повышенной адгезией к поверхностям изделий и долговечностью, в том числе и в жестких климатических условиях, но при меньших временных и энергетических затратах.

Технический результат решения поставленной задачи проявляется в снижении временных и энергетических затрат не менее чем на 10 % при условии сохранения высоких декоративных свойств и широкой цветовой гаммы лакокрасочных покрытий, способных работать в интервале температур - от -50 до +70°С и условиях повышенной влажности - до 100 % без разрушений и отслаиваний в течение срока не менее 12 месяцев.

Поставленная задача решается в способе получения декоративных покрытий на изделиях из сплавов вентильных металлов, включающем микродуговое оксидирование, последующий нагрев и нанесение покрывающего лакокрасочного слоя, причем, перед микродуговым оксидированием поверхности изделий подвергают струйно-абразивной обработке, обеспечивающей шероховатость поверхностей Ra 2,5-5,0, затем изделия обрабатывают микродуговым оксидированием в растворе едкого кали 8-10 г/л или едкого натра 7-9 г/л, имеющем температуру 35-45°С, при плотности переменного тока 12-40 А/дм2 в течение 4-8 мин, потом осуществляют нагрев изделий до 330-1000°С с выдержкой 2,5-5 мин, при этом температура нагрева должна быть как минимум на 15-20°С ниже температуры плавления сплава изделия, далее на поверхности изделий наносят лакокрасочный материал с нужными декоративными характеристиками в два приема - сначала наносят 20-25% лакокрасочного материала при вязкости 40-70 сСт, затем наносят 80-75% лакокрасочного материала при вязкости 80-110 сСт, а после этого проводят его окончательную сушку.

Способ реализуется следующим образом. Сначала поверхности изделий из сплавов вентильных металлов подвергают струйно-абразивной обработке, обеспечивающей шероховатость поверхностей Ra 2,5-5,0. Для обеспечения такой шероховатости можно проводить струйно-абразивную обработку порошком купершлака с размером основной фракции 0,1-0,2 мм или порошком с размером основной фракции 0,1-0,63 мм, являющимся более доступным. Давление воздуха на выходе из сопла должно составлять 0,6-0,7 МПа, диаметр сопла - 8-10 мм, а длительность обработки- 4-6 секунд на 1 дм2 поверхности изделий.

По окончании струйно-абразивной обработки поверхности изделий обдувают сжатым воздухом и промывают водой до полного удаления частиц купершлака и веществ из окружающей среды для исключения их попадания в раствор для микродугового оксидирования.

Далее поверхности изделий подвергают микродуговому оксидированию в водном растворе едкого кали 8-10 г/л или едкого натра 7-9 г/л в режиме переменного тока в течение 4-8 минут. При этом средние значения плотности тока на оксидируемых поверхностях и температуры раствора поддерживают в интервалах 12-40 А/дм2 и 35-45°С соответственно. Высокие значения температуры раствора обеспечивают за счет ограничения его объема и (или) интенсивности его охлаждения.

По завершении микродугового оксидирования изделия промывают и сразу помещают в камеру термического шкафа или печи, прогретую до 330-1000°С, и выдерживают 2,5-5 минут. При этом температура в камере должна быть как минимум на 15-20°С ниже температуры плавления сплава изделия для исключения возможности его оплавления у границы с оксидным покрытием, сформированным микродуговым оксидированием.

Затем, если в этом есть необходимость, сглаживают вершины выступов микронеровностей поверхностей, обрабатывая их абразивным эластичным бруском или абразивной губкой с мелкой зернистостью абразива. При этом достаточно по каждому участку поверхности совершить два-три рабочих хода в двух перпендикулярных друг другу направлениях при среднем давлении в контакте 500-1000 Па. По завершении сглаживания вершин выступов микронеровностей изделия обувают сжатым воздухом.

Далее на поверхности изделий наносят лакокрасочный материал на алкидной, меламиноалкидной или пентафталевой основе, чтобы средняя толщина полученного лакокрасочного покрытия была 40-60 мкм. При этом на поверхности изделий наносят лакокрасочный материал при разной вязкости в два приема - сначала 20-25 % при вязкости 40-70 сСт, а затем 80-75% при вязкости 80-110 сСт. Для обеспечения необходимых значений вязкости лакокрасочный материал предварительно разделяют на два объема и разбавляют веществом, рекомендуемым производителем.

Затем лакокрасочный материал на изделиях окончательно высушивают с соблюдением рекомендуемого производителем режима сушки.

Струйно-абразивная обработка, создающая у изделий из сплавов вентильных металлов более развитые поверхности с шероховатостью Ra 2,5-5,0, в дальнейшем способствует увеличению площади контакта и силы сцепления оксидных покрытий, формируемых микродуговым оксидированием, и наносимых на них лакокрасочных покрытий. При меньшей шероховатости не достигается необходимого увеличения площади контакта и силы сцепления оксидных и лакокрасочных покрытий, а при большей шероховатости микронеровности становятся слишком большими для того, чтобы их можно было полностью нивелировать последующим нанесением лакокрасочного покрытия, толщина которого во избежание растрескивания при эксплуатации должна быть 40-60 мкм.

Микродуговое оксидирование в растворах едкого кали 8-10 г/л или едкого натра 7-9 г/л без добавления жидкого стекла обеспечивает формирование оксидных покрытий с более высокой пористостью поверхностных слоев, чем у покрытий, формируемых в растворах с меньшим содержанием этих едких щелочей и значимым содержанием жидкого стекла. Меньшее содержание едких щелочей не обеспечивает достижения требуемой пористости покрытий, а большее содержание щелочей способствует слишком интенсивному растворению покрытий.

Важно отметить, что указанная выше концентрация едких щелочей для микродугового оксидирования является повышенной. Это обеспечивает увеличение проводимости растворов и снижение энергоемкости микродугового оксидирования с уменьшением его себестоимости на 2-6 %.

Температура раствора 35-45°С также способствует усилению растворяющего действия раствора на формируемые покрытия, в результате чего у них повышается пористость поверхностных слоев и увеличивается степень гидратации с образованием моно- и тригидроксидов вентильных металлов. При температурах ниже 35°С формируются более плотные оксидные покрытия с меньшим содержанием моно- и тригидроксидов в наружных слоях, а при температурах выше 45°С получаются покрытия с относительно слабой когезией. Вместе с тем, при столь высоких температурах растворы заметно испаряются, что приводит к ухудшению условий труда.

Длительность микродугового оксидирования 4-8 минут обеспечивает формирование покрытий относительно небольшой толщины, но с пористыми и гидратированными приповерхностными слоями. При меньшей длительности микродугового оксидирования получаются слишком тонкие и малопористые покрытия, а при большей длительности увеличивается себестоимость микродугового оксидирования, и формируются покрытия с большей толщиной и шероховатостью, дополнительно увеличивающей общую шероховатость поверхностей изделий, которую весьма сложно нивелировать нанесением последующего лакокрасочного покрытия.

Микродуговое оксидирование на переменном токе обеспечивает более высокую когезию покрытий, на постоянном токе зачастую формируются покрытия с очень слабой связью частиц друг с другом и возможностью их выкрашивания из поверхностных слоев покрытий. Плотность тока на оксидируемых поверхностях 12-40 А/дм2 с учетом малой длительности обработки микродуговым оксидированием обеспечивает рациональное сочетание толщины покрытий, пористости их поверхностных слоев, шероховатости их поверхностей и себестоимости микродугового оксидирования. При большей длительности микродугового оксидирования такая высокая плотность тока могла бы привести к возникновению дуговых пробоев с локальным разрушением оксидных покрытий на всю толщину, но при длительности 4-8 возникновение дуговых пробоев практически исключено. При меньшей плотности тока формируются менее толстые, но более плотные, гладкие и ровные оксидные покрытия, с которыми у лакокрасочных покрытий не обеспечивается достаточной прочности сцепления. А при большей плотности тока увеличивается энергоемкость микродугового оксидирования и также могут возникнуть дуговые пробои, приводящие к разрушениям покрытий, которые сложно нивелировать лакокрасочным слоем. После его нанесения в местах таких разрушений образуются заметные воронкообразные впадины.

Загрузка промытых образцов в камеру термического шкафа или печи, прогретую до 330-1000°С, обеспечивает не только эффективную сушку поверхностей оксидных покрытий от следов промывочной воды, но и способствует потере покрытиями адсорбированной влаги с переходом моно- и тригидроксидов вентильных металлов в оксиды с потерей объема и, следовательно, с дополнительным равномерным повышением пористости наружных поверхностей оксидных покрытий. Важно отметить, что такие температуры обеспечивают быстрое одновременное протекание переходов тригидроксидов в моногидроксиды и моногидроксидов в оксиды вентильных металлов. Например, в покрытиях, сформированных микродуговым оксидированием, на алюминиевых сплавах при быстром нагреве до 480-500°С одновременно могут осуществляться как минимум три таких перехода [7]. В результате этого происходит ускоренное изменение объема отдельных структурных составляющих покрытий, приводящее к открытию новых пор и дополнительному равномерному повышению пористости поверхностных слоев оксидных покрытий.

Длительность выдержки в камере термического шкафа или печи 2,5-5 минут обеспечивает эффективную сушку покрытий и протекание в них переходов моно- и тригидроксидов вентильных металлов в их оксиды с повышением пористости поверхностных слоев покрытий. При меньшем времени выдержки переходы моно- и тригидроксидов в оксид не успевают завершиться, а увеличение времени выдержки сверх указанного интервала приводит к повышению продолжительности и стоимости обработки, но не способствует дальнейшим значимым изменениям пористости поверхностных слоев оксидных покрытий, поскольку они имеют небольшую толщину.

Сглаживание вершин выступов микронеровностей поверхностей с оксидными покрытиями не является обязательным этапом технологии, но в некоторых случаях его желательно проводить. Оно позволяет уменьшить высоту самых больших выступов на поверхностях изделий за счет частичного съема оксидного слоя на их вершинах. После струйно-абразивной обработки изделий из сплавов вентильных металлов на их поверхностях формируются выступы с тонкими острыми вершинами. В процессе микродугового оксидирования сплав на этих вершинах полностью переходит в оксид, который является хрупким и пористым. Поэтому двух-трех рабочих ходов абразивным эластичным бруском или абразивной губкой вдоль поверхностей изделий при небольшом среднем давлении в контакте (500-1000 Па) в двух перпендикулярных направлениях вполне достаточно для частичного съема, скалывания оксида покрытия с вершин высоких выступов. По завершении сглаживания вершин выступов поверхности изделий следует обдуть сжатым воздухом для удаления отделенных частей оксидных покрытий.

Нанесение лакокрасочного материала с повышением его вязкости от 40-70 сСт до 80-110 сСт обеспечивает получение на пористых поверхностях оксидных покрытий, сформированных микродуговым оксидированием на шероховатых поверхностях изделий, качественных лакокрасочных покрытий с непрерывной полимерной цепью пленки, проникающей во впадины и поры микрорельефа поверхности. Эти лакокрасочные покрытия характеризуются высокой адгезией к оксидным покрытиям, сформированным микродуговым оксидированием, а также высокой долговечностью и хорошими декоративными свойствами. Начальное нанесение 20-25 % лакокрасочного материала на поверхности изделий при вязкости 40-70 сСт обеспечивает его проникновение во впадины микронеровностей и поры оксидных покрытий. А последующее нанесение 80-75 % лакокрасочного материала при вязкости 80-110 сСт обеспечивает получение целостного лакокрасочного покрытия, нивелирующего шероховатость и пористость поверхностей изделий. При меньшей вязкости лакокрасочные покрытия имеют пониженную толщину, матовость, наследуют микрорельеф покрытий, сформированных микродуговым оксидированием, за счет чего просвечивают на выступах, и со временем начинают растрескиваться, но практически без отслаиваний. При большей вязкости получаемые лакокрасочные покрытия отличаются неравномерностью и наплывами, имеют невысокую адгезию к оксидным покрытиям и со временем начинают отслаиваться от них.

Соблюдение рекомендаций производителя при сушке лакокрасочного материала необходимо для гарантированного получения качественного равномерного лакокрасочного покрытия без видимых раковин, язвин и недопустимо больших пор.

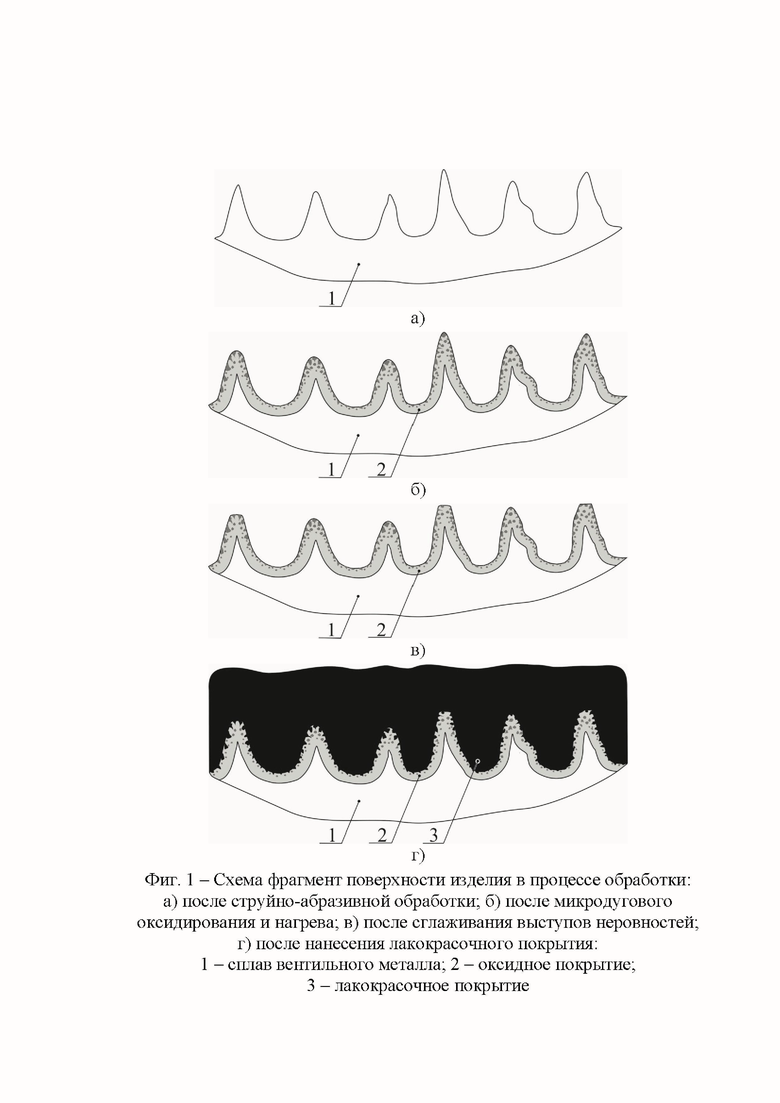

Способ поясняется фигурой 1, на которой показан фрагмент поверхности изделия 1 после струйно-абразивной обработки (фиг. 1, а), после микродугового оксидирования с формированием оксидного покрытия 2 и его нагрева (фиг. 1, б), после сглаживания выступов неровностей (фиг. 1, в) и после нанесения лакокрасочного покрытия 3 (фиг. 1, г).

Пример 1. Корпусные детали локомотивных скоростемеров из алюминиевых сплавов АМг3, Д16, АК9 и АК12 в производственных условиях несколько лет подвергали окрашиванию алкидными и меламиноалкидными эмалями, перед которым проводили предварительную обработку - фосфатирование, хроматирование, твердое анодирование, грунтование. После окончательного высушивания эмалей проводили лабораторные испытания их адгезии к поверхностям изделий по методу решетчатых надрезов. Затем детали выдерживали в климатической камере в течение 90 суток, включая 30 суток при температуре +70°С и влажности 60-98 %, 30 суток при температуре -50°С и влажности 50-70 % и 30 суток при температуре 25°С и влажности 95-98 %. Во всех случаях после испытаний по методу решетчатых надрезов и последующей выдержки в климатической камере наблюдалось растрескивание и отслаивание эмалей.

После обработки таких же деталей согласно способу, являющемуся наиболее близким аналогом (прототипом) предлагаемого способа с микродуговым оксидированием в растворах едкого кали 9 г/л и едкого натра 7 г/л в течение 9-11 минут при плотности тока 20-30 А/дм2 и температурах растворов 35-40°С, с загрузкой в камеру печи, прогретую до 485-500°С с выдержкой в течение 5-7 минут, с окрашиванием из краскопульта алкидными и меламиноалкидными эмалями, обладающими вязкостью 80-90 сСт, и сушкой согласно рекомендациям производителей никакого растрескивания отслаивания эмалей после лабораторных испытаний по методу решетчатых надрезов и последующей выдержки в климатической камере не наблюдалось вообще. Более того, растрескивания и отслаивания эмалей не наблюдалось и после эксплуатации скоростемеров в течение 12 месяцев в разных климатических условиях в интервалах изменения температур и влажности от -45 до +50°С и от 25 до 100 % соответственно.

После обработки точно таких же деталей в полном соответствии предлагаемому способу со струйно-абразивной обработкой порошком купершлака с размером основной фракции 0,1-0,63 мм при давлении в струе воздуха 0,7 МПа в течение 0,5 минуты, с последующим микродуговым оксидированием в растворах едкого кали 9 г/л и едкого натра 7 г/л в течение 5 минут при плотности тока 30 А/дм2 и температурах растворов 35-40°С, с нагревом до 480-490°С с выдержкой в течение 4 минут, с окрашиванием из краскопульта алкидными и меламиноалкидными эмалями в два приема с увеличением вязкости от 40-70 до 80-110 сСт и сушкой согласно рекомендациям производителей никакого растрескивания и отслаивания эмалей после лабораторных испытаний по методу решетчатых надрезов и последующей выдержки в климатической камере, а также после эксплуатации скоростемеров в течение 12 месяцев в разных климатических условиях не наблюдалось.

Пример 2. Три экспериментальных образца в виде дисков диаметром 35 мм и толщиной 5 мм из технического титана ВТ1-0 подвергали различной предварительной обработке и последующему окрашиванию эмалью на пентафталевой основе. Первый диск в полном соответствии предлагаемому способу подвергали струйно-абразивной обработке порошком купершлака с размером основной фракции 0,1-0,63 мм при давлении в струе воздуха 0,7 МПа в течение 0,1 минуты (по 3 секунды на сторону), последующему микродуговому оксидированию в растворе едкого кали 9 г/л при плотности тока 30 А/дм2 и температуре раствора 40°С, нагреву до 1000°С с выдержкой в течение 3 минут, окрашиванию из краскопульта меламиноалкидной эмалью в два приема с увеличением вязкости от 50-52 до 88-90 сСт. Второй и третий диск обрабатывали аналогичным образом, но второй диск не подвергали струйно-абразивной обработке, а третий диск не подвергали микродуговому оксидированию и последующему нагреву.

Далее проводили лабораторные испытания по методу решетчатых надрезов, при которых не первом и втором дисках отслаивания эмали не наблюдалось, а на третьем диске произошло небольшое отслаивание эмали по краям надрезов. Потом диски выдерживали в климатической камере в течение 90 суток, включая 30 суток при температуре +70°С и влажности 60-98 %, 30 суток при температуре -50°С и влажности 50-70 % и 30 суток при температуре +25°С и влажности 95-98 %. После этого у первого диска повреждений эмали не наблюдалось, у второго диска появилось небольшое отслаивание эмали по краям надрезов, а у третьего диска отслаивание эмали стало существенным. После испытаний первого и второго дисков на открытом воздухе в течение 12 месяцев, во время которых температура и влажность среды изменялись в интервалах от -27 до +36°С и от 29 до 92 % соответственно, у второго диска было отмечено существенное растрескивание и отслаивание эмали, у первого диска растрескивания и отслаивания эмали не наблюдалось.

При реализации предлагаемого способа а в производственной практике удалось снизить временные и энергетические затраты относительно прототипа на 30-35 и 15-20 % соответственно при сохранении долговечности и декоративных свойств лакокрасочных покрытий.

Таким образом, можно утверждать, что предлагаемый способ успешно решает все поставленные задачи и обеспечивает возможность получения на изделиях из сплавов вентильных металлов качественных декоративных покрытий, причем, без предварительного грунтования поверхностей изделий.

Источники информации

1. Маттссон Э. Электрохимическая коррозия. - М.: Металлургия, 1991. - 156 с.

2. Денкер И.И., Гольдберг М.М. Защита изделий из алюминия и его сплавов лакокрасочными покрытиями. - М.: Химия, 1975. - 176 с.

3. Патент RU 2061012. Способ получения декоративного покрытия на изделиях из алюминия и его сплавов /Аркуша В.Т., Мостовая Т.А., Шахов А.Н. - 27.05.1996.

4. Патент RU 2527110. Способ получения композиционных покрытий на сплавах вентильных металлов / Малышев В.Н., Вольхин А.М., Гантимиров Б.М. - 27.08.2014.

5. Патент RU 2237758. Способ получения термостойких изоляционных покрытий на изделиях из алюминиевых сплавов / Новиков А.Н., Коломейченко А.В., Пронин В.В. - 10.10.2004.

6. Патент RU 2803794. Способ получения декоративных покрытий на изделиях из сплавов вентильных металлов / Чуфистов О.Е., Малышев В.Н., Золкин А.Н., Чуфистов Е.А. -19.09.2023.

7. Tchufistov O.E., Tchufistov E.A. Effect study of MAO-coatings heat treatment on their structure, phase composition, physical and mechanical properties. Journal of Physics: Conference Series. 1399 (2019) 055097.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2023 |

|

RU2803794C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2835458C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2472605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ВНУТРЕННИХ ПОЛОСТЕЙ ИЗДЕЛИЙ ИЗ СПЛАВОВ МЕТАЛЛОВ ВЕНТИЛЬНОЙ ГРУППЫ | 2022 |

|

RU2803795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2017 |

|

RU2669952C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2017 |

|

RU2676380C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2527107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2395633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2495161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2354759C1 |

Способ получения декоративных покрытий на изделиях из сплавов вентильных металлов относится к области поверхностной обработки и может использоваться в машиностроении и смежных отраслях промышленности. Способ представляется перспективным для обработки изделий из сплавов алюминия, магния, титана и других металлов вентильной группы, используемых в жестких климатических условиях, в том числе при большом перепаде температур и повышенной влажности окружающей среды. Согласно предлагаемому способу сначала изделия из сплавов вентильных металлов подвергают струйно-абразивной обработке, обеспечивающей шероховатость поверхностей Ra 2,5-5,0, затем обрабатывают микродуговым оксидированием в растворе едкого кали 8-10 г/л или едкого натра 7-9 г/л, имеющем температуру 35-45 °С, при плотности переменного тока 12-40 А/дм2 в течение 4-8 мин, потом осуществляют нагрев изделий до 330-1000 °С с выдержкой 2,5-5 мин, при этом температура нагрева должна быть как минимум на 15-20 °С ниже температуры плавления сплава изделия, далее на поверхности изделий наносят лакокрасочный материал с нужными декоративными характеристиками в два приема - сначала наносят 20-25% лакокрасочного материала при вязкости 40-70 сСт, затем наносят 80-75% лакокрасочного материала при вязкости 80-110 сСт, а после этого проводят его окончательную сушку. Струйно-абразивная обработка вместе с микродуговым оксидированием и последующим нагревом с соблюдением указанных выше параметров обеспечивают рациональное сочетание шероховатости поверхностей изделий и пористости сформированных на них оксидных покрытий. Это, в свою очередь, позволяет добиться повышенной адгезии лакокрасочных покрытий к поверхностям изделий, а также повышенной долговечности лакокрасочных покрытий и самих изделий. 1 ил.

Способ получения декоративных покрытий на изделиях из сплавов вентильных металлов, включающий микродуговое оксидирование, последующий нагрев и нанесение покрывающего лакокрасочного слоя, отличающийся тем, что перед микродуговым оксидированием поверхности изделий подвергают струйно-абразивной обработке, обеспечивающей шероховатость поверхностей Ra 2,5-5,0, затем изделия обрабатывают микродуговым оксидированием в растворе едкого кали 8-10 г/л или едкого натра 7-9 г/л, имеющем температуру 35-45 °С, при плотности переменного тока 12-40 А/дм2 в течение 4-8 мин, потом осуществляют нагрев изделий до 330-1000 °С с выдержкой 2,5-5 мин, при этом температура нагрева должна быть как минимум на 15-20 °С ниже температуры плавления сплава изделия, далее на поверхности изделий наносят лакокрасочный материал с нужными декоративными характеристиками в два приема – сначала наносят 20-25% лакокрасочного материала при вязкости 40-70 сСт, затем наносят 80-75% лакокрасочного материала при вязкости 80-110 сСт, а после этого проводят его окончательную сушку.

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2023 |

|

RU2803794C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2237758C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВАХ | 1993 |

|

RU2068037C1 |

| WO 2021141575 A1, 15.07.2021. | |||

Авторы

Даты

2024-03-26—Публикация

2023-12-16—Подача