Изобретение относится к поточному производству облицовочных плит из материала типа стеклокремнезит на основе гранулопорошковой смеси стеклобоя, используемых для наружной и внутренней отделки зданий и сооружений.

Оно касается той части технологической линии производства облицовочных плит, где гранулопорошковые компоненты засыпают в термоформу, а последнюю затем транспортируют к установкам термической обработки заготовки.

В производстве облицовочных плит из стеклокремнезита известно устройство для послойной укладки гранулопорошковых компонентов в термоформу (RU 2121462, C 03 B 31/00, 1994 г). Устройство содержит каркас со средством для перемещения термоформы и подвижно размещенным на каркасе щелевым лотком под упомянутые компоненты с длиной щели, соответствующей одному из габаритов заготовки, и регулятором толщины слоев засыпанных компонентов. Недостатком известного устройства является неодинаковая плотность засыпки компонентов в термоформу по засыпаемой площади. Это объясняется тем, что перемещающийся щелевой лоток увлекает за собой гранулопорошковую смесь. В результате этого плотность заготовки в начале пути щелевого лотка значительно ниже, чем в конце пути. При последующем расплаве такой заготовки в термоагрегате изделие получают разнотолщинным.

Для обслуживания устройства необходимо иметь такой транспортер, который смог бы взять на себя и часть вспомогательных функций по участию в операции укладки компонентов в термоформу. Например, подавать термоформу на рабочую позицию автомата с последущим ее возвратом на транспортер. Известен шаговый транспортер для перемещения заготовки (RU 1002208, B 65 G 25/00, 1981 г). Транспортер содержит неподвижную рамку и подвижную, совершающую движение в горизонтальной и вертикальной плоскостях. Транспортер можно использовать лишь для доставки термоформы к автомату. Использовать же его в качестве технологического средства, обслуживающего этот автомат, нельзя. Причиной тому является отсутствие рабочих элементов для осуществления вспомогательных функций, связанных с доставкой термоформы на рабочую позицию автомата и обратно с него на транспортер.

Известен шаговый транспортер, содержащий подвижную раму и подъемники (Вейсман В.Ф. Шагающие конвейеры 1976 г. стр. 34-36). Подъемники в транспортере размещены на подвижной раме. Эта конструктивная особенность шагового транспортера позволяет использовать его лишь в качестве транспортного средства, исключив возможность выполнения вспомогательных технологических операций.

Известно средство для перемещения термоформы, содержащее каркас с направляющими и установленные в направляющих с возможностью взаимодействия каретку под термоформу и подъемник (RU 2141457, C 03 B 31/00 1999 г). Средство для перемещения термоформы используется в линии для термической обработки плит в термоформах, заготовки в которых состоят из гранулопорошковых компонентов. Недостатком известного транспортного средства является отсутствие возможности автоматизации технологического процесса. Это техническое решение по совокупности существенных признаков наиболее близко рассматриваемому техническому решению. Оно выполняет помимо транспортных функций и технологические: снятие термоформы с каретки, подачу ее на рабочую позицию устройства и возврат его на каретку. Поэтому оно взято за прототип в качестве обслуживающего транспортера.

Технической задачей изобретения является создание автомата для послойной загрузки гранулопорошковых компонентов в термоформу, который обеспечил бы их равномерную плотность по всей засыпаемой площади. Также технической задачей изобретения является создание обслуживающего автомат транспортера, который позволил бы состыковать в единую автоматическую систему предложенный автомат с другими технологическими агрегатами, составляющими производство облицовочной плитки.

Техническая задача изобретения достигается тем, что автомат для послойной укладки гранулопорошковых компонентов в термоформу, содержащий каркас, подвижно размещенные на каркасе щелевые лотки под упомянутые компоненты с длиной щели, соответствующей одному из габаритов заготовки, регулятор слоев заготовки, снабжен массораспределительными решетками, установленными на каркасе под щелевыми лотками с возможностью контакта с ними и обслуживающим транспортером с подъемниками термоформ.

Техническая задача изобретения достигается еще и тем, что обслуживающий транспортер, содержащий направляющие и установленную в них каретку с опорами и подъемники, снабжен вертикальными направляющими, платформой, установленной в этих направляющих, кронштейнами, закрепленными вдоль платформы с определенным интервалом, при этом подъемники термоформ установлены на кронштейнах с возможностью индивидуальной регулировки по высоте, а опоры размещены на каретке соответственно подъемникам термоформ.

Такое выполнение автомата позволяет получить заготовку в гранулопорошковом состоянии требуемого качества, а соответствующее выполнение обслуживающего транспортера для перемещения термоформы обеспечит ему работу в автоматическом режиме. Помимо вышеизложенного этот обслуживающий транспортер можно рекомендовать в качестве связующего при объединении в единую автоматическую систему основных агрегатов технологического производства по изготовлению декоративной облицовочной плитки из стеклоотходов. К таким агрегатам относятся, прежде всего, предлагаемый автомат для послойной загрузки гранулопорошковых компонентов в термоформу, а также модульные установки для термической обработки заготовок в упомянутых термоформах.

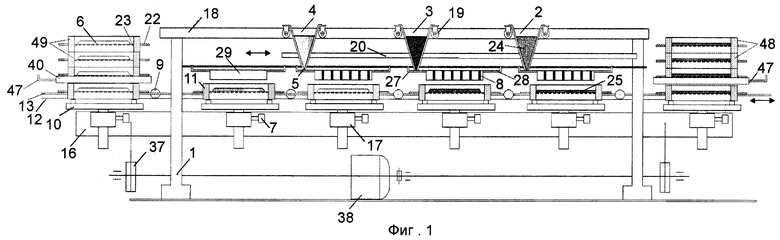

Изобретение поясняется чертежами, где

на фиг. 1 изображен автомат послойной загрузки термоформы гранулопорошковыми компонентами и обслуживающий транспортер (общий вид);

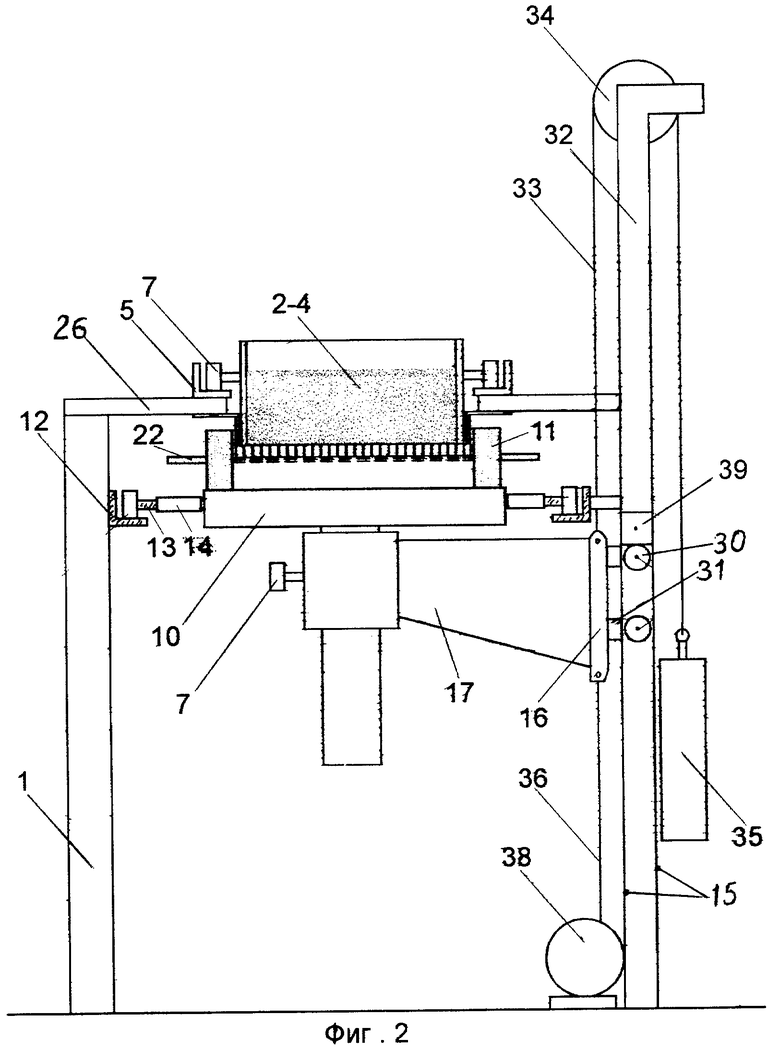

на фиг. 2 - взаимодействие щелевого лотка термоформы и элементов связующего транспортера при послойной загрузке гранулопорошковых компонентов в термоформу;

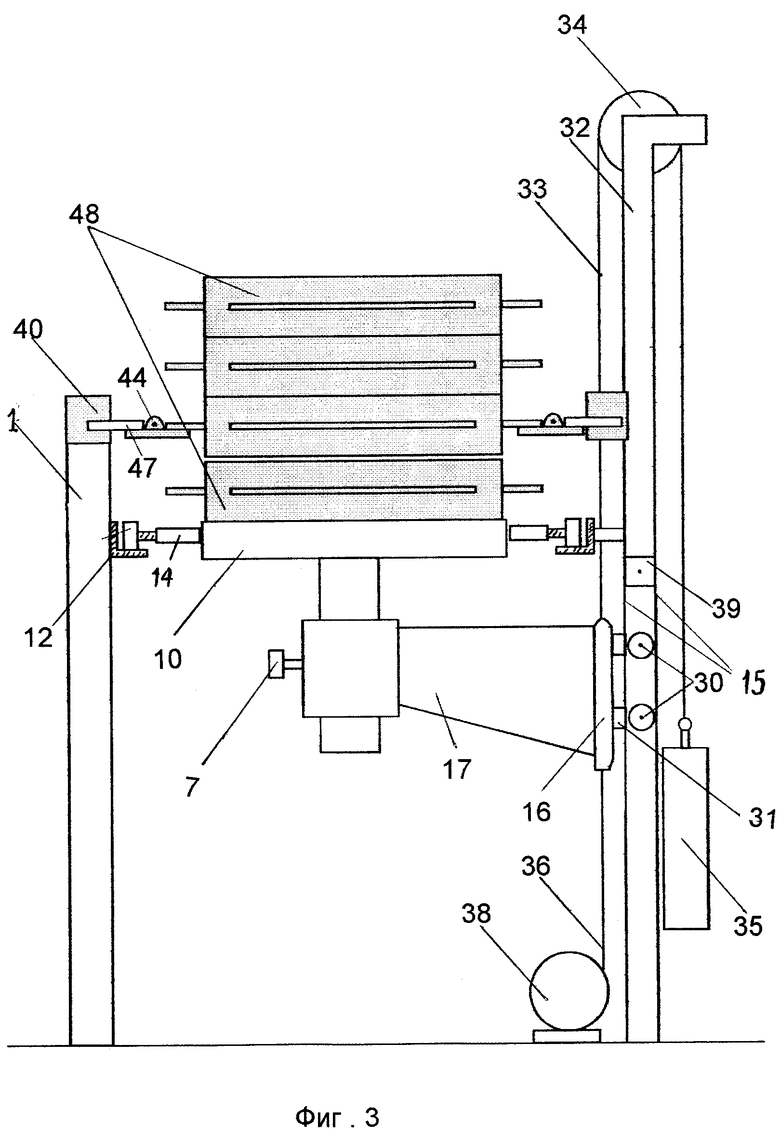

на фиг. 3 - формирование или разборка стопы термоформы;

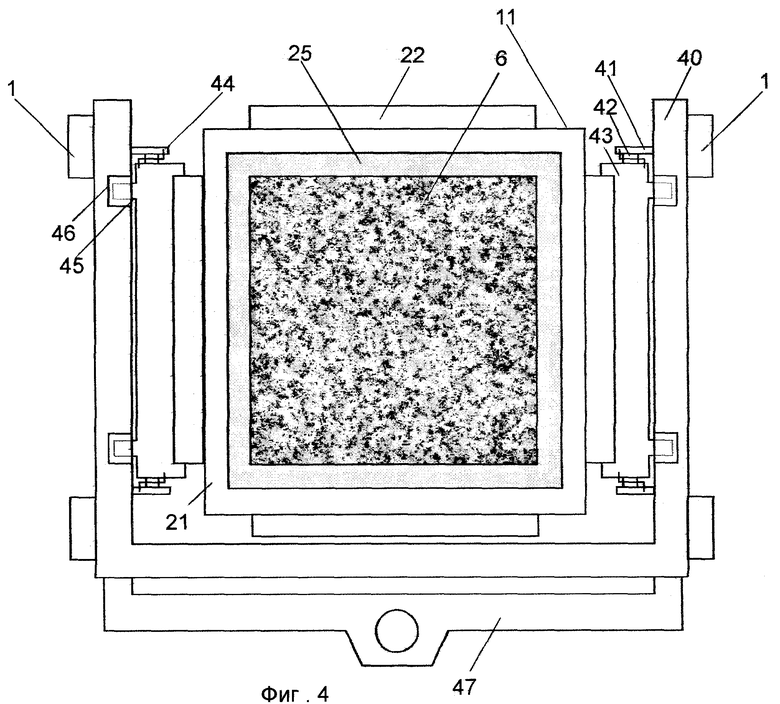

на фиг. 4 - площадки с поворотными опорами для формирования или разборки стопы термоформы с заготовками. Вид в плане;

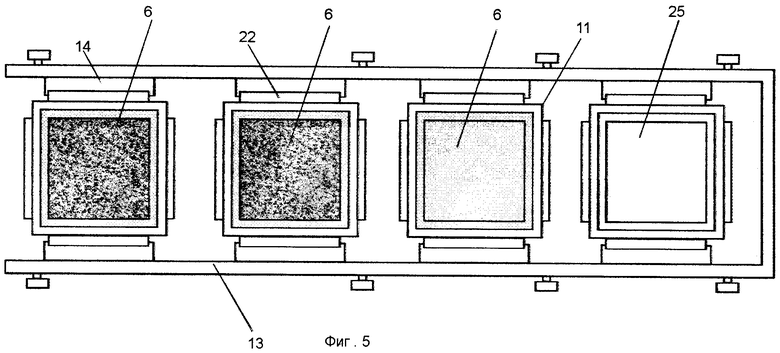

на фиг. 5 - каретка с термоформами при послойной загрузке в них гранулопорошковых компонентов, вид в плане.

Автомат для послойной загрузки гранулопорошковых компонентов в термоформу содержит каркас 1, подвижно размещенные на каркасе щелевые лотки 2-4 под упомянутые компоненты с длиной щели 5, соответствующей одному из габаритов заготовки 6, регулятор 7 слоев заготовки, снабжен массораспределительными решетками 8, установленными на каркасе 1, с возможностью контакта с щелевыми лотками 2-4 и обслуживающий транспортер 9 с подъемниками 10 термоформ 11.

Обслуживающий транспортер) 9 содержит направляющие 12 и установленную в них каретку 13 с опорами 14 и подъемник 10 термоформ 11. Обслуживающий транспортер 9 (см. фиг. 2) снабжен вертикальными направляющими 15, платформой 16, установленной в этих направляющих, кронштейнами 17, закрепленными вдоль платформы 16 с интервалом, соответствующим расстоянию между рабочими позициями автомата. Подъемники 10 термоформ 11 установлены на кронштейнах 17 с возможностью регулировки по высоте. Опоры 14 размещены на каретке 13 соответственно подъемникам 10 термоформ 11. Щелевые лотки 2-4 установлены в направляющих 18 на роликах 19 и связаны приводной тягой 20.

Термоформа 11 выполнена в виде прямоугольной металлической обечайки 21 с теплоизолирующим внутренним контуром. С боковых сторон обечайка 21 снабжена пластинчатыми выступами 22. Дно 23 термоформы выполнено из мелкоячеистой сетки, не пропускающей песок 24, который постоянно поддерживается на ней слоем 25 толщиной 5 мм. Массораспределительные решетки 8 выполнены с крупноячеистым основанием и бортовыми площадками 27, 28 и смонтированы на кронштейнах 26 каркаса 1. Каждая из массораспределительных решеток 8 установлена с возможностью контакта своими верхними плоскостями с соответствующим им нижним торцем щелевого лотка 2-4. На очередных кронштейнах 26 на уровне массораспределительных решеток смонтирована виброплита 29. Платформа 16 снабжена роликами 30, размещенными посредством бобышек 31 в вертикальных направляющих 15 стоек 32 каркаса, и соединена сверху тросами 33 через блоки 34 с противовесами 35, снизу - тросом 36 через барабаны 37 с приводом 38. В вертикальных направляющих 15 стоек 32 установлен ограничитель 39 перемещения платформы 16. Автомат выполнен с возможностью разборки и формирования стоп термоформ. Для этого на конечных участках каркаса смонтированы площадки 40 (см. фиг. 4). На кронштейнах 41 этих площадок в осях 42 установлены поворотные опоры 43, горизонтальное положение которых стабилизируется пружинами 44. Поворотные опоры 43 имеют выступы 45, а площадки 40 - соответственно этим выступам - пазы 46. Такие же пазы имеет задвижка 47, размещенная в корпусе площадки 40. Задвижка 47 имеет привод (не показан), обеспечивающий смещение или совпадение пазов 46 площадки 40 и задвижки 47. На поворотных опорах 43 площадок 40 каркаса над концами каретки размещают стопы 48,49 из термоформ. Над началом каретки - стопы из порожних термоформ, над концом каретки - стопы термоформ с заготовками. При этом над концом каретки стопа термоформ формируется в процессе работы автомата.

Автомат послойной загрузки термоформ гранулопорошковыми компонентами готовят к работе следующим образом.

На повортные опоры 43 площадки 40 укладывают стопу 48 из порожних термоформ 11. Посредством регулятора 7 слоев заготовки устанавливают подъемник 10 относительно кронштейна 17 таким образом, чтобы он взаимодействовал с нижней термоформой стопы 48 при остановке платформы 16 ограничителем 39. Заполняют щелевые лотки 2-4 в порядке справа налево: первый - промытым сухим песком, второй - смесью гранулопорошкового стеклобоя и последний - цветной декоративной гранулопорошковой смесью. Щелевые лотки 2-4 располагают первоначально на площадках 27 массораспределительных решеток 8. Для того, чтобы при работе автомата из лотков не просыпались гранулопорошковые компоненты при отсутствии под ними термоформ 11, под массораспределительными решетками 8, лотки 2-4 первоначально отсоединяют от приводной тяги 20. Включают электропривод 38 подъемников, который сматывает тросы 36 с барабанов 37. При этом противовесы 35 через тросы 33 и блоки 34 подводят платформу 16 к ограничителю 39. Подъемник 10 при этом занимает крайнее верхнее положение, приподнимает стопу 48 над поворотными опорами 43 площадки 40. Включают привод задвижки 47. Задвижка 47, перемещаясь в площадке 40, обеспечивает совпадение ее пазов с пазами 46 площадки 40. При этом выступы 45 поворотных опор 43 оказываются размещенными одновременно в пазах 46 площадки 40 и задвижки 47. Включением электропривода 38 в обратную сторону опускают подъемник 10 термоформы 11. Пластинчатые выступы 22 нижней термоформы 11 при ее снижении поворачивают опоры 43 в осях 42 кронштейнов 44, выступам 45 которых не препятствует задвижка 47. После того, как нижняя термоформа 11 пройдет поворотные опоры 43, пружины 44 вернут последние в горизонтальное положение, после этого сработает привод заслонки 47 и она переместится в обратную сторону, сместив свои пазы относительно выступов 45 поворотных опор 43. В результате вышеописанных действий нижняя термоформа 11 своими пластинчатыми выступами 22 опустится на опоры 14 каретки 13. Следующая за ней термоформа 11 разместится при этом на поворотных опорах 43 площадки 40. Затем включают привод каретки 24, которая сместившись на шаг влево, разместит термоформу 11 под массораспределительной решеткой 19 щелевого лотка 2. Снова включают электропривод подъемников. При этом подъемник, размещенный под щелевым лотком 2, подведет термоформу 11 к массораспределительной решетке 8 на отрегулированное регулятором 7 расстояние. Включают привод щелевых лотков, и щелевой лоток 2 по направляющим 18 сместится с площадки 27. Песок, просыпаясь сквозь щель 5 лотка 2 и массораспределительную решетку 8, закроет слоем 25 дно 23 термоформы 11. Массораспределительная решетка 8 своими ячейками воспрепятствует увлечению песка перемещающимся торцем щелевого лотка 2, обеспечивая тем самым одинаковую плотность по всей плоскости под размещаемую заготовку 6. В конце своего пути щелевой лоток окажется на площадке 28 массораспределительной решетки 8 и подача песка в термоформу на этом прекратится. К приводной тяге 20 присоединяют очередной щелевой лоток 3. Подводят под него термоформу с засыпанным на ее дно песком, кратковременным включением приводов обслуживающего транспортера обратным ходом приводной штанги 20 щелевой лоток 3 переводят с площадки 28 на площадку 27. При этом гранулопорошковая смесь стеклобоя с песком в момент прохождения лотка 3 над массораспределительной решеткой 8 своим слоем накрывает слой песка на дне термоформы. Толщину этого слоя устанавливают регулятором 7 слоев заготовки установкой положения подъемника 10 относительно кронштейна при крайнем верхнем положении платформы. Затем вышеописанным действием термоформу подают на следующую позицию под щелевой лоток 4, а его присоединяют к приводной тяге 20. Из лотка 4 в термоформу подают гранулопорошковую декоративную смесь отрегулированным тонким слоем. Затем термоформу с заготовкой обслуживающим транспортером подводят под виброплиту 29 для уплотнения слоев заготовки 6. Соответствующим этой позиции подъемником 10 приводят в соприкосновение поверхность заготовки 6 с виброплитой 29. Включением привода виброплиты 29 осуществляют уплотнение слоев заготовки 6, после чего перемещают термоформу с уплотненной заготовкой под площадку 40 участка формирования стопы 49. Движением вверх соответствующего площадке 40 подъемника 10 термоформа 11 с заготовкой, пройдя поворотные опоры 43, расположится над ними. Поворотные опоры 43 примут исходное горизонтальное положение под воздействием пружин 44. При опускании подъемника термоформа 11 окажется на поворотных опорах 43 площадки 40.Повороту опор 43 вниз от горизонтального положения под воздействием массы термоформы 11 воспрепятствует заслонка 47, в которую снизу упрутся выступы 45 поворотных опор. Стопа 49 термоформ будет образовываться очередным подведением термоформ 11 одна под другую вышеописанным взаимодействием узлов обслуживающего транспортера с термоформой 11. Формирование стопы закончится накоплением установленного количества термоформ 11, на поворотных опорах 43 площадки 40. Затем готовую стопу 49 термоформы снимут грузоподъемным транспортным средством и переместят на участок термической обработки заготовки. Обслуживающий транспортер способен устранить необходимость использования вышеупомянутого заводского грузоподъемного транспортного средства. Для этого его рекомендуется пристыковать к обслуживающим упомянутый участок аналогичному транспортеру перемещения термоформы. Кроме того, он сможет, непосредственно выполняя транспортные и технологические функции, обеспечить обслуживание ряда модульных установок производства декоративно - облицовочных плит на основе стеклобоя. Работа установок описана (RU патент 2141457 от 1999 г). При этом обслуживающий транспортер объединит модульные установки с автоматом в единую автоматическую линию производства декоративно - облицовочных плит.

Изобретение относится к производству материала типа стеклокремнезит на основе стеклобоя, используемого для внутренней, наружной отделки зданий и сооружений, полов и т.п. Технический эффект - повышение качества изделий, производительности и экономичности производства. Сущность изобретения: автомат содержит каркас, на котором подвижно размещены щелевые лотки под компоненты и регулятор слоев заготовки. Автомат снабжен массораспределительными решетками, установленными на каркасе под щелевыми лотками с возможностью контакта с ними, и обслуживающим транспортером с подъемниками термоформ. Обслуживающий транспортер содержит направляющие, установленную в них каретку с опорами и подъемники термоформ и снабжен вертикальными направляющими, платформой, установленной в этих направляющих, кронштейнами, закрепленными вдоль платформ с определенным интервалом. Каждый из подъемников имеет индивидуальную регулировку высоты подъема термоформы относительно каретки, а опоры под термоформу на каретке размещены соответственно подъемникам термоформ. 2 с.п. ф-лы, 5 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ СТЕКЛОБОЯ И МОДУЛЬНАЯ УСТАНОВКА ДЛЯ ИХ ПОТОЧНОГО ПРОИЗВОДСТВА | 1999 |

|

RU2141457C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ СТЕКЛОГРАНУЛЯТА | 1994 |

|

RU2121462C1 |

| RU 2000507 С1, 15.12.1993 | |||

| US 5792524 А, 11.08.1998 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2001-05-10—Публикация

2000-03-15—Подача