Изобретение относится к производству декоративных конструкционных материалов для внутренней и наружной облицовки зданий, промышленных и жилых территорий, учреждений здравохранения и т.д.

В производстве декоративного материала известна термомодульная установка для изготовления декоративных стеклокремнезитовых плит, содержащая тепловой колпак с комплектами термоформ, включающими теплоизолирующие крышки. На каркасе этой установки смонтированы подъемник и подвижная тележка для перемещения элементов термоформ от участка послойной загрузки последних гранулопорошковым составом к тепловому колпаку и обратно. (RU патент № 2121462). Ее существенным недостатком является техническая усложненность компоновки линии из подобных установок при оснащении ее необходимым транспортным средством, связывающим эти установки. По совокупности существенных признаков наиболее близок заявленному (RU патент № 2171234) термомодульный агрегат для изготовления стеклокремнезитовых плит, содержащий каркас с размещенными на нем термомодулями, включающими тепловые колпаки с термоформами, теплоизолирующими крышками и фиксаторами их к тепловым колпакам, а также подъемно-транспортное средство, выполненное в виде подвижной вдоль линии каретки и ряда приводных подъемников, размещенных под тепловыми колпаками. Достоинством известного устройства является то, что размещением на его каркасе ряда термомодулей можно создать высокопроизводительную линию для изготовления плиточного декоративно-облицовочного материала. Однако при этом обнаруживается и существенный недостаток известного устройства, тормозящий тенденцию развития производительности такой линии. Он заключается в том, что на каретку, обслуживающую линию, из разбираемой стопы термоформ с крышками на участок загрузки компонентами поступают не только необходимые на данном участке порожние термоформы, но и не участвующие в данной операции теплоизолирующие крышки. Эта особенность установки усложняет задачу автоматизации линии, а чрезмерная загрузка транспортного средства посторонними элементами вызывает сбой рабочего ритма линии, что снижает надежность ее работы.

Техническим результатом использования предложенного устройства является повышение производительности и надежности работы линии за счет устранения вышеупомянутого недостатка. Технический результат достигается тем, что термомодульная линия для изготовления декоративных стеклокремнезитовых плит, содержащая каркас с размещенными на нем термомодулями, включающими тепловые колпаки с термоформами, теплоизолирующими крышками и фиксаторами их к тепловым колпакам, а также подъемно-транспортное средство, выполненное в виде подвижной вдоль линии каретки и ряда подъемников, размещенных под тепловыми колпаками, снабжена тележками с платформами для укладки на них термоформ и теплоизолирующих крышек с возможностью взаимодействия с подъемниками и ввода вышеупомянутых термоформ и теплоизолирующих крышек под тепловые колпаки, при этом рабочая платформа каждой тележки выполнена с проемом для перемещения в нем подъемника, а каркас - с направляющими под тележки. Кроме того, еще и тем, что линия снабжена и дополнительной подвижной вдоль линии кареткой для перемещения преимущественно теплоизолирующих крышек. Такое выполнение линии позволит подавать теплоизолирующие крышки на каретку, обслуживающую тепловые колпаки термомодулей, непосредственно с тележки, минуя участок загрузки термоформ компонентами. При этом перемещение кареткой упомянутых крышек к тепловому колпаку становится возможным на минимально коротком отрезке транспортного участка, поскольку стало возможным располагать тележки на каркасе по соседству с обслуживаемым тепловым колпаком. Кроме того, при реализации предложенной совокупности существенных признаков возможно использование каретки для доставки под тепловой колпак загруженной компонентами термоформ для их тепловой обработки без сопровождающих термоформы теплоизолирующих крышек. Термоформу же с термообработанной заготовкой стало возможным снимать подъемником с фиксаторов теплового колпака и укладывать непосредственно на тележку, минуя каретку. Это качество положительно скажется на повышении производительности линии и надежности работы ее узлов.

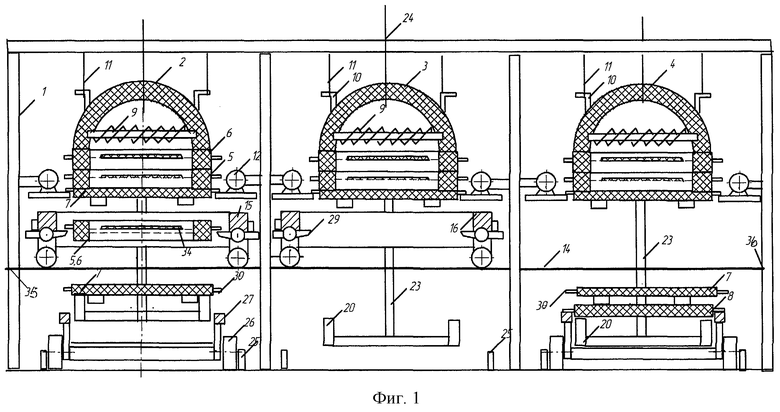

На фиг.1 изображена термомодульная линия для изготовления стеклокремнезитовых плит.

На фиг. 2 - подъемник и тележка на каркасе линии (вид сбоку).

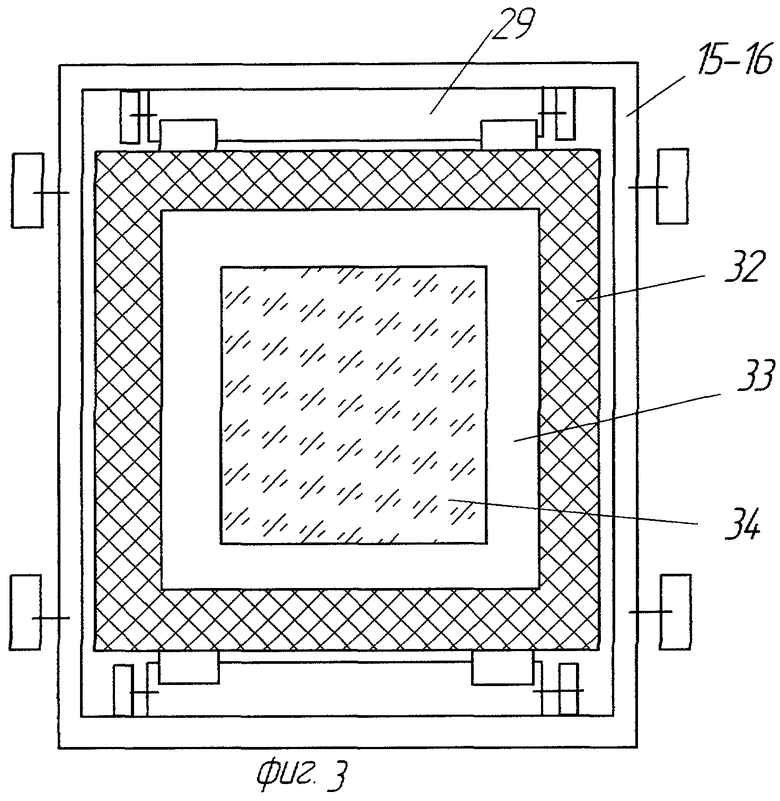

На фиг.3 - каретка с термоформой и гранулопорошковой заготовкой (вид в плане).

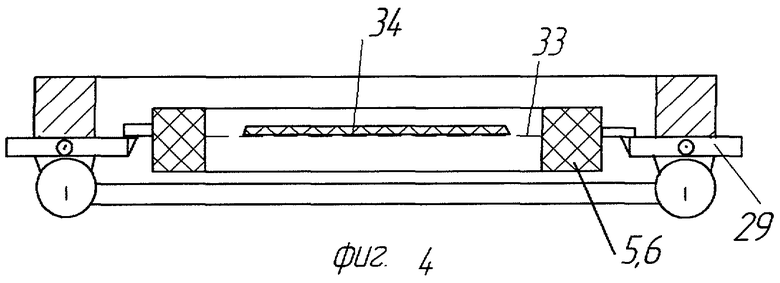

На фиг.4 - каретка с термоформой и заготовкой (в разрезе, вид сбоку).

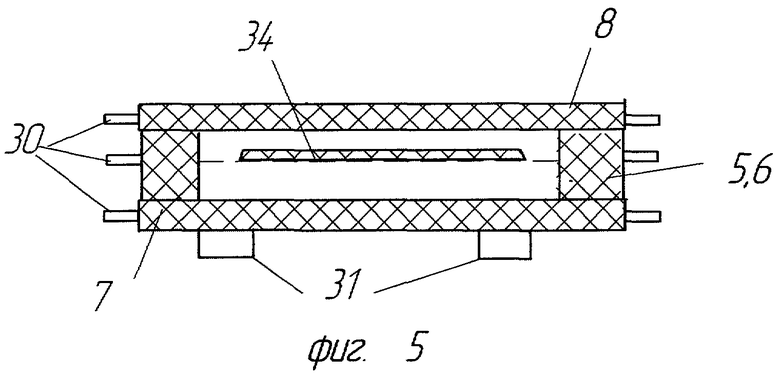

На фиг.5 - термоформа в сборе с теплоизолирующими крышками (вид сбоку в разрезе).

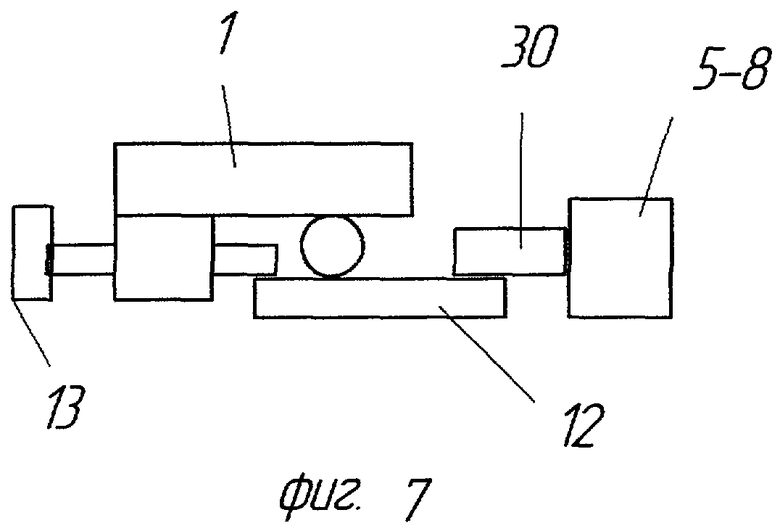

На фиг.6 - взаимодействующие подъемник и тележка на каркасе линии (вид сверху). На фиг.7 - фиксатор термоформ и их теплоизолирующих крышек к тепловым колпакам.

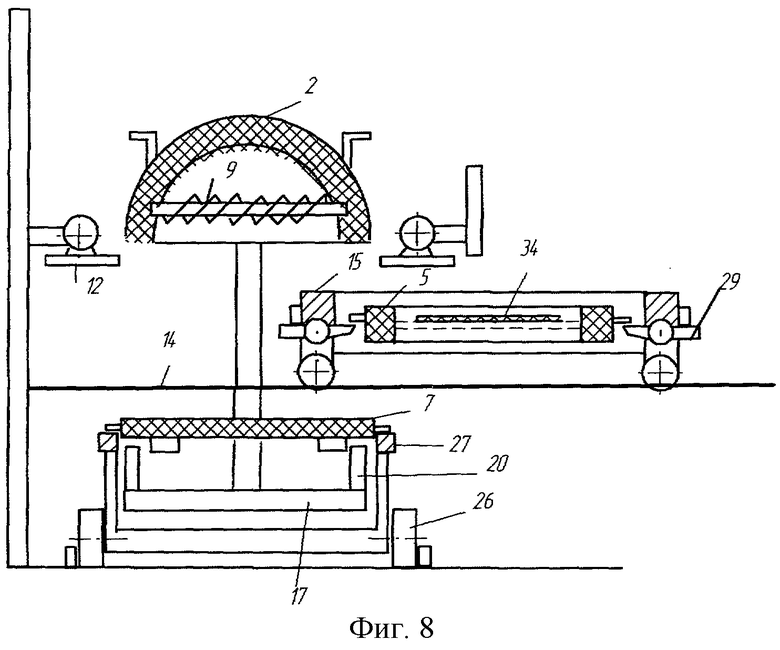

На фиг.8 - взаимодействие основных узлов линии в начале ее работы.

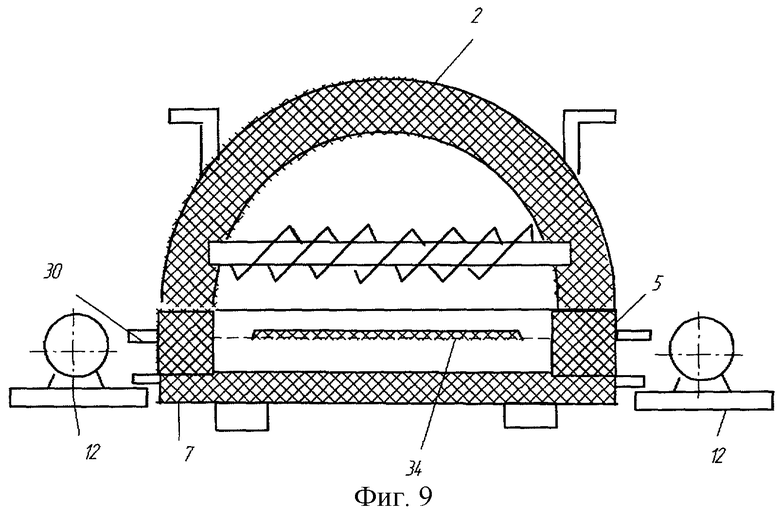

На фиг.9 - первичный замкнутый тепловой объем для расплава заготовки.

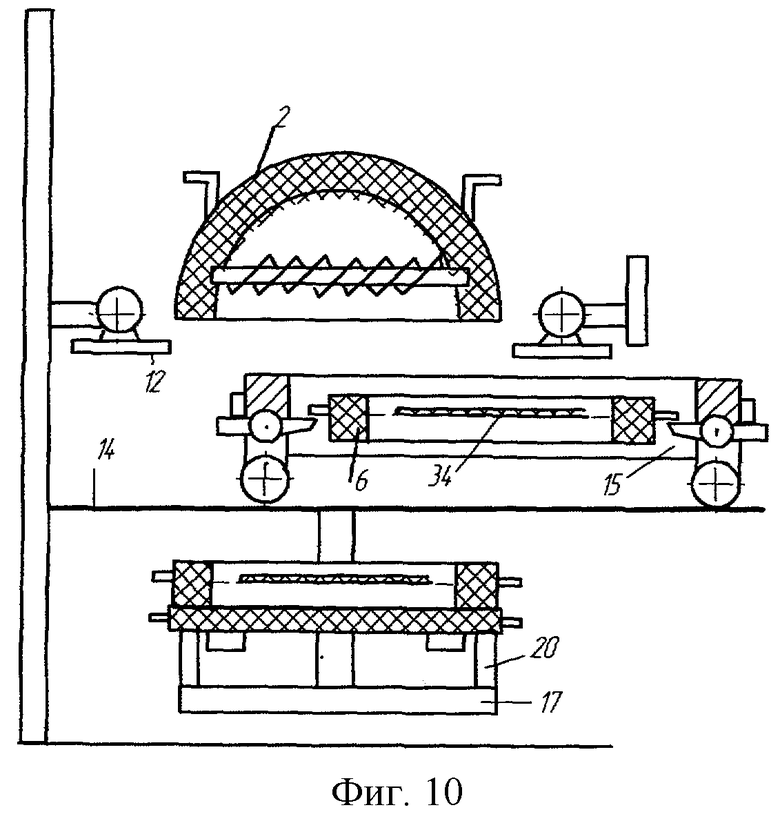

На фиг.10 - ввод под тепловой колпак второй термоформы.

На фиг.11 - замкнутый тепловой объем с двумя термоформами.

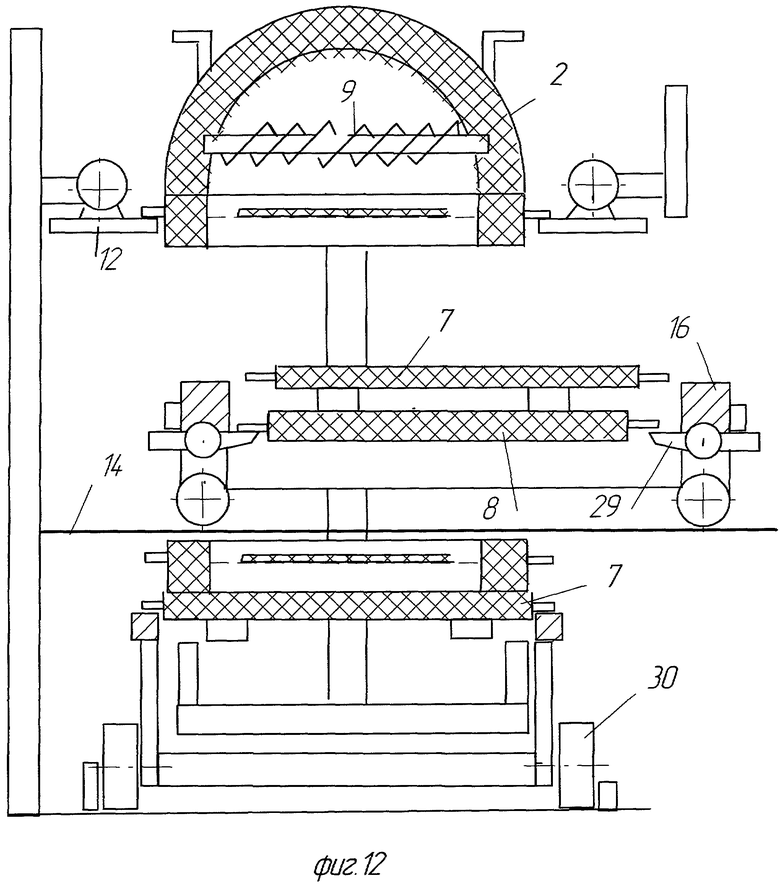

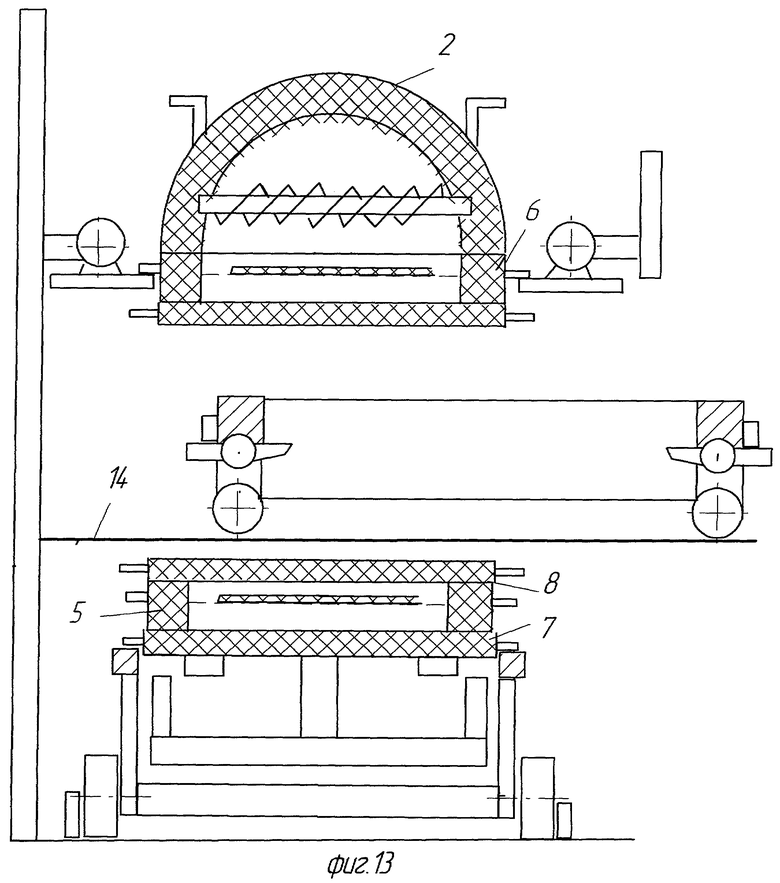

На фиг.12 и 13 - окончательная отстыковка термоформы с охлаждаемой заготовкой от теплового колпака.

Термомодульная линия для изготовления декоративных стеклокремнезитовых плит содержит каркас 1 с размещенными на нем термомодулями, включающими тепловые колпаки 2-4 с термоформами 5, 6, теплоизолирующими крышками: нижними 7 и верхними 8. Тепловые колпаки 2-4 содержат нагреватели 9 и проушины 10, посредством которых, а также троса 11, блоков и противовесов (не показаны) установлены на каркасе 1. Для обеспечения замкнутого теплового объема, создаваемого внутренней полостью теплового колпака, теплоизолирующей полостью термоформ и теплоизолирующими крышками, на каркасе установлены фиксаторы термоформ к тепловому колпаку - поворотные опоры 12 с защелками 13 (см. фиг.7), управляемыми от электромагнита. Для перемещения термоформ 5, 6 и теплоизолирующих крышек 7, 8 вдоль каркаса а также поджима их к тепловым колпакам линия оснащена подъемно-транспортным средством. Оно состоит из установленных в направляющих 14 кареток: основной 15 и дополнительной 16, а также ряда приводных подъемников 17-19 с вилами 20, размещенных под тепловыми колпаками 2-4. Каждый из подъемников 17-19 роликами 21 установлен в вертикальных направляющих 22 каркаса, а его штанга 23 соединена с приводом посредством троса 24. В направляющих 25 каркаса 1 установлены тележки 26 с платформами 27 с возможностью ввода их под тепловые колпаки и взаимодействия с подъемниками 17-19. Платформа 27 тележки 26 выполнена подковообразной с проемом 28 (фиг.6) для размещения в ней вил 20 подъемников 17-19, когда они опущены (фиг.6). Каретки 15 и 16 снабжены поворотными площадками 29. Термоформы 5 и 6 и теплоизолирующие крышки 7 и 8 выполнены с боковыми выступами 30. Нижняя теплоизолирующая крышка 7 имеет еще и опорные выступы 31. Термоформы 5 и б выполнены с теплоизолирующим контуром 32 и дном 33 из жаростойкой мелкоячеистой сетки. В них размещена заготовка 34 изначально в гранулопорошковом состоянии. Направляющие 14 каркаса 1 своим продолжением 34 связаны с участком загрузки термоформ компонентами (не показан). Продолжение 35 этих направляющих выполнено для отвода в сторону от крайнего теплового колпака 4 дополнительной каретки 16.

Работа линии

Для обеспечения первичного замкнутого теплового объема в тепловых колпаках 2-4 линии каждый из них первоначально оснащают термоформой 5 и нижней теплоизолирующей крышкой 7 (фиг.9). При этом (см. фиг.8) под тепловые колпаки 2-4 поочередно подают в направляющих 14 основную каретку 15 с термоформой 5 и заготовкой 34, состоящей из смеси стеклобоя и песка. Тележку 26 с нижней теплоизолирующей крышкой 7 размещают под крайним тепловым колпаком 2. При этом вилы 20 подъемника 17 размещают в проеме 28 (фиг.6) подковообразной платформы 27 тележки 26. Приводят в движение подъемник 17, который упомянутыми вилами снимает вначале с платформы 27 нижнюю теплоизолирующую крышку 7, затем с каретки 15 - термоформу 5 и пристыковывает их к тепловому колпаку 2 (фиг.9). При этом боковые выступы 30 нижней теплоизолирующей крышки 7 разместятся на фиксаторах термоформ к тепловому колпаку - поворотных опорах 12. Включают нагреватель 9 и обеспечивают температуру в тепловом колпаке 2, достаточную для расплава заготовки 34. Затем аналогичные операции последовательно проводят под остальными тепловыми колпаками 3 и 4 термомодульной линии. После окончательной тепловой обработки заготовки в термоформе 5 под тепловым колпаком 2 к нему (фиг.10) на каретке 15 подводят очередную термоформу 6 с “холодной” заготовкой 34. Приводят в движение подъемник 17, который вилами 20 приподнимает над поворотными опорами 12 термоформу 5 с нижней теплоизолирующей крышкой 7 и пристыкованным к ним (фиг.9) тепловым колпаком 2. Выключают электромагнитные защелки 13 (фиг.7) поворотных пластин 12. Подъемником 17 (фиг.10) перемещают на новое место (ниже направляющей 14) термоформу с расплавленной заготовкой 39 и нижней теплоизолирующей крышкой 7. Затем под тепловой колпак 2 вводят каретку 15 с очередной “холодной” заготовкой 34 и размещают на поворотных пластинах 12 фиксатора подъемником 17 сверху вниз: тепловой колпак 2 и последовательно контактирующие друг с другом термоформу с холодной заготовкой, термоформу с расплавленной и теперь уже остывающей заготовкой и нижнюю теплоизолирующую крышку 7 (фиг.11). При этом поворотные пластины 12 стопорятся включенными защелками 13. В новом замкнутом тепловом объеме теплового колпака 2 холодная заготовка 34 верхней термоформы 6 интенсивно прогревается одновременно теплом нагревателя 9 сверху и теплом расплавленной заготовки 34 снизу, сквозь сетчатое дно 33 нижней термоформы 5. После окончания тепловой обработки и расплава заготовки верхней термоформы нижнюю термоформу 5 (фиг.12) отсоединяют от теплового колпака 2 и упомянутой верхней термоформы 6. Для этого тележкой 26 доставляют под соседний, например, тепловой колпак 3 теплоизолирующие крышки 7 и 8 и перекладывают их на дополнительную каретку 16. При этом на платформу 27 тележки 26 укладывают вначале верхнюю теплоизолирующую крышку 8, а затем на нее - нижнюю 7. Приводят в движение теперь уже подъемник 18 теплового колпака 3, приемные вилы 20 которого снимают с платформы 27 тележки 26 вышеупомянутые крышки, затем размещают их на поворотных площадках 29 дополнительной каретки 16, предварительно установленной под тепловым колпаком 3. Включают подъемник 17 теплового колпака 2. Последний приподнимает над поворотными пластинами 12 фиксатора нижнюю теплоизолирующую крышку 7 с термоформами и тепловым колпаком 2. Выключают электромагниты защелок 13 и опускают подъемник до положения, когда боковые выступы 30 нижней термоформы 5 пройдут поворотные опоры 12, а упомянутые выступы верхней термоформы 6 окажутся чуть выше этих опор. Затем включают электромагниты защелок 13, опускают подъемник 17 с нижней термоформой и нижней теплоизолирующей крышкой под направляющие 14 (фиг.12). Вводят дополнительную каретку 16 с теплоизолирующими крышками 7 и 8 под поворотные опоры 12 теплового колпака 2 и перемещают вверх подъемник 17. Последний при включенных электромагнитах защелок 13 зафиксирует поворотные опоры 12 и оставит на них стопу из вышеупомянутых термоформ с теплоизолирующими крышками. После этого подъемник 17 опускают для вывода каретки 16 из-под теплового колпака 2. Каретку 16 выкатывают в сторону от него. Вышеописанными действиями с подъемником, поворотными пластинами 12 и защелками 13 оставляют на поворотных пластинах 12 теплового колпака 2 (фиг.13) верхнюю термоформу 6 и нижнюю теплоизолирующую крышку 7 из комплекта крышек 7 и 8, доставленных под тепловой колпак 2 дополнительной кареткой 16. Термоформу 5 нижней части упомянутой стопы с крышками соответственно: сверху - верхней теплоизолирующей 8 и снизу - нижней 7 опускают на тележку 30 и увозят за пределы линии (для отжига и охлаждения в ней заготовки 39). В вышеописанной последовательности подобные операции с термоформами, теплоизолирующими крышками проводят под остальными тепловыми колпаками 3 и 4 линии. Количество таких тепловых колпаков в линии ограничивается лишь размером помещения и оперативностью проводимых манипуляций с термоформами и теплоизолирующими их крышками. Обслуживающую линию тележку 26, доставляющую на рабочие позиции теплоизолирующие крышки и отвозящую с линии закрытые ими термоформы, подают исходя из технологической целесообразности как под очередной, обслуживаемый тепловой колпак, так и на ближайшую с ним позицию (под соседний с ним тепловой колпак). При этом основную каретку 15 используют для доставки на рабочую позицию термоформы с заготовкой, дополнительную 16 - для доставки туда теплоизолирующих крышек.

Использование: производство декоративных конструкционных материалов для внутренней и наружной облицовки зданий, промышленных и жилых территорий, учреждений здравоохранения и т.д. Технический результат – повышение производительности и надежности работы линии. Термомодульная линия содержит каркас с размещенными на нем термомодулями, включающими тепловые колпаки с термоформами, теплоизолирующими крышками и фиксаторами их к тепловым колпакам, а также подъемно-транспортное средство, выполненное в виде подвижной вдоль линии каретки и ряда приводных подъемников, размещенных под тепловыми колпаками. Линия снабжена тележками с платформами для укладки на них термоформ и теплоизолирующих крышек с возможностью ввода их под тепловые колпаки и взаимодействия с подъемниками. Рабочая платформа каждой тележки выполнена с проемом для перемещения в нем подъемника, а каркас - с направляющими под тележки. Линия снабжена еще и дополнительной подвижной вдоль линии кареткой для перемещения преимущественно термоизолирующих крышек. 1 з.п. ф-лы, 13 ил.

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ СТЕКЛОГРАНУЛЯТА | 1994 |

|

RU2121462C1 |

| Термокамера линии для производства декоративно-облицовочной плитки | 1988 |

|

SU1546442A1 |

| ТЕРМОМОДУЛЬНЫЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ СТЕКЛОКРЕМНЕЗИТОВЫХ ПЛИТ И ТЕРМОМОДУЛЬ ДЛЯ ОБРАБОТКИ ГРАНУЛОПОРОШКОВЫХ КОМПОНЕНТОВ ЗАГОТОВОК | 2000 |

|

RU2171234C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ СТЕКЛОБОЯ И МОДУЛЬНАЯ УСТАНОВКА ДЛЯ ИХ ПОТОЧНОГО ПРОИЗВОДСТВА | 1999 |

|

RU2141457C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ СТЕКЛА | 2000 |

|

RU2199494C2 |

| US 5536345 A, 16.07.1996. | |||

Авторы

Даты

2004-08-10—Публикация

2002-09-27—Подача