. . . 1- ,

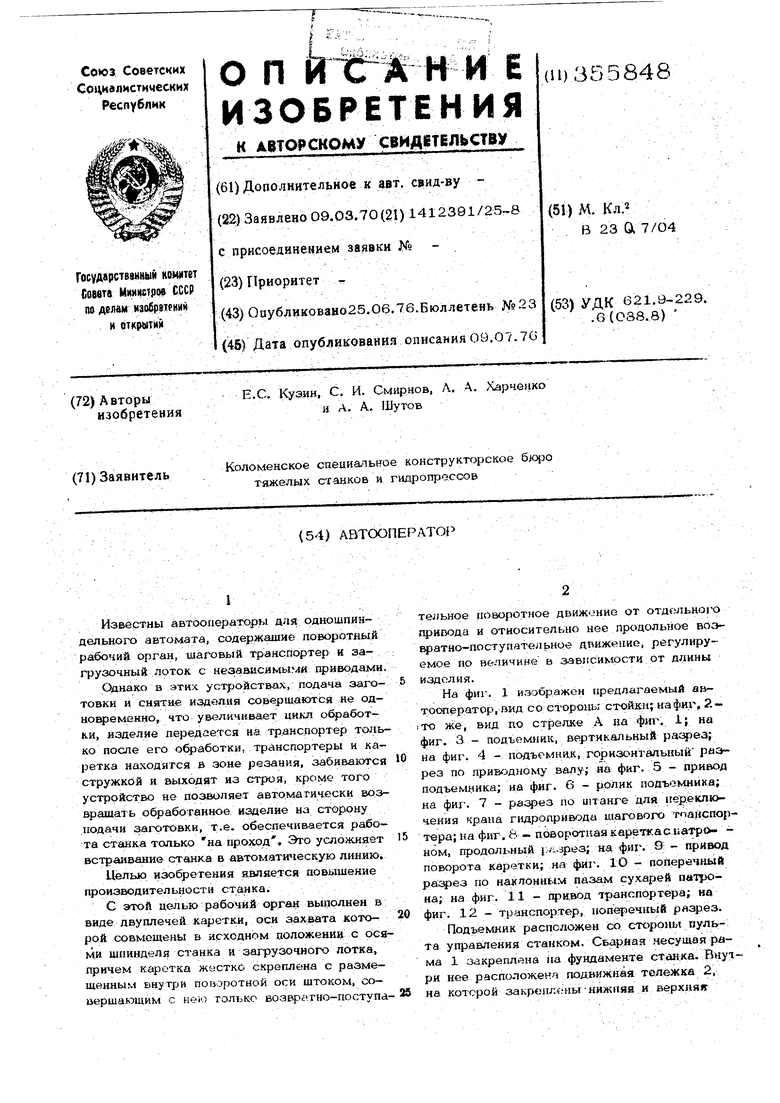

Известны автооператоры для одношпиндельного автомата, содержащие поворотный рабочий орган, гиаговый транспортер и загрузочный лоток с независимыми приводами

Однако в зТих устройствах, подача заготовки и снятие исзделия совершаются не одно еменно, что увеличивает цикл обработки, изделие передается на транспортер только после его обработки, транспортеры и каретка находятся в зоне резания, забиваюттся стружкой и выходят из строя, кроме того устройство не позволяет автоматически возврашать обработанное изделие на сторону подачи заготовки, т.е. обеспечивается работа станка только на праход. Это усложняет встраивание станка в автоматическую линию.

Целью изобретения яаляется по1вышение проиааодительности станка.

G этой целью рабочий орган выполнен в виде двуплечей каретки, оси захвата которой совмещены в исходном положении с осями шпинделя станка и загрузочного лотка, причем каретка жестко скреплена с размешенным внутри поворотной оси штоком, совершающим с Heio только возвр тно-поступательное поворотное движение от отд€;льнО1о привода и относительно нее продольное воэвратно-поступательное движение, регулируемое по величине в зависимости от длины изделия.

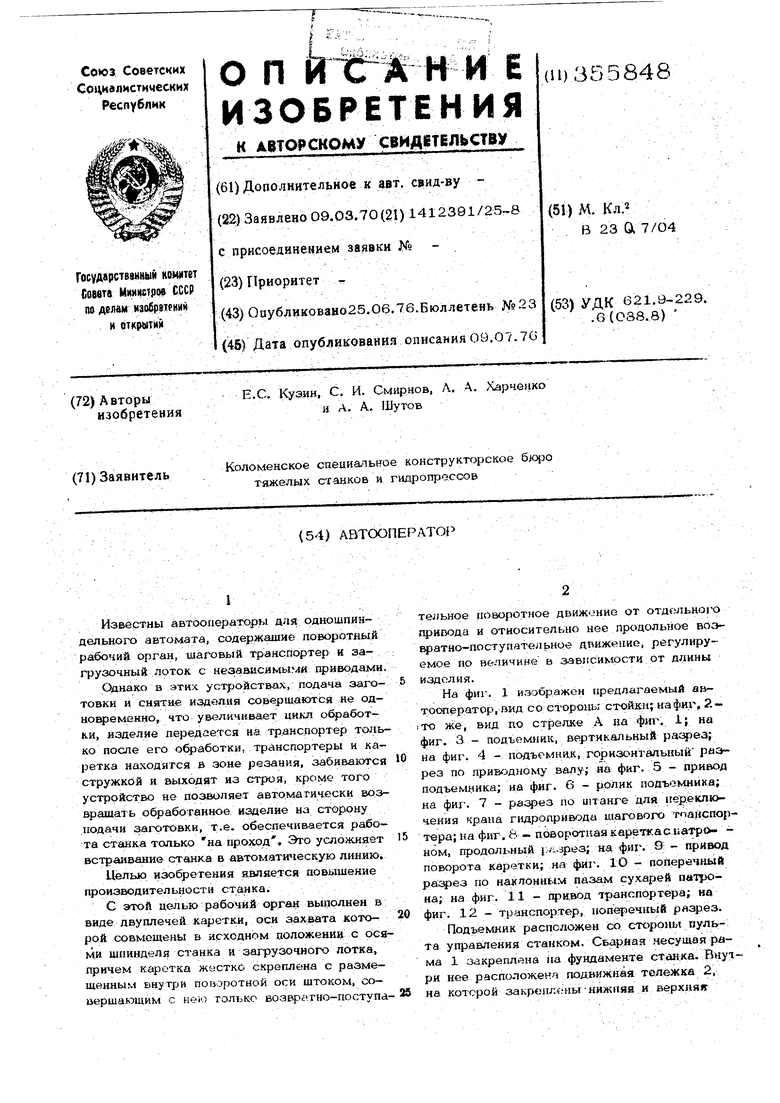

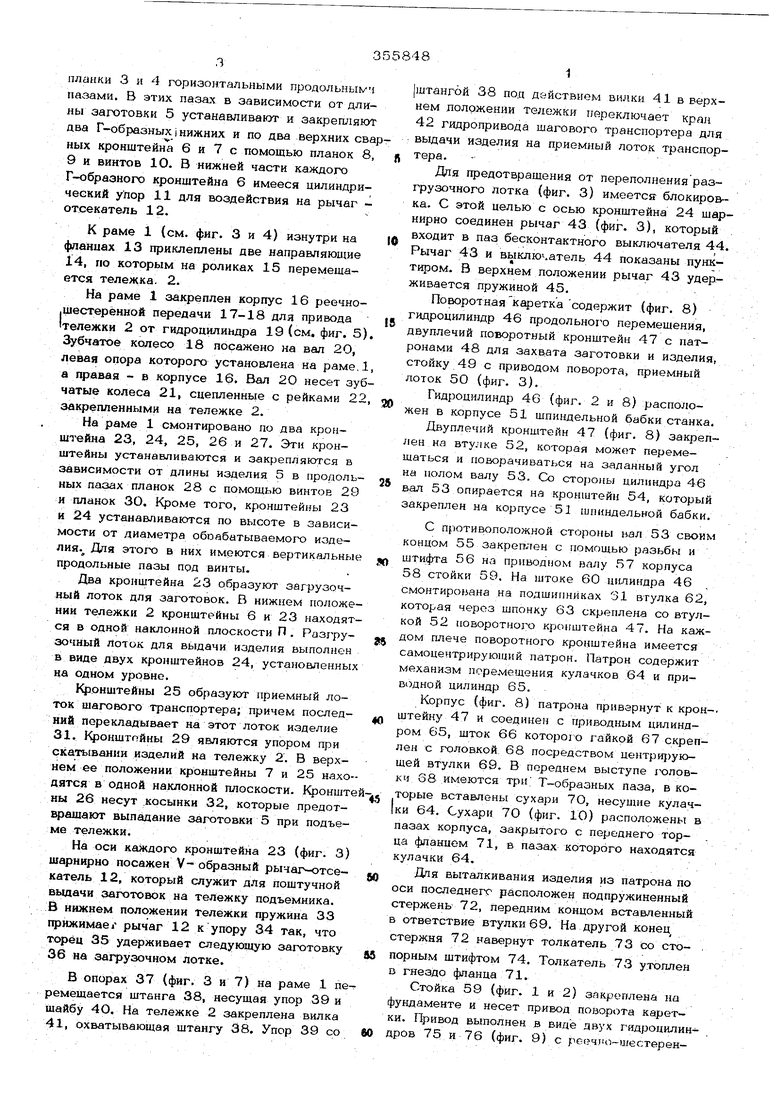

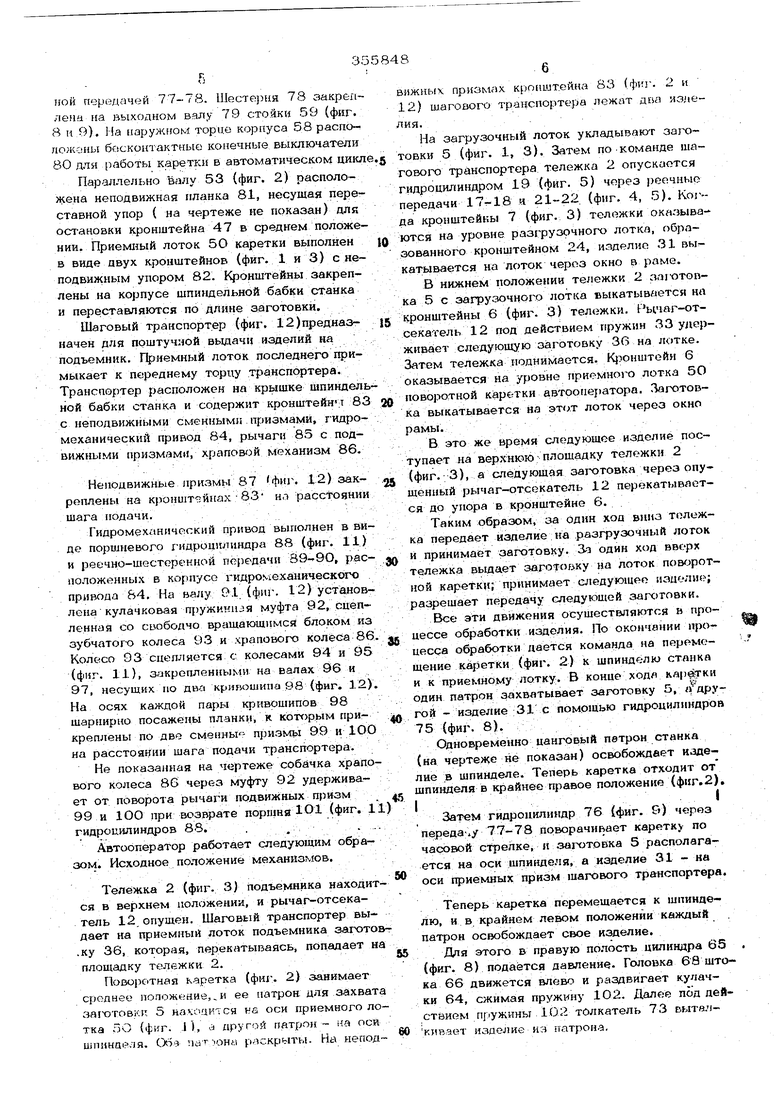

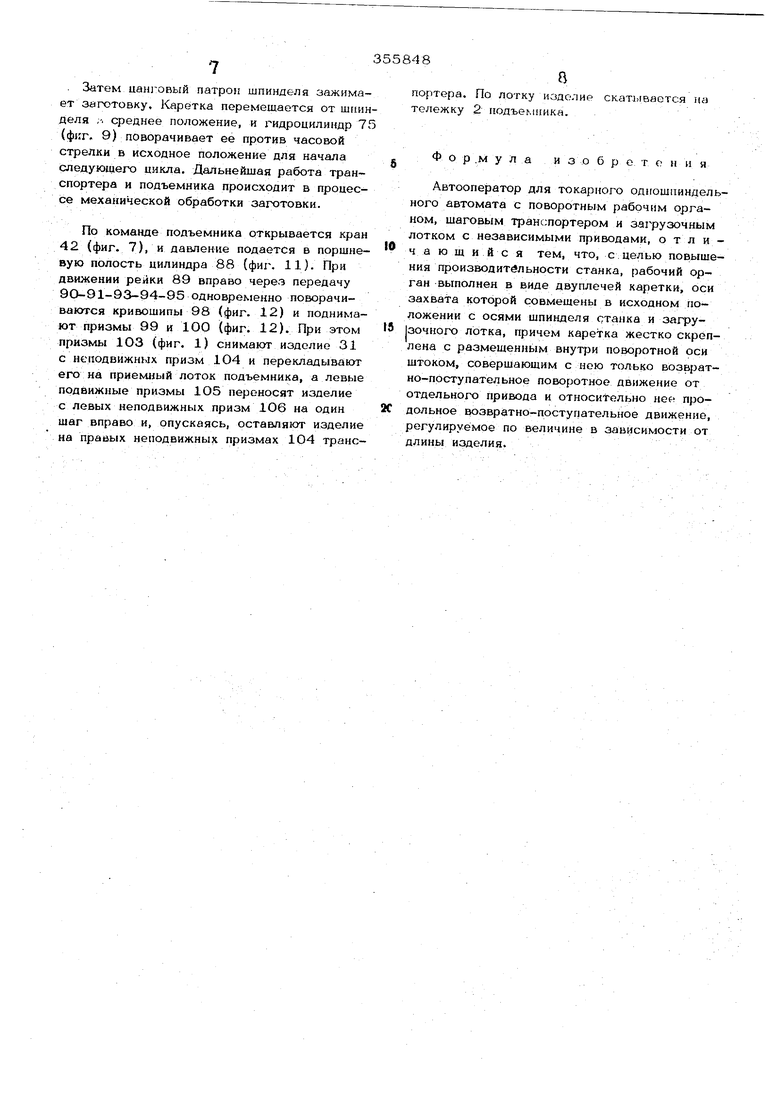

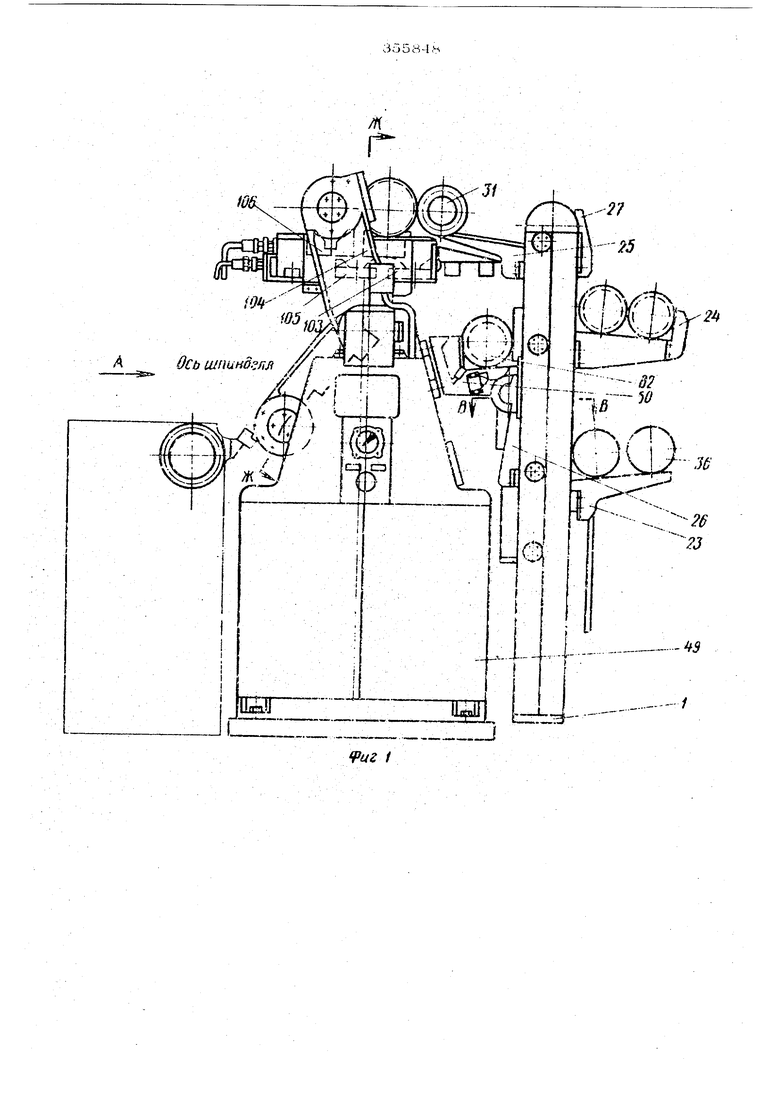

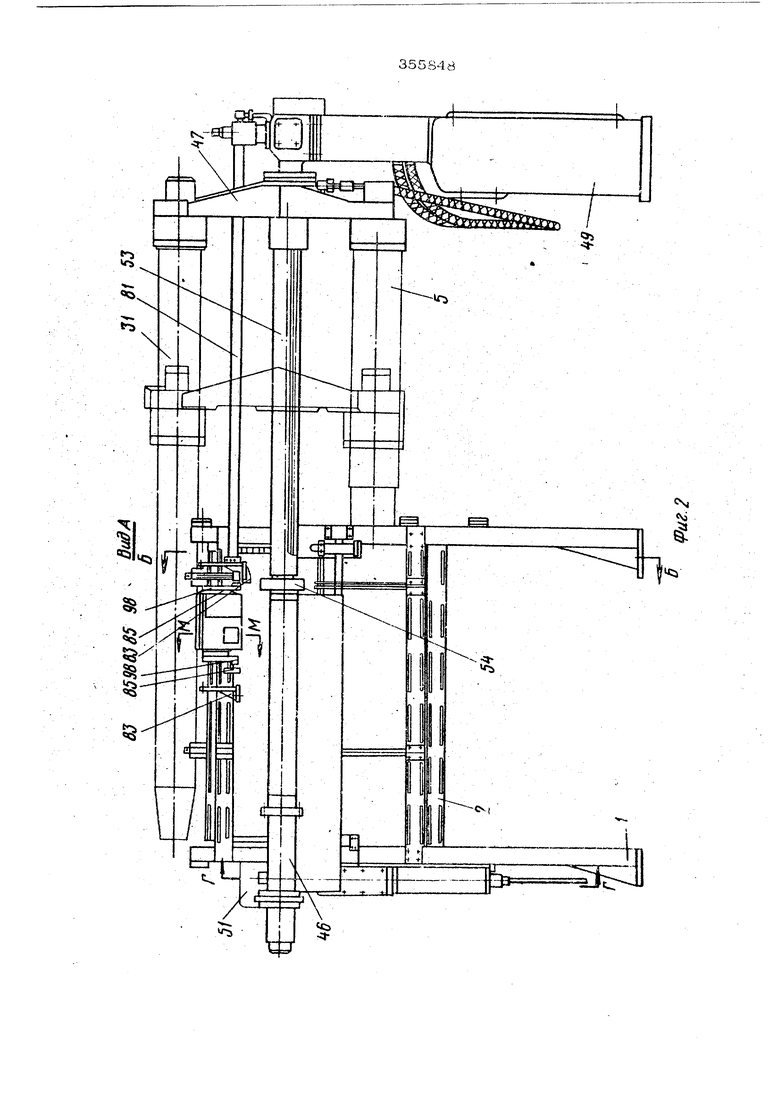

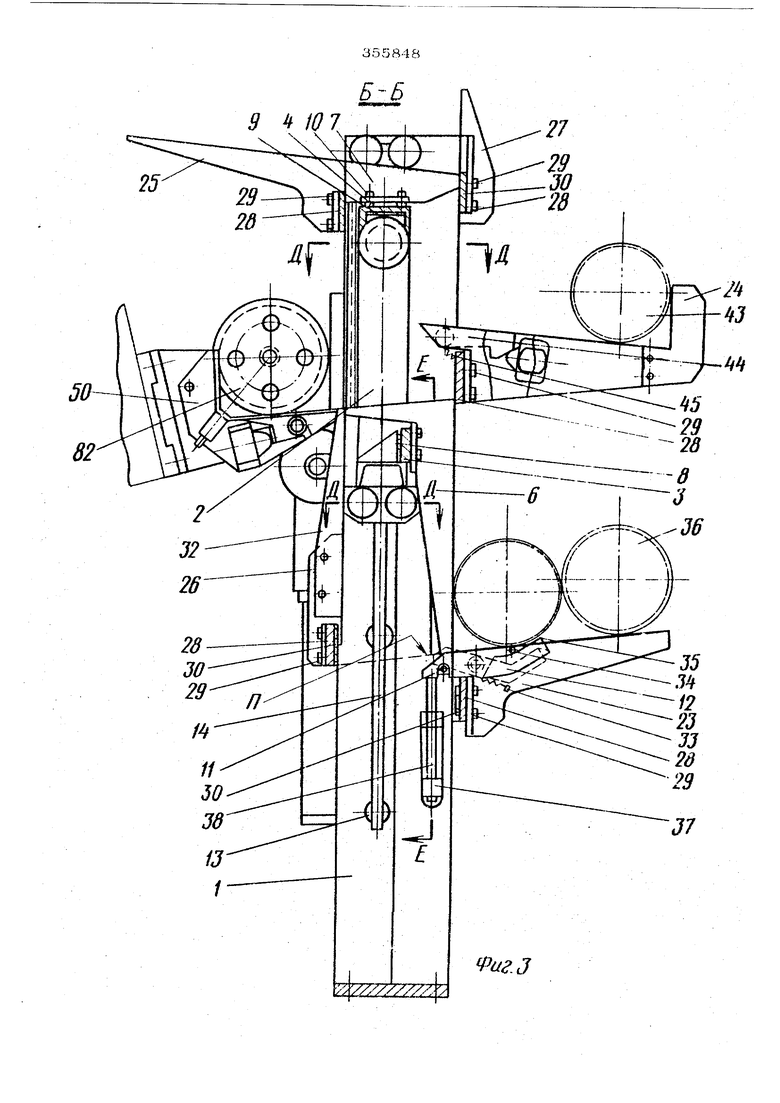

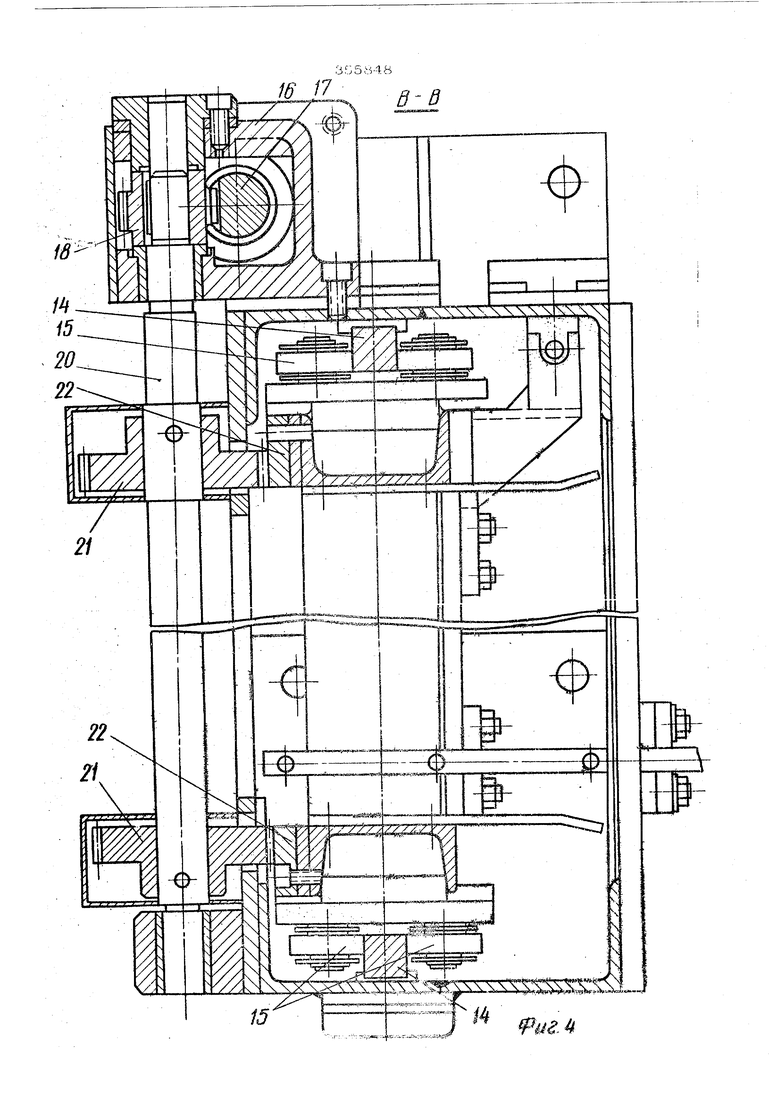

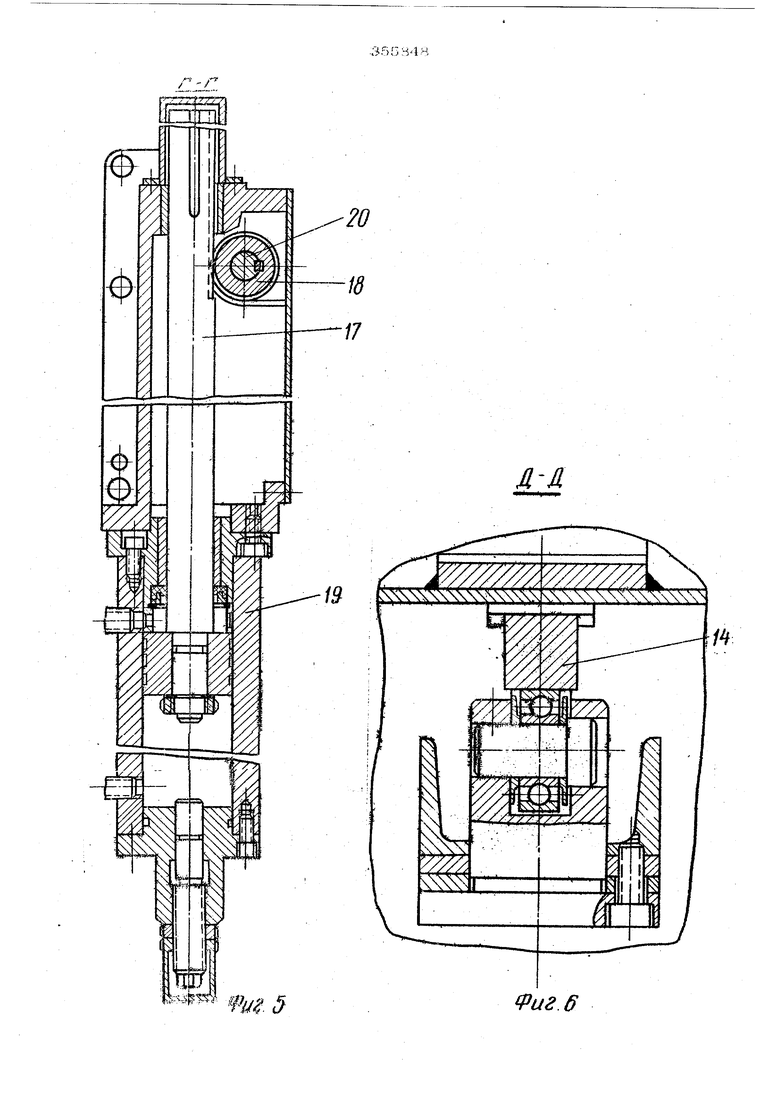

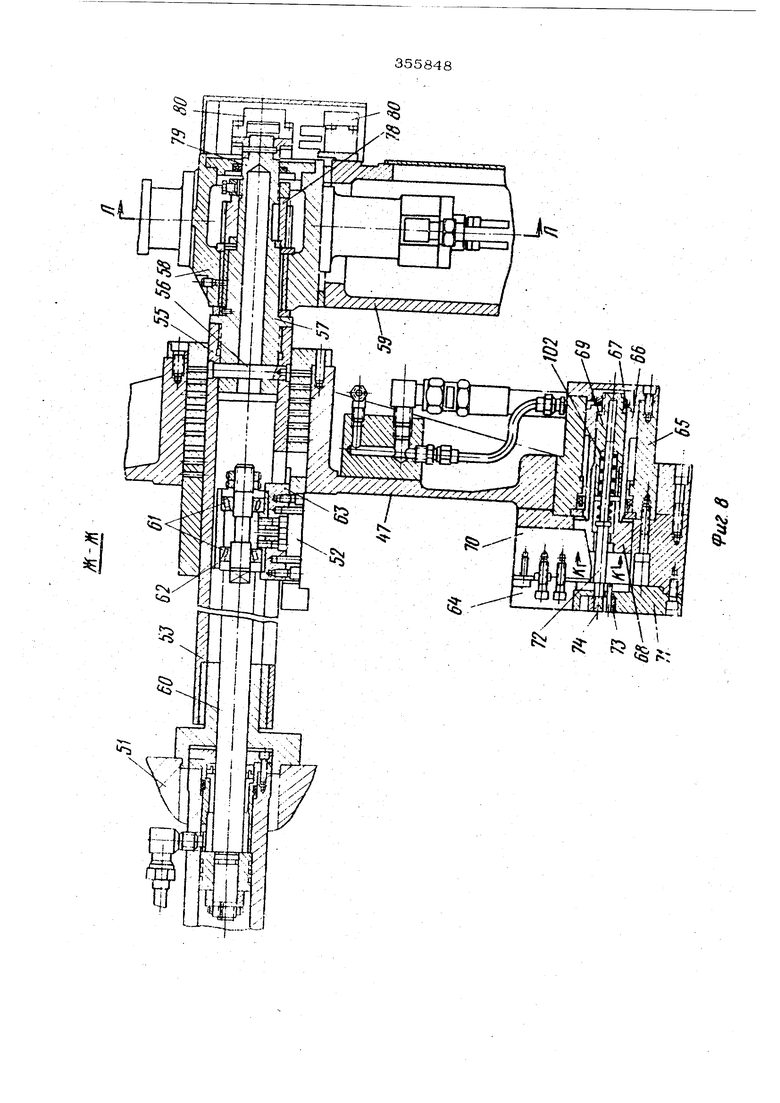

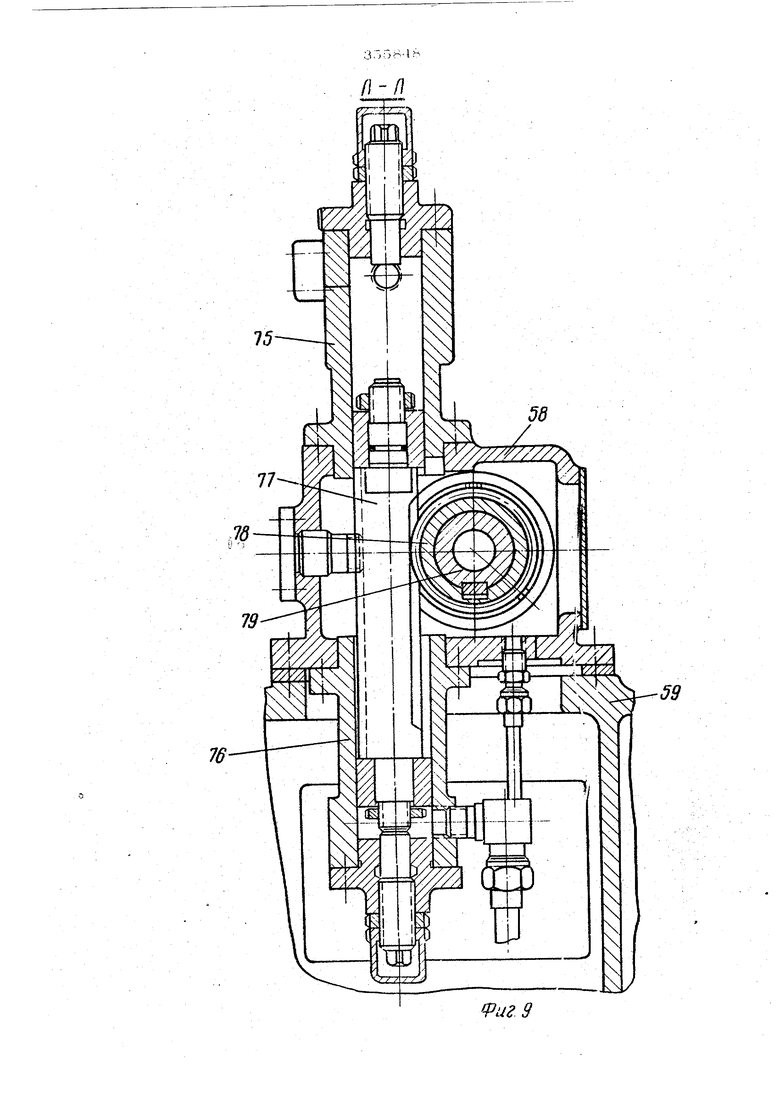

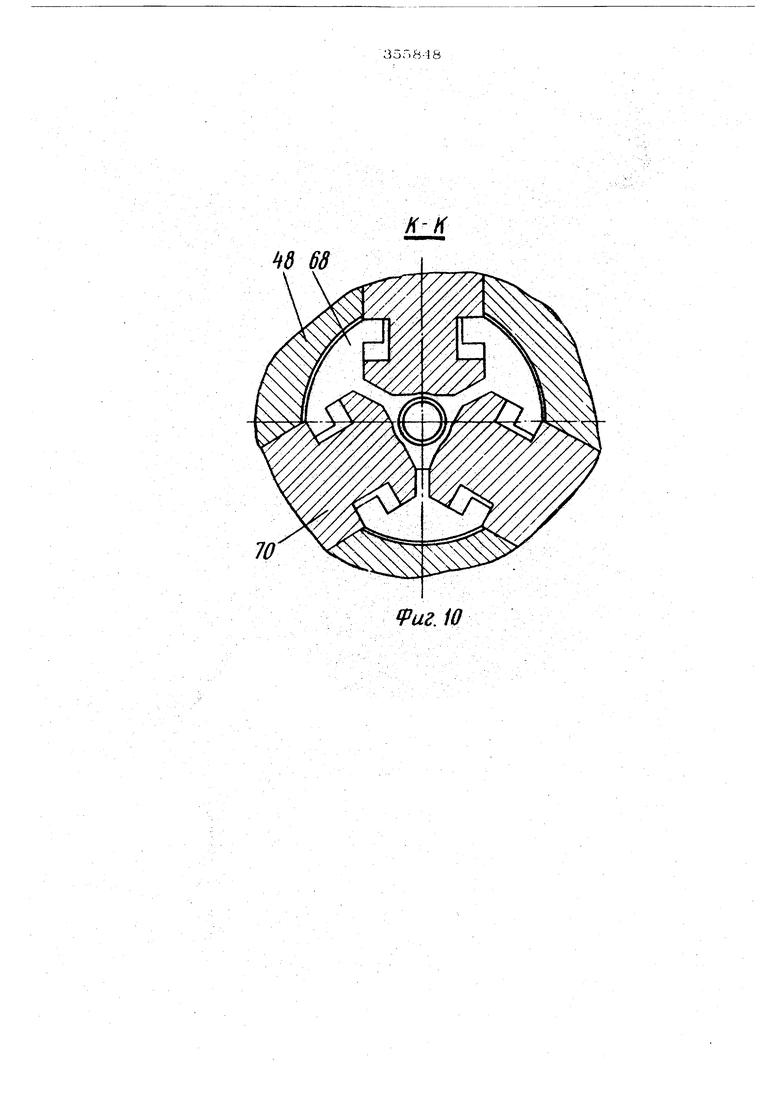

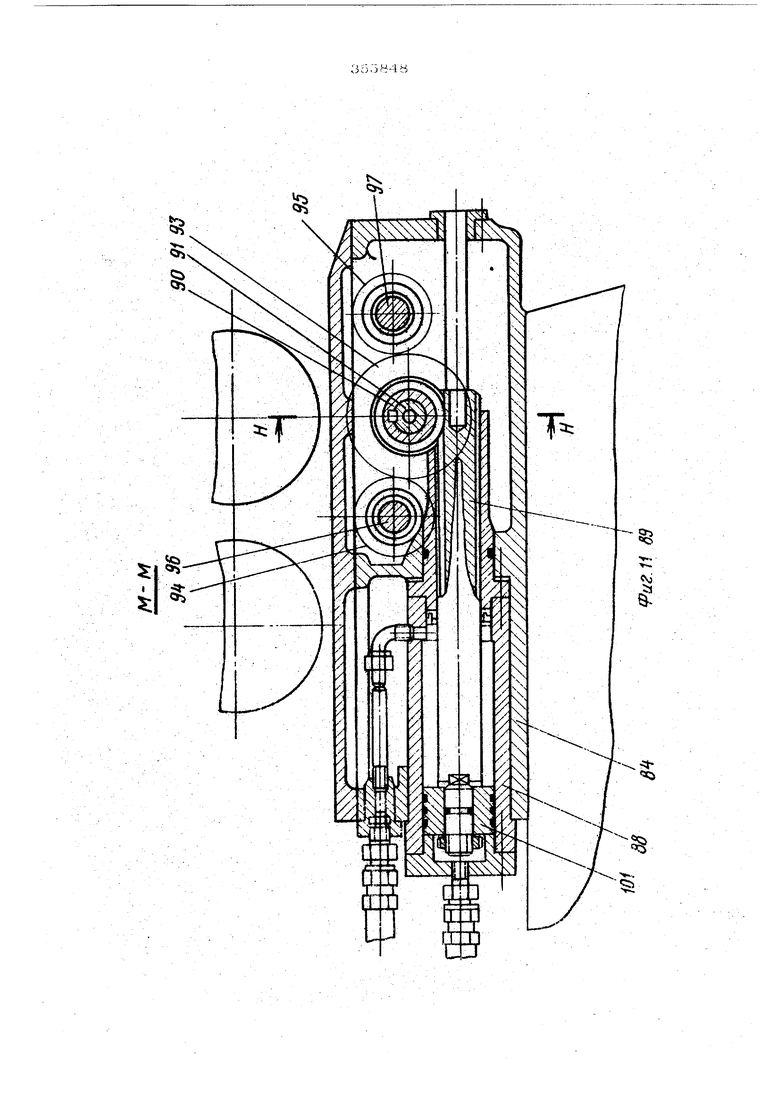

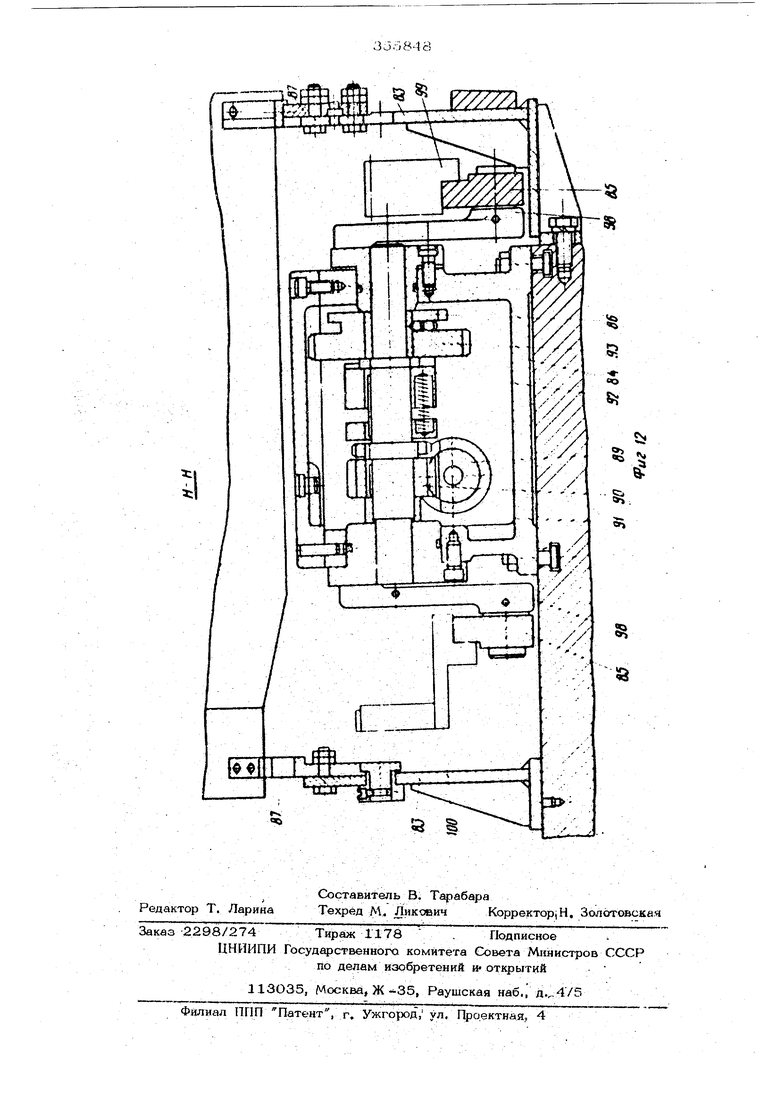

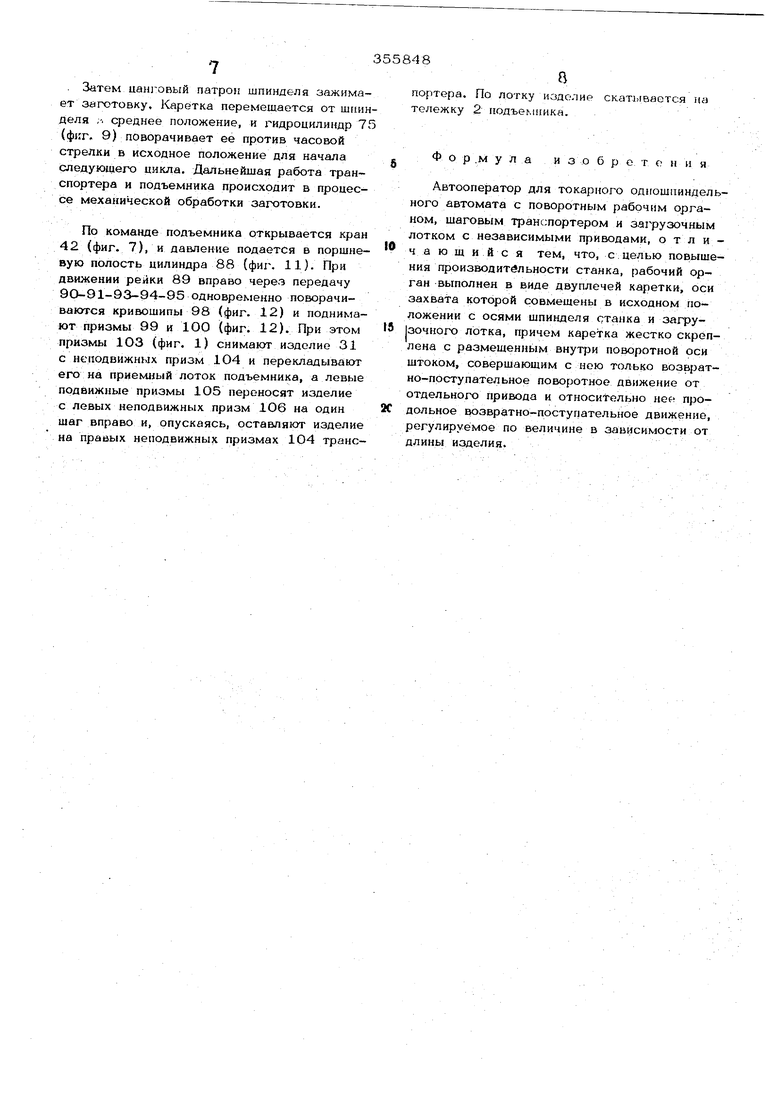

На фиг. 1 изображен предлагаемый ав тосэтератор, вид со стороны стойки; на фиг, 2iTO же, вид по стрелке А па фиг, 1; на фиг. 3 - подъемник, вертикальный разрез; на фиг. 4 - подъемник, горизонтальный раэ рез по приводному валу; на фиг. 5 - привод подъемника; на фиг. б - ролик подъемника; на фиг. 7 - разрез по штанге для пер.еключения крана гидропривода шагового тпайспортера; на фиг. 8 - поворотная каретка с иатро- ном, продольный i..-.зрез; на фиг. 9 - привод поворота каретки; на фиг. 10 - поперечный по нак10ннь1м пазам сухарей патрона; на фиг. 11 - привод транспс|ртера; на фиг. 12 - транспортер, поперечный разрез

Подъемник расположен со стороны пулЬ;та управления станком. Сварная несущая рама 1 закреплена iia фундаменте станка. Внутри нее расположена подвижная тележка 2, на которой закреплены-нижняя и верхняя планки 3 и 4 горизонтальными продольныг/ч пазами. В этих пазах в зависимости от длины заготовки 5 устанавливают и закрепляют два Г-образных j нижних и по два верхних сва ных кронштейна 6 и 7 с помощью планок 8 9 и винтов 10. В нижней части каждого Г-образного кронштейна 6 имееся цилиндрический упор 11 для воздействия на рычаг отсекатель 12. К раме 1 (см. фиг. 3 и 4) изнутри на фланиах 13 приклеплены две направляющие 14, по которым на роликах 15 перемешается тележка. 2. На раме 1 закреплен корпус 16 реечно.шестеренной передачи 17-18 для привода тележки 2 от гидроцилиндра 19 (см. фиг. 5) Зубчатое колесо 18 посажено на вал 20, левая опора которого установлена на раме. 1 а правая - в корпусе 16. Вал 2О несет зуб чатые колеса 21, сцепленные с рейками 22 закрепленными на тележке 2. На раме 1 смонтировано по два кронштейна 23, 24, 25, 26 и 27. Эти кронштейны устанавливаются и закрепляются в зависимости от длины изделия 5 в продольных пааах планок 28 с помощью винтов 29 и планок ЗО. Кроме того, кронштейны 23 и 24 устанавливаются по высоте в зависимости от диаметра обоабатываемого изделия. Для этого в них имеются вертикальные продольные пазы под винты. Два кронштейна 23 образуют загрузочный лоток для заготовок. В нижнем положе нии тележки 2 кронштейны 6 и 23 находят ся в одной наклонной плоскости П. Разгрузочный Лоток для вьгдачи изделия выполнен в виде двух кронштейнов 24, установленных на одном уровне. Кронштейны 25 образуют приемный лоток шагового транспортера; причем последний перекладывает на этот лоток изделие 31. Кронштпйны 29 являются упором при скатывании изделий на тележку 2. В верхнем ее положении кронштейны 7 и 25 нахо дятся в одной наклонной плоскости. Кроншт ны 26 несут косынки 32, которые предотврашают выпадание заготовки 5 при подъема тележки. На оси каждого кронштейна 23 (фиг. 3) шарнирно посажен V- образный рычаг-отсекатель 12, который служит дЛя поштучной вьщачи заготовок на тележку подъемника. В нижнем положении тележки пружина 33 прижимаем рычаг 12 к упору 34 так, что торец 35 удерживает следующую заготовку 36 на загрузочном лотке. |штанг6й 38 под действием вилки 41 вверхнем положении тележки переключает кран 42 гидропривода шагового транспортера для выдачи Изделия на приемный лоток транспортера. Для предотвращения от переполнения разгрузочного лотка (фиг. 3) имеете блокировка. С этой целью с осью кронштейна 24 шарнирно соединен рычаг 43 (фиг. 3), который входит в паз бесконтактного выключателя 44. Рычаг 43 и выключатель 44 показаны пунктиром. В верхнем положении рычаг 43 удерживается пружиной 45. Поворотнаякареткасодержит (фиг. 8) гидроцилиндр 46 продольного перемещения, двуплечий поворотный кронштейн 47 с патронами 48 для захвата заготовки и изделия, стойку 49 с приводом поворота, приемный лоток 5О (фиг. 3). Гидроцшшндр 46 (фиг. 2 и 8) расположен в корпусе 51 шпиндельной бабки станка. Двуплечий кронштейн 47 (фиг. 8) закреплен на втулке 52, которая может перемешаться и поворачиваться на заданный угол на полом валу 53. Со сторо1 ы цилиндра 46 вал 53 опирается на кронштейн 54, который закреплен на корпусе 51 шпиндельной бабки. С противоположной стороны нал 53 своим концом 55 закреплен с помощью разьбы и штифта 56 на приводном валу 57 корпуса 58 стойки 59. На штоке 60 цилиндра 46 смонтирована на подшргпнйках 31 втулка 62, которая через шпонку 63 скреплена со втулкой 52 noBOpOTHojxi кронштейна 47. На каждом плече поворотного кронштейна имеется самоцентрируюший патрон. Патрон содержит механизм перемещения кулачков ,64 и приводной цилиндр 65. Корпус (фиг. 8) патрона привернут к крон-, штейну 47 и соединен с приводным цилиндром 65, шток 66 которого гайкой 67 скреплен с головкой 68 посредством иентрщуую- щей втулки 69. В переднем выступе 14)ловкч 68 имеются три; Т-образных паза, в ко7О, несущие кулач торые вставлены сухари |ки 64. Сухари 70 (фиг. 10) расположены в пазах корпуса, закрытого с переднего тор- . ца фланцем 71, в пазах которого находятся кулачки 64. Для выталкивания изделия из патрона по оси последнего расположен подпружиненный стержень 72, передним концом встаьаенный в ответствие втулки 69. На другой конец стержня 72 навернут толкатель 73 со сто- . ной передачей 77-78. Шестерня 78 закреплена на выходном валу 79 стойки 59 (фиг. 8 и 9). На наружном торце корпуса 58 распо полсоны бесконтактные конечные выключатели 80 для заботы каретки в автоматическом цикл Параллельно валу 53 {фиг. 2) раеположена ненодвижная планка 81, несущая переставной упор ( на чертеже не показан) для остановки к:ронштейна 47 в среднем положении. Приемный лоток 50 каретки выполнен в виде двух кронштейнов {фиг. 1 и 3} с неподвижным упором 82. Кронштейны закреплены на корпусе шпиндельной бабки станка и переставляются по длине заготовки. Шаговый транспортер {фиг. 12)преднаэначен для поштучной выдачи изделий на подъемник. Г иемный лоток последнего примыкает к переднему торцу транспортера. Транспортер расположен на крышке шпиндель ной бабки станка и содержит кроншТеЙн; 83 с неподвижными сменными призмами, гидромеханический привод 84, рычаги 85 с подвижными призмами, храпош:)й механизм 86. Неподвижные призмы 87 фиг. 12) закреплены на кронштейнах: 83 на расстоянии Шага нодачи. Гидромеханический привод выполнен в виде поршневого г-идроцилиндра 88 {фиг. 11) и реечно-шестеренной передачи 39-90, расположенных в корпусе гидромеханического привода 84. На валу 91 {фиг. 12) установлена кулачковая пружинная муфта 92, сцепленная со свободно вращающимся блоком из зубчатого колеса 93 и храпового колёса 86. Колесо 93 сцепляется с колесами 94 и 95 {фиг. 11), закрепленными на валах 96 и 97, несущих по два кривошипа 98 {фиг, 12). На осях каждой пары кривошипов 98 шарнирно посажены планки, R которым прикреплены по две сменны призмь 99 и 1ОО на расстоянии шага подачи транспортера. Не показанная на чертеже собачка храпового колеса 86 через муфту 92 удерживает от поворота рычаги подвижных призм 99 и 1ОО при возврате порщня 101 {фиг, 11 гидроцилиндров 88, АвтоопараТор работает следующим образом. Исходное положение механизмов. Тележка 2 {фиг. 3) подъемника находится в верхнем положении, и рЫчаг-отсекатель 12 опущен. Шаговый транспортер выдает на приемный лоток подъемника заготов .ку 36, которая, перекатываясь попадает на площадку тележки 2. вижиых призмах кронштейна 83 (фкг. 2 и 1) шагового транспортера лежат два язлелия, На загрузочный лоток укладывают aaixiтовки 5 (фиг. 1, 3). Затем по -команде шагового транспортера тележка 2 опускаотся гидроцш-(индром 19 {фиг. 5) через реечные передачи 17-18 и 21-22. {фиг. 4, 5). Когда кронштейны 7 {фиг. 3) тележки оказываются на уровне разгрузочного лотка, образованного кронштейном 24, изделие 31 вы:катывается на лоток через окно в раме. В нижнем положении тележки 2 зшотовка 5 с загрузочного лотка выкатывается на кронштейны 6 {фиг. 3) тележки. Рычаг-отсекатель 12 под действием пружин 33 удерживает следующую заготовку 36 на лотке. Затем тележка иоднимается. К}1онштойн 6 оказывается на уровне приемного лотка каретки автоопе1)атора. Заготовка выкатывается на этот лоток через окно рамы. В это же время следующее изделие поступает на верхнюю - площадку тележки 2 {фиг. 3), а следующая за1Х)товка через опущенный рычаг-отсекатель 12 перекатывается до упора в кронштейне 6. Таким образом, за один ход вниз толежка передает изделие на разгрузочный лоток и принимает заготовку. За один ход вверх тележка выдает загот ку на лоток поворотной каретки; принимает следующее изделие; разрешает передачу следующей заготовки. Все эти движения осуществляются ь процессе обработки изделия. По окончании процесса обработки дается команда на перемещение карет1си {фиг. 2) к шпинделю станка и к приемному лотку. В конце ходя кар«|гки один патрон захватывает заготовку 5, гдРУ гой - изделие 31 с помощью гидроцилиндров 75 {фиг. 8). Одновременно цанговый патрон станка {на чертеже не показан) освобождает иаделие в шпинделе. Теперь каретка отходит от щпинделя в крайнее правое положение {фиг,2), I, ...- .: ... ., I Затем гидроцилиндр 76 {фиг. 9) через передачу 77-78 поворачивает каретку по часовой стрелке, и aajx TQBKa 5 располагается на оси щпинделя, а изделие 31 - на оси приемных призм шагового транспортера. Теперь каретка перемещается к шпинделю, и в крайнем левом положении каждый патрон освобождает свое изделие. . Затем цан -овый патрон шпинделя зажимает заготовку. Каретка перемещается от шнин деля ,-. среднее положение, и гидроцилиндр 75 (фиг. 9) поворачивает ее против часовой стрелки в исходное положение для начала следующего цикла. Дальнейшая работа транспортера и подъемника происходит в процессе механической обработки заготовки. По команде подъемника открывается кран 42 (фиг. 7), и давление подается в поршневую полость цилиндра 8В (фиг, И). При движении рейки 89 вправо через передачу 9О-91-93-94-95 одновременно поворачиваются кривошипы 98 (фиг, 12) и поднимают призмы 99 и 1ОО (фиг, 12). При этом призмы 103 (фиг, 1) снимают изделие 31 с неподвижных призм 104 и перекладывают его на приемный лоток подъемника, а левые подвижные призмы 1О5 переносят изделие с левых неподвижных призм 1О6 на один шаг вправо и, опускаясь, оставляют изделие на правых неподвижных призмах 104 транс48По лотку иодолие портера. скатьшается на 2 подъемника. тележку Ф о р .м у л а и 30 б р с т с и и я Автооператор для токарного олиошаиндельного автомата с поворотным рабочим органом, шаговым транспортером и загрузочным лотком с независимыми приводами, о т л и ч а ю щ и и с я тем, что, с целью повышения производительности станка, рабочий орган выполнен в виде двуплечей каретки, оси захвата которой совмещены в исходном положении С осями шпинделя станка и загру1зочного лотка, причем каретка жестко скреплена с размешенным внутри поворотной оси штоком, совершающим с нею только вОзвратно-поступательное поворотное движение от отдельного привода и относительно нее продольное возвратно-поступательное движение, регулируемое по величине в зависимости от длины изделия. fPuZ 1 Н ЕЕ:: ia 16 17 3SS«48 1 W ЕЕ

.i

д 68

70

/г-/г

иг 10

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1969 |

|

SU344701A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Устройство для ротационного выдавливания | 1983 |

|

SU1100027A1 |

| Устройство для загрузки и разгрузки многошпиндельных токарных полуавтоматов | 1973 |

|

SU512024A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| СТАНОК ДЛЯ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ВТУЛОК | 1991 |

|

RU2015831C1 |

| Загрузочное устройство | 1985 |

|

SU1298038A1 |

| Загрузочное устройство к резьбонакатному станку | 1988 |

|

SU1632595A1 |

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕЦ ПОДШИПНИКОВ | 1994 |

|

RU2069140C1 |

Авторы

Даты

1976-06-25—Публикация

1970-03-09—Подача