Изобретение относится к литейному производству, в частности может быть использовано при производстве отливок из черных и цветных сплавов в разовых песчаных формах, уплотняемых прессованием.

Известен способ уплотнения форм верхним прессованием плоской или профильной плитой, включающий монтаж формовочного комплекта на столе прессовой машины, заполнение технологической емкости смесью и уплотнение смеси плоской или профильной плитой верхним прессованием, т.е. воздействием на смесь со стороны контрлада [1].

Основной недостаток верхнего прессования плоской плитой - неравномерность уплотнения смеси по сечению формы. Плотность смеси над моделями всегда выше плотности смеси между моделями. Профильной плитой, по сравнению с плоской, форма уплотняется равномернее, однако профильная плита не может полностью выровнять плотность по сечению формы, тем более увеличить плотность в узких зазорах между моделями или между моделью и стенкой опоки.

Известен способ изготовления литейных форм прессованием, включающий предварительное внедрение модели в технологическую емкость до заполнения емкости смесью, заполнение технологической емкости смесью, предварительное уплотнение смеси контрмоделью, окончательное внедрение модели в смесь и окончательное уплотнение смеси с одновременным опусканием модели [2].

Способ наиболее близок к заявляемому по совокупности существующих признаков и принят в качестве прототипа.

В результате использования способа достигается равномерное уплотнение формовочной смеси в надмодельном пространстве формы. Однако для перемещения модели необходим мощный механизм, который усложняет конструкцию машины, увеличивает ее металлоемкость и повышает энергоемкость процесса. Кроме того, модели при допрессовке и перемещении в исходное положение испытывают значительные нагрузки и интенсивно изнашиваются.

Задачей, на решение которой направлено заявляемое изобретение, является облегчение конструкции машины, снижение энергоемкости процесса, уменьшение нагрузки на модели и износа моделей, что позволит снизить затраты на изготовление и эксплуатацию оснастки.

Поставленная задача достигается тем, что в способе изготовления литейных форм прессованием, включающем внедрение модели в технологическую емкость, заполнение технологической емкости смесью, в отличие от прототипа после окончания заполнения технологической емкости смесью модель опускают в исходное положение, производя тем самым профилирование смеси в технологической емкости, после чего производят верхнее или нижнее прессование плоской или профильной плитой. Исключение применения более сложных по конструкции и более энергоемких формовочных машин с мощным механизмом перемещения моделей позволит облегчить конструкцию машин и снизить энергоемкость процесса. Исключение операции внедрения модели в предварительно уплотненную смесь и операции прессования с одновременным опусканием модели в исходное положение позволит уменьшить нагрузки на модели и износ моделей.

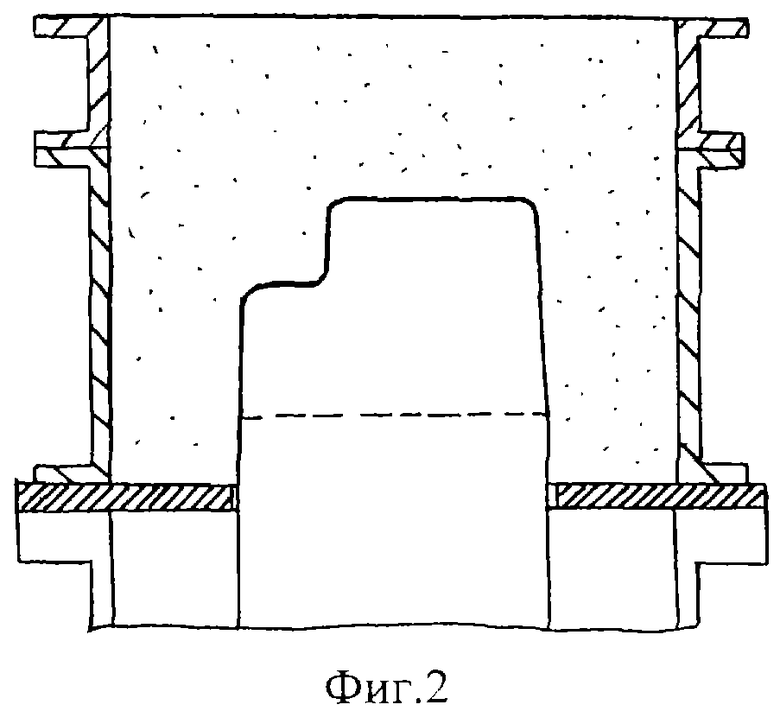

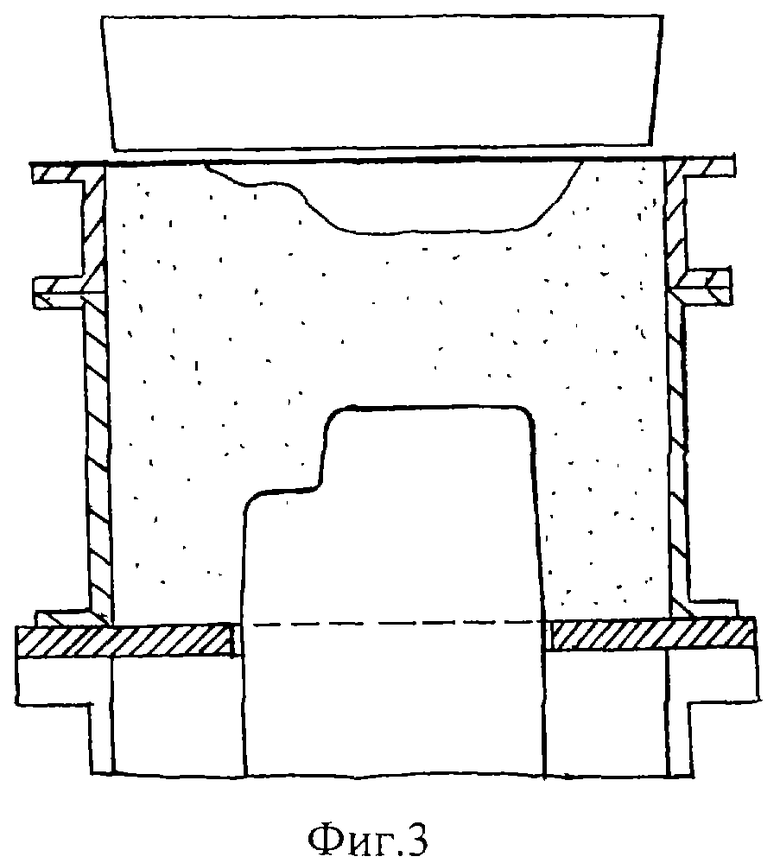

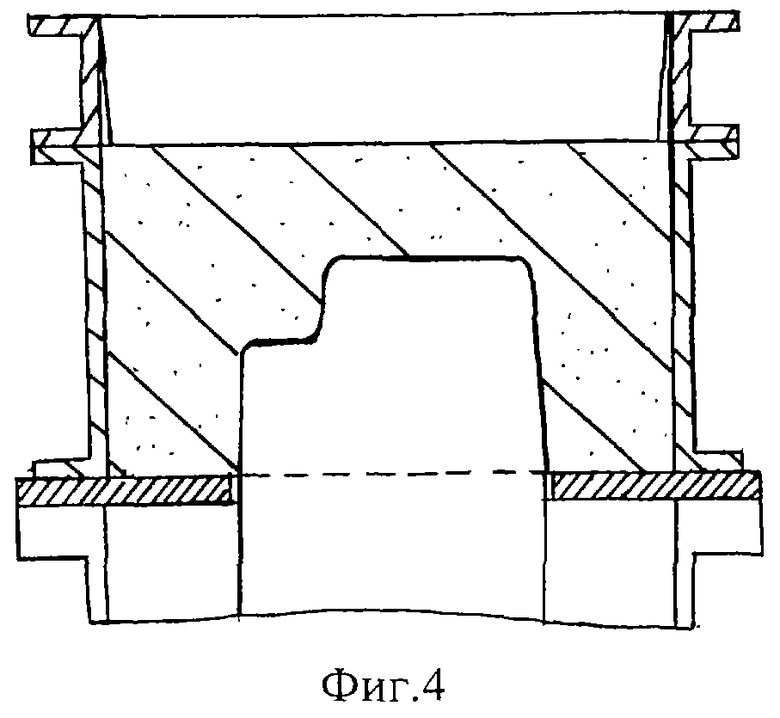

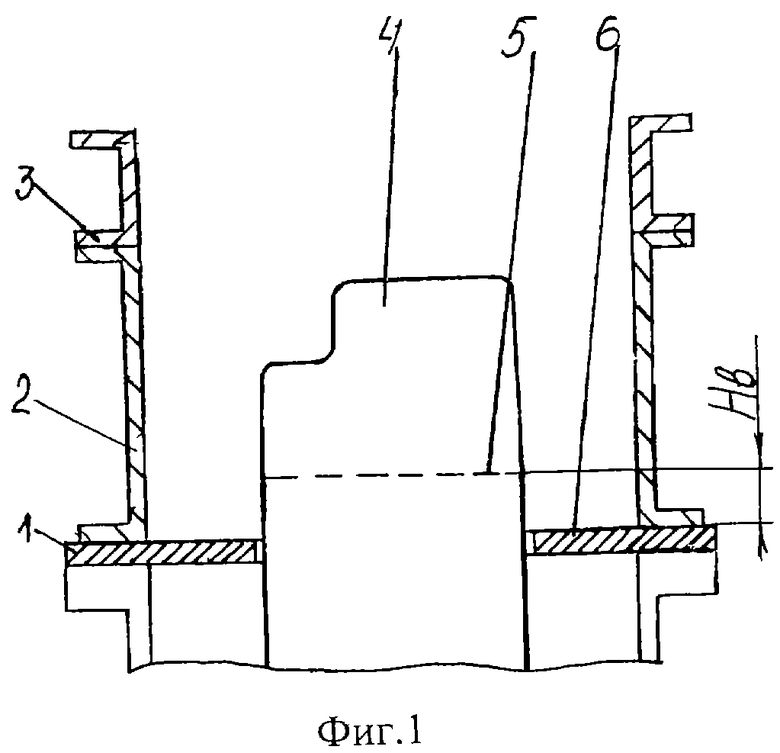

На фиг.1 изображено выдвижение модели в технологическую емкость; на фиг. 2 - заполнение технологической емкости смесью; на фиг.3 - возврат модели в исходное положение; на фиг.4 - верхнее прессование формы плоской плитой.

Предлагаемый способ осуществляется следующим образом.

На протяжную плиту 1 устанавливают опоку 2 и наполнительную рамку 3. Затем модель 4 выдвигают вверх так, чтобы ее плоскость разъема 5 сместилась относительно рабочей плоскости 6 протяжной плиты на величину Нв. В опоку с наполнительной рамкой засыпают формовочную смесь, после чего модель опускают в исходное положение до совмещения плоскости разъема модели с рабочей плоскостью протяжной плиты, тем самым, профилируя формовочную смесь, затем производят верхнее или нижнее прессование плоской или профильной плитой.

Величину смещения модели относительно рабочей плоскости протяжной плиты Нв ориентировочно определяют по уравнению для расчета высоты уступа при профильной засыпке [1].

Перемещение модели осуществляется маломощным механизмом.

Предлагаемый способ позволит, сохраняя равномерное распределение плотности формовочной смеси по сечению формы, облегчить конструкцию машины, снизить энергоемкость процесса, уменьшить нагрузки на модели и износ моделей, тем самым снизить затраты на изготовление оснастки.

Предлагаемый способ целесообразно применять при изготовлении корпусных отливок.

Источники информации

1. Аксенов П.Н. Оборудование литейных цехов. М.: Машиностроение, 1977, с.35, 45.

2. Авторское свидетельство СССР 1161227, кл. В 22 С 15/02, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| СПОСОБ ДВУСТОРОННЕГО УПЛОТНЕНИЯ ФОРМ | 1992 |

|

RU2017563C1 |

| Способ изготовления литейных форм прессованием | 1982 |

|

SU1161227A1 |

| Способ изготовления форм | 1989 |

|

SU1733185A1 |

| Машина для изготовления литейных форм | 1979 |

|

SU864661A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 1992 |

|

RU2025195C1 |

| Способ изготовления литейных форм | 1988 |

|

SU1613242A1 |

| Устройство для двухстороннего прессования литейных форм | 1978 |

|

SU789204A1 |

| Способ изготовления литейных форм | 1978 |

|

SU1234039A1 |

Изобретение относится к литейному производству и может быть использовано при производстве отливок в разовых песчаных формах. Модель выдвигают вверх в технологическую емкость опоки. В опоку с наполнительной рамкой засыпают формовочную смесь. Модель опускают в исходное положение до совмещения плоскости разъема модели с рабочей плоскостью протяжной плиты. При этом происходит профилирование формовочной смеси. Затем производят верхнее или нижнее прессование плоской или профильной плитой. Для перемещения модели требуется маломощный механизм. Обеспечивается при сохранности равномерного распределения плотности смеси по сечению формы снижение энергоемкости процесса, уменьшение нагрузки на модели, затраты на изготовление оснастки. 4 ил.

Способ изготовления литейных форм прессованием, включающий предварительное внедрение модели в технологическую емкость, заполнение технологической емкости смесью, отличающийся тем, что после окончания заполнения технологической емкости смесью модель опускают в исходное положение для профилирования смеси в технологической емкости, после чего производят верхнее или нижнее прессование плоской или профильной плитой.

| Способ изготовления литейных форм прессованием | 1982 |

|

SU1161227A1 |

| Способ изготовления литейных форм | 1988 |

|

SU1613242A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1992 |

|

RU2033291C1 |

| УСТРОЙСТВО для ПИТАНИЯ СВАРОЧНОЙ ДУГИ током | 0 |

|

SU172937A1 |

| US 5682941 A, 04.11.1997. | |||

Авторы

Даты

2004-01-10—Публикация

2002-04-27—Подача