Настоящее изобретение относится к резиновым композициям с низкой проницаемостью. Более конкретно, изобретение относится к композициям, включающим каучуки и определенные виды сажи, которые обеспечивают пониженную газопроницаемость резиновой композиции.

Резиновые композиции, имеющие пониженную проницаемость для воздуха и других газов, находят применение во многих областях техники, в том числе для внутренней герметизации пневматических шин, камер и диафрагм форматора-вулканизатора, и прочих типов пневматических шин. Наиболее часто используемым каучуком, который вместе с сажей представляет собой основные компоненты резиновых композиций с низкой проницаемостью, является галобутиловый эластомер, сам по себе, либо в сочетании с другими синтетическими и/или натуральными каучуками.

Что касается композиций для внутренней облицовки, то известно, что сажа не только снижает воздушную проницаемость таких композиций, но влияет также на другие важные характеристики, такие, например, как адгезия внутренней облицовки к кордным слоям, составляющим каркас шины, теплостойкость, сопротивление изгибу и усадке при сжатии внутренней облицовки. Однако для сортов сажи, используемой обычно в композициях для внутренней облицовки, существует максимальный предел добавки, превышение которого будет оказывать неблагоприятное влияние на внутреннюю облицовку. Например, два сорта печной сажи, ASTM N660 и ASTM N772, используемые обычно в составе композиций для внутренней облицовки, добавляются в количествах, которые обычно не превышают 60 весовых частей сажи на 100 весовых частей каучука.

В патенте США N 3639308 раскрыта композиция для внутренней облицовки, которая демонстрирует удовлетворительную воздушную проницаемость и которая включает не менее 120 весовых частей сажи на 100 весовых частей каучука. Недостаток состоит в том, что композиция включает сажу пиролитического сорта, которая изготавливается посредством не слишком широко используемого пиролитического процесса.

В заявке по договору о патентной кооперации PCT/W094/05732 раскрыты резиновые композиции, содержащие сажи того же типа, который раскрывается в настоящей заявке. Однако там не раскрыто использование этих резиновых композиций для снижения газопроницаемости.

В настоящем изобретении раскрыты содержащие сажу резиновые композиции, которые демонстрируют сочетание пониженной газопроницаемости и подходящих физических свойств. Композиции включают каучук и определенную печную сажу. Сажи, которые используются по технологии изобретения, выбирают на основании следующего:

Сажа как компонент резиновой композиции представляет собой печную сажу, имеющую количество иода (I2N0) от 8 до 32 миллиграмм на грамм (мг/г), величину DBP (ДБФ) (абсорбция дибутилфталата) от около 28 до около 65 кубических сантиметров на 100 грамм (см3/100 г) и M-отношение, приблизительно равное или большее, чем 1,25, а предпочтительно, приблизительно равное или большее 1,25 до приблизительно 2,00.

Как вариант, сажа как компонент резиновой композиции является печной сажей, имеющей I2N0 от около 12 до около 30 мг/г и значение ДБФ от около 28 до около 65 см3/100 г, предпочтительно, от около 34 до около 65 см3/100 г.

Согласно другому варианту, сажа как компонент резиновой композиции является печной сажей, имеющей I2N0 от около 12 до около 18 мг/г и значение ДБФ от около 28 до около 33 см3/100 г.

Каучуковый компонент композиции для внутренней герметизации по настоящему изобретению может быть любым натуральным или синтетическим каучуком или смесью этих каучуков и их производных. Установлено, что каучуковые соединения, имеющие особенно полезные свойства, включают: галобутиловые каучуки, бутиловые каучуки, галоидированный каучук, сополимеры из приблизительно от 10 до 70 вес. % стирола и приблизительно от 90 до приблизительно 30 вес.% бутадиена, такие как сополимер из 19 частей стирола и 81 части бутадиена, сополимер из 30 частей стирола и 70 частей бутадиена, сополимер из 43 частей стирола и 57 частей бутадиена и сополимер из 50 частей стирола и 50 частей бутадина; сополимеры изобутилен-изопрена, включающие галоидированные типы; и полимеры и сополимеры диенов с сопряженными связями, такие как полибутадиен, полиизопрен и полихлоропрен.

Резиновая композиция обычно состоит из от около 20 до около 200 частей вес. сажи на каждые 100 частей вес. каучука. Однако предпочтительно использовать от около 60 до около 175 частей вес. сажи на 100 частей вес. каучука, а особенно предпочтительной является композиция, состоящая из от около 80 до 150 частей сажи на 100 частей каучука.

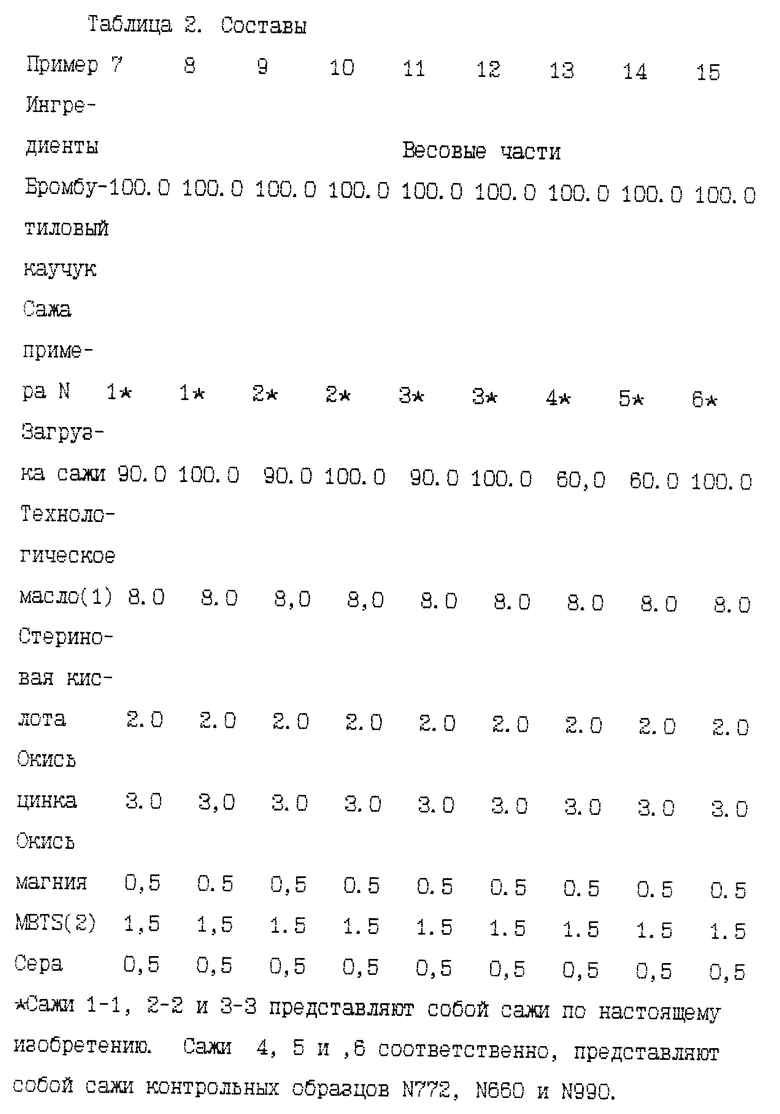

Способ смешивания компонентов, составляющих резиновую композицию, не имеет значения. Можно использовать любой обычный способ. В данном случае смешивание выполнялось в смесителе Бенбери (объемом 2500 см3) с использованием следующей процедуры. Сажу, каучуковый полимер и стеариновую кислоту помещали в смеситель в требуемых количествах и смешивали при 280 F (137,8oC). После смешивания в течение 2 мин добавили технологическую смазку. Затем смесь удаляли из смесителя и подавали на двухвалковые вальцы для того, чтобы получить лист. Спустя 0,5 минуты на лист наносили MgO, ZnO, MBTS и серу в требуемых количествах. Спустя 5 минут лист снимали с вальцов.

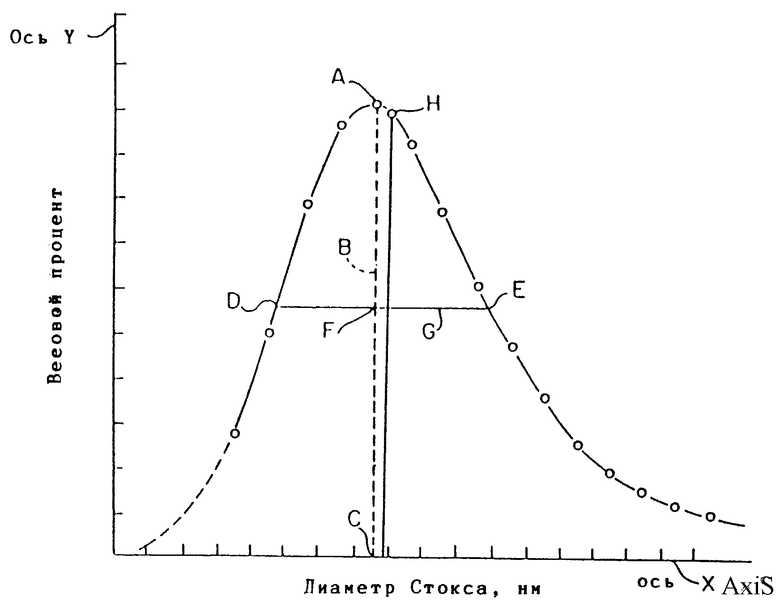

На чертеже представлена гистограмма для образца зависимости весовой фракции агрегатов образца сажи от диаметра Стокса в данном образце.

Настоящее изобретение раскрывает резиновые композиции, обладающие сочетанием пониженной газопроницаемости и необходимых физических свойств и включающие каучук и определенную печную сажу. Сажу выбирают исходя из следующего:

Сажа как компонент резиновой композиции может являться печной сажей, имеющей I2N0 от около 8 до около 32 мг/г, величину ДБФ от около 28 до около 65 см3/100 г и M-отношение, приблизительно равное или большее, чем 1,25. Печные сажи, характеризуемые M-отношением, приблизительно равным или большим, чем 1,25 до около 2,00, I2N0 от около 12 до около 20 мг/г и ДБФ от около 34 до около 65 см3/100 г, как установлено, особенно пригодны для использования в соответствии с изобретением. Из них наиболее предпочтительными являются сажи, имеющие I2N0 от около 14 до около 18 мг/г и ДБФ от около 36 до около 55 см3/100 г, а особенно от около 36 до около 42 см3/100 г и от около 45 до около 55 см3/100 г. Другими печными сажами, имеющими M-отношение от около 1,25 до около 2,00, которые, как обнаружено, также особенно пригодны для использования по изобретению, являются имеющие I2N0 от около 12 до около 18 мг/г, предпочтительно около 15 мг/г, и ДБФ от около 28 до около 32 см3/100 г.

Сажу как компонент резиновой композиции также можно выбирать также из печных саж, имеющих I2N0 от около 12 до около 20 мг/г и ДБФ от около 28 до около 65 см3/100 г, предпочтительно от около 34 до около 63 см3/100 г. Наиболее предпочтительными являются печные сажи, имеющие I2N0 от около 14 до около 18 мг/г и ДБФ от около 36 до около 55 см3/100 г, и особенно от около 36 до около 42 см3/100 г и от около 45 до около 55 см3/100 г.

Кроме того, сажу как компонент резиновой композиции можно выбирать из печных саж, имеющих I2N0 от около 12 до около 18 мг/г, предпочтительно около 15 мг/г и ДБФ от около 28 до около 33 см3/100 г.

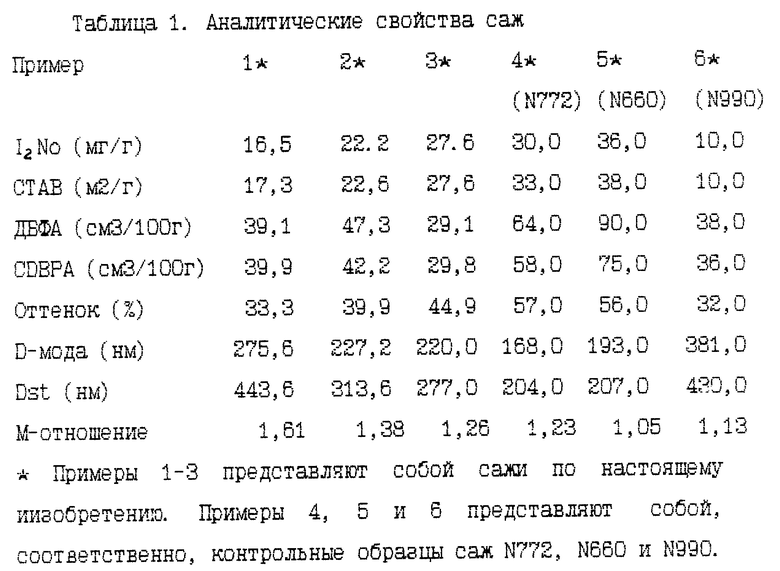

Для определения аналитических свойств раскрытых здесь саж использовали следующие процедуры испытаний.

Величину СТАВ саж определяли в соответствии с процедурой испытаний D3765 - 85 стандарта ASTM. I2N0 саж определяли по стандарту ASTM D1510. Величину CDBP таблеток, сформованных из печных саж, определяли в соответствии с процедурой, изложенной в стандарте ASTM D3493 - 86. Величину ДБФ (DBP) таблеток саж определяли в соответствии с процедурой, изложенной в стандарте SATM D2414. Оттенок определяли в соответствии с процедурой, изложенной в стандарте ASTM D3265.

D-мода и D (диаметр) Стокса саж определяли по диаграмме зависимости весовая фракция сажи - диаметр Стокса агрегатов сажи, как показано на чертеже. Использованные для построения гистограммы данные определяли путем использования, например, такой дисковой центрифуги, как выпускаемая фирмой Joyce Loebl Co. Ltd., Тайн и Уэр, Великобритания. Приведенная ниже процедура является модификацией процедуры, описанной в файле рекомендации DCF4.008 руководства на дисковую центрифугу Joyce Loebl, опубликованного 1 февраля 1985 г. , инструкции из которого включены сюда в качестве ссылки и были использованы для получения данных.

Процедура состояла в следующем: 10 мг (миллиграмм) образца сажи взвешивали, затем добавляли 50 см3 раствора 10% химически чистого этанола и 90% дистиллированной воды, который приготовили с 0,05% поверхностно-активной добавки NONIDET P-40 (NONIDET P-40 является зарегистрированной торговой маркой поверхностно-активной присадки, выпускаемой и продаваемой Shell Chemical Co). Полученную суспензию диспергировали посредством ультразвуковой энергии в течение 15 минут с использованием Sonifier, модель N W 385, выпускаемый и продаваемый Heat Systems Inc., Farmingdale, New York.

Перед пуском дисковой центрифуги в компьютер, который регистрировал данные с дисковой центрифуги, вводили следующие данные:

1. Удельный вес сажи, принятый как 1,86 г/см3.

2. Объем раствора с сажей, диспергированной в растворе воды и этанола, который в данном примере составлял 0,5 см3.

3. Объем технологической жидкости в центрифуге, который в данном примере составлял 10 см3 воды.

4. Вязкость технологической жидкости, которая в данном примере принималась как 0,933 сПз при 23oC.

5. Плотность технологической жидкости, которая в данном примере составляла 0,9975 г/см3 при 23oC.

6. Скорость диска, которая в данном примере составляла 800 об/мин.

7. Интервал регистрации данных при испытании образца, который в настоящем примере составлял 1 с.

В то время как центрифуга работает при 8000 об/мин, включается стробоскоп. Во вращающийся диск впрыскивается 10 см3 воды в качетве технологической жидкости. Уровень помутнения устанавливают на 0, и в качестве буферной жидкости вводится 1 см3 рствора 10% химически чистого этанола и 90% дистиллированной воды. Затем использовали кнопки замедления и ускорения дисковой центрифуги для получения сглаженного градиента концентраций между технологической жидкостью и буферной жидкостью, и градиент отслеживали визуально. Когда градиент сглаживался настолько, что граница между двумя жидкостями становилась неразличимой, вводили 0,5 см3 водного раствора этанола с диспергированной в нем сажей во вращающийся диск и незамедлительно начинали сбор данных. Если происходила утечка, работа прекращалась. После введения водного раствора этанола с диспергированной сажей диск вращался 20 минут. Спустя 20 минут после вращения диск останавливали, измеряли температуру технологической жидкости, и среднюю температуру технологической жидкости, измеренную в начале эксперимента, и температуру технологической жидкости, измеренную в конце эксперимента, вводили в компьютер, который регистрирует данные с дисковой центрифуги. Данные анализировали в соответствии со стандартным уравнением Стокса и представляли с использованием следующих определений.

Агрегат сажи - обособленный, твердый коллоидальный объект, который является самой мелкодисперсной единицей. Он состоит из пространственно сцепленных частиц.

Диаметр Стокса - диаметр сферы, которая оседает в вязкой среде в поле действия центробежных или гравитационных сил в соответствии с уравнением Стокса. Несферический объект, такой как агрегат сажи, также можно представить в виде диаметра Стокса, если считать, что он ведет себя как гладкая твердая сфера с такой же плотностью и скоростью осаждения, как и несферический объект. Общепринятыми единицами измерения диаметров являются нанометры.

Мода (D-мода для целей описания) - диаметр Стокса в точке пика (точка А на приведенном здесь чертеже) кривой распределения диаметра Стокса.

Средний диаметр Стокса (Dst для целей описания) - точка на кривой распределения диаметра Стокса, относительно которой вес образца больше или меньше 50% (точка Н на приведенном здесь чертеже). Таким образом, он представляет собой по определению среднюю величину.

M-отношение определяется как средний диаметр Стокса (Dst), деленный на моду (D-моду).

Далее в табл. 1 помещены аналитические свойства сажи для примеров 1 - 6. В примерах 1 - 3 печные сажи соответствуют настоящему изобретению. Пример 4 (ASTM D772) и пример 5 (ASTM D660) являются контрольными образцами обычного типа печных саж. Пример 6 (ASTM D990) является контрольным образцом обычного типа пиролитической сажи.

Эффективность и преимущества настоящего изобретения будут показаны далее с помощью резиновых композиций, представленных в примерах 7 - 15.

В табл. 2 представлены составы примеров 7 - 15.

Для оценки физических свойств резиновых композиций примеров 7 - 15 использовали следующие процедуры испытаний.

Модуль, прочность на растяжение и удлинение композиций измеряли посредством процедуры, изложенной в стандарте ASTM D412. Твердость по Шору композиций измеряли в соответствии с процедурой, изложенной в стандарте ASTM D2240 - 86.

Вязкость по Муни композиций определяли посредством процедуры, изложенной в ASTM D1646, а спорчинг по Муни определяли посредством процедуры, изложенной в стандарте ASTM D1646. Испытание на раздир образца с надрезом под прямым углом описано в стандарте ASTM D624. Упругость по отскоку определяли в соответствии с процедурой, изложенной в стандарте ASTV D-1054.

Адгезию композиций измеряли в соответствии с процедурой испытания N 1212 по Cabot, которая включает следующее:

1). Испытание на раздир проводили, используя вулканизированный образец каучука с сажей размерами 1 x 8 x 0,5 дюйма (2,54 x 20,32 x 1,27 см).

2). Композицию каучук/сажа по изобретению и смесь натуральный каучук/сажа помещали в форму с тем, чтобы из каждой заготовки сформовать полосу, имеющую размеры приблизительно 1 x 8 x 0,25 дюйма (2,54 x 20,32 x 0,64 см).

3). Для создания участка для помещения каждого конца образца в зажим в один конец формы между композицией каучук/сажа и составом натуральный каучук/сажа прокладывали кусок оберточной бумаги размером 2,5 дюйма (6,35 см).

4). Полосы растягивали на установке для испытаний на растяжение с использованием скорости перемещения траверсы 2 дюйма в минуту (5,1 см в минуту).

5). Результаты растяжения в фунтах на дюйм (кН/м) наносили на график относительно величины расстояния при отделении из зажима.

6). За величину измерения принимали среднее значение пика, в фунтах на дюйм (кН/н).

7). Испытывали по два образца на каждый сорт сажи и для отчета принимали среднее значение.

Теплопроводность композиций определяли, используя процедуру, обрисованную в Rubber Chemistry and Technology, Vol. 42, N 5, pp. 1314 - 1320, декабрь, 1969. В качестве единицы измерения использовали (БТЕ/фут2) (час). Fo (фут2) (ккал/м. С. час).

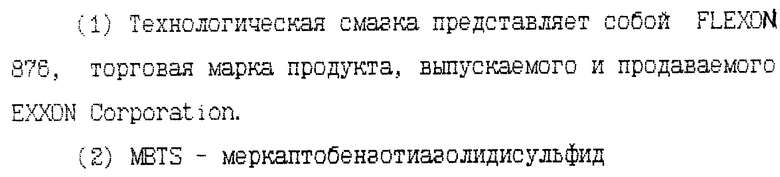

В табл. 3 представлены физические свойства для каждого из примеров 7 - 15.

Результаты, приведенные в табл. 3, показывают, что резиновые композиции примеров 7 - 12, в которых использованы сажи согласно настоящему изобретению, демонстрируют пониженную газопроницаемость по сравнению с резиновыми композициями примеров 13 и 14, в которых использованы контрольные печные сажи ASTM N772 и ASTM N660. Кроме того данные табл. 3 показывают, что резиновые композиции согласно настоящему изобретению могут содержать более высокие количества сажи по сравнению с композициями, в которых использованы традиционные марки саж N772 и N660. Результаты показывают также, что резиновые композиции, приготовленные с печными сажами согласно настоящему изобретению, демонстрируют физические свойства, сравнимые со свойствами, которыми обладают резиновые композиции, содержащие контрольные марки печных саж. Результаты показывают далее, что резиновые композиции, в которых использованы сажи согласно настоящему изобретению, демонстрируют более высокую теплопроводность, чем резиновые композиции, включающие контрольные марки печных саж. Теплопроводность является особенно важным свойством там, где композиция применяется в диафрагме форматора-вулканизатора и камерах.

Что касается контрольного образца с термической сажей ASTM N 990, использованной в примере 15, то результаты, приведенные в табл. 3, показывают, что печные сажи согласно настоящему изобретению могут вводиться в резиновые композиции в сопоставимых по уровню количествах.

Таблица 3 показывает также, что резиновые композиции, приготовленные с использованием печных саж по изобретению, не только демонстрируют газопроницаемость, сравнимую с резиновой композицией, содержащей термическую сажу, но также, что применение печных саж по изобретению придает резиновой композиции превосходные физические свойства, такие как вязкость по Муни, предел прочности, модуль и прочность на раздир образца с надрезом под прямым углом. Более того, результаты показывают, что теплопроводность каучуковых композиций, приготовленных с печными сажами согласно настоящему изобретению, сопоставима с резиновой композицией, содержащей термическую сажу.

Настоящее изобретение также относится к резиновым изделиям, обладающим пониженной газопроницаемостью, которые включают герметизирующий слой внутри себя, который содержит каучук и печную сажу со свойствами, описанными выше.

Должно быть вполне понятно, что описанные здесь разновидности изобретения являются всего лишь иллюстративными и не ограничивают объем изобретения. Настоящее изобретение включает все модификации, попадающие в объем следующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДНЫЕ САЖИ | 1994 |

|

RU2118643C1 |

| УГЛЕРОДНЫЕ САЖИ И КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ УГЛЕРОДНЫЕ САЖИ | 1993 |

|

RU2118974C1 |

| САЖА И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ЕЕ ОСНОВЕ | 1997 |

|

RU2172755C2 |

| УГЛЕРОДНАЯ САЖА И РЕЗИНОВАЯ СМЕСЬ | 1994 |

|

RU2126432C1 |

| РЕЗИНОВЫЕ КОМПОЗИЦИИ НА ОСНОВЕ КАУЧУКОВ EPDM, HNBR И БУТИЛКАУЧУКА, СОДЕРЖАЩИЕ ПРОДУКТЫ САЖИ (ВАРИАНТЫ) | 1995 |

|

RU2187522C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПОЛИАЦЕТАЛЬНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2179762C2 |

| УГЛЕРОДНАЯ САЖА И КАУЧУКОВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2110541C1 |

| ДИСПЕРГИРУЕМЫЕ ГРАНУЛЫ ГАЗОВОЙ САЖИ | 1995 |

|

RU2142482C1 |

| ГАЗОВЫЕ САЖИ С НИЗКИМ СОДЕРЖАНИЕМ ПАУ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2007 |

|

RU2450039C2 |

| САЖИ И САЖЕСОДЕРЖАЩИЕ ПОЛИМЕРЫ | 2006 |

|

RU2411270C2 |

Описываются резиновые изделия с пониженной газопроницаемостью. Резиновое изделие с внутренним герметизирующим слоем, включающим каучук и печную сажу с I2N0 и величиной ДБФ от около 28 до около 65 см3/100 г и резиновое изделие, включающее герметизирующий слой, содержащий каучук и печную сажу с I2N0 от около 8 до около 32 мг/г, величиной ДБФ от около 28 до около 65 см3/100 г и М-отношением от около равного или большего, чем 1,25. Описываются также резиновые композиции с пониженной газопроницаемостью, содержащие каучук и печную сажу с I2N0 от около 12 до около 20 мг/г и величиной ДБФ от около 28 до около 33 см3/100 г. Резиновые композиции могут быть использованы в качестве внутреннего герметизирующего слоя, для изготовления внутренней камеры шин, диафрагмы для вулканизации, пневматических камер. Резиновая композиция имеет газовую проницаемость и теплопроводность, сравнимую с резиновой композицией, содержащей термическую сажу, имеет превосходную вязкость по Муни, предел прочности, модуль и прочность на раздир образца с надрезом под прямым углом. 3 с. и 10 з.п.ф-лы, 1 ил, 3 табл.

| WO 9405732 A, 17.03.1994 | |||

| WO 9310194 A, 27.05.1993 | |||

| US 3639308 A, 01.02.1972 | |||

| Вулканизуемая резиновая смесь | 1981 |

|

SU1014848A1 |

Авторы

Даты

2001-05-27—Публикация

1995-04-13—Подача