Изобретение относится к металлургии, в частности к сталям и может быть использовано при производстве высокопрочной коррозионно-стойкой проволоки и ленты.

Известна сталь (заявка Японии N 2-41578, кл. С 22 С 38/00, 38/40, 1986), содержащая (мас.%):

Углерод - 0,04 - 0,10

Кремний - 1,50 - 2,50

Марганец - 0,30 - 2,0

Хром - 17,0 - 20,0

Никель - 6,0 - 10,50

Фосфор - ≅ 0,045

Сера - ≅ 0,030

Алюминий - ≅ 0,007

Азот - 0,10 - 0,14

Железо - Остальное

Недостатком этой стали является низкая интенсивность деформационного упрочнения, что требует применения высоких суммарных деформаций для получения прочности σL > 1600 МПа. Кроме того, повышенные содержания дефицитного никеля существенно удорожают сталь.

Известна сталь (патент США N 4812287, кл. C 22 C 38/40, 1989), содержащая (мас.%):

Углерод - 0,08

Кремний - ≅ 1,0

Марганец - < 0,7

Хром - 17,0 - 20,0

Никель - 8,0 - 12,0

Молибден - 0,4 - 0,8

Медь - < 0,3

Фосфор - < 0,04

Сера - < 0,005

Олово - 0,03 - 0,05

Железо - Остальное

К недостаткам этой стали следует отнести невысокий коэффициент деформационного упрочнения, что не позволяет добиться требуемой прочности, и низкую стойкость к локальным видам коррозии. Высокая концентрация никеля делает сталь дорогой.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является сталь (заявка Японии N 2-41579, кл. С 22 С 38/00, 38/40, 1986), содержащая (мас.%):

Углерод - 0,04 - 0,10

Кремний - 1,50 - 2,50

Марганец - 0,30 - 2,0

Хром - 17,0 - 20,0

Никель - 6,0 - 10,50

Фосфор - ≅ 0,045

Сера - ≅ 0,030

Алюминий - ≅ 0,007

Азот - 0,15 - 0,25

Железо - Остальное

Недостатками этой стали являются низкая интенсивность упрочнения при пластической деформации, что ограничивает возможность получения высокой прочности и невысокая коррозионная стойкость.

В основу изобретения поставлена задача создания стали с высокой прочностью и пластичностью в холоднодеформированном состоянии. Поставленная задача решается тем, что сталь, содержащая углерод, хром, никель, марганец, кремний, азот, железо, дополнительно содержит молибден, кальций, церий при следующем соотношении компонентов (мас.%):

Углерод - 0,15 - 0,20

Хром - 16,5 - 18,5

Никель - 3,8 - 4,5

Марганец - 2,5 - 3,0

Кремний - 0,3 - 0,6

Молибден - 0,9 - 1,5

Азот - 0,21 - 0,35

Кальций - 0,01 - 0,05

Церий - 0,001 - 0,05

Железо - Остальное

Состав стали выбран таким образом, чтобы после термообработки перед пластической деформацией весь азот находился в твердом растворе, что при оптимизации соотношения никеля и марганца обеспечивает высокую интенсивность деформационного упрочнения аустенита, позволяющую получать прочность σb > 1600 МПа при деформации 70-75% с сохранением высокой пластичности проволоки и ленты. В пределах заявляемого химического состава стали снижение интенсивности деформационного упрочнения аустенита при уменьшении содержания азота и марганца в значительной степени компенсируется дополнительным упрочнением за счет образования мартенсита деформации.

Предлагаемая сталь отличается невысоким (для сталей данного класса) содержанием дорогого и дефицитного никеля, что существенно снижает ее стоимость.

Содержание азота в заявляемой стали является равновесным, что существенно облегчает технологию ее производства и снижает стоимость. Наличие в составе заявляемой стали легирующих элементов, повышающих растворимость азота в жидкой фазе (хром, молибден, марганец), позволяет получить требуемые содержания азота при плавке в обычных условиях в вакуумно-дуговых и индукционных печах в атмосфере азота без избыточного противодавления.

Содержание углерода < 0,15% приводит к снижению прочности и устойчивости аустенита. Содержание углерода > 0,20% приводит к уменьшению содержания азота в стали, что вызывает снижение коэффициента деформационного упрочнения и наличию после закалки нерастворенных карбидов хрома, что ухудшает коррозионную стойкость.

Содержание хрома < 16,5% приводит к уменьшению концентрации азота и, как результат, к снижению коэффициента деформационного упрочнения и ухудшению коррозионной стойкости стали. Содержание хрома > 18,5% приводит к образованию σ-фазы при термообработке, выделение которой вызывает охрупчивание стали.

Содержание никеля < 3,8% приводит к ухудшению пластичности при холодной деформации и снижению коррозионной стойкости, а содержание > 4,5% уменьшает растворимость азота.

Концентрация марганца < 2,5% уменьшает растворимость азота и снижает степень деформационного упрочнения стали, что приводит к снижению прочности стали, а концентрация марганца > 3,0% ухудшает коррозионную стойкость и ускоряет процесс образования σ-фазы, что снижает пластичность стали.

Содержание кремния < 0,3% приводит к снижению интенсивности деформационного упрочнения. Содержание кремния > 0,6% снижает растворимость азота и углерода в аустените, чем затрудняет растворение карбидов и нитридов при нагреве под аустенитизацию и, соответственно, облегчает их выделение при замедленном охлаждении или отпуске, обуславливая при этом их неравномерное распределение, что способствует охрупчиванию стали и ухудшению стойкость стали к межкристаллитной коррозии. Кроме того, из-за увеличения доли ковалентных и направленных связей в решетке аустенита снижается пластичность стали и возрастает сопротивление стали горячей деформации, т.е. затрудняется прокатный передел.

Содержание молибдена < 0,9% снижает эффект твердорастворного упрочнения и коррозионную стойкость стали, а концентрация > 1,5% уменьшает стойкость к межкристаллитной коррозии, способствует образованию труднорастворимых карбидов и нитридов, для растворения которых необходимо повышать температуру термической обработки стали.

Содержание азота < 0,21% уменьшает устойчивость аустенита, снижает предел прочности и предел текучести, ухудшает коррозионную стойкость. Увеличение содержания азота > 0,35% затрудняет технологию выплавки стали, требует увеличения концентрации легирующих элементов, повышающих предел растворимости азота в аустените (Cr, Mn, Mo).

Содержание кальция < 0,01% затрудняет процесс раскисления стали при выплавке и не обеспечивает в полной мере десульфурацию металла, что, в конечном итоге, снижает стойкость стали к питтинговой и межкристаллитной коррозии. Содержание кальция > 0,05% приводит к охрупчиванию стали.

Содержание церия < 0,001% затрудняет процесс раскисления стали и удаления серы в процессе выплавки, а также ухудшает способность молибденсодержащих сталей к горячей деформации, снижает деформируемость и вязкость стали. Содержание церия > 0,05% может вызывать некоторого рода красноломкость стали.

Опытные плавки выплавлены в лабораторных условиях. Выплавку проводим на химически чистых шихтовых материалах, в индукционной печи, в атмосфере азота. Берем шихту (мас.%), состоящую из железа - 73,08%, хрома - 18,0%, никеля - 4,2%, марганца - 2,8%, молибдена - 1,2%, углерода - 0,18%, кремния - 0,5%, кальция - 0,02%, церия - 0,02%.

Загружаем шихту в керамический тигель и помещаем в индукционную печь. Нагрев осуществляется до температуры плавления шихтовых компонентов в атмосфере азота. Легирование азотом до равновесной концентрации осуществляется в процессе плавки в атмосфере азота. Полученный расплав выливаем в изложницу для кристаллизации.

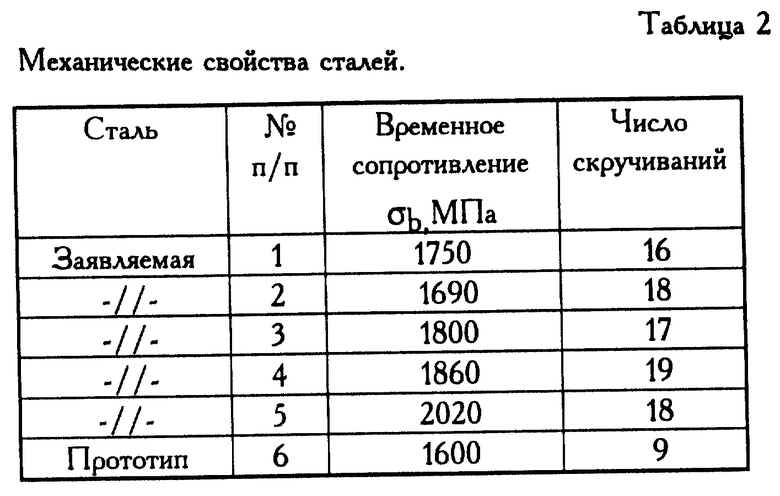

Химический состав плавок приведен в табл. 1.

Слитки прокатывают в прутки диаметром 8,0 мм, из которых чередованием термообработок и холодного волочения получают проволоку диаметром 3,0 мм (суммарная деформация 70%). Термообработку катанки и промежуточных заготовок проводят с нагревом до 1150oC и закалкой в воду. Результаты испытаний механических свойств проволоки из опытных сталей приведены в табл. 2.

Как видно из результатов, предложенная сталь обладает более высокой прочностью и пластичностью, чем известная сталь.

Заявляемый состав стали можно получить как в лабораторных, так и в промышленных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионно-стойкая аустенитная сталь | 1988 |

|

SU1507854A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| Немагнитная сталь | 1989 |

|

SU1774966A3 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ВЫСОКОАЗОТИСТАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2451765C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2271402C1 |

| Коррозионно-стойкая сталь | 1987 |

|

SU1447924A1 |

Изобретение относится к металлургии, в частности к сталям, и может быть использовано при производстве высокопрочной коррозионно-стойкой проволоки и ленты. Предложенная сталь содержит углерод, хром, никель, марганец, кремний, азот, железо, кальций, церий при следующем соотношении, мас.%: углерод 0,15-0,20, хром 16,5-18,5, никель 3,8-4,5, марганец 2,5-3,0, кремний 0,3-0,6, молибден 0,9-1,5, азот 0,21-0,35, кальций 0,01-0,05, церий 0,001-0,05, железо остальное. Техническим результатом изобретения является повышение прочности и пластичности в холоднодеформированном состоянии. Временное сопротивление стали на разрыв составляет σв 1750-2020 МПа. 2 табл.

Высокопрочная нержавеющая сталь, содержащая углерод, хром, никель, марганец, кремний, азот, железо, кальций, церий при следующем соотношении компонентов, мас.%:

Углерод - 0,15 - 0,20

Хром - 16,5 - 18,5

Никель - 3,8 - 4,5

Марганец - 2,5 - 3,0

Кремний - 0,3 - 0,6

Молибден - 0,9 - 1,5

Азот - 0,21 - 0,35

Кальций - 0,01 - 0,05

Церий - 0,001 - 0,05

Железо - Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 4812287 A, 14.03.89 | |||

| US 4828630 A, 09.05.89 | |||

| DE 3113844 A1, 14.01.82 | |||

| Коррозионно-стойкая сталь | 1988 |

|

SU1571099A1 |

Авторы

Даты

2001-05-27—Публикация

1996-09-19—Подача