Изобретение относится к металлургии сталей, в частности коррозионно- стойкой стали, используемой для изготовления высокопрочной коррозион- нойстонкой проволоки или ленты, эксплуатируемых в хлоридсодержащих средах, насыщенных сероводородом и углекислым газом.

Цель изобретения - повышение стойкости против охрупчивания в хлорид-, содержащем насыщенном растворе сероводорода и углекислого газа, горячей пластичности при сохранении уровня магнитной проницаемости, прочности и пластичности в холоднодеформированном состоянии, стойкости против коррозионного растрескивания в среде сероводорода о

Высокая коррозионная стойкость стали обусловливает строгие требования к ее структуре. Если сумма хромового и никелевого эквивалентов

со со

будет меньше 30,0, в структуре стали образуется мартенсит, что приведет к снижению ее коррозионной стойкости. При коэффициенте К 0,58- 0,85 меньше 0,58 структура стали будет содержать в основном феррит, что приведет к резкому снижению ее коррозионной стойкости и значительному охрупчиванию; при коэффициенте К большем 0,85 сталь в силу незначительного содержания ферритной составляющей будет иметь недостаточный уровень магнитной проницаемости.

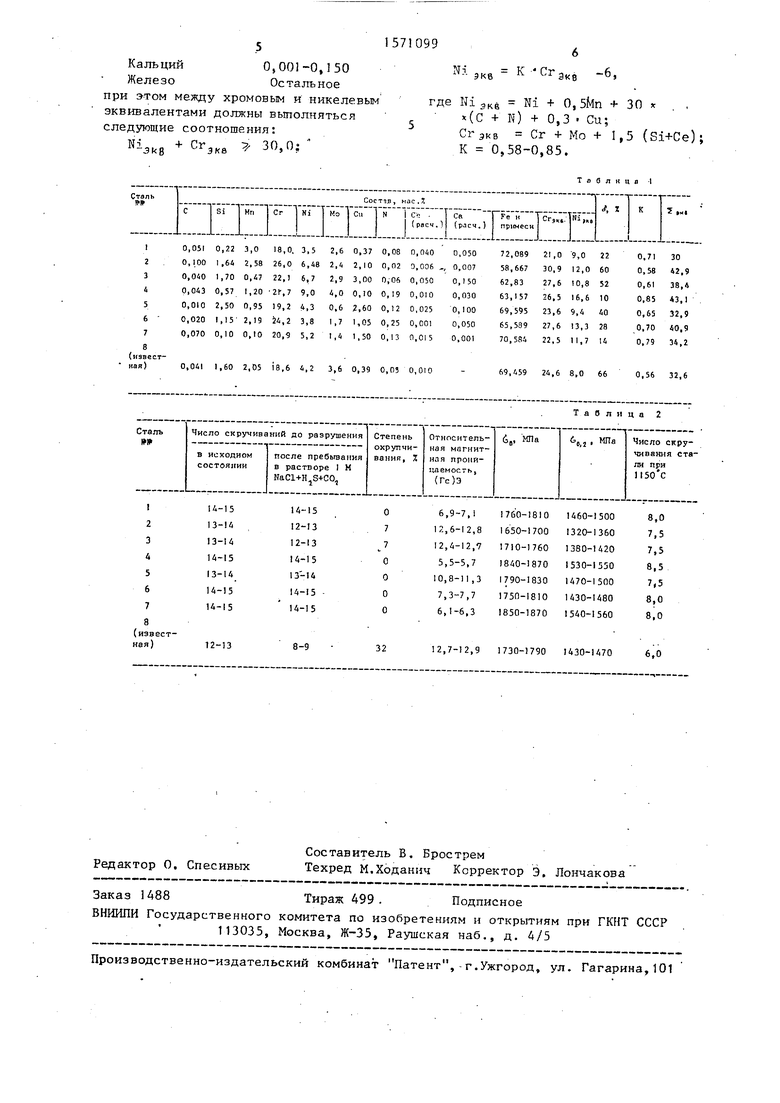

В лабораторных условиях выплавляют несколько опытных плавок сталей, химический состав которых приведен в табл. 1 о

Сталь выплавляют в открытых индукционных печах. Деформируемость стали при ковке на заготовку и получении катанки удовлетворительная. Температурный интервал горячей деформации 900-1200 0. Испытания на определение чисел скручиваний до разрушения при 1150°С проводят на установке СМЭГ-10 т при постоянной скорости вращения активного захвата 60 об./мин. Холодную деформацию стали осуществляют волочением проволоки диаметром 1,0 мм с суммарным обжатием 75% после закалки с 1050°С в воду. Структура стали после закалки: 50-80% аустенита и 20-50% феррита. Магнитную проницаемость определяют на баллистической установке дифференциальным методом в магнитном поле 39,8-Ю3 А/м (500 Э). Пластичность проволочных образцов оценивают по числу скручиваний. Стойкость к охрупчиванию в среде, содержащей и С0а, оценивают путем сравнивания чисел скручивания до разрушения проволочных образцов в состоянии поставки и после их выдержки в одно- молярном растворе NaCl, через который продувают сероводород и диоксид углерода (рН 3,2-3,3) под давлением 0,1 МПа (1 атм). Предварительно автоклав с раствором продувают азотом для удаления кислорода.

Полученные результаты испытаний представлены в табл. 2.

Из табл. 2 видно, что при более высокой прочности и пластичности и аналогичном уровне магнитной проницаемости стойкость против охрупчи- вания в среде 1М NaCl + + С0г стали предлагаемого состава (стали

№№ 1-7) выше по сравнению с известной сталью (№ 8). Степень охрупчи- вания стали не превышает 7%. Степень охрупчивания стали без кальция (№ 11) также остается на достаточно низком уровне, однако при ее горячей деформации на слитках имеет место образование горячих трещин ввиду

недостаточной горячей пластичности. Следовательно, в холоднодеформиро- ванном состоянии предлагаемая сталь по сравнению с известной при сохранении прочности и пластичности и анаr логичном уровне магнитной проницаемости обладает более низкой склонностью к образованию горячих трещин (более высокой горячей пластичностью) и существенно более высокой стойкоQ стью против охрупчивания в хлорид- содержащих средах, насыщенных сероводородом и диоксидом углерода.

Предложенная сталь технологична при горячей и холодной деформации и

5 рекомендуется для ИЗГОТОЕпения высокопрочной коррозионностойкой проволоки или ленты, характеризующихся необходимой магнитной проницаемостью и не склонных к охрупчиванию в хлод ридсодержащих средах, насыщенных HaS и С0а.

Формула изобретения

Коррозионно-стойкая сталь, содер- 5 жацая углерод, кремний, марганец, хром, никель, молибден, медь, азот, церий, железо, отличающаяся тем, что, с целью повышения стойкости против охрупчивания в хло- ридсодержащем насыщенном растворе сероводорода и углекислого газа, горячей пластичности при сохранении уровня магнитной проницаемости, прочности и пластичности в холоднодефор-. мированном состоянии, стойкости против коррозионного растрескивания в среде сероводорода, она дополнительно содержит кальций при следующем соотношении компонентов, мас.%: Углерод 0,01-0,10

Кремний i0,1-2,5

Марганец0,1-3,0

Хром18,0-26,0

Никель3,5-9,0

Молибден0,6-4,0

Медь0,1-3,0

Азот0,02-0,25

Церий0,001-0,050

0

5

0

5

Кальций0,001-0,150

ЖелезоОстальное

при этом между хромовым и никелевым эквивалентами должны выполняться следующие соотношения:

4- СГ

эке

/ 30,0;

эке

К Сг

Э«8

-6,

где Ni3Ke Ni + 0, 5Йп + 30 (С + N) + 0,3 Си; Cr3kB Сг + Mo + 1,5 (Si+Ce); К 0,58-0,85.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионно-стойкая сталь | 1987 |

|

SU1447924A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| Коррозионно-стойкая сталь | 1989 |

|

SU1694685A1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2288967C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2499075C1 |

| СВАРНОЕ СОЕДИНЕНИЕ, ОБРАЗОВАННОЕ МЕТАЛЛОМ СВАРНОГО ШВА НА ОСНОВЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ СВАРИВАНИЯ СТАЛЬНОГО ЛИСТА, ИМЕЮЩЕГО ПОКРЫТИЕ ИЗ СПЛАВА НА ОСНОВЕ ЦИНКА | 2006 |

|

RU2410221C2 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2004 |

|

RU2253556C1 |

Изобретение относится к черной металлургии, в частности к коррозионно-стойким сталям, используемым для изготовления высокопрочной коррозионно-стойкой проволоки или ленты, эксплуатируемой в хлоридсодержащих средах, насыщенных сероводородом и углекислым газом. Цель изобретения - повышение стойкости против охрупчивания в хлоридсодержащем насыщенном растворе сероводорода и диоксида углерода и горячей пластичности при сохранении уровня магнитной проницаемости, прочности и пластичности в холоднодеформированном состоянии, стойкости против коррозионного растрескивания в среде сероводорода. Сталь содержит, мас.%: углерод 0,01-0,10

кремний 0,1-2,5

марганец 0,1-3,0

хром 18,0-26,0

никель 3,5-9,0

молибден 0,6-4,0

медь 0,1-3,0

азот 0,02-0,25

церий 0,001-0,05

кальций 0,001-0,15

железо остальное. При этом между хромовым и никелевым эквивалентами должны выполняться следующие соотношения: NIэкв + CRэкв ≥ 30,0

NIэкв = K.CRэкв-6, где NIэкв = NI+0,5 MN + 30(C+N)+0,3CU

CRэкв=CR+MO+1,5(SI+CE)

K=0,58-0,85. Сталь может использоваться в электротехнической и газовой промышленности. 2 табл.

Т в 0 л к ц я 1

Таблица 2

| 1972 |

|

SU412282A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Коррозионно-стойкая сталь | 1987 |

|

SU1447924A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-06-15—Публикация

1988-08-05—Подача