Изобретение относится к машиностроению, в частности к подшипниковой промышленности, и может быть использовано при окончательной обработке поверхностей желобов внутренних колец подшипников.

Известны аналогичные способы обработки фасонных поверхностей бесконечной лентой (а. с. , а. с. 425767, B 24 B 21/02, БИ, 16, 1974; 1465278, B 24 B 21/00, БИ, 10, 1989; 1602702, B 24 B 21/00, БИ, 40, 1990; 1664524, B 24 B 21/00, БИ, 27, 1991; 1796417, B 24 B 21/00, 21/16, БИ, 7, 1993), при которых заготовке сообщают вращение вокруг ее оси, а ленте - скольжение относительно обрабатываемой поверхности со скоростью резания, причем лента охватывает обрабатываемую поверхность по дуге. Аналогичные способы обработки обладают высокой производительностью и отличаются простотой инструмента. Однако они имеют недостаток, связанный с тем, что не обеспечивают высокой точности формы, а также ограничены по технологическим возможностям, т.к. не позволяют обрабатывать тороидальные поверхности.

В качестве прототипа по своей технической сущности наиболее близко подходит способ (Е.А. Веретенников, А.Г. Герасимов. Исследование и автоматизация процесса полировки желобов внутренних колец приборных подшипников. В сб. трудов N 7 Куйбышевского политехнического института "Механика. Машиностроение". Куйбышев, 1974. с. 41 - 46. Труды КПти), при котором в качестве инструмента используют бесконечную ленту круглого сечения, например, из капрона, а детали сообщают вращательное движение. Способ-прототип обеспечивает более высокую точность формы поперечного сечения. Однако он имеет недостаток: высокая точность формы обеспечивается только в начале работы ленты, а в дальнейшем, в связи с ее неравномерным неуправляемым износом точность снижается и стойкость инструмента-ленты недостаточна. Заявляемый способ обработки лишен отмеченных выше недостатков.

Сущность изобретения заключается в том, что в способе обработки наружных фасонных поверхностей, преимущественно тороидальных, при котором в качестве инструмента используют бесконечную ленту круглого сечения, например, из капрона, охватывающую обрабатываемую поверхность по дуге, имеющую набегающий и сбегающий участки, наносят на него абразивную пасту, сообщают скольжение ему относительно обрабатываемой поверхности со скоростью резания, а заготовке сообщают вращение вокруг своей оси, сообщают инструменту дополнительное вращение вокруг центральной его оси по всей длине его путем приложения равных крутящих моментов к его поперечным сечениям в противоположные стороны, например, в районе набегающего и сбегающего участков, причем радиус поперечного сечения инструмента выбирают из условия равенства минимальному радиусу кривизны вогнутой части профиля обрабатываемой поверхности заготовки.

Сущность способа обработки выражается в совокупности следующих признаков: инструменту сообщают дополнительное вращение в районе набегающего и сбегающего участков вокруг центральной оси ленты в противоположные стороны с одинаковыми угловыми скоростями, а рабочим участкам - вокруг фасонной центральной оси ленты.

Следовательно изменена структура способа обработки, так как введены новые действия, а именно: дополнительное вращение инструмента-ленты вокруг собственной центральной оси. Этих действий нет в известных способах и в способе-прототипе. Изменение структуры способа обработки приводит к достижению дополнительного технического результата в виде увеличения равномерности износа инструмента-ленты и, как следствие, к уменьшению неравномерности шероховатости и волнистости, а также к повышению стойкости ленты. Названный выше отличительный признак находится в причинно-следственной связи с техническим результатом. Следовательно признак является существенным.

Уменьшение неравномерности износа инструмента за счет использования всей площади его позволяет повысить его время работы, т.е. стойкость. Уменьшение неравномерности шероховатости и волнистости приводит к улучшению качества поверхностного слоя обрабатываемой поверхности без дополнительной ее обработки. В способе-прототипе это не возможно достигнуть, так как износ ленты неодинаков на наименьшем и на наибольшем диаметрах вследствие разных линейных скоростей заготовки на этих диаметрах. Поэтому шероховатость и волнистость в разных сечениях тороида будет разной. Вышеприведенный логический анализ доказывает, что с помощью заявляемого способа обработки возможно достигнуть дополнительный технический результат в виде повышения стойкости инструмента, уменьшения неравномерности шероховатости и волнистости.

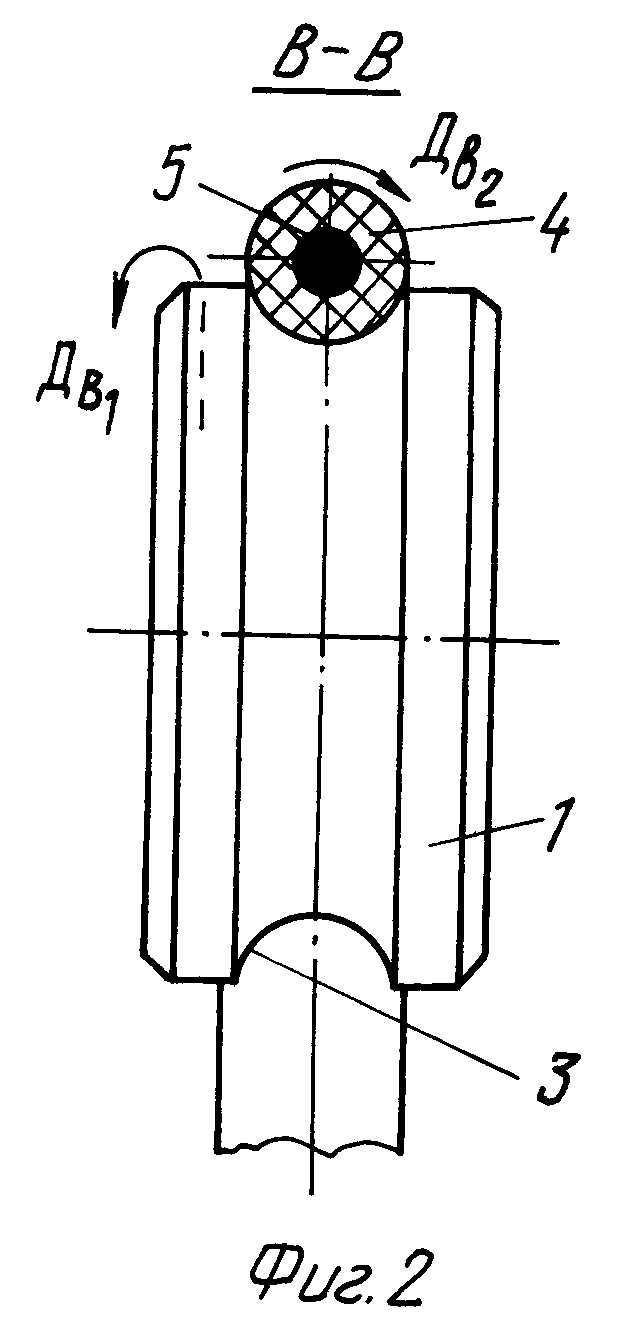

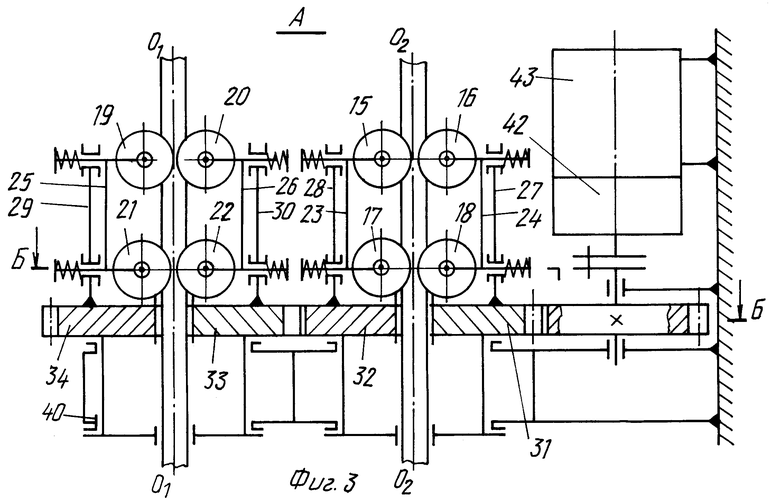

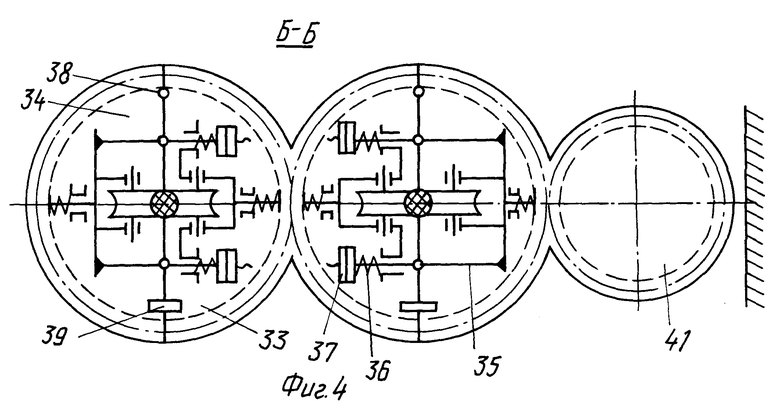

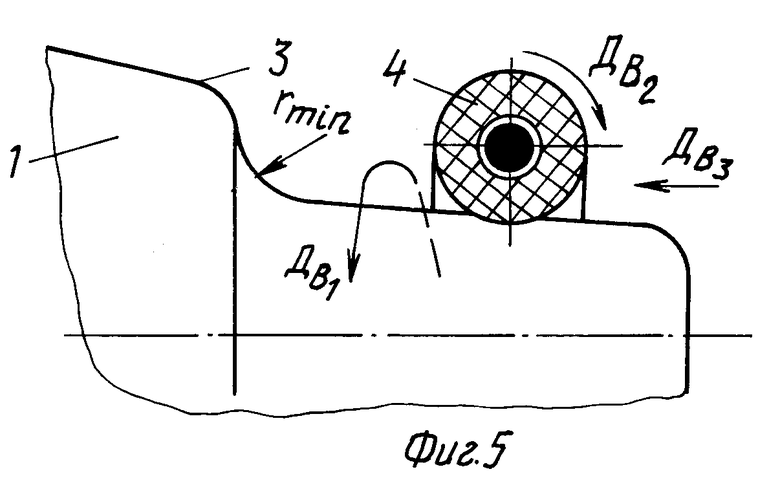

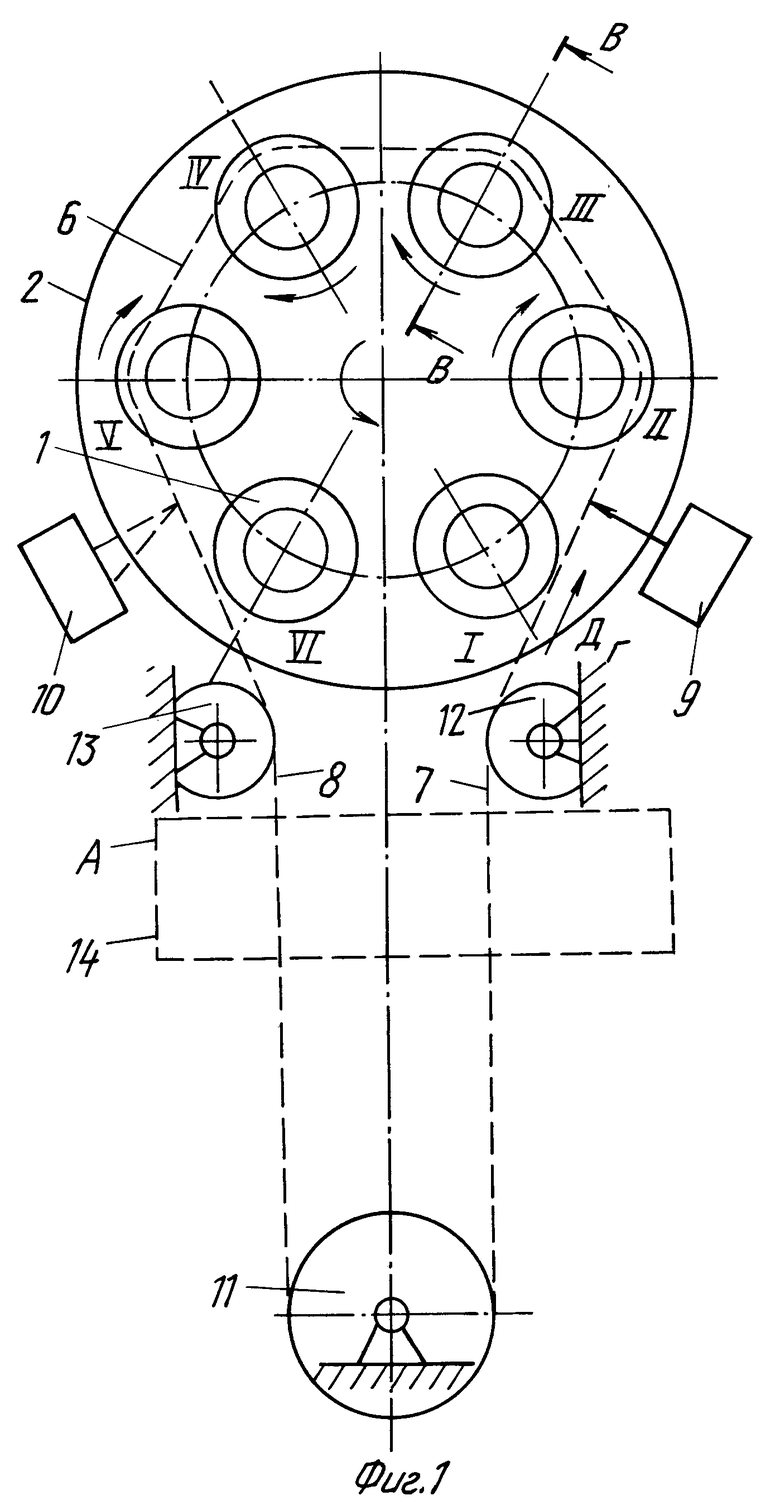

В графических материалах заявки представлены: фиг. 1 - общая схема способа обработки (вид спереди); фиг. 2 - разрез ВВ; фиг. 3 - схема устройства для осуществления способа обработки вид А); фиг. 4 - тоже, разрез ББ; фиг. 5 - схема контактирования инструмента с фасонной поверхностью заготовки.

Способ обработки в статике. Заготовка 1, например, внутреннее кольцо шарикового подшипника, установлена на барабане 2 в цанговом патроне (условно не показан). В барабане 2 в шести позициях I - VI имеются шесть шпинделей (условно не показаны), которые имеют возможность приводить заготовку во вращение с требуемой угловой скоростью. Заготовка вращается в позициях II-V, а в позициях I и VI устанавливается и снимается. С обрабатываемой поверхностью 3, представляющей собой тороид, имеет возможность контактировать инструмент 4. Инструмент 4 представляет собой бесконечную ленту, изготовленную из пластичного материала, например, капрона, круглого сечения. Внутри пластичного материала расположен сердечник 5, например, из кордовой резины, либо металлических проволок. Инструмент-лента может получать главное рабочее вращательное движение вокруг оси заготовки в районе контакта по дуге с обрабатываемой поверхностью с заданной скоростью резания. На рабочих участках Б лента имеет форму дуг и отрезков прямых. На свободных участках инструмента 4, например, на набегающем участке 7 и сбегающем участке 8, имеет форму прямой с центральными осями O1-O1 и O2-O2. Лента имеет возможность перемещаться на этих участках в разные стороны со скоростью резания. На инструмент-ленту 4 перед входом его в контакт с заготовкой 1 имеется возможность наносить абразивную пасту посредством устройства 9, а после выхода - убирать остатки абразивной пасты и частицы снимаемого с заготовки материала посредством устройства 10. Инструмент 4 охватывает одновременно, например, четыре заготовки. Инструмент 4 приводится в движение посредством специального привода (условно не показанного), шкив 11 которого выполнен, например, в виде двух сжимающихся дисков для обеспечения возможности передачи увеличенных моментов. Между шкивом 11 и барабаном 2 установлены промежуточные шкивы 12, 13, выпрямляющие набегающий 7 и сбегающий 8 участки. Набегающий 7 и сбегающий 8 участки инструмента 4 имеют возможность контактировать с устройством 14, предназначенным для осуществления дополнительного движения - вращения инструмента вокруг собственной центральной оси. Устройство 14 имеет, например, четыре пары роликов 15-16, 17-18, 19-20, 21-22, две из которых 15-16, 17-18 имеют возможность контактировать с набегающим 7 участком, а остальные - со сбегающим 8 участком. Каждый из роликов имеет рабочую канавку на периферии в виде тороида и имеет возможность свободно вращаться вокруг своей оси. Пары роликов 15, 17; 16, 18; 19, 21; 20, 22 установлены на рамах 23, 24, 25, 26, соответственно. Рамы 23 - 26 установлены в стойках 27, 28, 29, 30 с возможностью перемещения и подпружинены относительно их. Стойки 27 - 30 неподвижно закреплены на половинах 31-32, 33-34 зубчатых колес. Рамы 23 - 26 относительно друг друга попарно соединены парами подпружиненных тяг 35 посредством пружин 36. Натяжение пружин 36, а также давление роликов 15 - 21 на инструмент 4 имеется возможность регулировать гайками 37. Для обеспечения установки и съема ленты зубчатые колеса 31-32 и 33-34 выполнены разъемными. Зубчатые колеса 31-32 и 33-34 с одинаковым числом зубьев имеют общие оси поворота 38 и защелки 39 - на каждом зубчатом колесе. Зубчатые колеса 31-32, 33-34 имеют возможность зацепляться между собой и вращаться в подшипниках 40, выполненных разъемными. С зубчатым колесом 31 находится в зацеплении шестерня 41. Шестерня 41 соединена с выходным валом редуктора 42, соединенного с электродвигателем 43.

Способ обработки в динамике. Заготовки 1 обрабатываемых колец устанавливают в, например, цанговом патроне, барабана 2. Охватывают первые четыре заготовки 1 инструментом-лентой 4. Заготовкам 1 сообщают вращательное движение вокруг их осей с необходимой частотой вращения. Инструменту-ленте 4 сообщают главное рабочее движение-скольжение относительно обрабатываемых поверхностей со скоростью резания от шкива 11 включением электродвигателя, условно не показанного. При этом на инструмент-ленту 4 наносится абразивная паста с помощью устройства 9. Включают автоматически привод устройства 14. От электродвигателя 43 через редуктор 42, шестерню 38 получает вращение зубчатое колесо 31-32 в одну сторону, а от него и зубчатое колесо 33-34 - в другую сторону. Вместе с зубчатыми колесами 31-32, 33-34 получают вращение стойки 27 - 30, рамы 23 - 25 с роликами 15 - 22 вокруг осей зубчатых колес 31-32, 33-34, соответственно, в разные стороны. При этом инструмент-лента 4 перемещается в отверстиях зубчатых колес 31-32, 33-34 и под действием приложенных крутящих моментов, реализуемых роликами 15 - 22, захватывается и поворачивается вокруг осей O1-O1 и O2-O2, соответственно. Поскольку набегающий 7 и сбегающий 8 участки ленты 4 начинают вращаться одновременно вокруг собственных осей O1-O1 и O2-O2 в разные стороны, то обеспечивается вращение и рабочих участков 6 ленты, находящихся между ними, в том числе и участки, непосредственно контактирующие с заготовками в рабочих позициях II, III, IV, V барабана 2. Абразивные зерна, вкрапленные в упругий материал ленты, будут рабочими по всей площади ленты 4. В результате съем материала происходит более равномерно. Износ ленты 4 также происходит более равномерно, чем в способе-прототипе.

Угловую скорость дополнительного вращения ленты 4 относительно своей центральной оси выбирают из соображений обеспечения равномерного износа ленты и избежания чрезмерного скручивания ее. Поперечное сечение ленты 4 за время цикла обработки одной детали должно совершить не менее 2-5 оборотов. Стойкость ленты с увеличением ее длины возрастает. Но усложняется передача крутящих моментов на ленту 4 для осуществления дополнительного поворота ее. При значительной длине ленты 4 устанавливают два устройства 14: первое, как обычно, второе - на противоположном конце ленты 4, т.е. у приводного шкива 11. Работа обоих устройств синхронизируется по угловой скорости. Часть снимаемого с заготовки материала и абразивной пасты слетает с ленты под действием центробежной силы. Остаток их снимают с ленты посредством устройства 10.

Пример конкретного выполнения. Необходимо окончательно обработать беговую дорожку внутренних колец подшипника 204. Размеры кольца: внутренний диаметр 20-0,008 мм, наружный диаметр 27,3

Заготовки колец поступают после операции чистового сферического шлифования поверхности желоба. Их устанавливают на четыре шпинделя барабана специального шестишпиндельного автомата. В качестве инструмента берут бесконечную капроновую ленту круглого сечения, диаметр которого 8,2 мм, с сердцевиной из более прочного материала и абразивную пасту, содержащую окись алюминия и абразивные зерна максимального поперечника в 5 мкм. Устанавливают усилие натяжения ленты в 3 кг. Включают вращение заготовок с частотой вращения 150 об/мин. Включают привод главного движения - скольжения ленты со скоростью 15 м/с. Включают механизм нанесения абразивной пасты на инструмент-ленту. Включают привод вращения ленты вокруг оси поперечного сечения с частотой вращения 50 об/мин. Включают механизм очистки ленты. Время поворота барабана установлено на соответствующем реле - 15 с. Обработанные заготовки снимают в позиции VI, а новые заготовки устанавливают в позиции 1.

Обработанные поверхности желоба заявляемым способом имели шероховатость Ra = 0,05 - 0,07 мкм. Огранка уменьшена с 1,5 - 1,0 до 0,8 - 0,5 мкм, волнистость с 0,3 - 0,1 до 0,1 - 0,04 мкм. Стойкость инструмента-ленты увеличена в 3 раза. Уменьшена неравномерность шероховатости и волнистости.

Заявляемый способ обработки наружных фасонных поверхностей вращения может быть реализован и в других технологических схемах: с использованием абразивной суспензии; с использованием алмазной пасты. Для обработки тороидов с большим радиусом образующей (большей 8 мм) на поверхности инструмента-ленты могут быть выполнены канавки винтового либо поперечного расположения.

При обработке сложного профиля радиус инструмента выбирают из условия равенства его минимальному радиусу rmin кривизны вогнутой части профиля обрабатываемой поверхности (фиг. 5). При этом инструменту-ленте сообщают продольное перемещение  вдоль профиля обрабатываемой поверхности.

вдоль профиля обрабатываемой поверхности.

Экономическая эффективность заявляемого способа-обработки может быть определена из учета высвобождаемого инструмента в результате увеличения его стойкости; из учета уменьшения потребности подшипников, обработанных заявляемым способом, обеспечивающего более равномерное распределение геометрических неровностей по обработанной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ НАРУЖНЫХ ФАСОННЫХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2124977C1 |

| Способ обработки фасонных поверхностей вращения | 2019 |

|

RU2719822C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2128571C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2094206C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2170165C2 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147976C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ДОВОДКИ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 1998 |

|

RU2162402C2 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2189897C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ТОРЦОВ ДЕТАЛЕЙ | 1994 |

|

RU2073595C1 |

Изобретение относится к машиностроению и может быть использовано при окончательной обработке поверхностей желобов внутренних колец подшипников. При обработке наружных фасонных поверхностей вращения в качестве инструмента используют бесконечную ленту круглого сечения, охватывающую обрабатываемую поверхность по дуге, имеющую набегающий и сбегающий участки. На ленту наносят абразивную пасту и сообщают ей перемещение относительно обрабатываемой поверхности со скоростью резания. Заготовке сообщают вращение вокруг центральной его оси по всей длине путем приложения равных крутящих моментов к наружным поверхностям инструмента в противоположные стороны, причем радиус поперечного сечения инструмента выбирают из условия равенства минимальному радиусу кривизны вогнутой части профиля обрабатываемой поверхности заготовки. Технический результат выражается в повышении стойкости инструмента, обеспечении его равномерного износа, повышении точности формообразования в процессе обработки. 5 ил.

| Веретенников Е.А | |||

| и др | |||

| Исследование и автоматизация процесса полировки желобов внутренних колец приборных подшипников | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Механика | |||

| Машиностроение | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ ЖЕЛОБОВКОЛЕЦ ПОДШИПНИКОВ | 1971 |

|

SU426803A1 |

| Способ ленточного шлифования тел вращения | 1989 |

|

SU1602702A1 |

| Способ окончательной обработкт деталей | 1970 |

|

SU381256A1 |

| Способ отделочной обработки вогнутой тороидальной поверхности типа желоба наружного кольца радиального шарикоподшипника | 1972 |

|

SU563272A1 |

Авторы

Даты

1999-12-20—Публикация

1995-08-08—Подача