Изобретение относится к оборудованию для прессования порошкообразных материалов и может быть использовано в различных отраслях промышленности строительных материалов: цементной, керамической, стекольной, в производстве стеновых материалов, а также горнодобывающей, химической и других отраслях промышленности.

Известны пресс-валковые агрегаты, в которых предварительное уплотнение порошкообразных материалов осуществляется с помощью валков, шнека, лопастного питателя и других устройств /а.с. 956305, 07.09.82, B 30 B 15/30, а.с. 1397309, 23.05.88, B 30 B 11/18, а.с. 742133, 25.06.80, B 28 B 3/12/.

Однако данные устройства не обеспечивают равномерное распределение шихты по ширине валков, необходимую степень предварительного уплотнения материала и энергоемки.

Наиболее близким решением по технической сущности и достигаемому эффекту является пресс-валковый агрегат, содержащий смонтированные в корпусе вращающиеся навстречу друг другу валки, загрузочный бункер и механизм подпрессовки, содержащий две параллельно установленные щеки, закрепленные шарнирно в своей верхней части к бункеру с помощью регулируемых серег, а в центральной с помощью приводных осей с регулируемым эксцентриситетом /а.с. SU 301223, 21.04.71, B 22 F 3/02/.

Недостатками известного устройства являются: невысокий коэффициент предварительного уплотнения шихты; отсутствие возможности ввода различных компонентов в прессуемую шихту (в том числе в жидком или парообразном состояниях); невозможность принудительного нагнетания материала в зону формования, а также получение спрессованных тел с упрочненным поверхностным слоем.

Изобретение направлено на повышение производительности пресс-валкового агрегата, улучшение качества спрессованных брикетов, а также на обеспечение ввода в прессуемую шихту дополнительных компонентов (пластифицирующих добавок, топлива и других.)

Пресс-валковый агрегат, содержащий смонтированные в корпусе вращающиеся навстречу друг другу валки, загрузочный бункер и механизм подпрессовки, содержащий две параллельно установленные щеки, закрепленные шарнирно в своей верхней части к бункеру с помощью регулируемых серьг, а в центральной - приводных осей с регулируемым эксцентриситетом. Согласно предлагаемому решению щеки выполнены пустотелыми со скошенными, направленными вовнутрь рабочими поверхностями в нижней части и составляет щековый уплотнитель, а механизм подпрессовки дополнительно содержит дугообразные уплотнители, составленные из прорезиненных валиков и закрепленных шарнирно в нижней своей части на боковых пластинах валков, а в верхней - кинематически связанных через соединительные траверсы со шнеками, причем приводные оси жестко закреплены в центральных частях траверс.

Угол наклона соединительных траверс к вертикальной поверхности щек равен 60 . . . 80o, что обеспечивает эффективное уплотнение шихты в пространстве между пустотелыми шнеками, а также необходимое нагнетание уплотненного материала и межвалковое пространство (трамбующий эффект). Величина хода щек выбрана в соответствии с соотношением : Hщ ≥ 4e sinβ ≥ (Kупл-1)Hα, где Hщ - ход пустотелых щек, e - эксцентриситет приводных осей; β - угол наклона соединительных траверс; Kкпл - коэффициент уплотнения шихты в шнековом уплотнителе; Hα - толщина слоя шихты, ограниченная углом захвата α валков. Выполнение указанного соотношения обеспечивает эффективное предварительное уплотнение шихты.

Угол захвата дугообразного уплотнителя ограничен условием: γ ≤ 0,5α, где γ - угол захвата дугообразного уплотнителя; α - угол захвата щекового уплотнителя. Соблюдение данного условия обеспечивает надежный захват уплотняемого материала дугообразными уплотнителями.

В зонах прорезиненных валков дугообразного уплотнителя, расположенных в нижней его части, установлены устройства для периодической подачи пластифицирующих компонентов из пустотелых щек щекового уплотнителя.

Использование данного изобретения обеспечивает достижение новых свойств, заключающихся:

1. В возможности подачи в пресс-валковый агрегат прессуемый шихты через центральную и периферийные зоны загрузки, увеличение времени предварительного уплотнения шихты (удаление газообразной фазы), а следовательно, плотности брикетов и производительности агрегата;

2. В возможности варьирования коэффициента предварительного уплотнения шихты за счет изменения амплитуды и частоты колебаний щекового и дугообразного уплотнителей;

3. В возможности принудительного нагнетания прессуемой шихты в зону формования пресс-валкового агрегата за счет изменения угла вибровоздействия и наличия трамбующих поверхностей щек;

4. В возможности введения пластифицирующих компонентов (в жидком и парообразном состояниях) в прессуемую шихту из пустотелых щек щекового уплотнителя в зону формования дугообразного уплотнителя;

5. В возможности получения спрессованных тел с наиболее плотным поверхностным слоем за счет принудительного нагнетания шихты дугообразным уплотнителем в формирующие элементы пресс-валкового агрегата.

Все это позволяет сделать вывод о соответствии технического решения критерию "изобретательский уровень".

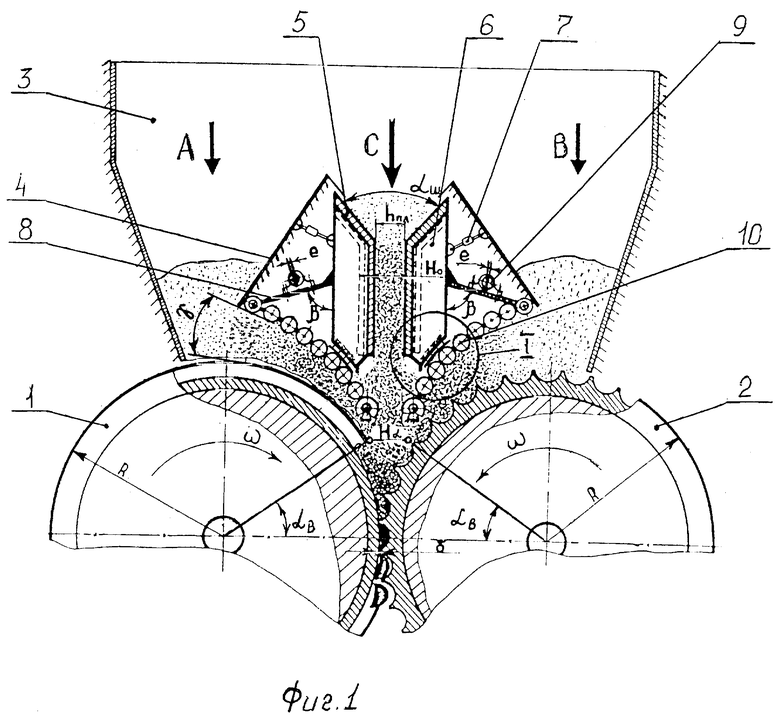

На фиг. 1 представлена схема пресс-валкового агрегата с устройством для предварительного уплотнения шихты.

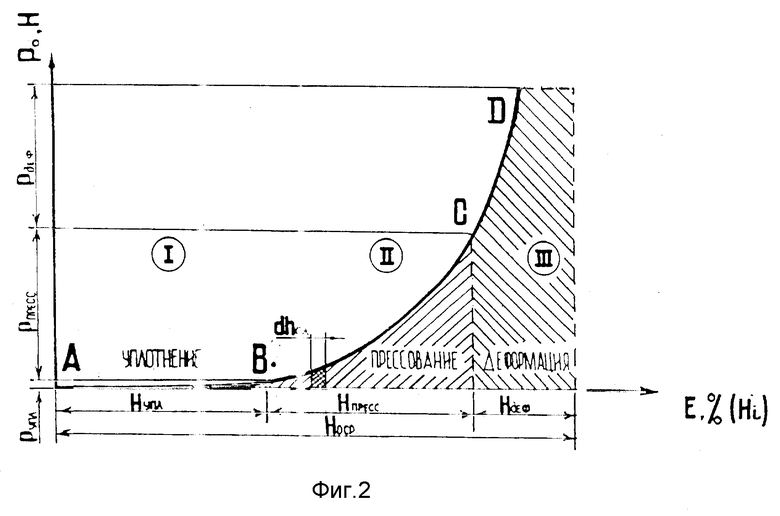

На фиг. 2 - диаграмма прессования порошкообразной шихты.

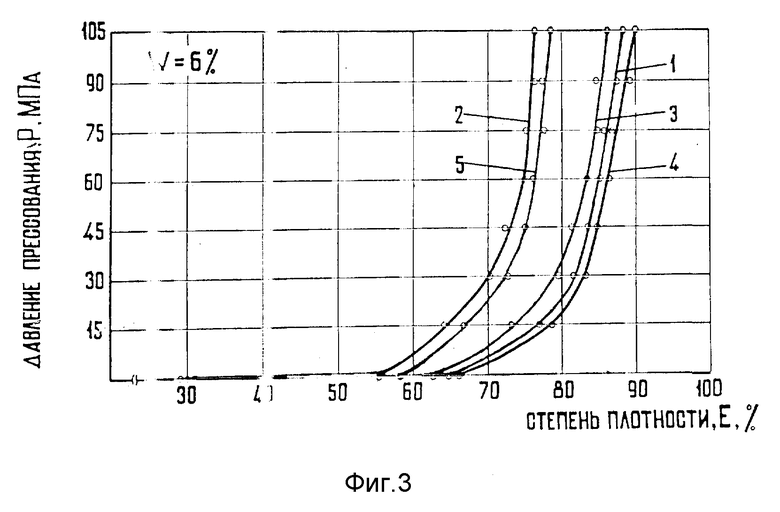

На фиг. 3 - экспериментальные диаграммы прессования различных материалов.

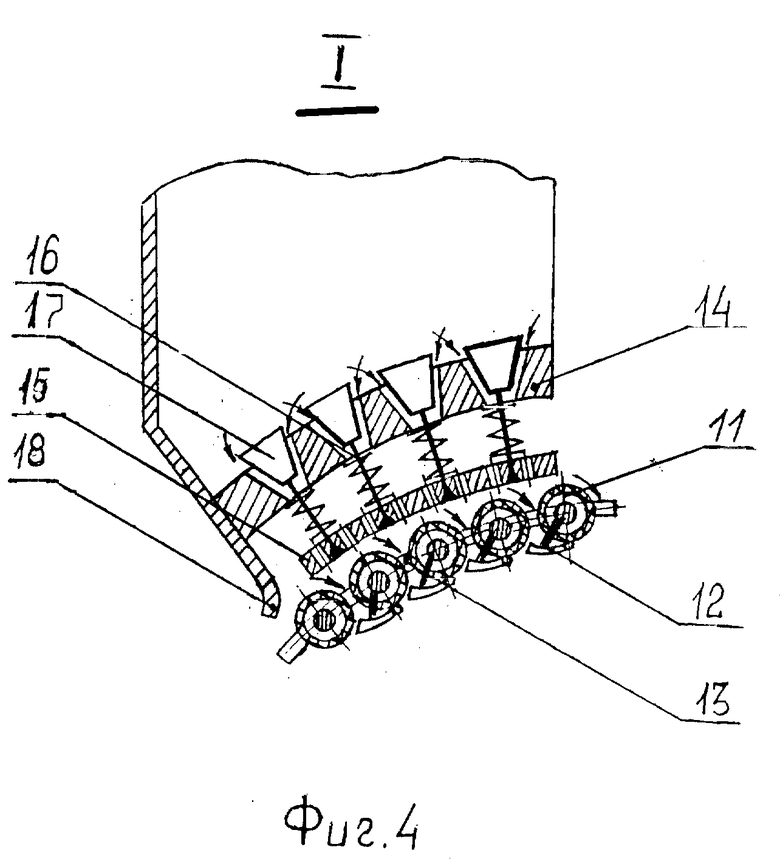

На фиг. 4 - узел на фиг. 1 (узел впрыскивания пластифицирующих компонентов в уплотненную шихту).

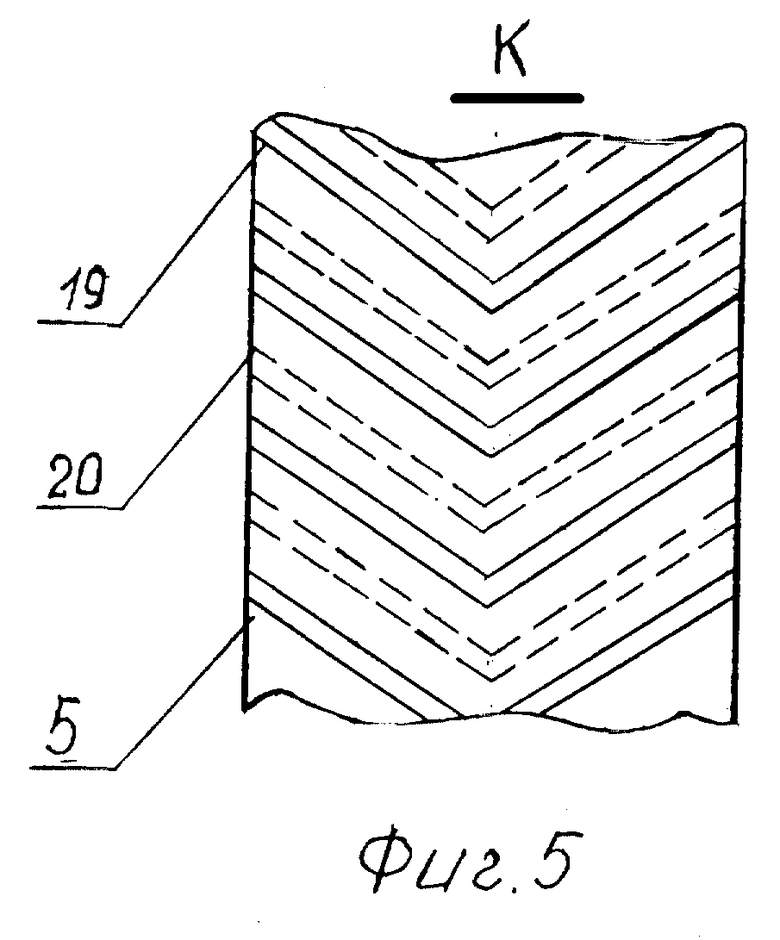

На фиг. 5 - вид K на елочкообразные выступы рабочих поверхностей.

Пресс-ваолковый агрегат состоит из пары прессующих валков 1 и 2 (фиг. 1), установленного над ними загрузочного бункера 3 с размещенным внутри механизмом подпрессовки, отделенным от стенок бункера оградительными пластинами 4. Механизм подпрессовки содержит две параллельно установленные щеки 5 с пустотелыми корпусами 6. Щеки закреплены в своей верхней части с помощью регулируемых серьег 7. Пустотелые щеки со скошенными и направленными вовнутрь рабочими поверхностями, расположенными в своей нижней части, жестко связаны с соединительными траверсами 8, закрепленными в центральных частях на приводных осях 9. Траверсы соединены шарнирно с дугообразными уплотнителями 10.

Угол наклона соединительных траверс к вертикальной поверхности щек равен 60 ... 80o, а величина хода подвижных щек выбрана в соответствии с соотношением: Hщ ≥ 4e sinβ ≥ (Kупл-1)Hα, где Hщ - ход пустотелых щек, e - эксцентриситет приводных осей; β - угол наклона соединительных траверс; Kупл - коэффициент уплотнения шихты в шнековом уплотнителе; Hα - толщина слоя шихты, ограниченная углом захвата αв валков.

Угол захвата дугообразного уплотнителя ограничен условием: γ ≤ 0,5α, где γ - угол захвата дугообразного уплотнителя; α - угол захвата щекового уплотнителя. В зоне прорезиненных валков дугообразного уплотнителя, расположенных в нижней его части, установлены устройства для периодической подачи пластифицирующих компонентов из пустотелых щек щекового уплотнителя.

Дугообразные уплотнители составлены из прорезиненных валиков 11 (фиг. 4) с закрепленными на их осях скребками 12. Прорезиненные валики дугообразного уплотнителя крепятся с помощью осей в дугообразной пластине 13, закрепленной шарнирно в своей нижней части на боковых стенках загрузочного бункера 3. Устройство для ввода пластифицирующих компонентов в шихту, например, представлено следующим образом: над прорезиненными валиками в зонах скошенных поверхностей 14 пустотелых щек закреплены перфорированные дугообразные пластины 15. Данные пластины соединены со скошенными поверхностями пустотелых щек с помощью подпружиненных штоков 16, в верхней части которых закреплены в гнездах конические перепускные клапаны 17. В нижней части пустотелых щек скошенная поверхность 14 сопряжена с рабочей скошенной поверхностью 18.

На рабочих поверхностях пустотелых щек (фиг.5) расположенные, например, елочкообразные выступы 19, 20, направленные вершиной в сторону загрузочного отверстия валков 1 и 2 (фиг.1). На фиг. 5 сплошными и пунктирными линиями показаны елочкообраные выступы 19, 20, расположенные соответственно на правой и левой рабочих поверхностях пустотелых щек 5.

Пресс-валковый агрегат работает следующим образом. Прессуемый материал поступает в загрузочный бункер 3, из которого он направляется в механизм подпрессовки по трем направлениям: А, В и C (фиг.1). По направлению C материал поступает в щековый уплотнитель, а по направлениям A и B - в дугообразные уплотнители. Щековый уплотнитель составлен из двух параллельно расположенных пустотелых щек 5 со скошенными рабочими поверхностями 18 (фиг.4), направленными вовнутрь в нижней части. Предварительное уплотнение материала осуществляется за счет эллипсообразного движения пустотелых щек, соединенных с приводными осями 9, обеспечивающими движение щек посредством соединительных траверс 8.

Наличие скошенных рабочих поверхностей 18 (фиг. 4) пустотелых щек 5 обеспечивает при их эллипсообраном движении принудительное нагнетание (трамбование) уплотняемого материала в зону формования валков 1 и 2 (фиг. 1). При угле наклона β траверс 8 меньше 60oC снижается рабочий ход пустотелых щек (в горизонтальной плоскости), что отрицательно сказывается на эффективности процесса уплотнения в щековом уплотнителе. При β больше 80o трамбующий эффект от воздействия скошенных поверхностей 18 пустотелых щек на уплотняемую шихту незначителен.

Для обеспечения эффективного предварительного уплотнения шихты величины рабочего хода щек необходимо соблюдать условие: Hщ ≥ 4e sinβ ≥ (Kупл-1)Hα, где Hш - ход пустотелых щек; e - эксцентриситет приводных осей; β - угол наклона соединительных траверс; K упл - коэффициент уплотнения шихты в щековом уплотнителе; Hα - толщина слоя шихты, ограниченная углом захвата αв валков.

Вышеуказанное выражение обусловлено следующим:

Величина хода щек Hщ определяется разностью между исходным значением толщины слоя шихты Hо и толщиной уплотненной пластины hупл: Hщ = Ho - hпл, или полагая  получим Hщ = (Kупл -1) hпл.

получим Hщ = (Kупл -1) hпл.

Для обеспечения эффективной работы пресс-валкового агрегата необходимо соблюдать условие: hпл ≥ Hα.

При заданных геометрических параметрах: R - радиус валков; δ - зазор между валками; αв - угол захвата и уплотнения шихты. Значение Hα определяется:

Hα = 2R(1-cosαв)+δ

Тогда, окончательно, величина хода щек, выраженная через заданные геометрические параметры, определяются условием:

Hщ ≥ (Kупл-1)[2R(1-cosαв)+δ].

На фиг. 2 представлена классическая диаграмма прессования шихты с указанием зон: предварительного уплотнения - участок АВ, прессования - участок ВС, упругой деформации - участок СD. Диаграмма прессования описывает зависимость степени плотности материала E, % (или хода прессующего пуансона H1, мм) от усилия прессования P0(H). На фиг. 3 представлены экспериментальные диаграммы прессования для различных материалов: 1 - мергель; 2 - мел; 3 - известняк + (20% шлак); 4 - доломит; 5 - пылеунос керамзитового производства.

Величина E % определяется отношением текущих значения объемной массы материала ρi (кг/м3) при заданном усилии прессования ρ0 (H) к предельному значению плотности прессуемого материала ρист (кг/м3);  100% или

100% или  100%, где hi - текущее значение уплотняемого слоя шихты. Величина хода пустотелых щек для каждого материала определяется протяженностью зоны уплотнения участка АВ, характеризующегося наибольшим коэффициентом уплотнения Kупл, реализуемого в щековом уплотнителе на диаграммах прессования материалов (фиг. 2, фиг. 3).

100%, где hi - текущее значение уплотняемого слоя шихты. Величина хода пустотелых щек для каждого материала определяется протяженностью зоны уплотнения участка АВ, характеризующегося наибольшим коэффициентом уплотнения Kупл, реализуемого в щековом уплотнителе на диаграммах прессования материалов (фиг. 2, фиг. 3).

Кроме предварительного уплотнения шихты в щековом уплотнителе происходит также ее уплотнение и в дугообразных уплотнителях, последние кинематически связаны с щековым уплотнителем посредством соединительных траверс 8. При этом угол захвата дугообразного уплотнителя γ ≤ 0,5α, где γ - угол захвата дугообразного уплотнителя; α - угол захвата щекового уплотниетля. При нарушении указанного условия не обеспечивается надежный захват уплотняемого материала (при γ > 0,5α).

Для повышения прочности спрессованных брикетов за счет получения упрочненного поверхностного слоя либо введения специальных компонентов (в газообразном иди жидком состояниях) в уплотняемую шихту, находящуюся в дугообразном уплотнителе, используется специальное перепускное устройство фиг. 4. При синхронном колебании дугообразных уплотнителей вокруг жестко закрепленных в их нижней части шарниров прорезиненные валики 11, находящиеся в зоне скошенной поверхности 14 пустотелых щек, периодически соприкасаются с расположенными над ними перфорированными пластинами 15. Последние при надавливании на них прорезиненных валиков посредством подпружиненных штоков 16 с коническими перепускными клапанами 17 открывают гнезда пластины (скошенной поверхности 14) пустотелых щек. При этом пластифицирующие компоненты, находящиеся в жидком или парообразном состояниях в пустотелых щеках, поступают через открывшиеся отверстия скошенных поверхностей 14 и перфорированной пластины 15 посредством вращающихся прорезиненных валиков 11 в уплотняемую шихту, находящуюся в дугообразных уплотнителях. Тем самым обеспечивается введение пластифицирующих компонентов в слои шихты, находящейся в дугообразных уплотнителях, образуя при этом упрочненный поверхностный слой спрессованных брикетов.

Для очистки рабочих поверхностей прорезиненных валиков 11 от налипших частиц материала используются скребки 12, закрепленные на осях валиков.

Для обеспечения равномерного распределения шихты по ширине валков на рабочей поверхности 5 пустотелых щек выполнены елочкообразные выступы 19, 20 (фиг. 5), направленные вершинами в сторону движения материала.

Таким образом, предложенная конструкция пресс-валкового агрегата позволяет увеличить его производительность за счет увеличения степени предварительного уплотнения шихты перед ее прессованием в валках, улучшить качество брикетов за счет увеличения давления прессования, а также обеспечивает возможность введения в прессуемую шихту дополнительных компонентов (твердого топлива - через различные зоны подачи материала, пластифицирующих компонентов - в зоны уплотнения дугообразных уплотнителей), обусловленного технологическими требованиями производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

| ПРЕСС-ВАЛКОВЫЙ ЭКСТРУДЕР | 2002 |

|

RU2207247C1 |

| СПОСОБ ФОРМОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ И ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473421C1 |

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1996 |

|

RU2116129C1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2085541C1 |

| ДЕЗИНТЕГРАТОР | 1999 |

|

RU2168361C2 |

| ГОЛОВКА ШНЕКОВОГО ПРЕССА | 1996 |

|

RU2118929C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 1995 |

|

RU2087451C1 |

| СПОСОБ СИНТЕЗА ЧИСТЫХ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТУГОПЛАВКИХ ОКСИДОВ | 1996 |

|

RU2104942C1 |

Изобретение относится к оборудованию для обработки порошкообразных материалов давлением и может быть использовано в различных отраслях промышленности строительных материалов: цементной, керамической, стекольной, в производстве стеновых материалов, горнодобывающей, химической и других отраслях промышленности, Техническим результатом изобретения является повышение производительности, улучшение качества брикетов, обеспечение возможности введения в прессуемую шихту дополнительных компонентов. Пpecc-валковый агрегат состоит из пары прессующих валков и установленного над ними загрузочного бункера с размещенным внутри механизмом подпрессовки, отделенным от стенок бункера оградительными пластинами. Механизм подпрессовки содержит две параллельно установленные щеки с пустотелыми корпусами. Щеки закреплены в своей верхней части с помощью регулируемых серег. Пустотелые щеки со скошенными и направленными вовнутрь рабочими поверхностями, расположенными в своей нижней части, жестко связаны с соединительными траверсами, закрепленными в центральных частях на приводных осях. Траверсы соединены шарнирно с дугообразными уплотнителями. Дугообразные уплотнители составлены из прорезиненных валиков с закрепленными на их осях скребками. Прорезиненные валики дугообразного уплотнителя крепятся с помощью осей в дугообразной пластине, закрепленной шарнирно в своей нижней части. 2 з.п.ф-лы, 5 ил.

Hщ ≥ 4e sinβ ≥ (Kупл-1)Hα,

где Нщ - ход пустотелых щек;

е - эксцентриситет приводных осей;

β - угол наклона соединительных траверс;

Купл - коэффициент уплотнения шихты в щековом уплотнителе;

Hα - толщина слоя шихты, ограниченная углом захвата α валков.

γ ≤ 0,5α,

где γ - угол захвата дугообразного уплотнителя;

α - угол захвата щекового уплотнителя,

а в зоне прорезиненных валиков дугообразного уплотнителя, расположенных в нижней его части, установлены устройства для периодической подачи пластифицирующих компонентов из пустотелых щек щекового уплотнителя.

| ВАЛЬЦОВЫЙ БРИКЕТНЫЙ ПРЕСС | 0 |

|

SU301223A1 |

| Устройство для предварительного уплотнения порошкообразных материалов перед брикетированием | 1981 |

|

SU956305A1 |

| Валковый пресс для брикетирования | 1986 |

|

SU1397309A1 |

| Валковый пресс для брикетирования порошкообразных материалов | 1978 |

|

SU742133A1 |

| DE 3110524 A, 18.03.81. | |||

Авторы

Даты

1999-07-27—Публикация

1998-04-21—Подача