Изобретение относится к сварочному производству, а именно к способам сварки деталей в массовом производстве, например, деталей гидроподводов, и может быть использовано на заводах по производству гидроприводов.

Известно устройство для приварки штуцера к корпусу дуговой сваркой в среде защитного газа или под флюсом, при которых сварочную головку вращают вокруг штуцера с помощью устанавливаемого на штуцер колпака, обеспечивающего удерживание головки относительно центра штуцера (см., например, «Справочник электросварщика», Киев/Москва, Машгиз, 1952 г., стр.254).

Однако такой способ требует операций по установке дополнительного устройства, закрепления его на штуцере и съему после сварки, что увеличивает машинное время изготовления деталей и при массовом производстве не обеспечивает требуемой производительности.

Контактная рельефная сварка «острой гранью», осуществляемая без расплавления свариваемых деталей при получении герметичных соединений, обладает преимуществами по сравнению с другими способами сварки - высокой производительностью и возможностью использования стандартных машин точечной сварки. При этом свариваемое изделие обладает хорошим внешним видом (см. статью Каракозова Э.С., Попова А.И., Мартиновича В.В. «Особенности образования соединения при контактной рельефной сварке «острой гранью». Журнал «Сварочное производство, 1985, №12, стр.10-12).

Основным недостатком такого способа является недолговечность сварных соединений такого типа, работающих в условиях неравновесного поля напряжений с циклическим нагружением, например, при эксплуатации таких деталей в гидроподводах, связанных с появлением усталостных трещин в зоне сварного стыка, а так как детали гидроподвода изготавливают обычно из среднеуглеродистых сталей, то для снятия внутренних напряжений в швах и повышения пластичности соединений применяют термическую обработку, однако и она полностью не устраняет опасность разрушения деталей при эксплуатации после определенного количества циклов нагружения.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ контактной рельефной сварки (авт. свид. SU №1504037 А1, В23К 11/14, 30.08.89), при котором на свариваемом конце стержня выполняют хвостовик, причем длину хвостовика выполняют на 1,0…1,5 мм больше толщины плоской детали, диаметр хвостовика и отверстия выполняют по плотной посадке, один из электродов выполняют охватывающим стержень, а к торцу стержня, противоположному свариваемому, подводят упор из изоляционного материала или материала с большим электрическим сопротивлением.

Основным недостатком такого способа является невозможность получения стабильного качества по герметичности сварного шва из-за непостоянства токоподвода, так как сварочной ток протекает не только через острую кромку плоской детали, но часть его течет и нагревает контакты деталей, собранных по плотной посадке.

Техническим результатом предлагаемого решения является получение надежного, прочного и герметичного сварного соединения штуцера с корпусом при минимальных затратах времени на подготовку соединений под сварку, без значительного увеличения производственного цикла сварки.

Указанный технический результат достигается за счет того, что при применении способа контактной рельефной сварки штуцера с корпусом, при котором подготавливают свариваемые поверхности, устанавливают штуцер в выполненное в корпусе отверстие, устанавливают корпус на нижний электрод сварочной точечной машины, опускают на верхний электрод штуцер точечной сварочной машины и выполняют сварку штуцера с внешней поверхностью корпуса, с обеспечением просаживания и выступания нижней кромки штуцера на кромку стенки внутри корпуса и образования шва первого контура, а затем устанавливают во внутреннюю часть штуцера конического электрода, а с внешней стороны корпуса подводят полый электрод, который устанавливают с зазором относительно верхней части штуцера, прикладывают усилие сжатия между полым и коническим электродами с обеспечением раздачи нижней выступающей кромки штуцера до образования на ней конуса, снижают усилие сжатия, включают сварочный ток и выполняют сварку штуцера с нижней кромкой отверстия корпуса с образованием шва второго контура.

Заявляемый способ контактной рельефной двухконтурной сварки штуцера с корпусом поясняется чертежами, где:

- на фиг.1 схематично показан корпус с установленным штуцером перед сваркой шва первого контура;

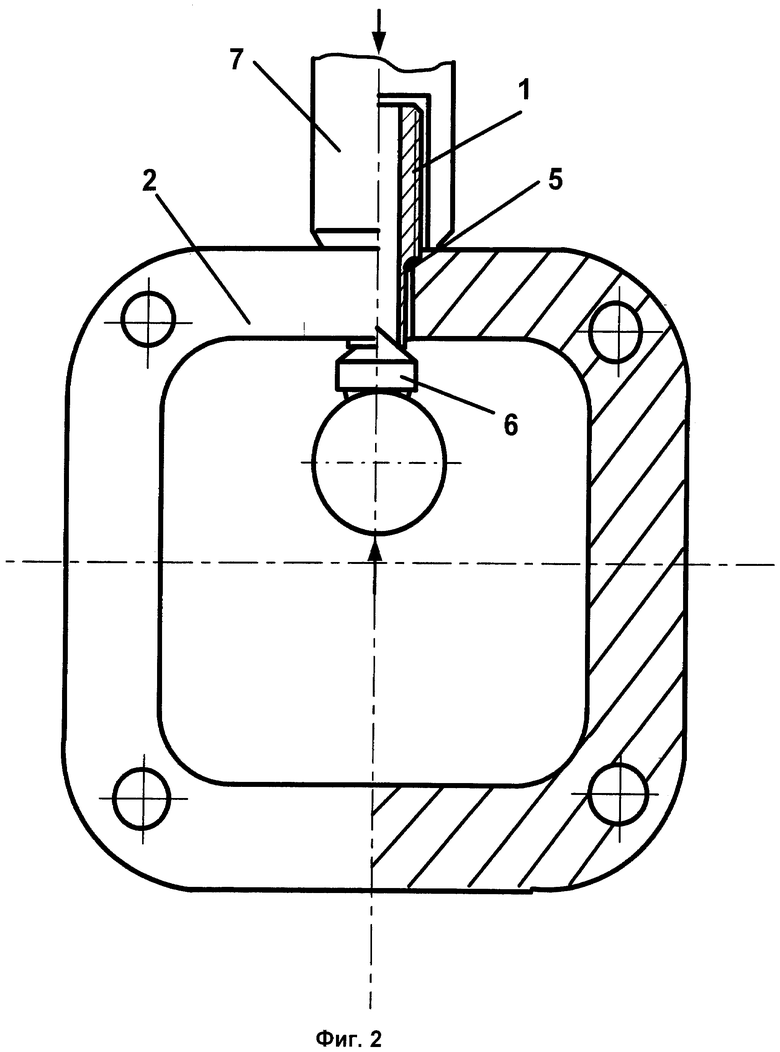

- на фиг.2 схематично показан корпус со штуцером после выполнения сварного шва первого контура перед раздачей кромки штуцера и сваркой шва второго контура;

- на фиг.3 схематично показано готовое изделие - корпус со штуцером, приваренный двумя швами;

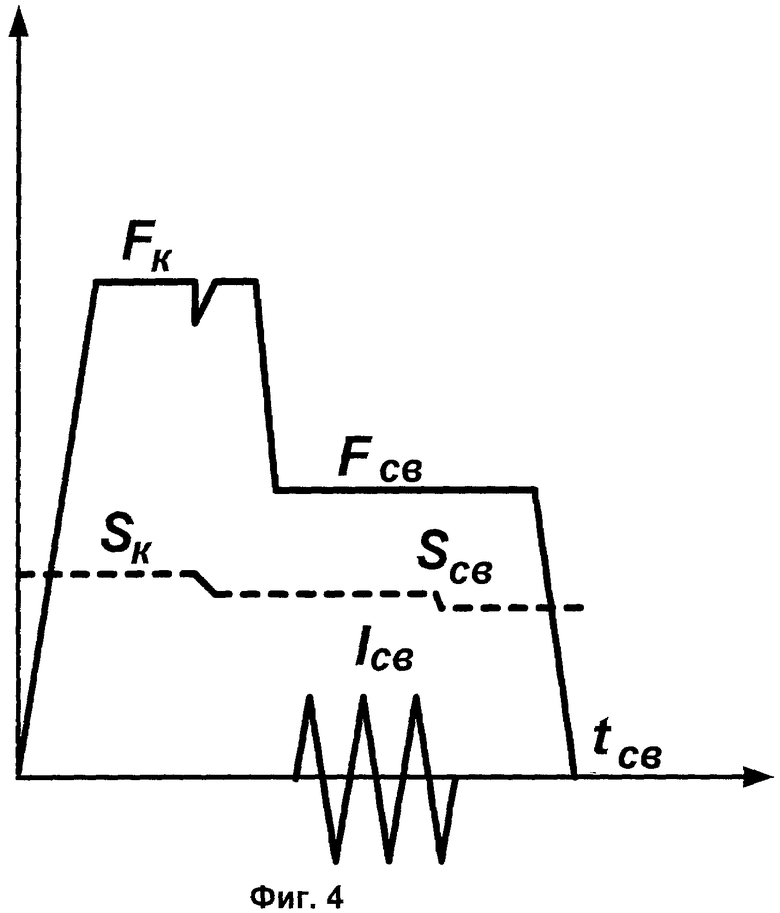

- на фиг.4 показана диаграмма цикла сварки шва второго контура.

Заявляемый способ контактной рельефной двухконтурной сварки штуцера с корпусом осуществляется следующим образом.

При подготовке свариваемых поверхностей на устанавливаемой части штуцера выполняют конусную поверхность, контактирующую с острой кромкой отверстия плоской стенки, с углом конуса от 50 до 60°, при этом длину установочной части штуцера выполняют равной толщине плоской стенки, а ее диаметр - на 0,2…0,3 мм меньше диаметра отверстия в стенке корпуса.

Перед сваркой штуцер 1 с конусной поверхностью устанавливают в подготовленное отверстие корпуса 2, имеющее острую кромку, устанавливают корпус 2 на нижний электрод 3 сварочной точечной машины, опускают на штуцер 1 верхний электрод 4 и включают сварку по заданному циклу. После разогрева сварочным током острой кромки корпуса 2 и конуса штуцера 1 до определенной температуры происходит сдавливание деталей и сварка в месте 5.

При сварке шва первого контура конусная часть штуцера обеспечивает центровку и сварку деталей с зазором между стенками, а после нагрева и деформации при сварке штуцер просаживается и его нижняя кромка выступает за кромку плоской стенки внутри корпуса, тем самым обеспечиваются условия для сварки шва второго контура.

Затем осуществляют установку во внутреннюю часть штуцера 1 конического электрода 6, а с внешней стороны корпуса подводят полый электрод 7, который устанавливают с зазором относительно верхней части штуцера 1, прикладывают усилие сжатия между электродами 6 и 7, конусный электрод 6 при взаимодействии его вершины по центру с внутренними стенками выступа установочной части штуцера 1 внутри корпуса 2, осуществляют раздачу нижней кромки штуцера 1 до образования на ней конуса, а затем снижают усилие сжатия, включают сварочный ток и производят сварку второго контура. После прогрева штуцера места сварки 8 действием усилия конусного электрода 6 нижняя кромка штуцера 1 приваривается к острой нижней кромке отверстия корпуса 2.

К параметрам сварки шва второго контура относятся:

- сварочный ток - Iсв,

- длительность его протекания - tсв,

- усилие сжатия электродов Fк

- перемещение верхнего электрода Sк при раздаче нижней кромки штуцера,

- усилие сжатия электродов при сварке Fсв,

- перемещение электродов при сварке Sсв.

Предварительная раздача нижней кромки штуцера перед сваркой шва второго контура необходима для того, чтобы притупить острую кромку с обеспечением надежного сварочного контакта, а также предотвратить врезание острой кромки отверстия корпуса в расширенную часть трубки с уменьшением проходного сечения и прочности сварного соединения.

Предлагаемый способ контактной рельефной сварки штуцера с корпусом наиболее подходит для соединения трубчатых деталей с плоской стенкой при условии доступности установки конического электрода к нижней части штуцера.

Сваренные предлагаемым способом детали имеют правильную форму, хороший товарный вид и высокую эксплуатационную надежность за счет того, что усилия, воспринимаемые штуцером при эксплуатации изделий, приходятся на сварочные швы двух контуров, при этом приваренная нижней кромкой стенка штуцера снижает нагрузку на шов первого контура. Надежность такого соединения при эксплуатации в условиях циклической нагрузки намного выше соединения, полученного обычным способом контактной рельефной сварки «острой гранью».

Таким образом, применение предложенного способа контактной рельефной двухконтурной сварки штуцера с корпусом, включающего подготовку свариваемых поверхностей, установку штуцера в отверстие корпуса, сварку штуцера с внешней поверхностью корпуса, при котором после выполнения сварки шва первого контура штуцера с корпусом, осуществляют установку во внутреннюю часть штуцера конического электрода, а с внешней стороны корпуса подводят полый электрод, который устанавливают с зазором относительно верхней части штуцера, прикладывают усилие сжатия между электродами и через конусный электрод при взаимодействии его вершины по центру с внутренними стенками выступа установочной части штуцера внутри корпуса, осуществляют раздачу нижней кромки штуцера до образования на ней конуса, а затем снижают усилие сжатия, включают сварочный ток и производят сварку шва второго контура, позволяет обеспечить:

- за счет дополнительного сварного шва получение прочных и герметичных соединений, качественных и надежных в эксплуатации сварных деталей, так как усилие нагружения распределяется на два шва;

- выполнение всего процесса сварки на обычном оборудовании без дополнительных затрат и без снижения производительности изготовления деталей;

- хороший товарный вид изделий без дополнительной механической обработки сварных соединений за счет минимального нагрева и практически отсутствие деформации деталей вне зоны сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ ШТУЦЕРА С КОРПУСОМ | 2008 |

|

RU2391187C1 |

| Способ рельефной сварки | 1985 |

|

SU1306668A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2443528C1 |

| МАШИНА КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ | 2012 |

|

RU2500511C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2355533C2 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| Способ рельефной сварки Т-образных соединений | 1985 |

|

SU1368135A1 |

| Устройство для контактной сварки кольцевых швов | 1982 |

|

SU1044448A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ПЛОСКОЙ ДЕТАЛИ ИЗ ЛИСТОВОГО МЕТАЛЛА С МЕТАЛЛИЧЕСКИМ СТЕРЖНЕМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2007 |

|

RU2362660C2 |

| Способ контактной сварки | 1983 |

|

SU1135580A1 |

Изобретение относится к сварочному производству, а именно к способу контактной рельефной двухконтурной сварки деталей гидроприводов, в частности, штуцера и корпуса. Подготавливают свариваемые поверхности и устанавливают штуцер в выполненное в корпусе отверстие. Устанавливают корпус на нижний электрод сварочной точечной машины, а на штуцер опускают верхний электрод сварочной точечной машины. Выполняют сварку штуцера с внешней поверхностью корпуса с обеспечением просаживания и выступания нижней кромки штуцера за кромку стенки внутри корпуса и образованием шва первого контура. Затем устанавливают во внутреннюю часть штуцера конический электрод. С внешней стороны корпуса подводят полый электрод, который устанавливают с зазором относительно верхней части штуцера. Прикладывают усилие сжатия между полым и коническим электродами с обеспечением раздачи нижней выступающей кромки штуцера до образования на ней конуса. Снижают усилие сжатия, включают сварочный ток и выполняют сварку штуцера с нижней кромкой отверстия корпуса с образованием шва второго контура. Повышается надежность сварного соединения при минимальных затратах времени на подготовку соединений под сварку, без существенного увеличения производственного цикла сварки. 4 ил.

Способ контактной рельефной двухконтурной сварки штуцера с корпусом, при котором подготавливают свариваемые поверхности, устанавливают штуцер в выполненное в корпусе отверстие, устанавливают корпус на нижний электрод сварочной точечной машины, опускают на штуцер верхний электрод сварочной точечной машины и выполняют сварку штуцера с внешней поверхностью корпуса с обеспечением просаживания и выступания нижней кромки штуцера за кромку стенки внутри корпуса и образованием шва первого контура, а затем устанавливают во внутреннюю часть штуцера конический электрод, а с внешней стороны корпуса подводят полый электрод, который устанавливают с зазором относительно верхней части штуцера, прикладывают усилие сжатия между полым и коническим электродами с обеспечением раздачи нижней выступающей кромки штуцера до образования на ней конуса, снижают усилие сжатия, включают сварочный ток и выполняют сварку штуцера с нижней кромкой отверстия корпуса с образованием шва второго контура.

| Способ контактной рельефной сварки | 1987 |

|

SU1504037A1 |

| Способ присоединения штуцеров к корпусу штампосварных теплообменников | 1980 |

|

SU889338A1 |

| Способ изготовления штампосварных теплообменников | 1980 |

|

SU967724A1 |

| Способ присоединения штуцера к корпусу штампосварного теплообменника | 1981 |

|

SU1171250A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2010-09-20—Публикация

2009-02-05—Подача